含钪微合金化铝合金研究现状及发展趋势

周 民,甘培原,邓鸿华,詹海鸿,刘 晨,曾建民

(1.广西冶金研究院有限公司,广西 南宁 530023)(2.广西大学材料科学与工程学院,广西 南宁 530004)

1 前 言

钪(Sc)是元素周期表中第21号元素,稀土金属之一,亦属稀散金属[1]。金属钪的熔点为1541 ℃,密度2.989 g/cm3,化学性质非常活泼[2]。钪以合金元素的形式加入铝合金中,可表现出诸多优异性能,如类似于稀土金属的熔体净化和改善铸态组织的作用[3],亦如类似于过渡金属Mn、Cr等元素的抑制再结晶作用[4]。微量的钪元素加入到铝合金中便能表现出强烈的性能强化作用,全面提高铝合金强度、韧性、塑性、高温性能、耐腐蚀及焊接性能[5,6]。

2 Sc在铝合金中的物理冶金作用

钪对铝合金各方面性能的提升本质上源于其在铝合金中与铝元素形成一种金属间化合物Al3Sc,具有L12结构,与α-Al同为FCC结构,点阵常数亦较接近,错配度较低[7]。钪在α-Al中的最大固溶度较小,约为0.2%(原子数百分比)[8],且扩散系数较低[9],Al3Sc颗粒能够在较高温度下保持稳定。

2.1 晶粒细化

钪元素对铝合金有着强烈的晶粒细化效果。钪的细化晶粒效果源于金属间化合物Al3Sc与α-Al同为FCC结构,在659 ℃下点阵常数约为0.414 nm,α-Al的为0.412 nm[10],此时错配度仅为0.5%左右,铝原子在Al3Sc界面上形核所需要克服的界面能与畸变能均较小,起到非常有效的形核核心作用[11]。汤振齐[12]等人使用Sc对6066铝合金进行改性,研究发现随着Sc含量由0%提高至0.2%(质量分数),合金铸锭平均晶粒尺寸由45 μm降低至20 μm,组织均匀性也随之提高。若Sc与Ti共同添加入铝合金中,两者所共同起到的晶粒细化效果要强于两者分别单独添加。Sc与Ti复合添加,能够在凝固过程中率先形成具有“核/壳”结构的Al3(Sc,Ti)金属间化合物,该化合物以Al3Sc为核心,外层主要为Al3Ti。在Al3Sc核心上外延生长的Al3Ti不再是非FCC的D022结构,而是保持其亚稳的L12结构,且外层Al3Ti与α-Al的错配度更低,能够为铝液的凝固提供更加便利的界面条件[13]。

Sc对铝合金强烈的晶粒细化作用,还可改善铝合金铸态组织。Li[14]等人研究发现,随着Sc含量的增加,某Al-Zn-Mg-Mn合金不仅铸态晶粒随之细化,而且组织也由枝晶逐渐转变为等轴晶组织。Zhemchuzhnikova[15]等人研究发现含Sc某Al-Mg-Mn-Zr铝合金半连续铸锭为均匀的等轴晶组织,平均晶粒尺寸为22 μm左右。

2.2 沉淀强化

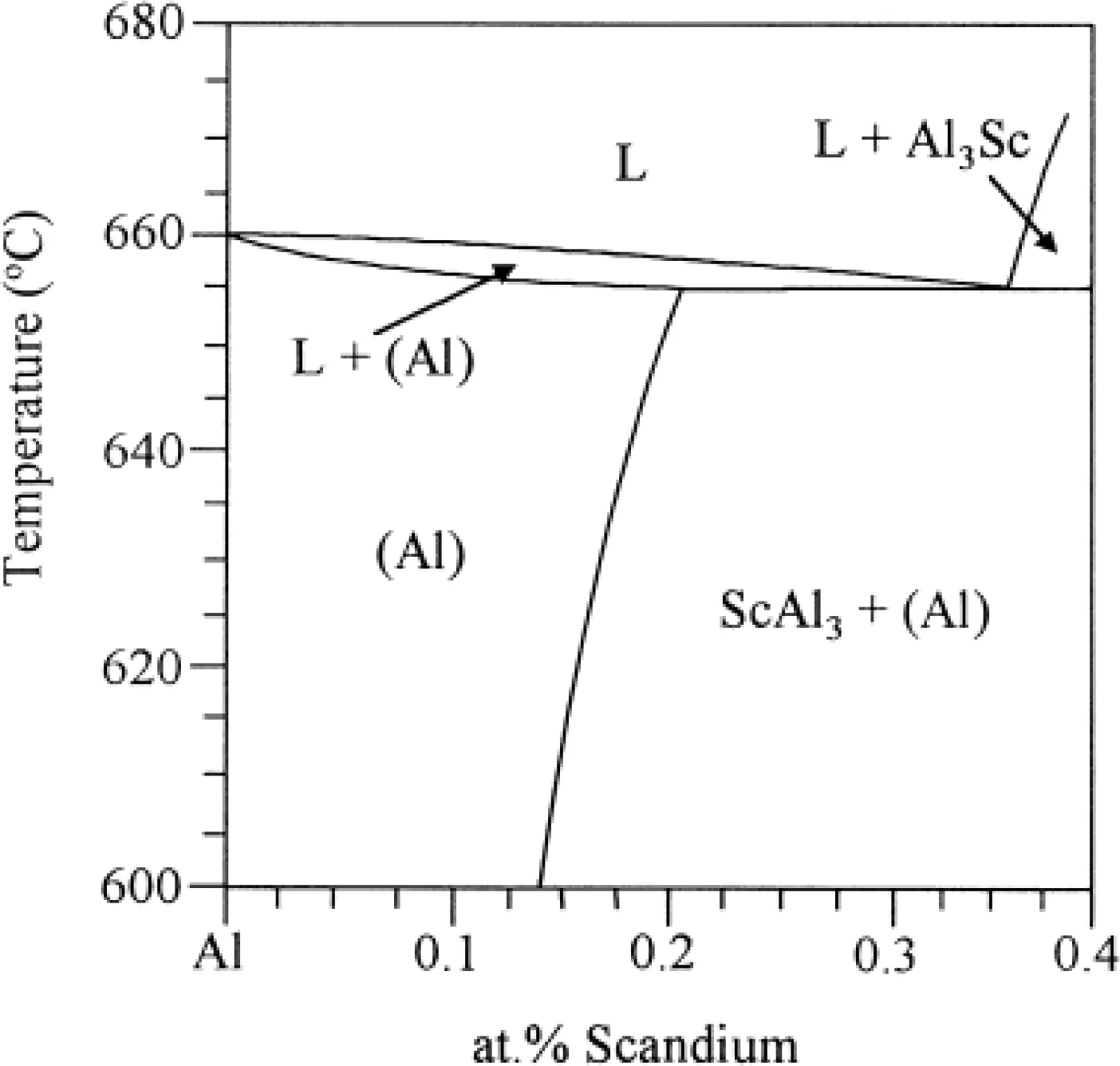

图1 Al-Sc二元富铝端相图[11]Fig.1 Sketch of Al-rich side of Al-Sc phase diagram[11]

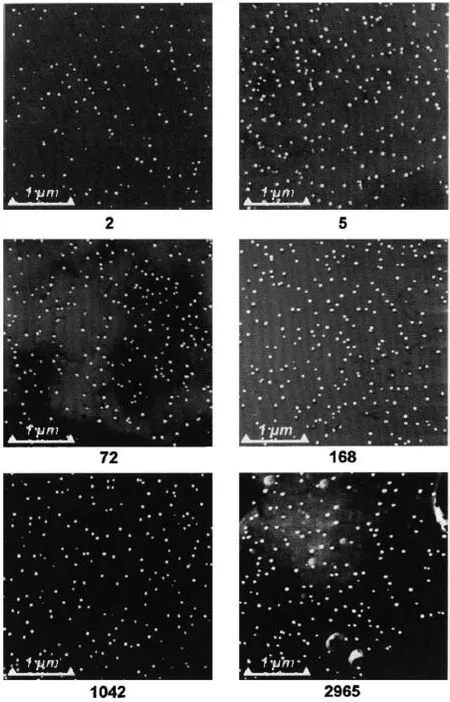

图1为Al-Sc二元富铝端相图,Sc在α-Al中的最大固溶度约为0.2%(原子数百分比)/0.38%(质量分数)[11],在较快速的冷却过程中易获得较高过饱和度。由于Al3Sc颗粒与α-Al之间具有相同空间结构及较小错配度,故其从过饱和α-Al固溶体中的沉淀析出不必依赖于高能量的缺陷位置(如空位、位错、晶界、沉淀物等),可同时在晶粒内部与晶界上均匀沉淀析出[16],图2为Sc含量为0.2%(质量分数)的Al-Sc二元合金350 ℃时效不同时间的TEM图像。此外,Al3Sc析出颗粒可在较大尺寸范围内与α-Al基体保持共格关系[17],加之均匀弥散的分布,含Sc铝合金可表现出强烈的沉淀强化效果[18]。

Sc在α-Al中的扩散系数相对较低[9],析出的纳米级Al3Sc颗粒在高温下稳定性较高。Watanabe[19]等人研究发现Sc含量0.28%(质量分数)的Al-Sc二元合金在450 ℃下时效50 h,Al3Sc析出物平均尺寸约为100 nm,与基体保持半共格关系。

图2 Sc含量为0.2%(质量分数)的Al-Sc二元合金350 ℃时效不同时间的TEM照片[16]Fig.2 TEM dark field images of Al-0.2%(mass fraction) Sc alloys aged for 2 to 2965 hours at 350 ℃ [16]

Seidman[20]等人研究发现Sc含量为0.1~0.3%(质量分数)的Al-Sc二元合金在275~350 ℃时效可析出大量与基体共格的球形Al3Sc颗粒,尺度为1.4~9.6 nm,在基体上均匀弥散分布,导致铝合金强度由纯铝的20 MPa提升至140~200 MPa。Marquis[21]等人研究发现Sc含量0.1%~0.3%(质量分数)的Al-Sc二元合金直到400 ℃左右温度Al3Sc析出颗粒才发生长大,与基体失去完全的共格关系。

2.3 抑制再结晶

Sc元素具有抑制铝合金再结晶及提高再结晶温度作用。一方面,在热处理过程中析出大量弥散分布的纳米级球形Al3Sc沉淀物,对位错与晶界具有强烈的“钉扎”作用[22],使得位错与晶界在常规再结晶温度下难以迁移,再结晶被抑制。另一方面,Sc元素在α-Al基体中的扩散系数相对Cu,Zn,Mg等主要合金元素较低,与Mn相当[9],不易回溶,即便沉淀物长大,其对位错与晶界仍具有钉扎作用,阻碍再结晶晶粒的形核与长大。

Jones[23]等人研究发现含0.25%(质量分数)Sc的Al-Sc二元合金经塑性变形后在热处理过程中沉淀析出先于再结晶进行,析出的Al3Sc颗粒对再结晶起到强烈的抑制作用,使得温度高于500 ℃合金再结晶过程方能进行。 Li[24]等人研究某含Sc的Al-Zn-Mg-Mn-Zr合金,发现其在470 ℃固溶处理温度下仍未发生完全再结晶,且随Sc含量由0.12%增加至0.24%(质量分数),合金从局部再结晶转变为完全抑制再结晶,保持完全的冷轧加工态组织。肖代红[25]等人研究发现含0.3%(质量分数)Sc的AA7085合金经锻造、固溶处理与时效后仍然保持锻造纤维组织,断裂强度、屈服强度及断裂韧性等性能均有提高。

3 Sc对铝合金性能的影响

3.1 Sc对力学性能的影响

如前文所述,Sc元素能够细化铝合金晶粒,有强烈的沉淀强化以及抑制再结晶效果,这些方面均能提高铝合金的力学性能。

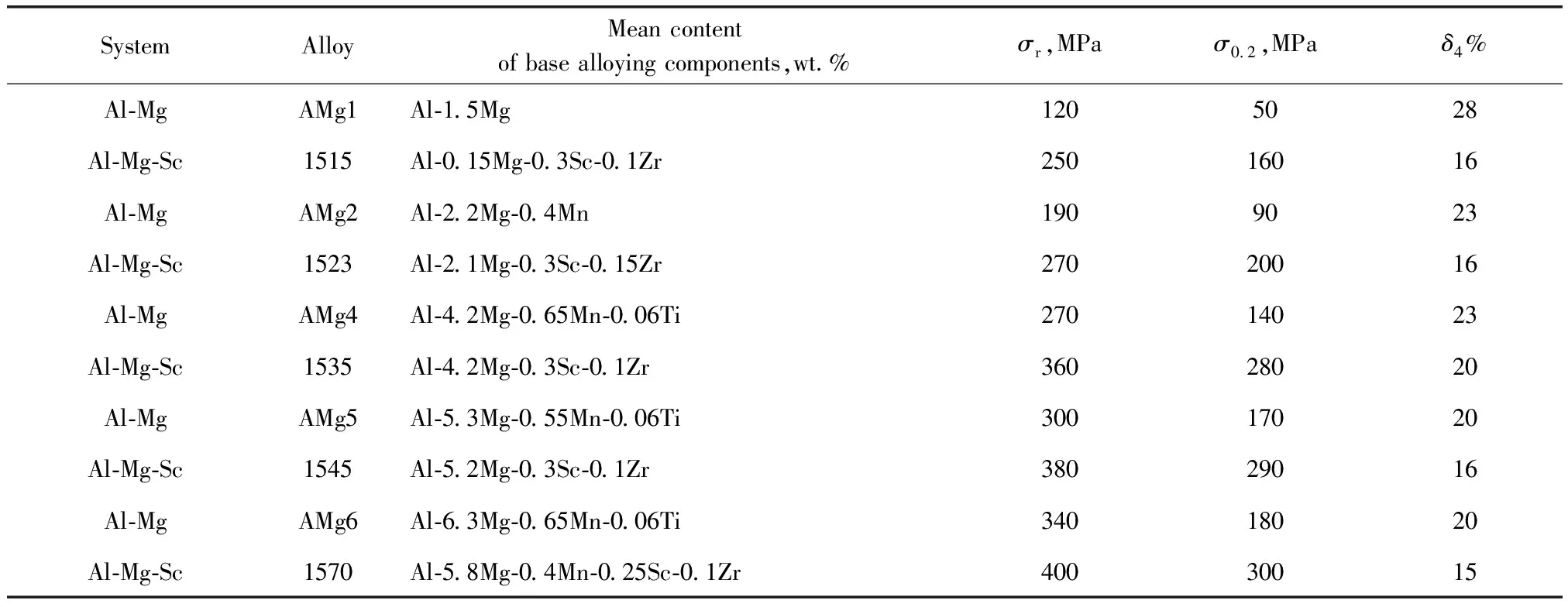

俄罗斯牌号为01570的Al-Mg-Sc系合金[26],其屈服强度由未添加Sc之前的180 MPa提升至300 MPa,塑性未降低,耐腐蚀性提高;俄罗斯牌号为01970的Al-Zn-Mg-Sc系合金[26],强度超过500 MPa,具有天然的超塑性,耐应力腐蚀开裂及焊接性能均有较大提升。表1为Al-Mg合金与Al-Mg-Sc合金力学性能的对比。

表1 Al-Mg合金与Al-Mg-Sc合金力学性能的对比[26]

Jia[27]等人研究Al-Zr-Sc三元合金的再结晶行为,合金经塑性变形及时效处理后Zr元素掺杂进入Al3Sc中,形成大量细小的Al3(Sc,Zr)具有“核/壳”结构的沉淀析出物。通过选区电子衍射确定该化合物为L12结构,并非Al3Zr的D023结构,这种化合物既保留了Al3Sc的有益性质,也具备了一些新特点。Zr元素在α-Al中的扩散系数极低,外层为Al3Zr的Al3(Sc,Zr)颗粒热稳定性更高,进一步提高铝合金的再结晶温度。在Zr含量一定的条件下,随着Sc含量的提高,Al-Zr-Sc三元合金的再结晶温度能提高至550 ℃,甚至超过600 ℃。

V,Cr,Zr,Ti及其它稀土元素等[28]在铝合金中拥有更低扩散系数,它们可对Al3Sc颗粒进行掺杂[29,30],形成具有“核/壳”结构的Al3(Sc,X)颗粒,这些颗粒具有更高的热稳定性,能够提高含Sc铝合金的高温力学性能,特别是高温抗蠕变性能,有希望进一步扩大含Sc铝合金的应用范围[31]。

Zhang[32]等人研究添加Sc与Zr改性的某超高强度Al-Zn-Mg-Cu合金,在依次经历均匀化处理、热挤压、固溶处理及时效处理后,Sc含量0.05%(质量分数)与Zr含量0.16%(质量分数)的合金在T6状态下屈服强度与断裂强度分别为719 MPa与790 MPa。含Sc与Zr的合金具有更细小的晶粒组织,且在均匀化处理过程中析出大量细小的Al3(Sc,Zr)颗粒,起到“钉扎”位错与亚晶界的效果,在后续热处理过程中能有效地抑制再结晶。该合金强化效果来源于沉淀强化、亚结构强化及晶粒细化。

Zhemchuzhnikova[15]等人研究含Sc与Zr的某Al-Mg-Mn合金的低温力学性能,Sc含量为0.2%(质量分数)与Zr含量为0.08%(质量分数)的合金在依次经历半连续铸造、均匀化处理及热轧后,热轧板材的韧脆转变温度(ductile to brittle transition, DBT)降低至77 K,且该温度下屈服强度与断裂强度分别为335 MPa与555 MPa,延伸率为34%,低温下仍能保持较高的塑性。该合金有着优异的综合低温力学性能,被认为非常适合应用于液化天然气(LNG)领域。该合金优异的低温力学性能来源于Sc与Zr形成的Al3(Sc,Zr),能够在热轧及后续的冷却过程中抑制再结晶,使热轧板材保持加工态组织,其强化机制为固溶强化、细晶强化、亚结构强化及沉淀强化。

Kumar[33]等人研究某Al-4Mg-0.08Sc-0.008Zr合金在超细晶粒(UFG)状态下的性能,该合金经双辊铸造(twin-roll cast, TRC),搅拌摩擦处理与290 ℃退火22 h处理后,晶粒尺寸低于1 μm。因TRC可提供较大的冷却速度,故合金铸锭过饱和度大,即大部分Sc仍固溶在基体中。在随后的退火过程中,Sc与Zr以Al3(Sc,Zr)的形式沉淀析出,在基体上均匀弥散地分布,强烈地抑制再结晶,合金保持超细晶粒状态,屈服强度达405 MPa。该合金的强化机制为固溶强化、细晶强化、沉淀强化及位错强化。

3.2 提高耐腐蚀性

添加Sc元素能提高铝合金的耐剥落腐蚀、耐晶间腐蚀性能,以及降低应力腐蚀开裂倾向[34]。Sc元素对铝合金耐腐蚀性能的提升作用,有几个方面原因。第一,Al3Sc电极电位与α-Al基体相近,两者之间电位差较小,提高铝合金的电化学稳定性[35]。第二,Sc元素能强烈地细化铝合金晶粒,提高晶界体积分数,将晶界上某些脆性沉淀物由连续分布转变为间断分布[36],抑制裂纹沿晶界发展,降低合金应力腐蚀开裂及环境断裂倾向。第三,Al3Sc可改变晶界析出物的化学成分,提高某些沉淀物的化学惰性[37]。第四,铝合金的应力腐蚀开裂及环境断裂往往沿再结晶晶粒发展,抑制再结晶亦可降低应力腐蚀开裂及环境断裂倾向[38]。由前文可知,Sc元素可有效抑制铝合金的再结晶过程,从而可有效降低应力腐蚀开裂及环境断裂倾向。第五,Sc元素能够降低铝合金时效处理后出现的“晶间无沉淀析出带”(PFZ)宽度[39],甚至将其消除。PFZ的电位较负,在介质中率先受到腐蚀,PFZ越宽,合金耐晶间腐蚀性能越差。Sc元素有稳定空位[40],降低溶质原子扩散的能力,故能够缩小甚至消除PFZ,提高铝合金的耐晶间腐蚀性能。

Li[41]等人研究某含Sc与Zr的Al-Zn-Mg合金的耐剥落腐蚀与耐应力腐蚀开裂性能。通过浸泡腐蚀试验、交流阻抗测试及透射电镜观察等手段研究发现,含Sc与Zr的合金耐剥落腐蚀性能提高,应力腐蚀开裂倾向降低。7000系合金的耐腐蚀性能较低,尤其是应力腐蚀开裂倾向较大。由前文可知,这是由于该系合金在时效处理过程中容易在晶界上形成连续的沉淀析出物,也容易在晶界两侧形成晶间无沉淀析出带(PFZ),这两方面原因造成该系合金具有较大的应力腐蚀开裂倾向。而Sc与Zr元素的加入,一方面细化晶粒,提高晶界体积分数,可打破晶界上沉淀析出物的连续分布状态;另一方面,则是消除PFZ,故含Sc与Zr的7000系合金从两方面提高了耐腐蚀性能。

Peng[42]等人研究某含Sc与Zr的Al-Mg-Mn合金的耐腐蚀性能。通过与原合金进行对比,发现添加Sc与Zr元素以及施以适当的热处理后不仅合金的力学性能有较大提高,其耐腐蚀性能也得到提升,表现为腐蚀电流降低,耐剥落腐蚀性能提高。

Argade[43]等人研究某Al-4Mg-0.08Sc-0.008Zr合金在超细晶粒状态下的耐腐蚀性能。该合金经TRC、搅拌摩擦及退火处理后获得了低于1 μm的晶粒尺寸,将该合金在3.5%NaCl溶液中浸泡及进行电化学测试,发现该合金不仅拥有较高的极化电阻,而且随着浸泡时间延长,极化电阻也随之提高;此外,时效峰值的合金具有最正的钝化膜击穿电位。Al-Mg合金本身耐腐蚀性能优异,主要原因是该合金组织结构均匀,故耐腐蚀性能较好。该类合金添加Sc与Zr后,因基体上析出了Al3Sc或Al3(Sc,Zr)颗粒而具有了沉淀强化机制,力学性能也随之提高,Al3Sc及Al3(Sc,Zr)颗粒与α-Al基体的电极电位较为接近,且在整个基体上均匀弥散分布,这些化合物颗粒与基体形成微腐蚀电偶对的倾向不大,故这类合金能兼具优秀力学性能及耐腐蚀性能。

3.3 提高焊接性

铝合金整体的焊接性能均较差,尤以7000系合金为甚。铝合金焊缝多为粗大柱状晶或枝晶组织,晶间往往存在连续的脆性低熔点共晶物,导致焊缝强度较低,甚至不足母材50%,裂纹倾向较大,耐腐蚀性能低等后果[44]。此外,由于熔化焊接过程伴随巨大热量输入,可使焊缝两侧母材中的沉淀析出颗粒长大,甚至发生再结晶,失去强化效果,导致母材软化[45]。

通常的焊接过程近似一个熔池熔炼过程[46],母材与焊接材料在高压电弧作用下,在焊缝区域内依次经历重熔、熔合与凝固,整个过程持续时间短,输入热量大,对焊缝及周边母材均有较大热影响,是一个复杂的冶金过程。不论是在铝合金母材或是焊接材料中添加Sc元素,均能提高其焊接性能[47,48]。Sc元素对铝合金焊接性能的改善有多方面原因。第一,细化焊缝区晶粒可提高其强度[49]。Sc元素可强烈地细化铝合金焊缝区晶粒,甚至将枝晶转变为等轴晶组织,消除晶间低熔点共晶物连续的分布形式,提高焊缝区强度及降低其发生沿晶断裂倾向[50]。第二,Sc元素具有强烈地沉淀强化作用,可在焊后冷却以及热处理过程中析出,进一步提高焊缝的强度[51]。第三,对于含Sc铝合金来说,母材中存在大量较稳定的Al3Sc、Al3(Sc,Zr)等颗粒,一定程度上抑制热影响区的再结晶,减弱热影响区的软化[52]。第四,Sc元素细化焊缝区晶粒,改善焊缝区组织,从而提高焊缝区耐腐蚀性能[53]。

Babu[54]等人研究Sc对AA2319焊丝焊接AA2219铝合金性能的改善作用,发现添加Sc后焊缝由粗大柱状晶转变为细小等轴晶组织,且晶间连续分布的共晶组织亦得到改善,焊缝强度、韧性及延伸率均得到提升,且经焊后热处理力学性能可进一步提高。

虽然Sc对铝合金焊接性能有显著地提升作用,但是作为焊接填充材料来说,存在一个Sc含量阈值。Norman[55]等人研究发现,若母材不含Sc,考虑焊缝金属的稀释作用,填充材料中的Sc含量应不低于0.8%方能产生细化焊缝晶粒的效果。由于Sc价格较高,过高的Sc含量不利于含Sc焊接材料的发展与应用,故诸多研究者将研究聚焦于在保持焊接性能前提下,尽量降低焊接填充材料的Sc含量。Al-Ti与Al-Zr二元体系的富铝端均存在一个包晶反应[56,57],即L+Al3Ti(Al3Zr)→α-Al,包晶反应能在低溶质原子浓度下率先形核生成金属间化合物作为铝液的形核核心,促进α-Al非均匀形核,达到细化晶粒效果,Ti与Zr也均是铝合金常用的晶粒细化剂。Ti与Zr对含Sc焊接材料有几方面有益的作用,其一,由于包晶反应率先形成的Al3Ti与Al3Zr在合金熔点处均具有亚稳态L12结构,利于Al3Sc在其界面上形核及长大;其二,一旦Al3Sc在其上形核生长,两者均被Al3Sc稳定,保持L12结构,这种具有“核/壳”结构的颗粒在合金凝固过程中可起到强烈地细化晶粒效果。由于Ti与Zr对Al3Sc产生了掺杂,降低了细化晶粒所需要的Sc含量阈值[58]。

Seshagiri[59]等人采用添加Sc与Zr改性的AA2239焊丝对AA2219合金进行焊接,发现焊缝区晶粒得到细化,组织更均匀,屈服强度、断裂强度、断裂韧性及延伸率均得到提高。

Huang[60]等人采用含Sc,Ti与Zr的Al-Mg合金填充焊丝对某Al-Zn-Mg-Sc-Zr合金进行焊接,焊缝区晶粒细化效果明显,为细小等轴晶组织,热处理前焊缝断裂强度可达460 MPa,焊接接头系数为83.3%。此外,由于焊缝区晶粒的细化,晶间低熔点共晶物的连续分布状态也被破坏,焊缝热裂纹倾向得到降低。添加Sc,Ti,Zr的Al-Mg合金填充焊丝能够提高铝合金的焊接性能。

4 结 语

综上所述,Sc是铝合金优秀的微合金化元素,对铝合金各方面性能均有显著提升,是发展新一代高性能铝合金最有前景的合金元素。我国钪资源丰富,原料来源多样,可以从含钪矿石、氯化烟尘、赤泥、钛白废酸及锆母液等途径提取钪[61~63]。随着技术的进步与产业的发展,钪产品的成本与价格逐步降低,这也将刺激钪的应用,含钪铝合金因其出色的性能也必将有广阔的发展前景。国外对含钪铝合金的研究与应用均较为深入,如俄罗斯业已开发出诸多牌号的含Sc铝合金结构材料,并已经在航空航天及军工领域得到应用。目前国内在含Sc铝合金,特别是在含Sc超高强度铝合金领域有一定的研究基础。在此基础上,关于今后含钪微合金化铝合金材料的发展主要有以下几个方面:①Sc在铝合金中与其它合金元素的交互作用及物理冶金行为。只有深刻理解Sc在铝合金中的冶金行为与所产生的性能强化机制,才能更精确更高效地利用Sc的优异性能。②添加量优化及复合添加改性。Sc价格较昂贵,若能够在保持性能水平基础上降低合金的Sc含量,对含Sc铝合金的推广应用有积极意义。研究Zr,Ti及其它稀土元素等与Sc的复合添加作用,不仅能够降低Sc的使用量,而且也能够弥补Sc元素的某些不足,扩大含Sc铝合金的应用和服役范围。③含Sc铝合金兼具优异的力学性能与物理化学性能,应扩大其应用研究范围,特别是功能材料方向应用研究。

References

[1] Yin Zhimin(尹志民),Pan Qinglin(潘清林),Jiang Feng(姜 峰),etal.ScandiumandItsAlloys(钪和含钪合金)[M]. Changsha: Central South University Press,2007.

[2] Zhang Kangning(张康宁).RareMetalsLetters(稀有金属) [J],1982,6:20-25.

[3] Xing Qingyuan(刑清源),Meng Linggang(孟令刚),Deng Liang(邓 亮),etal.RareMetalMaterialsandEngineering(稀有金属材料与工程) [J],2016,45(2):487-492.

[4] Jindal V, De P K, Venkateswarlu K.MaterialsLetters[J],2006, 60: 3373-3375.

[5] Du Gang(杜 刚),Yang Wen(杨 文),Yan Desheng(闫德胜),etal.ActaMetallurgicaSinica(金属学报)[J],2011,47(3):311-316.

[6] Chen Qin(陈 琴),Pan Qinglin(潘清林),Wang Ying(王 迎),etal.TheChineseJournalofNonferrousMetals(中国有色金属学报)[J],2012,22(6):1555-1563.

[7] Royset J.MetallurgicalScienceandTechnology[J],2007, 25(2): 11-21.

[8] Kang Y B, Pelton A D, Chartrand P,etal.ComputerCouplingofPhaseDiagramsandThermochemistry[J],2008, 32(2): 413-422.

[9] Kerkov M A, Wood T D, Sanders P G,etal.Metallurgical&MaterialsTransactionA[J], 2014,45:3800-3805.

[10] Harada Y, Dunand D C.ScriptaMaterialia[J],2003,48:219-222.

[11] Norman A F, Prangnell P B, Mcewen R S.ActaMater[J],1998,46(16):5715-5732.

[12] Tang Zhenqi(汤振齐),Liu Ning(刘 宁),Su Yu(苏 宇),etal.HeatTreatment(热处理) [J],2016, 31(1):7-10.

[13] Hyde K B, Norman A F, Prangnell P B.MaterialsScienceForum[J], 2002,396-402:39-44.

[14] Li Bo, Pan Qinglin, Shi Yunjia,etal.TransactionsofNonferrousMetalsSocietyofChina[J],2013, 23:3568-3574.

[15] Zhemchuzhnikova D , Mogucheva A , Kaibyshev R.MaterialsScienceandEngineeringA[J],2013,565:132-141.

[16] Novotny G M, Ardell A J.MaterialsScienceandEngineeringA[J], 2001, 318:144-154.

[17] Sun Yingying, Song Min, He Yuehui.RareMetals[J],2010,29(5):451-455.

[18] Knipling K E ,Karnesky R A,Lee C P,etal.ActaMaterialia[J],2010,58:5184-5195.

[19] Watanabe C,Kondo T, Monzen R.MetallurgicalandMaterialsTransactionsA[J],2004, 35(9): 3003-3008.

[20] Seidman D N, Marquis E A, Dunand D C.ActaMaterialia[J], 2002, 50:4021-4035.

[21] Marquis E A, Seidman D N.ActaMaterialia[J],2001,49: 1909-1919.

[22] Adachi H, Nakanishi Y H,etal.TransactionsoftheIndianInstituteofMetals[J],2009,62(2): 159-162.

[23] Jones M J,Humphreys F J.ActaMaterialia[J], 2003,51:2149-2159.

[24] Li Bo, Pan Qinglin , Huang Xing ,etal.MaterialsScienceandEngineeringA[J],2014, 616:219-228.

[25] Xiao Daihong(肖代红),Chao Hong(巣 宏),Chen Kanghua(陈康华),etal.ChineseJournalofNonferrousmetals(中国有色金属学报) [J], 200818(12):2145-2150.

[26] Zakharov V V.MetalScienceandHeatTreatment[J],2003, 45(7-8):246-253.

[27] Jia Zhihong, Røyset J, Jan, Ketil Solberg,etal.TransactionsofNonferrousMetalsSocietyofChina[J],2012,22:1866-1871.

[28] Suamitra S, Todorora T Z, Zwanaiger J W.ActaMaterialia[J],2015, 9:109-115.

[29] Harada Y, Dunand D C.MaterialsScienceandEngineeringA[J], 2002,329-331:686-695.

[30] Harada Y, Dunand D C.Intermetallics[J], 2009, 17:17-24.

[31] Booth-Morrison C, Dunand D C, Seidman D N.ActaMaterialia[J],2011,59:7029-7042.

[32] Zhang Wei, Xing Yuan , Jia Zhihong,etal.TransactionsofNonferrousMetalsSocietyofChina[J], 2014,24:3866-3871.

[33] Kumar N, Mishra R S.MaterialsScienceandEngineeringA[J],2013,580:175-183.

[34] Cavanaugh M K, Birbilis N, Buchheit R G,etal.ScriptaMaterialia[J], 2007, 56(11):995-998.

[35] Royset J, Ryum N.InternationalMaterialsReviews[J], 2005, 50(1):19-44.

[36] Bobby Kannan M , Raja V S , Mukhopadhyay A K ,etal.MetallurgicalandMaterialsTransactionsA[J],2005 , 36:3257-3262.

[37] Shi Yunjia, Pan Qinglin , Li Mengjia ,etal.JournalofAlloysandCompounds[J],2014 ,612:42-50.

[38] Umamaheshwer Rao A C, Vasu V, Govindaraju M,etal.TransactionsofNonferrousMetalsSocietyofChina[J],2016,26:1447-1471.

[39] Huang Xing, Pan Qinglin, Li Bo,etal.JournalofAlloysandCompounds[J],2015,650:805-820.

[40] Liu Yanyan, Li Mengjie, Gao Fei,etal.JournalofAlloysandCompounds[J],2015,639:263-267.

[41] Li B, Pan Q L,Zhang Z Y,etal.Materials&Corrosion[J], 2013, 64(64):592-598.

[42] Peng Y, Li S, Deng Y,etal.MaterialsScienceandEngineeringA[J], 2016,666:61-71.

[43] Argade G R , Kumar N , Mishra R S.MaterialsScienceandEngineeringA[J],2013,565:80-89.

[44] Olabode M, Kah P, Martikainen J. Aluminium Alloys Welding Processes: Challenges, Joint Types and Process Selection[C]//ProceedingsoftheInstitutionofMechanicalEngineers,PartB:JournalofEngineeringManufacture, 2013, 227(8): 1129-1137 .

[45] Borchers T E, Mcallister D P, Zhang Wei.Metallurgical&MaterialsTransactionA[J], 2015, 46:1827-1833.

[46] Kah P, Suoranta R, Martikainen J.InternationalJournalofAdvancedManufacturingTechnology[J], 2013, 67:655-674.

[47] Norman A F, Hyde K, Costello F,etal.MaterialsScienceandEngineeringA[J], 2003, 354:188-198.

[48] Lei Xuefeng, Deng Ying, Peng Yongyi,etal.JournalofMaterialsEngineeringandPerformance[J], 2013,22(9): 2723-2729

[49] Schemp P, Cross C E, Hacker R,etal.WeldWorld[J],2013,57: 293-304.

[50] He Zhenbo, Peng Yongyi, Yin Zhimin,etal.TransactionsofNonferrousMetalsSocietyofChina[J],2011,21:1685-1691.

[51] Kishore B N, Mahesh K T, Pan D,etal.MaterialsChemistryandPhysics[J],2012, 137:543-551.

[52] Deng Ying, Peng Bing, Xu Guofu,etal.MaterialsScienceandEngineeringA[J], 2015,639:500-513.

[53] Ramanaiah N, Prasad Rao K.InternationalJournalofAdvancedManufacturingTechnology[J],2013,64:1545-1554.

[54] Kishore B N, Mahesh K T, Pan D,etal.InternationalJournalofAdvancedManufacturingTechnology[J],2013, 65:1757-1767.

[55] Norman A F, Birley S S, Prangnell P B.ScienceandTechnologyofWeldingandJoining[J],2003, 8(4):235-245.

[56] Witusiewicz V T, Bondar A A, Hecht U,etal.JournalofAlloysandCompounds[J],2008,465:64-77.

[57] Wang Tao, Jin Zhanpeng, Zhao Jicheng.JournalofPhase&Equilibria[J],2001,22(5):544-551.

[58] Fu Le, Peng Yongyi, Huang Jiwu,etal.MaterialsScienceandEngineeringA[J],2015,620:149-154.

[59] Seshagiri P C, Nair B S, Reddy G M,etal.ScienceandTechnologyofWeldingandJoining[J],2008,13(2):146-158.

[60] Huang Xing, Pan Qinglin, Li Bo,etal.JournalofAlloysandCompounds[J],2015,629:197-207.

[61] Yang Haiqiong(杨海琼),Dong Haigang(董海刚),Zhao Jiachun(赵家春),etal.NonferrousMetal[J],2014,3:29-33.

[62] Zan Haihong(詹海鸿),Liang Huanlong(梁焕龙),Fan Yanjin(樊艳金),etal.NonferrousMetal(有色金属)[J], 2014,8:45-47.

[63] Fan Yanjin(樊艳金),He Hangjun(何航军),Zhang Jianfei(张建飞),etal.NonferrousMetal(有色金属)[J], 2015,5:55-57.