钨铜射流成形的细观数值模拟分析

王芳, 蒋建伟, 门建兵

(北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

0 引言

聚能射流是一种利用药型罩被压垮后产生的高速射流对装甲目标进行侵彻的一类毁伤元,在战场中具有极为广泛的应用。药型罩作为聚能效应的能量载体,其性能直接影响射流密度、速度和连续长度等[1]。根据侵彻流体动力学理论,形成细长、稳定的射流要求药型罩材料具有高密度、高韧性、良好的均匀性等特点,用高密度新材料制造药型罩[2-4],可以提高破甲威力,进而取代传统的紫铜药型罩材料,这已成为许多学者正在探索研究的重点。

钨铜材料是一种由铜相和钨相机械混合而成的复合材料,兼具钨的高密度、高熔点和铜的高韧性,在深侵彻破甲战斗部中有良好的应用前景[5-7]。与单一均质材料相比,钨铜材料两相互不相熔且理化性质差异巨大,具有复杂的多层次显微结构[8-10]。在常规数值模拟中,往往采用不考虑其内部细观特征而直接通过忽略温度效应获得其冲击压缩曲线的方法,将其等效为均质材料[11]。然而,射流的成形经历了爆轰波对药型罩材料的压垮、轴线汇聚时的挤压以及射流成形后的拉伸等复杂的受力过程,在这种极端的高压高应变率加载条件下,初始罩材的细观状态以及形成射流过程中微观结构的变化都会对射流成形及侵彻产生一定影响[12-13]。

目前,钨铜射流的细观结构研究主要集中在试验方面。Guo等[14-15]回收了钨铜射流杵体,详细分析了钨铜两相在爆炸加载下的变形及铜的动态重结晶行为,解释了铜相晶粒细化的机理,又针对钨铜射流侵彻靶板时的融化及成分梯度现象进行了观测分析,研究表明钨铜在射流成形过程中不发生融化,而侵彻过程中高温高压导致射流部分熔化。在数值模拟方面,Zivelonghi等[16]采用图形映射工具将真实钨铜细观结构映射入有限元软件中计算,得到了高温拉伸条件下钨铜材料的细观变形破坏机理。Liu等[17]采用非线性有限元分析LS-DYNA软件中光滑粒子流体力学(SPH)算法对钨铜药型罩局部微元进行了宏观、细观耦合仿真计算,得到了射流微元的应力、应变及温度场。但是射流的细观试验研究目前仅局限于侵彻靶板后的间接回收观测,缺乏直接有效的观测手段。而细观数值模拟方面,现有研究大多局限于材料微元分析,对于钨铜材料在爆炸加载下的细观动态响应、射流成形过程中两相的相互作用以及复杂显微结构对射流宏观性状的影响尚不明确。

本文针对熔渗法的钨铜细观特征,基于随机投放原理[18-21]生成了不同两相配比、不同钨颗粒尺寸的钨铜药型罩细观离散化模型,采用动力学仿真AUTODYN-2D软件中的欧拉算法计算了典型聚能结构的射流成形过程,揭示了钨铜射流的细观成形机理,获得了不同细观结构对钨铜射流速度分布及成分分布的影响。

1 数值模拟模型

1.1 装药结构

为了分析钨铜材料细观结构对射流成形的影响,本文基于典型聚能装药结构,采用缩比二维数值模型。虽然理想的数值模拟是建立在全尺度三维模型上,但由于工程应用中钨铜材料通常选用微米级钨颗粒,而药型罩一般为毫米级,数值模拟中属于跨尺度问题,目前的计算条件几乎不可能实现如此大规模的计算。采用缩比二维轴对称模型可大幅减小计算规模,药型罩中的颗粒受力变形运动状态与真实情况并无本质区别[19],可以为真实药型罩中的颗粒动态响应行为提供参考基础。

计算结构如图1所示。装药直径D为1.4 mm,装药长度为L,长径比L/D为1.3,炸药为JH-2;药型罩采用等壁厚平顶截锥结构,罩锥角2α为60°, 壁厚δ为0.018D,由钨铜复合材料制成。该装置采用点起爆方式,起爆点位于装药底部中心位置。

1.2 细观离散化模型生成方法

本文拟模拟的钨铜材料是采用熔渗工艺制备而成的。此工艺制备的钨铜材料细观结构为紧密排列的钨颗粒周围包裹无固定形态的铜相[22]。建立离散化模型主要进行以下简化:1)钨颗粒形状均为理想球形;2)钨颗粒半径符合对数正态分布[23];3)钨颗粒位置随机且无重叠。

因此,钨铜材料的细观模型生成本质在于生成一系列圆心位置随机并具有一定直径的圆形颗粒,并对圆进行合理的网格划分。步骤如下:

1)预估模型所需颗粒数目N,生成一个M倍于N的随机数组X(M>1),且数组变量Xi满足正态分布,记为S(μ,σ2),数组均值μ和方差σ可由(1)式、(2)式得到:

(1)

(2)

因此数组X可作为钨颗粒半径R的备选单元,即作为颗粒尺寸R的对数值,则颗粒尺寸为

Ri=exp(Xi),

(3)

颗粒尺寸分布于集合[Rmin,Rmax]之间。

2) 根据药型罩的多边形形状,计算区域总面积S.

3) 生成第1个随机点(x1,y1),判断该点是否在药型罩区域内。如果在区域内,则该点作为第1个圆的圆心,从数组Ri中随机挑选出R1作为第1个圆的半径;如果不在区域内,则重新生成随机点。

4) 生成新的随机点(xm,ym),首先判断该点是否位于药型罩区域。如果位于区域内,则找出新点与已生成的m-1个圆的圆心最小距离d是否满足d>Rold+Rmin,Rold为已生成的m-1个圆的半径,若不满足则重新寻找;若满足条件则在数组Ri中挑选出Rm,使得Rold+Rm 6) 采用专业网格划分软件Truegird,生成圆心坐标(0,0)半径r=1的标准单位圆的结构网格命令流文件。对其网格节点信息做缩放平移等操作,将其网格信息重复映射进已生成的N个小球中,生成新的zon格式文件。 图2(a)为光学显微镜的钨铜金相组织,该材料采用平均粒径为4 μm的钨粉熔渗制备而成,钨颗粒体积含量为58%. 图2(b)是利用上述方法生成的同状态材料的细观数值模拟模型,从图2中两图对比来看,简化后的细观数值模拟模型与钨铜材料真实内部结构基本一致,可较好地表现钨铜材料细观状态。图3(a)是钨铜药型罩内钨颗粒的离散化模型,图3(b)是将药型罩局部放大100倍后的颗粒离散模型。从图3中可看出,颗粒网格由大小均匀的四边形构成,是理想的钨颗粒结构化网格。 钨铜材料作为一种两相仅有机械摩擦结合的伪合金,其界面结合力十分微弱。当炸药起爆后,钨铜药形罩受到数万兆帕的爆炸载荷作用,此时钨铜材料之间的界面结合力显得微不足道,本文计算中予以忽略。药形罩材料在爆炸载荷作用下发生瞬时剧烈变形,射流材料呈现出一种类似流体的性质,因此采用非线性动力分析软件AUTODYN-2D中的多物质欧拉方法计算,该方法跨越网格边界输运质量、动量、能量等物理量,可以准确地描述钨铜材料中钨颗粒与铜相之间的碰撞挤压等相互作用,不失为一种计算钨铜射流成型的可靠方法。 待计算的钨颗粒直径在2~8 μm之间,在详细研究网格尺寸收敛性后,最终欧拉域采用1 μm的正方形网格,以保证颗粒中的网格数量。通过软件接口导入前期生成的药型罩钨颗粒离散化模型,建立炸药、药型罩部分,映射铜、钨、炸药材料到欧拉域中,同时定义流出边界,如图4所示。图4右上角是药型罩局部放大的离散模型,其中蓝色颗粒为钨,绿色区域为铜相。 由于对药形罩采取了细观两相描述的方式,对于钨铜药型罩材料模型分别采用钨、紫铜各自材料模型替代,可以较好地描述钨铜复合材料在冲击状态下的响应[20]。仿真计算中炸药和药型罩选用材料的状态方程、强度模型见表1. 表1 仿真计算的材料模型 为了研究钨铜药型罩中两相配比以及钨颗粒粒度对钨铜射流成形的影响,分别选取相同钨颗粒直径(4 μm)下,钨体积含量分别为58%、50%、40%、30%及相同钨体积含量(50%、30%)下,钨颗粒直径分别为2 μm、4 μm、6 μm、8 μm的钨铜药型罩作为计算工况,如表2所示。 表2 计算工况 选取钨颗粒直径4 μm、钨含量50%的钨铜作为典型聚能药型罩工况,观察装药起爆后在不同时刻钨铜射流的成形形态。图5为钨铜聚能射流的成形过程,图5中蓝色为钨颗粒、绿色为铜。从图5中可看出,炸药起爆后,药型罩受到爆轰波作用压垮,t=0.2 μs时刻,药性罩材料在轴线上汇聚挤压形成射流头部,其中以绿色的铜为主,随着时间增长,射流形成并逐渐拉长,射流中同时包含钨颗粒和铜相,但铜相含量明显高于钨相。在前期的实验研究[24]中, 也观察到了射流头部钨颗粒减少、杵体钨含量增多现象,数值模拟结果与实验结果具有相同趋势。 图6为钨铜射流中钨相与铜相速度随时间的变化曲线。从图6中可知:钨铜两相在药型罩压垮初期,速度变化基本一致;0.25 μs时刻后,钨相速度逐渐稳定在1 050 m/s,而铜相速度则继续缓慢攀升,最终稳定在1 330 m/s,铜相较钨相速度增加27%. 钨相与铜相巨大的密度差异导致二者在相同的爆炸载荷驱动下具有不同粒子速度,而射流的成形是一个瞬时过程,两相之间来不及进行稳定的应力传递,导致两相发生了相对移动,射流中出现了铜相富集的情况,最终形成成分、密度梯度。 针对细观颗粒化建模以及等效均质材料建模两种钨铜材料建模方法的数值模拟,分别提取射流速度沿轴线分布情况,对比两种建模方法对射流速度的影响。图7为0.5 μs时刻射流在轴线上的速度分布,图7中以射流杵体尾部作为横坐标零点。其中蓝色曲线为细观颗粒化建模的仿真结果,红色曲线为等效均质钨铜材料的仿真结果,该等效材料的状态方程参数是通过经典混合物插值平均法获得的。从图7中可知,两种计算方法均显示,1 000 μm处是杵体与射流的分界位置,在1 000~2 000 μm长度上射流速度分布趋势基本一致,但细观数值模拟中,由于铜相速度较大且主要聚集在射流前段,导致获得的射流头部速度略高,因此在相同时刻形成的射流长度较等效计算长5%. 此外,采用等效法计算的速度曲线比较光滑,而细观模拟可看到曲线上有小幅波动,这是由于细观数值模拟将钨铜两相分离,射流中某些颗粒与周围铜相速度有差异,因此在轴线上速度发生了不连续现象。由此可见,细观材料数值模拟与等效材料的数值模拟均可以描述射流整体的速度分布,但只有细观建模方法可以正确表征射流成形过程中的颗粒分布及成分梯度。 为了观察形成射流过程中钨铜材料的细观变化,将钨颗粒设为随机颜色,如图8(a)所示。图8(b)是图8(a)射流黑框中局部放大100倍的图像,其中绿色部分为铜相,彩色粒子为钨颗粒;图8(c)为图8(b)中相应位置相同配比钨铜射流侵彻靶板后,靶板表面附着的射流材料扫描电镜图像,该区域材料位于远离靶板的射流表层,未与靶板发生激烈碰撞反应,可认为是射流成形过程中的内部形态。从图8(b)中可看出,部分钨颗粒尺寸远小于原始尺寸(4 μm),表明射流成形过程中,钨相发生了一定程度的破碎细化,同时大部分钨颗粒由圆形变为长条状,这表明钨颗粒沿射流运动方向发生了拉长变形。对比图8(b)和图8(c)的仿真结果和试验图像,颗粒拉伸程度以及颗粒大小基本一致,证明仿真结果真实可信。 在钨铜材料中,两相配比决定了钨颗粒在药型罩中的比例,这在宏观上直接影响了材料的密度、延展性等重要力学指标。在细观结构下,钨颗粒的多少将直接关系到铜相的流动性以及二者之间的应力传递。因此,钨铜材料的两相配比是射流成形的重要影响因素之一。 图9是0.5 μs时刻,钨体积含量分别为30%、40%、50%以及58%的钨铜射流的形态及其局部放大50倍的图像。由图9可见,随着药型罩中钨含量增多,药型罩密度增大,因此射流头部速度越小,相同时刻射流长度越小,但射流中均出现了不同程度的铜相富集。 下面提取射流中不同位置处的钨颗粒含量以及钨颗粒含量的变化情况,观察射流中的成分梯度。图10(a)展示了0.5 μs时刻,不同配比的钨铜射流中钨颗粒含量随射流位置的变化情况,图10(a)中散点为在射流上每隔100 μm测量的射流中钨颗粒的质量百分比,虚线为各配比钨铜材料的钨质量分数。从图10(a)中可看出,射流中的钨含量以射流与杵体碰撞点位置为分界线,杵体部分钨含量高于原始药型罩中钨含量,而射流中的钨含量则较原始态大幅下降,且沿射流尾部至头部有非线性的下降趋势,但在不同配比的射流中钨含量下降幅度不同。 为了描述射流中钨含量的变化幅度,定义一个钨含量相对变化量ΔW,采用(4)式计算, (4) 式中:mW为射流中某位置处的钨质量百分比;m0,W为药型罩中原始钨铜材料的钨质量百分比。 图10(b)展示了不同配比的钨铜药型罩所形成射流中钨含量相对变化量随射流位置的关系。从图10(b)中可知, 30%~58%钨体积含量的钨铜材料均存在钨含量变化量ΔW沿射流尾部至射流头部依次增大的现象。随着初始药型罩中钨含量的增多,钨铜射流中钨含量的变化量ΔW逐渐增大,30%的钨铜射流中钨体积含量的降低最显著,射流中平均钨含量变化ΔW为65%,其中最大变化量ΔW,max出现在射流头部,变化量达到90%;钨含量变化最小的为体积含量58%钨铜射流,平均钨含量降低6%. 图11展示了不同配比钨铜材料形成射流时铜相与钨相的速度差随时间的变化曲线,其中钨铜两相的速度差为Δv=vCu-vW. 从图11中可看出,随着时间增大,钨铜两相的速度差将逐渐增大,最终趋于稳定。原始材料中钨含量越低,两相之间的速度差越大。在钨体积含量为30%的钨铜材料中,两相速度差达到了600 m/s,这也是导致其射流中钨含量变化较大的原因;而对于钨体积含量为58%的高钨含量钨铜材料,两相速度差仅有50 m/s,二者速度趋于均衡,这导致两相分离程度较弱,射流中成分变化不大。 由以上分析可知,钨铜材料的两相配比对射流中成分梯度有十分重要的影响。当钨含量较高时,由于铜相的运动受到周围钨颗粒包裹阻挡,两相速度较容易稳定并趋于一致,因此射流与原始药型罩材料成分比例差别不大;而对于钨含量较少的钨铜材料,两相之间的机械摩擦较弱且钨颗粒分布稀疏,铜相运动不会受到周围颗粒阻碍,导致铜相速度大大高于钨相速度,容易使得射流中铜相增多、钨颗粒滞后,形成明显的成分梯度。 在钨铜材料两相配比一定的情况下,钨颗粒的尺寸直接决定了药型罩的宏观材料均匀性,是材料设计中重要的考量因素之一。 图12展示了钨相体积含量为50%时,0.5 μs时刻钨颗粒尺寸分别为2 μm、4 μm、6 μm、8 μm的钨铜射流成形情况及其局部放大50倍的图像。图12中绿色为铜相、蓝色为钨颗粒。从图12中可知,随着钨颗粒尺寸增大,射流中铜相富集程度有所增加,此外,射流边缘出现了不平滑的葫芦状,这可能是由于内部不均匀性增大引发的两相相对运动加剧而导致的。图13展示了不同钨颗粒尺寸的钨铜材料形成射流的成分分布。图13中横坐标为射流沿长度方向的位置,纵坐标为钨颗粒质量百分比,基准线表示原始材料中的钨颗粒质量百分比。从图13中可以看出,随着钨颗粒尺寸增大,射流中钨含量下降幅度增大,这表明钨铜材料中钨颗粒的细化可以令射流成分分布更均匀,有效降低复合材料在爆炸加载下的两相分离现象。但值得注意的是,采用过于细小的钨粉制备钨铜复合材料时由于烧结过程中易长大团聚,反而易导致药型罩本身组织不均匀[25]。实际工程应用中,应综合考虑选择粉粒尺寸。 图14展示了钨体积含量为30%和50%的两种钨铜材料形成射流(不包含杵体)中的平均钨含量随颗粒尺寸的变化。图14中横坐标为钨颗粒尺寸大小,纵坐标表示钨含量相对变化量ΔW. 从图14中可知,不同配比的钨铜材料在形成射流过程中,射流中钨含量均存在随着钨颗粒尺寸增大而减少的情况。对比两种配比的变化曲线,发现钨体积含量50%比30%的曲线斜率略大,表明钨含量较高的钨铜材料在形成射流中对颗粒尺寸的敏感性更高,即减小钨颗粒尺寸更有助于高钨含量钨铜材料射流的成分均匀性。 图15是两种配比钨铜材料不同钨颗粒尺寸下两相速度差的历史曲线图。从图15中可看出,无论钨体积含量是30%还是50%,均存在颗粒尺寸越大、两相速度差越大的现象。而对于50%钨含量的钨铜材料,改变钨颗粒尺寸对其两相速度的影响比30%钨含量的材料要更大,这进一步表明了高钨含量钨铜材料对钨颗粒尺寸的要求更为苛刻。 本文基于随机投放原理编制了钨颗粒生成程序,建立了钨铜材料细观离散化模型。采用AUTODYN软件模拟了不同配比、不同钨颗粒尺寸的钨铜材料射流过程,主要结论如下: 1) 通过对比典型数值模拟结果与试验结果可知,采用钨铜射流的细观数值模拟方法可有效模拟钨铜射流成形。与将钨铜等效为均质材料的方法相比,细观数值模拟方法不仅可以描述射流的速度分布,还可以有效描述钨铜射流的成分、密度分布。 2) 钨铜材料在射流成形过程中两相速度差异较大,导致两相发生相对位移。杵体中钨含量增加,射流中铜相富集,射流中钨含量从尾部到头部依次递减。 3) 对比不同配比的钨铜射流成分及速度分布可知,随着药型罩中钨含量减少,钨铜两相速度差增大,成分梯度增大。在钨体积含量为30%的钨铜材料形成的射流中,射流头部钨含量下降幅度为90%. 4) 对比不同钨颗粒尺寸钨铜射流成分及速度分布可知,随着钨颗粒尺寸减小,射流中两相速度差减小,射流中钨含量下降程度降低,表明钨颗粒细化可有效地降低射流两相分离的程度。此外,高钨含量的钨铜射流成分分布对钨颗粒尺寸的变化更加敏感。 本文所采用的二维细观数值模拟可初步研究钨铜射流的成形特性。本研究对于钨铜材料设计及其在药型罩中的应用具有指导意义和工程应用价值。未来将着重开展钨铜材料的三维细观建模,并利用局部分析等方式实现钨铜射流成形的宏观、细观跨尺度数值模拟。此外,钨铜射流中成分梯度对侵彻特性的影响也是亟待研究的重要问题之一。 ) [1] Held M. Liners for shaped charges[J]. Journal of Battlefield Technology, 2001, 4(3):1-6. [2] 吕翠翠,刘金旭,李树奎,等. W-Ni-Fe合金药型罩的破甲特性[J].稀有金属材料与工程,2013,42(11):2337-2340. LYU Cui-cui, LIU Jin-xu, LI Shu-kui,et al. Penetration performance of W-Ni-Fe alloy shaped charge liner [J]. Rare Metal Materials and Engineering, 2013,42(11):2337-2340. (in Chinese) [3] 胡忠武,李中奎,张廷杰,等. 药型罩材料的发展[J]. 稀有金属材料与工程,2004,33(10):1009-1012. HU Zhong-wu, LI Zhong-kui, ZHANG Ting-jie, et al. Advanced progress in materials for shaped charge and explosively formed penetrator liners [J]. Rare Metal Materials and Engineering, 2004,33(10):1009-1012. (in Chinese) [4] Ding L, Jiang J W, Men J B, et al. Research on feasibility of several high density materials for EFP liner and material selection criteria[J]. Propellants Explosives Pyrotechnics, 2017, 42(4):360-389. [5] Wang T F, Zhu H R. Copper-tungsten shaped charge liner and its jet[J]. Propellants Explosives Pyrotechnics, 1996, 21(4):193-195. [6] 刘迎彬,沈兆武,刘天生,等. 钨铜药型罩制备及其侵彻性能研究[J]. 实验力学,2012,25(5):618-622. LIU Ying-bin, SHEN Zhao-wu, LIU Tian-sheng, et al. Investigation on the preparation and penetration performance of tungsten-copper shaped charge liner [J]. Journal of Experimental Mechanics, 2012,25(5):618-622. (in Chinese) [7] 刘迎彬,沈兆武,刘天生,等. 钨铜聚能粒子流的侵彻特性研究[J]. 工程爆破,2012,18(4):6-9. LIU Ying-bin, SHEN Zhao-wu, LIU Tian-sheng, et al. Penetration characteristics of W-Cu shaped charge particles jets [J]. Engineering Blasting, 2012, 18(4): 6-9. (in Chinese) [8] Johnson J L, German R M. Phase equilibria effects on the enhanced liquid phase sintering of tungsten-copper[J]. Metallurgical Transactions A, 1993, 24(11):2369-2377. [9] Li Y P, Qu X H, Zheng Z S, et al. Manufacture of high-dispersed W-Cu composite powder by mechano-thermal process [J]. Journal of Central South University of Technology, 2003, 10(3): 168-172. [10] Hamidi A G, Arabi H, Rastegari S. Tungsten-copper composite production by activated sintering and infiltration[J]. International Journal of Refractory Metals & Hard Materials, 2011, 29(4):538-541. [11] Zhang X R, Wu C, Huang F L. Penetration of shaped charge jets with tungsten-copper and copper liners at the same explosive-to-liner mass ratio into water[J]. Shock Waves, 2010, 20(3):263-267. [12] Lee S, Hong M H, Noh J W, et al. Microstructural evolution of a shaped-charge liner and target materials during ballistic tests[J]. Metallurgical & Materials Transactions A, 2002, 33(4):1069-1074. [13] 吕翠翠. 钨铜合金药型罩组织特征及破甲性能研究[D]. 北京:北京理工大学, 2012. LYU Cui-cui. Research of structure characteristics and penetration of tungsten-copper alloy shaped charge liner[D]. Beijing:Beijing Institute of Technology, 2012. (in Chinese) [14] Guo W Q, Liu J X, Li S, et al. Microstructural evolution and deformation mechanism of the 80W-20Cu alloy at ultra-high strain rates under explosive loading[J]. Materials Science & Engineering A, 2013, 572(6):36-44. [15] Guo W Q, Liu J X, Li S K, et al.Investigation on melting and composition gradient of W-Cu shaped charge jet during jet formation and penetration [C] //Proceedings of the 29th International Symposium on Ballistics.Edinburgh,Scotland, UK:NDIA, 2016:1281-1290. [16] Zivelonghi A, You J H. Mechanism of plastic damage and fracture of a particulate tungsten-reinforced copper composite: a microstructure-based finite element study[J]. Computational Materials Science, 2014, 84(1):318-326. [17] Liu J T,Cai H N,Wang F C, et al. Multiscale numerical simulation of the shaped charge jet generated from tungsten-copper powder liner[J]. Journal of Physics: Conference Series, 2013, 419(1): 012045. [18] Eakins D, Thadhani N N. Discrete particle simulation of shock wave propagation in a binary Ni+Al powder mixture[J]. Journal of Applied Physics, 2007, 101(4):3635. [19] Austin R A, Mcdowell D L, Benson D J. Mesoscale simulation of shock wave propagation in discrete Ni/Al powder mixtures[J]. Journal of Applied Physics, 2012, 111(12):123511. [20] 乔良,张先锋,何勇,等. 颗粒金属材料冲击压缩细观数值模拟[J]. 高压物理学报,2013, 27(6):863-871. QIAO Liang, ZHANG Xian-feng, HE Yong, et al. Meso-scale numerical simulation of the shock compression of particle metal materials [J]. Chinese Journal of High Pressure Physics, 2013, 27(6):863-871. (in Chinese) [21] 王晨,陈朗,刘群,等. 多组分PBX炸药细观结构冲击点火数值模拟[J]. 爆炸与冲击,2014,34(2):167-173. WANG Chen, CHEN Lang, LIU Qun, et al. Numerical simulation for analyzing shock to ignition of PBXs with different composites in meso-structural level [J]. Explosion and Shock Waves, 2014, 34(2): 167-173. (in Chinese) [22] 乔良,张先锋,何勇,等. 颗粒金属材料冲击压缩细观力学仿真模型生成方法[J]. 南京理工大学学报,2013,37(2):219-225. QIAO Liang, ZHANG Xian-feng, HE Yong, et al. Study on generation of shock compression meso-mechanic simulation model for particle metal materials [J]. Journal of Nanjing University of Science and Technology, 2013,37(2):219-225. (in Chinese) [23] Guo W, Liu J, Yao X, et al. Comparison of penetration performance and penetration mechanism of W-Cu shaped charge liner against three kinds of target: pure copper, carbon steel and Ti-6Al-4V alloy[J]. International Journal of Refractory Metals & Hard Materials, 2016, 60:147-153. [24] Wang F, Jiang J W, Men J B, et al. Investigation on shaped charge jet density gradient for metal matrix composites: experimental design and execution[J]. International Journal of Impact Engineering, 2017, 109:311-320. [25] 赵紫盈. 钨铜系合金药型罩的破甲特性及破甲机理研究[D]. 北京:北京理工大学,2016. ZHAO Zi-ying. Research of penetration properties and penetration mechanism of W-Cu alloy shaped charge liner [D]. Beijing: Beijing Institute of Technology, 2016. (in Chinese)

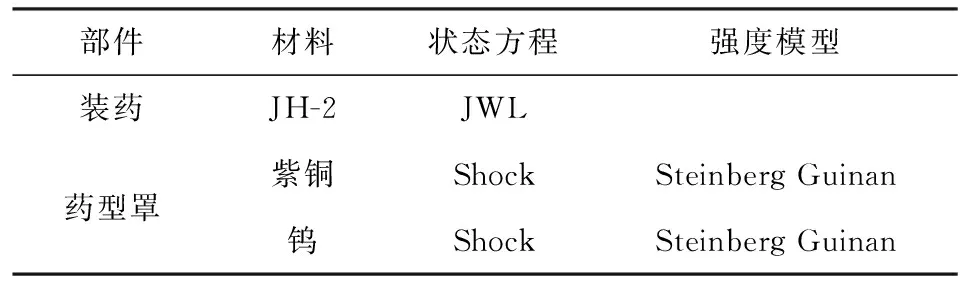

1.3 数值模型

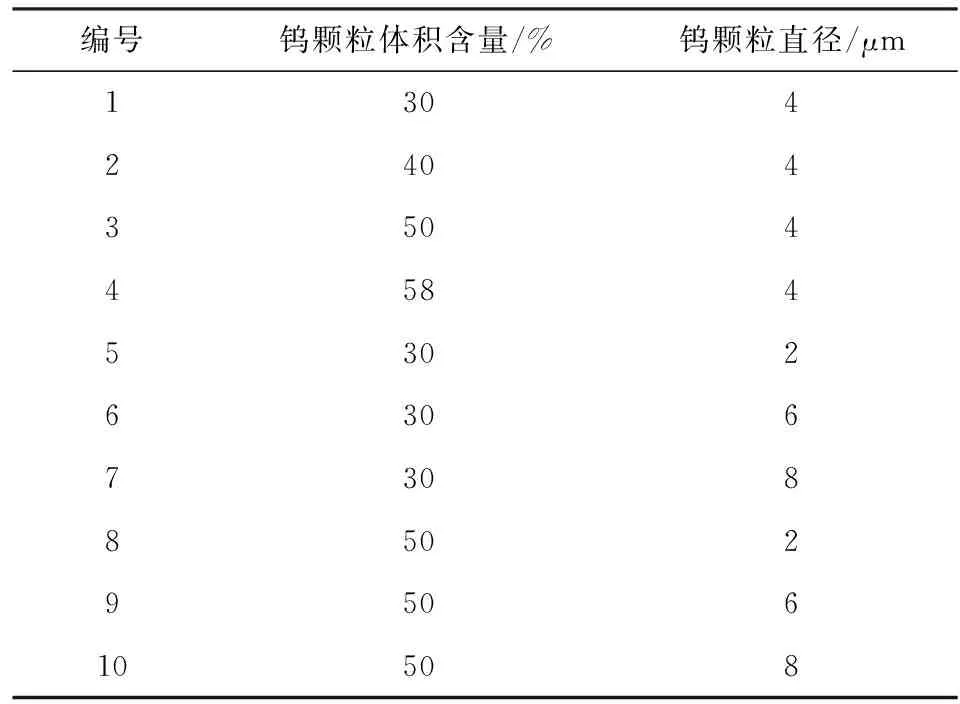

1.4 计算工况

2 钨铜聚能射流成形机理

3 钨铜射流成形影响因素分析

3.1 钨铜材料两相配比对钨铜射流成形的影响

3.2 钨颗粒尺寸对钨铜射流成形的影响

4 结论