高速履带车辆履带销耳挂胶衬套拉压能耗研究*

陈 兵 张利杰 杜媛媛 莫 威 刘 昌

(北京科技大学机械工程学院,北京 100083)

纵观车辆发展历史,履带车辆作为特种车辆的一种,其发展已历经百年沧桑,与西方发达国家相比,我国在高速履带车辆领域的科学研究较晚,系统研究起步于新中国建立之后。随着生产力的发展和军事科技的进步,第三代高速履带车辆技术已经成熟,具有优良的战技指标及车辆性能,是当前各国陆军的主要技术装备。当前,面对变幻莫测的国际政治发展新形势和科技发展新动态,各国特种车辆工作者围绕履带车辆性能提升不懈地努力着,为新一代高速履带车辆的研制及早日定型添砖加瓦。以军用高速履带车辆为例,当前其主要发展趋势在于兼顾车辆安全、环保(排放指标)、机动性等指标的同时,努力使用新技术、新工艺提高车辆包括智能化、整车及零部件可靠性及整车经济性(能耗)等指标。围绕提高车辆经济指标这一目的,如何提高履带推进效率、降低履带功耗是履带车辆行动系统科研工作者的中心工作。从文献调研角度来看,在降低履带车辆的功耗,尤其是降低履带环功耗方面所展开的研究并不多[1]。而在高速履带车辆行驶过程中,履带销与履带板之间有履带销耳挂胶衬套持续的旋转和拉压变形导致的能量损耗,这一部分能耗并不能忽略[1],因此迫切需要对履带销耳挂胶衬套能耗进行展开研究。

目前国内外对车辆用橡胶元件特性的研究,对静态特性的研究较多且趋于成熟,但对其动态特性的研究还不够全面,对其能耗方面的研究更少,原因是橡胶元件能耗和动态特性复杂,随频率、振幅变化而变化[2]。因此,本文对高速履带车辆用履带销硫化橡胶衬套的拉压滞后特性进行了理论建模分析,得出了橡胶衬套拉压滞后能量损失的计算表达式;设计了专用橡胶衬套实验测试方案,并对实验参数进行参数识别;最后通过比较不同频率下衬套的动刚度、阻尼系数和拉压能耗的数值解析计算结果与实验结果,验证了能耗计算模型的准确性。

1 衬套拉压能耗特性建模分析

高速履带车辆用履带销硫化橡胶衬套的拉压滞后动态特性包括三个单元:第一部分为橡胶衬套摩擦单元;第二部分为橡胶衬套粘弹力单元;第三部分为橡胶衬套弹性单元。

橡胶衬套拉压能耗特性包括橡胶衬套摩擦单元和橡胶衬套粘弹力单元,弹性单元不损耗能量。

1.1 橡胶衬套摩擦单元

Berg摩擦模型描述橡胶材料的振幅相关性[3]。假设摩擦力为Ff,(xs,Fs)属于力-位移曲线的参考位置坐标,x2表征摩擦力随位移的变化趋势,Ffmax表示最大摩擦力。其中具体的表达形式如下:

(1)

式中:α=Ff/Ffmax;-1≤α≤1;x2为摩擦力Ff从0开始,逐渐增加到Ff=Ffmax/2时位移的值。

正弦位移激励加载x=x0sin(ωt),则稳态力的振幅Ff0,单圈迟滞能量损失Ef,得到如下表达式:

(2)

(3)

式中:α0=Ff0/Ffmax;Ffmax和x2作为模型的输入参数。

1.2 橡胶衬套黏弹力单元

分数导数黏弹力单元与位移的关系如下:

Fv(t)=b×xα(t)

(4)

式中:Fv(t)为黏弹力;b为分数导数系数;α为分数导数阶数。

这里,分数导数模型参数b和α与加载振幅成相关关系,在加载振幅固定时,在整个仿真频带内b和α是定值。对关系式进行傅里叶变化,得到分数导数黏弹单元的复刚度为:

(5)

建立黏弹单元参数和能耗之间的关系式如下:

(6)

1.3 弹性单元

根据实验结果发现,衬套径向弹性特性符合胡可定律,因此用胡可定律的形式表示径向的弹性特性:

Fe(x)=Ke(x)

(7)

弹性单元在一个正弦激励周期中,不损耗能量,即Ee(x)=0,当激励振幅为x0时,响应力的振幅为:

F0=Kex0

(8)

1.4 总体单元

将摩擦单元、黏弹单元、弹性单元叠加,得到响应力和一个循环中能耗整体模型能量消耗如下:

F(x)=Fe(x)+Ff(x)+Fv(x)

(9)

E=Ef+Ec

(10)

对于简谐运动而言,模型动刚度与阻尼系数分别为:

Kdvn=F0/x0

(11)

c=E/(πF0x0)

(12)

2 模型参数识别

2.1 摩擦单元参数识别

在摩擦单元识别的过程中,采用低频率大振幅的工况,这样可以减少频率的影响,保证摩擦单元得到较大的摩擦力。最终选择的工况为激振频率为6 Hz,激励振幅为1.5 mm。

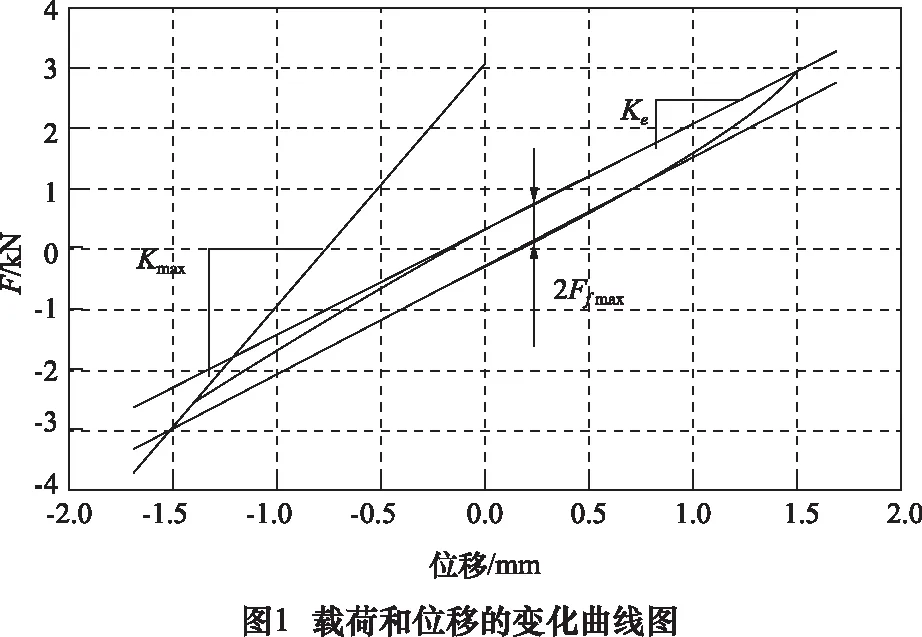

作出载荷和位移的变化曲线,即滞回曲线[4]。如图1所示。在位移接近极限时,曲线的斜率就近似表示该橡胶衬套的静态刚度值Ke。根据实验结果得到该曲线的斜率的最大值Kmax,两端极限位置处曲线两条切线,该两条切线平行,两条切线之间的距离即两倍的最大摩擦力的值,由此可以计算出摩擦单元中的所有参数。

2.2 黏弹力单元参数识别

为获得橡胶衬套的频域特性,需要在小振幅激励下获得其动态特性,以减小摩擦力的影响。因为黏弹单元模型里面有两个未知参数b和α,所以只需要一个实验工况即可以确定其全部参数。其步骤为:

(1)先计算出摩擦力单元的动态力学特性,从实验测取的结果中去除摩擦效应的影响。去除后橡胶衬套的动刚度和能量损耗为:

(13)

(2)结合式(13),建立误差最小方程,并通过MATLAB中的fmincon 算法获得参数的最优解。

本文采用的实验工况分别为动态下振幅为1 mm、1.5 mm、2 mm,频率为6 Hz;动态下振幅为0.05 mm、0.1 mm、0.15 mm,频率为100 Hz的正弦波工况。所识别出的模型参数见表1,动态模型示意图如图2所示。

表1 橡胶衬套动态特性参数辨识表

符号模型参数辨识结果Ke静弹性刚度2120N/mmFfmax最大摩擦力540NX2位移变化趋势参数0368mmα分数导数阶数0185b分数导数阻尼参数164N·sα/mm

2.3 模型仿真分析

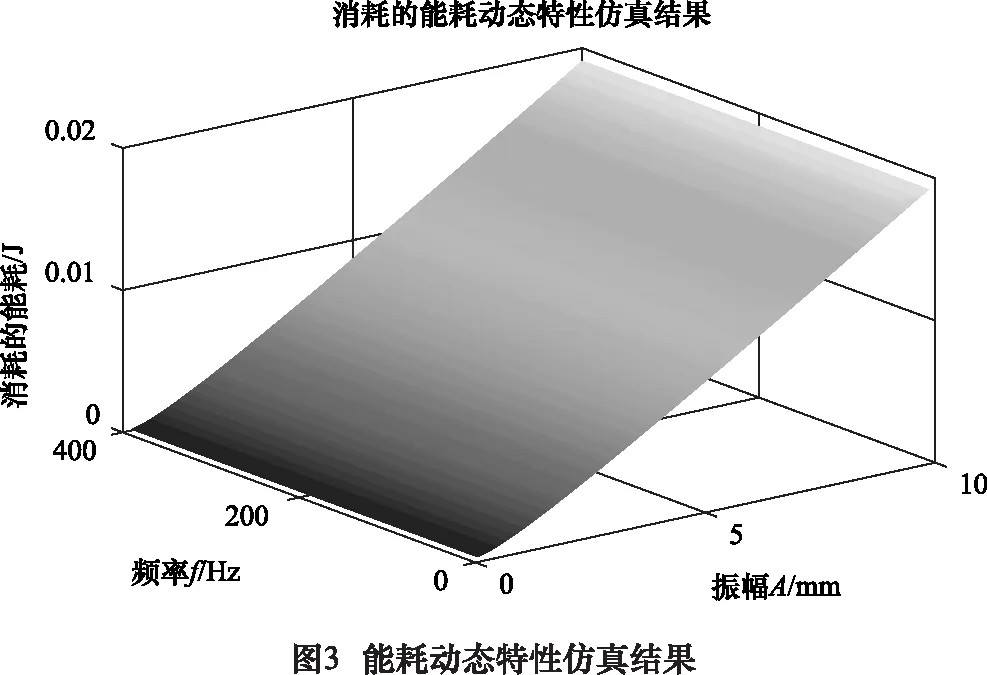

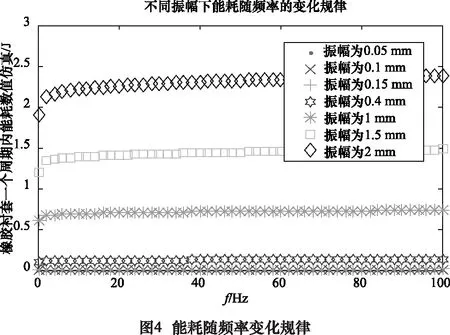

根据表1中计算出来的模型参数,建立橡胶衬套的动态仿真模型,输入的是不同振幅和频率的正弦激励,得到的是在一次循环内橡胶衬套的能耗在不同频率和振幅条件下的变化趋势如图3所示,不同振幅条件下能耗随频率的变化规律如图4所示。

从图3和图4可以看出;橡胶衬套的能耗随振幅的增大而增加,变化较快;能耗也随频率的增加而增加,但变化较慢,说明摩擦力对能耗的影响最大,即振幅对能耗的影响最大。

3 橡胶衬套拉压能耗实验与分析

3.1 实验装置与模型

橡胶衬套拉压能耗特性实验测试由图5所示的实验台完成。图6为该橡胶衬套能耗特性实验装置三维示意图。

该实验装置包括配重块,橡胶衬套,铝制夹具,以及安装底架和固定螺栓,两个加速度传感器,一个加速度传感器测试振动台的加速度,另一个加速度测试铝制夹具的加速度。

3.2 实验原理

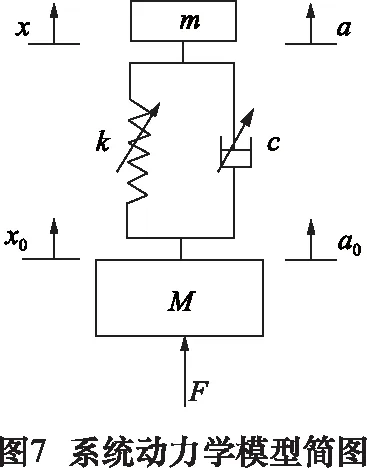

首先将橡胶衬套放入铝制夹具中,通过拧紧螺栓以施加一定的径向预紧力,橡胶衬套通过四块角钢与振动台固定连接;其次在振动台施加位移激励Y=A0sin(ωt),频率从0~100 Hz扫描式递增,使用加速度传感器1测得振动台的输入加速度载荷,使用加速度传感器2测得夹具的加速度响应,实验装置的系统动力学模型简图如图7所示。

由图7可知,通过两次积分可以得到振动台的位移信号X0(t)和夹具的位移信号X(t),两者的差值即为橡胶衬套拉压变形量δ(t),橡胶衬套对夹具的瞬时作用力F0(t),理论推导如下:

X(t)=∬a(t)dt

(14)

X0(t)=∬a0(t)dt

(15)

δ(t)=X(t)-X0(t)

(16)

F0(t)=mg+ma(t)

(17)

式中:m为铝制夹具和配重块的质量;a(t)为夹具的加速度。

输出加速度数据,求出橡胶衬套的变形量δ(t)和橡胶衬套对夹具的反作用力F0(t),作出动态特性滞回曲线,通过求解滞回曲线的面积即可得到能耗E。

3.3 橡胶衬套能耗特性实验与数值仿真对比

(1)动刚度及阻尼系数实验与数值仿真对比分析

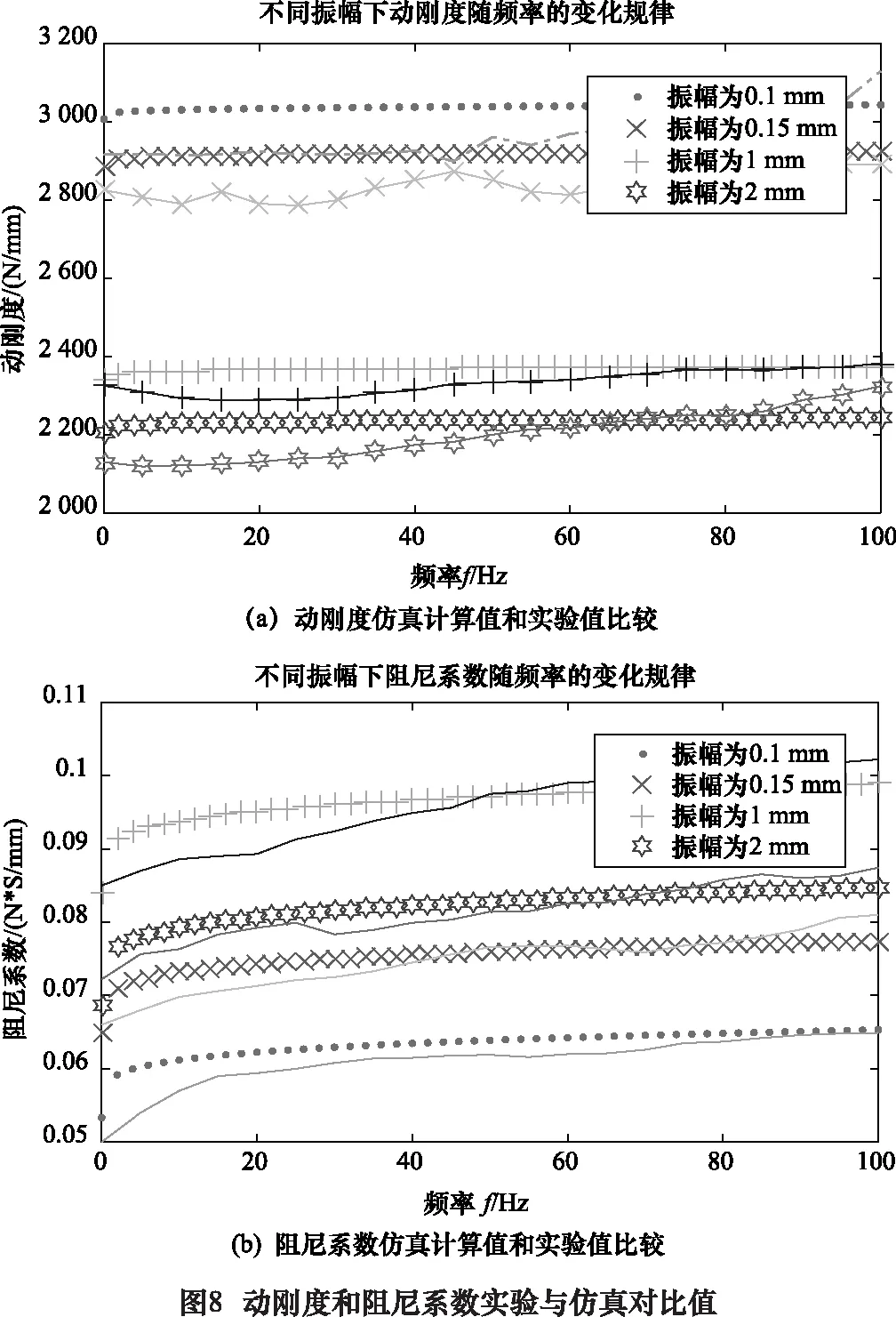

动态特性实验是在振幅为0.1 mm、0.15 mm、1 mm、2 mm,频率为1~100 Hz动态工况下实验。实验与仿真值对比如图8所示。

经过对比实验结果和仿真结果,可以看出:

①模型的动刚度和阻尼特性参数随频率变化趋势与实际测试的结果基本相同。

②模型仿真出的动刚度和阻尼特性能够反映出振幅因素的影响,较好地吻合了橡胶衬套动态特性的振幅依赖性。

(2)能耗实验与数值仿真对比分析

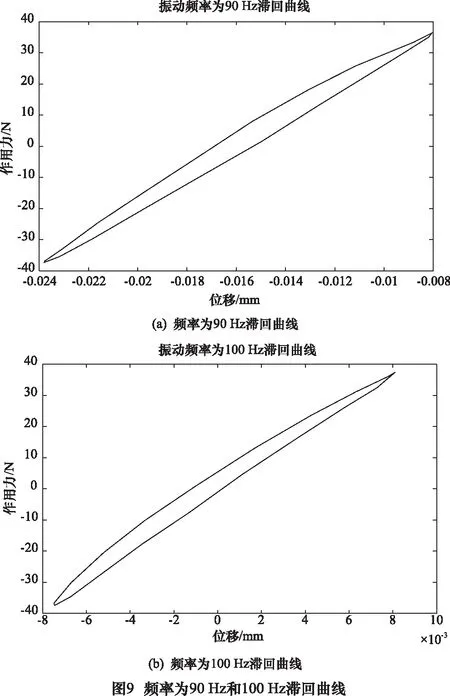

动态特性实验工况为:振幅0.01 mm;频率1~100 Hz动态实验。选取频率为100 Hz和90 Hz时橡胶衬套的滞回曲线如图9所示。

橡胶衬套一个周期内能耗的数值仿真如图10a所示,实验值与数值仿真值对比结果如图10b所示。

经过对比实验结果和仿真结果,可以看出:

①模型的能耗参数随频率变化趋势与实际测试的结果基本相同。

②模型仿真出的能耗曲线能够反映出频率的影响,随着频率增加,能耗也在增加,较好地吻合了橡胶衬套的动态实验特性。

4 误差分析

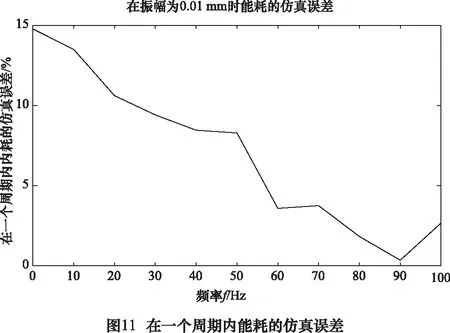

模型仿真结果和实验结果比较如图9和图10所示,动态仿真结果和实验结果变化规律基本一致,误差也在合理范围区间内。图11为在一个周期内振幅为0.01 mm时,能耗的平均仿真误差的变化趋势。

由图11可知:模型在一个周期内能耗的仿真数值平均误差为7.02%,能耗的最大仿真误差为14.8%,误差均小于20%,在合理范围内,满足工程精度的要求。

5 结语

(1)提出了一种弹性单元、摩擦单元和黏弹力单元叠加的新型橡胶衬套拉压能耗计算模型。该模型不仅能够计算橡胶衬套拉压变形导致的能耗损失,而且模型结构简单、参数识别所需实验工况少、仿真精度高,具有较高的工程使用价值。

(2)通过实验结果和数值仿真结果的对比,模型的动刚度、阻尼特性和拉压能耗参数随频率变化趋势与实际测试的结果基本相同,该模型可以描述拉压能耗与频率和振幅相关性;振幅对动态特性和能耗的影响最大。

(3) 在实验频率为1~100 Hz范围内,拉压能耗参数的平均仿真误差小于8%,最大仿真误差小于15%,说明该模型的建立方法和参数识别方法可行。

[1] Wong J Y. Investigation into the effects of suspension characteristics and design parameters on the performance of tracked vehicles using an advanced computer simulation model[J]. Proceedings of the institution of Mechanical Engineers, Part D, Journal of Automobile Engineering,1988,202:143-161.

[2]朱兴高. 高速履带车辆负重轮系—履带—地面耦合动态特性研究[D]. 北京:北京理工大学,2015.

[3] Berg M. A model for rubber springs in the dynamic analysis of rail vehicles[J]. Proceedings of Mechanical Engineers Part F:Journal of Rail and Rapid Transit,1997,211(2):95-108.

[4]左曙光,李凯,吴旭东,等.一种新型橡胶衬套理论模型及其参数识别[J].振动、测试与诊断,2014,34(3):433-438.