调质45#钢冲击值不合格的工艺改进

文/李波,周鹏·中车资阳机车有限公司

我公司生产的大型船用连杆毛坯,以正火处理为中间热处理工艺,以调质为最终热处理工艺。考虑经济性,直接采用亚温淬火高温回火工艺,在保证45#钢强度和硬度的同时,对于调质后已出现冲击值较低的产品,采用调质后追加一道亚温淬火高温回火工艺即可解决。

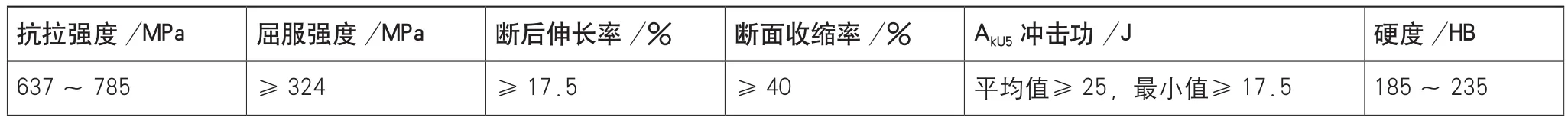

连杆是柴油机上的关键传动件,它将活塞的往复运动转化为曲轴的旋转运动,因此要求其具有良好的综合力学性能。我公司锻造生产的一种大型船用发动机连杆,材质为45#钢,交货状态为热处理调质,锻件单重149kg,杆身横截面半径为90mm,是我公司生产同材质锻件单重最重的船用连杆,调质后达到的技术要求见表1。

针对该连杆,我公司采用热轧棒料锯床下料,1.5t自由锻一火出坯,16t模锻一火成形,经热处理后进行性能/金相检测,合格后发货。具体流程为:下料→出坯→检查→模锻→切边、冲小头孔→检查→抛丸/打磨/探伤→机加大头孔→热处理→打标记/硬度检测→抛丸/打磨/探伤→船检→冷校正→去应力回火→抛丸/称重→检查→防锈→包装→发货。

热处理设备采用500kW高温电炉,该设备配备4只S形热电偶,炉温均匀性达到±10℃;热处理装炉方式采用连杆大小头统一侧立摆放于台车上,装炉量为21支/每炉;采用的热处理工艺为:正火为预备热处理,调质为最终热处理;淬火介质为清水,淬火池中设有循环搅拌设备,控制每支连杆冷却时水温在40℃以下;淬火冷却方式为:杆身垂直且保证大头先入水;热处理后,在实物杆身R/2处、大头1/4厚度处分别取样进行机械性能、金相检测。

表1 45#钢船用连杆调质后的技术要求

问题提出

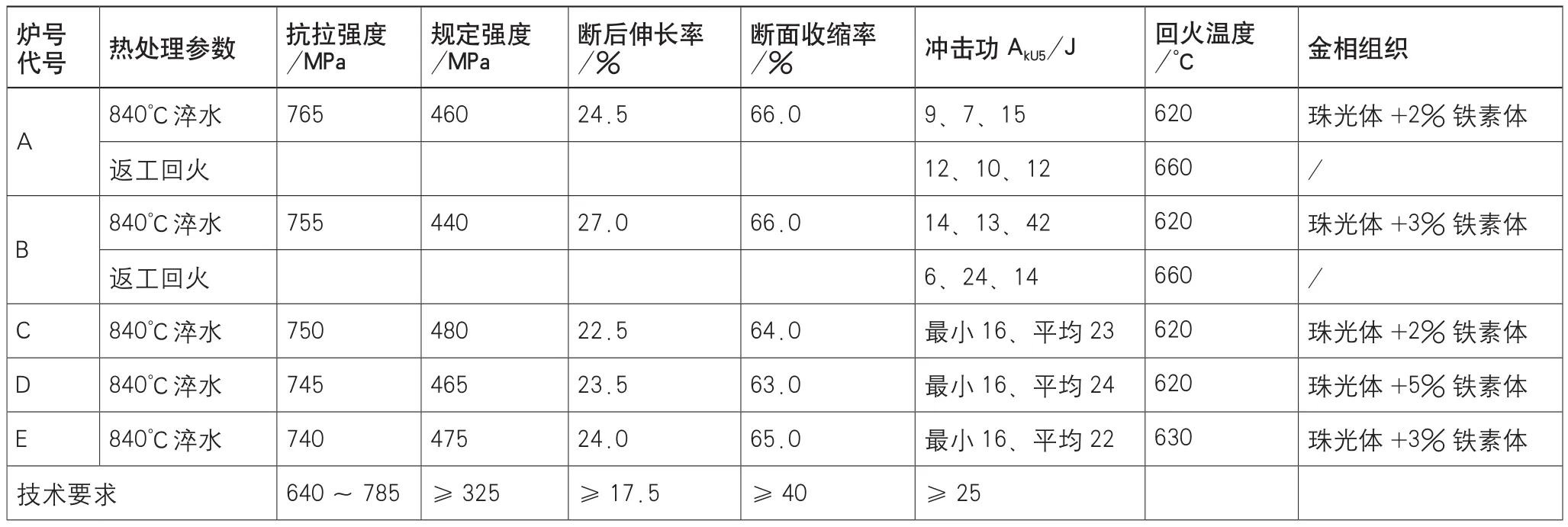

在批量生产中,发现个别化学成分中含碳量居于上限的连杆容易出现强度/硬度居高不下、冲击值极低的现象,经提高温度返工回火或延长回火保温时间后,仍无明显效果。现把具有代表性的五炉不同熔炼炉号的连杆(A/B/C/D/E)进行对比分析,具体数值见表2。

表2 正常调质及返工回火的机械性能值统计

原因分析

机械性能分析

从表2可以看出,五炉连杆抗拉强度均接近上限,而冲击值极低,其中两炉在提高回火温度返工热处理后,冲击值虽略有提高,但仍与规定值相差甚远,可以排除与回火温度有关。五炉连杆规定强度都很高,可以间接反映连杆淬火后硬度值较高,故回火后硬度值也接近上限,且每炉连杆淬火前后都进行水温测试,并严格控制在淬火冷却前水温≤40℃的范围内。通过二者可以排除与淬火介质(清水)有关。部分炉次连杆三个冲击值波动性极大,间接说明热处理后晶粒没有细化,组织不均匀。

化学成分分析

45#钢要求碳元素的含量在0.42%~0.50%之间,锰元素的含量在0.50%~0.80%之间。由于检测条件的限制,只检测出了此批船用连杆的碳、锰含量,从表3可以看出,A、B两炉的碳含量接近45#钢规定的上限,而锰含量≤0.60%;C、D两炉的碳含量居于45#钢规定的中限,而锰含量<0.60%;E炉的碳含量接近45#钢规定的上限,而锰含量最高,达到0.71%。

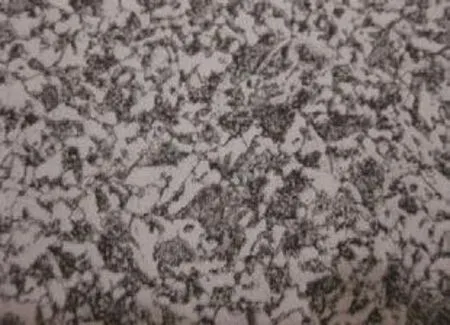

金相组织分析

对中A、B两炉的锻件进行840℃水淬+630℃回火,分析表1中这两炉的金相组织。钢的显微组织决定其机械性能,由图1、图2可以看出:A、B两炉船用连杆金相组织都以大量珠光体为主,含少量铁素体组织,导致强度居高冲击值极低,因为铁素体含量越低则冲击值越低。

图1 A连杆金相组织500×

图2 B连杆金相组织500×

表3 五炉产品化学成分含量

综合分析

结合连杆机械性能、材料化学成分、金相组织综合分析:这五炉连杆出现冲击值极低的现象,与化学成分中高的含碳量及低的含锰量密不可分。碳含量的增加势必增加珠光体含量,从而提高产品强度和硬度,降低冲击值;此外,碳在钢中的主要作用就是提高屈服点和屈服强度,因此使钢的塑性和冲击性降低;由于含碳量高,Ac3点降低,存在马鞍形的异常下降现象,此时仍采用常规淬火,锻件抗回火性较好,即使提高回火温度和延长回火保温时间,也无法降低强度、硬度,提高其冲击值,回归分析结果与实际吻合;而锰含量高则强烈提高淬透性,对强度和韧性都有提高作用,而锰含量不足0.60%则对尺寸较大的连杆淬透性没有明显提高作用。

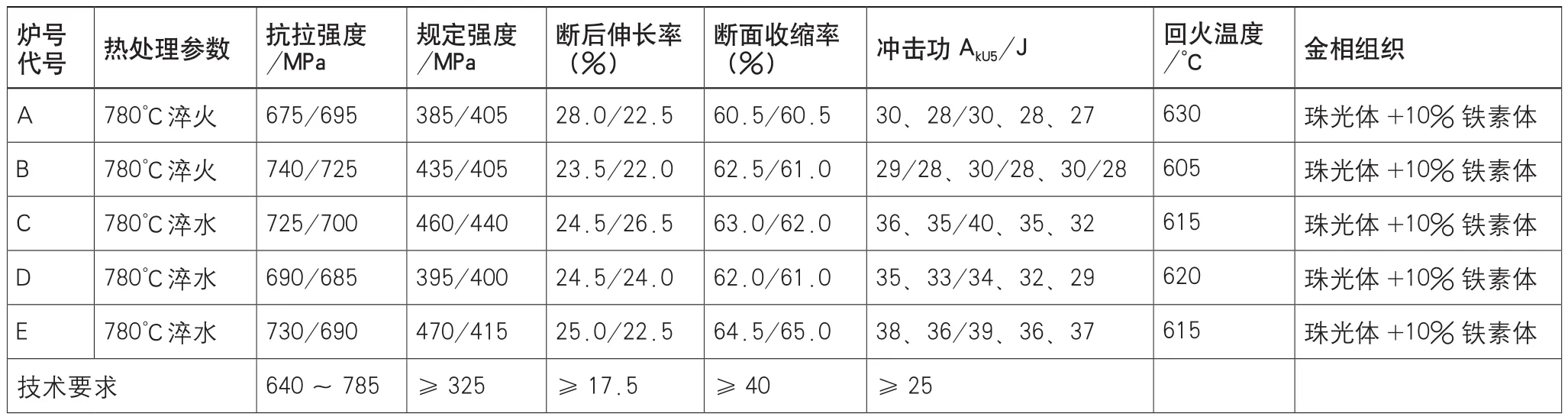

表4 调整热处理参数后五炉船用连杆的机械性能

解决方案

介于此批连杆较高的含碳量、较低的含锰量,连杆常用840℃水淬后,基体组织中铁素体含量低,结果强度高、冲击值低(见表1)。提高冲击值是挽救此批船用连杆的唯一办法,利用珠光体相变规律调整热处理工艺,在淬火介质采用清水的条件下,降低淬火加热温度和奥氏体的过冷度,减小珠光体的成核率和长大速度,最终减少珠光体量而增加铁素体量,以达到提高冲击值的目的。中碳钢的亚温淬火,由于能得到极细的奥氏体晶粒,并使磷等有害杂质集中于少量游离分散的铁素体晶粒中,可以提高钢的缺口韧性,降低冷脆转变温度,减小回火脆性等。最佳亚温淬火温度以接近上相变点为宜,45#钢Ac3温度为780℃,最优温度选择为770~780℃。若从低温加热升温进入临界区,则铁素体是未溶解完了的,呈细小而均匀的分布,对提高韧性有更良好的作用,所以亚温淬火时以升温进入临界区的效果较好,在紧接着表1常规调质后进行一道亚温淬火高温回火工艺,具体数值见表4。

从调整参数后得到的试验结果以及金相组织照片(图3、4)综合分析:经过亚温淬火后,铁素体呈细小粒状及针状均匀分布在基体组织上,含量增多;由于亚温淬火是在铁素体和奥氏体两相区加热,相对于调质处理加热温度低,晶粒长大倾向较小,组织晶粒较细小。所得机械性能也反映出抗拉强度及规定强度都明显降低,而冲击值则极大地提升,已完全达到技术要求。

图3 A连杆金相组织500×

图4 B连杆金相组织500×

结束语

此批连杆化学成分中较高的碳、较低的锰是造成调质后抗拉强度高、冲击值极低的主要原因。针对此批连杆原材料特点,降低连杆淬火温度,能显著改善其韧性,提高冲击值,其中尤其以常规调质后进行的亚温淬火、回火工艺为最佳。