基于ADAMS矿用车辆平顺性影响因素分析

高德峰,马志国

(黄河科技学院 机械工程学院,河南 郑州 450063)

1 引言

平顺性是车辆的重要性能之一,对其的影响因素较多,既有发动机、路面、传动系统等的振动影响,也有车辆悬架系统的影响,而后者是对其起决定性作用的因素。对其的研究最终的目标是控制振动的传递,使乘坐者不舒适的感觉不超过一定界限,这就要求掌握汽车振动各环节的特性,即人对振动的反应、汽车振动系统的传递特性和作为振动“输入”的路面不平度的统计规律[1]。

对矿用汽车平顺性的研究一直是学者研究的重点:文献[2]利用随机振动理论对油气悬架的非线性刚度模型进行了统计线性分析,得到了统计意义下的油气悬架的刚度线性化模型;文献[3]认为前轮距会随前油气悬架的上下运动而发生变化,从而引起左右轮胎的横向滑移,加重了轮胎以及前油气悬架杆筒与缸筒之间的磨损,也影响轮胎和前油气悬架的使用寿命;文献[4]发现当汽车载荷、行驶速度、路面状况等行驶条件发生变化时,主动悬架系统能自动调整悬架刚度(包括整体调整和各轮单独调整),从而同时满足汽车的行驶平顺性,操纵稳定性等各方面的要求;文献[5]半主动悬架不能随外界的输入进行最优控制和调节,但它可按存贮在计算机内部的各种条件下弹簧和减振器的优化参数指令来调节弹簧的刚度和减振器的阻尼状态。

为了研究矿用汽车各参数对整车平顺性能的影响,应用三维建模软件Soldworks和机械系统动力学仿真分析软件ADAMS,建立了矿用汽车前悬架、后悬架、汽车多体动力学约束拓扑模型和整车三维模型。在随机路面和波形路面输入条件下的平顺性仿真模型,并进行各种工况的仿真。分别改变车速、悬架刚度、簧载质量、簧载质量质心位置、路面不平度等影响整车平顺性的因素,分析对平顺性的影响程度,并对比分析。

2 矿用汽车动力学模型

2.1 前后悬架系统模型

采用实体建模,在Soldworks中建立几何模型,将整车的装配体添加好约束后,导入大型机械动力学分析软件ADAMS中。矿用汽车悬架系统分为前悬架和后悬架两部分,均为非独立油气悬架。前悬架由两个双腔油气悬挂缸和三根纵拉杆、一个横拉杆组成,后悬架由两个单腔油气悬挂缸和一个前置A型架、一个后置横向稳定杆组成[6]。悬挂缸模型中缸体与活塞用滑动副联结。并且在悬挂缸的上下支点施加弹簧力,其刚度与阻尼为非线性,前悬的三根纵拉杆分别与前桥和车架铰接,为简化模型,暂不考虑驾驶室与车架间橡胶块的减振作用。在此不研究整车转向的动力学分析,因此将转向动力油缸的动行程锁死,只考虑整车的直线运动。后悬架系统以箱形A型架做导向装置,一端与后桥固联,另一端与车架用铰接副联结。横拉杆两端分别与后桥和车架铰接。前悬架和后悬架的系统三维模型,如图1所示。

图1 悬架系统模型Fig.1 Suspension System Model

2.2 约束拓扑结构

实体建模的约束拓扑结构,如图2所示。

图2 汽车多体动力学模型约束拓扑结构Fig.2 Vehicle Multi-Body Dynamics Model Constraint Topology

3 随机路面输入平顺性影响分析

3.1 行驶车速的影响

分别以 10km/h、20km/h、30km/h、40km/h 的时速在其相应的所测路面谱生成的路面上进行直行仿真。使矿用汽车模型在5s内加速至10km/h,然后稳速运行至15s[9]。同理对整车模型在空载和满载两种工况下,分别以10km/h,20km/h,30km/h车速进行稳态工况下平顺性仿真,如表1所示。

表1 整车模型稳态仿真时簧载质量的振动对比Tab.1 Vibration Comparison of Spring Loaded Mass of the Vehicle Model

根据表1可知:簧载质量相同时,汽车行驶速度越大,则簧载质量的质心各方向加速度也越大,其1/3倍频程加权加速度均方根值越大,即平顺性越差。由于油气悬架的变刚度特性,空载和满载情况下油气悬架的刚度特性不一样。汽车模型在相同时速和相同路面下进行平顺性仿真,空载与满载工况相比,簧载质量的质心竖直方向速度及加速度、俯仰角速度及角加速度更大,即平顺性越差。

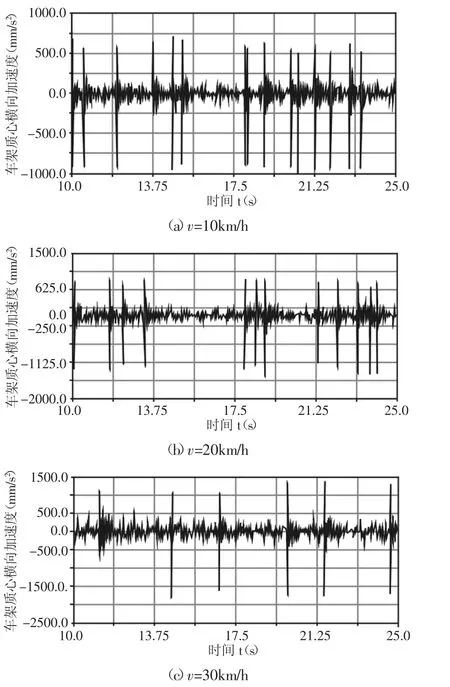

3.2 车架横向加速度影响

以空载工况为例,分别以车速为10km/h、20km/h、30km/h进行在随机路面激励下仿真,仿真结果,如图3所示。并在车速为30km/h时的路面谱上逐渐加大驱动力F,进行整车模型仿真。

图3 车架质心横向加速度Fig.3 Lateral Acceleration of the Vehicle Frame

由图3可知:车架存在横向振动;当整车模型在平面路面上稳速行驶时,车架的横向振动加速度很小。路面不平度越大,则车架的横向振动加速度越大。整车模型分别以10km/h、20km/h、30km/h在随机路面谱上行驶时,车架横向振动加速度的最大值分别为:928.6mm/s2、1647.0mm/s2、1830.3mm/s2;横向振动加速度均方根值分别为:122.5mm/s2、191.3mm/s2、216.6mm/s2。汽车行驶速度越大,则车架的横向振动加速度越大。后轮驱动力分别为1×106N、5×106N、1×107N时,车架质心横向振动加速度最大值分别为7972.1mm/s2、58365.8mm/s2、1.08×105mm/s2;横向振动加速度均方根值分别为5275.5mm/s2、28051.7mm/s2、32576.2mm/s2。后轮驱动力越大,则车架的横向振动加速度越大。

4 波形路面输入平顺性影响分析

油气悬架的刚度和阻尼系数都是强非线性的,以常数代替会产生一定的误差。为了分析的方便,ADAMS环境下输入的路面激励为正弦波路面激励。研究整车模型在正弦波路面激励下进行平顺性仿真,分别用非线性刚度弹簧与线性刚度弹簧表示矿用汽车模型的四个悬缸,对仿真结果进行分析与比较。采用如下式所示正弦信号作为路面激励[10]。

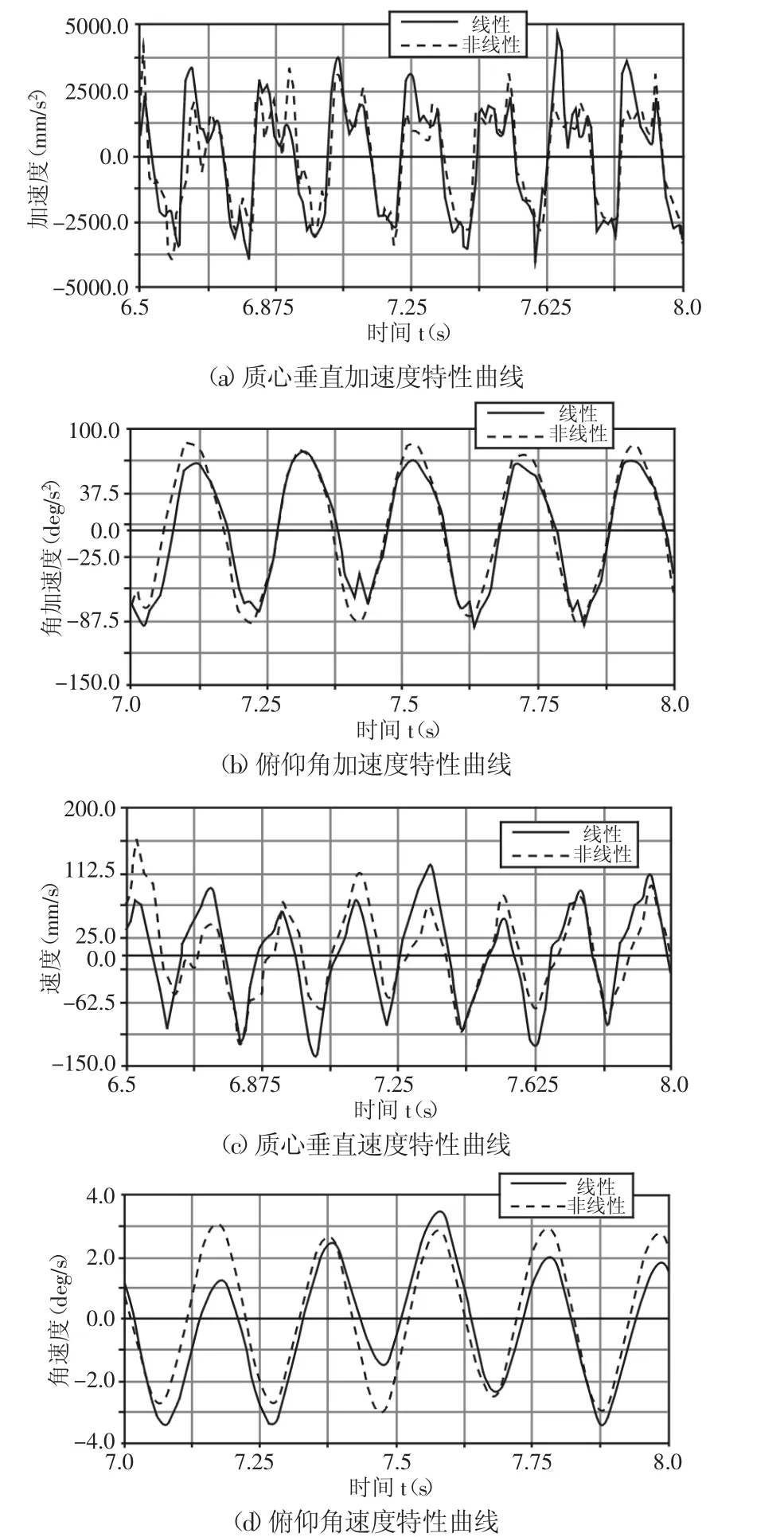

满载时,分别在非线性刚度弹簧和线性刚度弹簧的情况下对整车模型进行平顺性仿真分析。在正弦波形路面激励下,满载工况下簧载质量的质心垂直加速度、俯仰角加速度、垂直速度、俯仰速度的的仿真结果,如图4所示。

图4 满载时整车簧载质量的仿真曲线Fig.4 Simulation Curves of the Spring Loaded Mass of the Vehicle

从图4可知,在满载情况下,汽车模型使用非线性刚度弹簧时簧载质量的质心垂直加速度、俯仰角加速度、垂直速度、俯仰角速度的最大值比使用线性刚度弹簧时略有减小,但变化不大。因此满载时可将油气悬架的刚度等效为线性,来分析汽车簧载质量的振动情况。

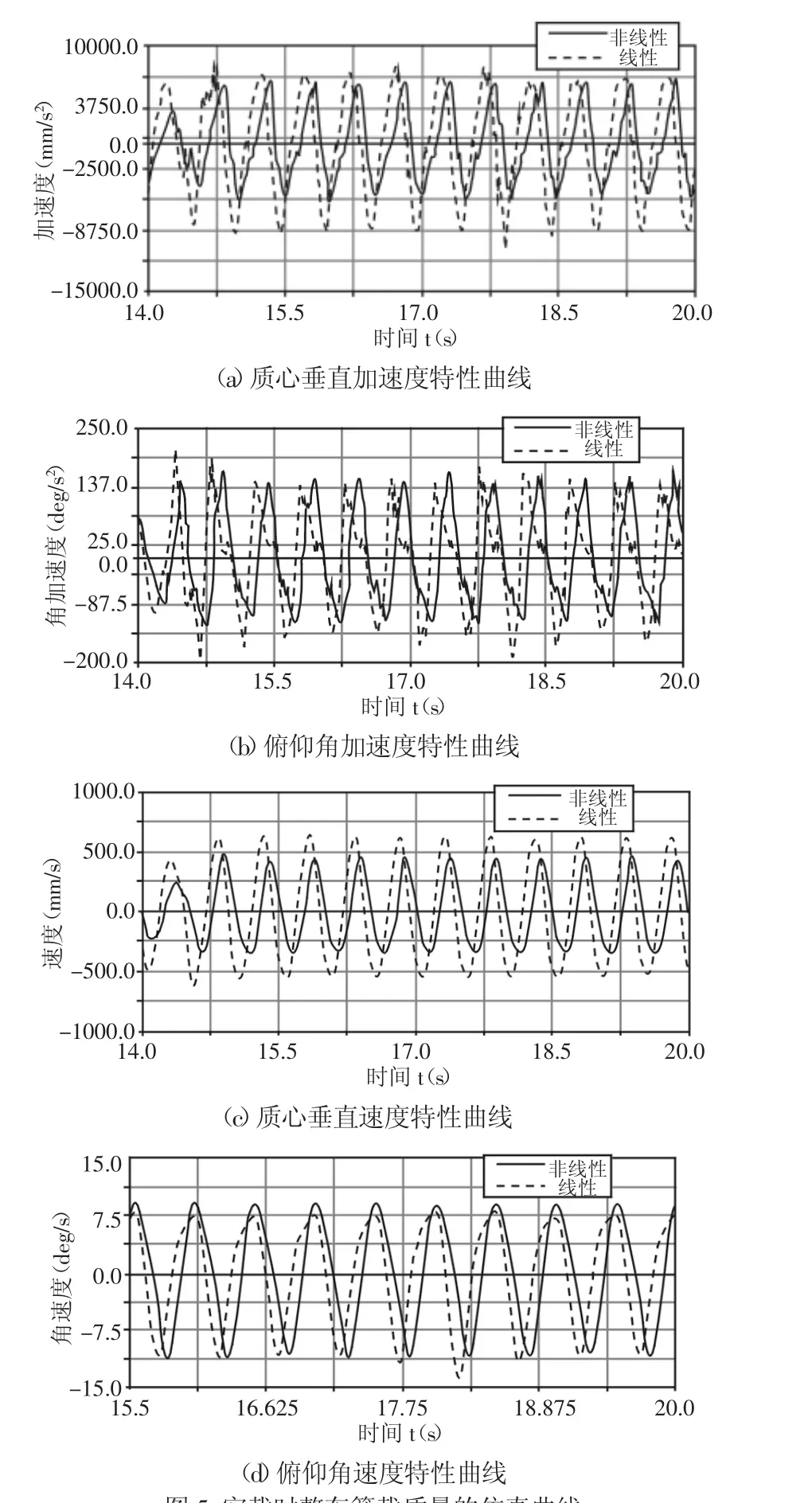

空载时,分别在悬挂缸非线性刚度和平衡位置刚度的情况下进行整车平顺性仿真分析。在正弦波形路面激励下,汽车满载时簧载质量的垂直加速度、俯仰角加速度、垂直速度、俯仰速度的的仿真结果,如图5所示。从图5可知,在空载情况下,汽车使用非线性刚度弹簧时车架的垂直加速度、俯仰角加速度、垂直速度、俯仰角速度的最大值比使用线性刚度弹簧时小。其中簧载质量质心垂直加速度与俯仰角加速度在两种情况下变化趋势差异较大,说明非线性弹簧的变刚度特性使汽车的振动有明显的减小;垂直速度与俯仰角速度的最大值降低的幅度比较小,变化基本趋势相同。在相同路面激励、相同车速下,空载比满载工况下,簧载质量的质心垂直加速度、俯仰角加速度、垂直速度、俯仰速度的幅值更大,平顺性更差。

图5 空载时整车簧载质量的仿真曲线Fig.5 Simulation Curve of the Spring Empty Loaded Mass of the Vehicle

5 结论

为了研究矿用汽车各参数对整车平顺性能的影响,应用三维建模软件SOLIDWORKS和机械系统动力学仿真分析软件ADAMS,建立矿用汽车前悬架、后悬架、汽车多体动力学约束拓扑模型和整车三维模型。

影响整车平顺性的因素有:车速、悬架刚度和簧载质量质心位置等因素。其中,车速越大、车辆悬架系统刚度越大,则悬架的簧载质量质心处的垂直方向加速度、垂直方向的速度响应也相应的增加,整车平顺性能越差,增加量在5%左右;簧载质量质心位置在纵向越靠近前后轮距的中心,整车平顺性能越好;悬架阻尼大小对汽车的平顺性影响不大,加速度均方根无明显变化,小于1%。在相同路面激励、相同车速下,空载比满载工况下,簧载质量的质心垂直加速度、俯仰角加速度、垂直速度、俯仰速度的幅值更大,平顺性更差,均方根值变化量不超过10%。分析结果为进一步优化设计分析提供参考。

[1]Yoyo F,Ketal M.Study on Dynamic characteristic analysis of air spring with auxiliary chamber[J].Society of Automotive Engineers of Japan Inc,2009,56(7):112-123.

[2]Veith A G.A review of important factors affecting tread wear[J].Rubber Chemistry and Technology,2012,65(3):56-71.

[3]Toshio Y.Active suspension of vehicle systems using fuzzy logic[J].Int.J.of Systems Science,2006,27(2):215-219.

[4]Subudhi B.Dynamic modelling,simulation and control of a manipulator with flexible links and joints[J].Robotics and Autonomous Systems,2002,41(4):257-270.

[5]Sqrensen A J.Design of ride control system for surface effect ships using dissipative control[J].Automatica,2005,31(2):183-199.

[6]隗寒冰,邓楚南,何文波.基于ADAMS软件的汽车平顺性仿真分析[J].机械设计与制造,2006(7):75-76.(Kui Han-bing,Deng Chu-nan,He Wen-bo.Simulation of the vehicle ride comfort based on the ADAMS[J].Machinery Design&Manufacture,2006(7):75-76.)

[7]徐中明,张志飞,贺岩松.对汽车平顺性评价方法的探讨与建议[J].汽车工程,2010,32(1):73-76.(Xu Zhog-ming,Zhang Zhi-fei,He Yan-song.On the evaluation method of vehicle ride comfort[J].Automotive Engineering,2010,32(1):73-76.)

[8]宗长富,陈双,冯刚.基于频率加权滤波的汽车平顺性评价[J].吉林大学学报:工学版,2011,41(6):1517-1521.(Zong Chang-fu,Chen Shuang,Feng Gang.Evaluation of vehicle ride comfort based on frequency weighted filtering[J].Journal of Jilin University:Eng and Technol Ed,2011,41(6):1517-1521.)

[9]伍良生,洪豪,马建峰.汽车主动悬架自适应模糊PID控制研究[J].机械设计与制造,2014(2):34-36.(Wu Liang-sheng,Hong Hao,Ma Jian-feng.Research on adaptive fuzzy-PID control of automobile active suspension[J].Machinery Design&Manufacture,2014(2):34-36.)

[10]丁能根,薄颖,冉晓凤.基于协同仿真技术的车辆非线性平顺性分析[J].北京科技大学学报,2006,28(11):1047-1051.(Ding Neng-gen,Bo Ying,Ran Xiao-feng.Nonlinear ride analysis of vehicles based on co-simulation[J].Journal of University of Science and Technology Beijing,2006,28(11):1047-1051.)