精密镗削GH536刀具磨损试验研究

■ 沈阳飞机工业(集团)有限公司 (辽宁 110850) 宋万万 刘 标 潘 新

G H 5 3 6合金是仿美国Hastelloy-X合金,是以Ni-Cr-Fe为基的固溶强化镍基高温合金,在750℃以上具有较好的抗氧化性、耐腐蚀性和一定的强度等综合性能。兼有良好的冷热加工成型和焊接等工艺性能,是目前制作航空发动机燃烧室等高温部件的首选材料。随着科学技术的发展,刀具切削性能不断提高,但在加工高温合金过程中,刀具磨损仍相当的严重,主要的原因是:镍基高温合金含有较多的硬质点,高温强度大,单位切削力大,且其导热率低,黏性大等特点造成切削温度高,切削硬化严重,易产生积屑瘤,使零件尺寸精度和表面质量不易保证。

航空零件对定位孔的尺寸精度、形位公差和表面质量要求较高,通常采用精密镗削的方法保证其精度和相对位置。受镗刀、刀杆的结构和镗削加工过程的特性影响,使得在镗削加工的过程中,刀具磨损比较严重,刀具寿命降低,生产成本增加,产品精度下降,极易造成零件报废。因此本研究在干切的环境中,通过运用试验研究与分析的方法,不仅得到刀具磨损模型的辨识结果,而且得到了涂层硬质合金刀片镗削GH536时,刀具的磨损形式及相关的机理。

1. 实验研究

(1)试验仪器:试验在CAK6150数控镗床上进行,利用奥林巴斯读数显微镜观察刀具的磨损量。使用扫描电镜(SEM)和能谱分析仪(EDS)对刀具磨损形态及局部化学成分进行分析。刀具为肯纳涂层KC5510精密镗刀片,其具体的参数为前、后角5°。

(2)镗削试验规划及试验结果:本精镗加工试验采取四因素水平,其试验规划采用中心组合设计,其优点在能做出正确的试验结果条件下,不仅可以减少试验次数,而且可以降低试验的成本。拟合刀具耐用度预测模型的试验规划矩阵及试验结果如图1所示。

图 1

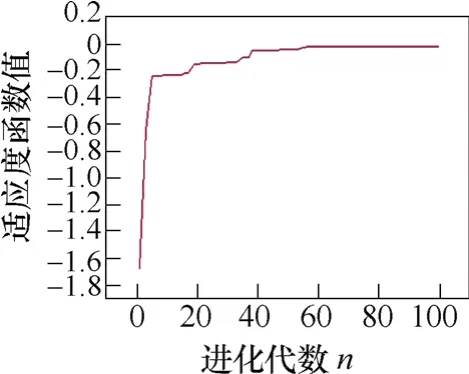

(3)刀具磨损模型的建立:利用遗传算法擅长全局搜索的优点,对刀具磨损模型进行参数辨识,并以镗削GH536时的10组试验数据为依据,对预测模型进行拟合。精密镗削加工GH536时的刀具磨损模型的辨识结果如公式1所示,其种群适应度进化历程如图2所示。

图2 种群适应度进化历程

(4)刀具寿命与加工效率研究:通过参数辨识获得的刀具寿命预测公式1及加工效率公式2可以分析二者的关系,获得满足加工效率和刀具寿命指标前提下的适合高温合金加工的参数。

从刀具寿命试验公式可以看出,在选定的切削参数范围内,镗削深度相比镗削速度对刀具寿命的影响更大。主要原因是:试验方案选择的镗削速度较为合理,未达到对刀具寿命有显著影响的上限,而随着镗削深度的增加,切削热不易散失,切削力和切削温度升高,刀具与工件之间产生粘结和扩散,刀具寿命降低。通过刀具磨损量与加工效率公式计算结果绘制如图3曲线,虚线代表等效率曲线,实线代表等寿命曲线(进给量f=0.15mm/r,切削时间t=10min)。试验发现硬质合金涂层刀具镗削效率一定时,适当增加镗削速度,减小镗削深度能够提高镗刀使用寿命。

2. 刀具磨损分析

该试验的切削参数为ap=0.25mm,f=0.1mm/r,vc=40m/min。

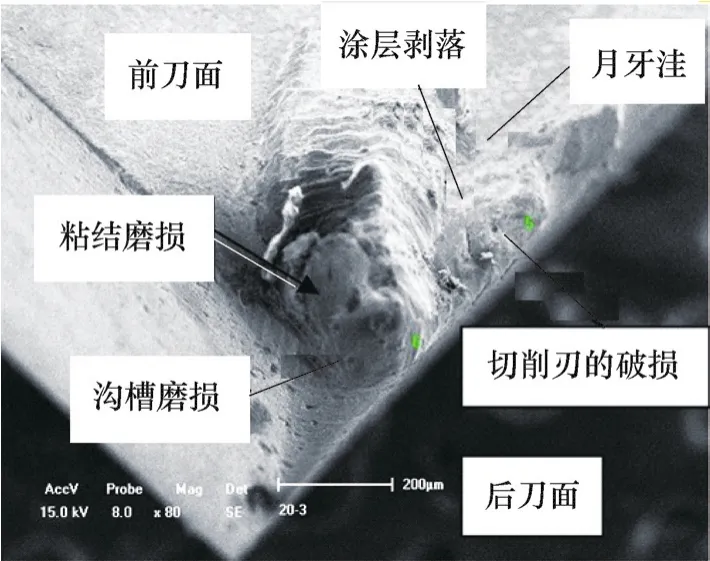

图4为刀具失效时刀具磨损形貌SEM图,从图中可以清晰的看到在刀具的前刀面、后刀面随着切削距离的增大都出现了大范围的磨损,切削刃也逐渐的破损。

(1)月牙洼磨损。在图4中,受热应力集中和接触疲劳作用,在前刀面处出现了月牙洼。由于高温合金有很好的韧性,在切削过程中很容易产生切屑毛边和毛刺。这些毛边和毛刺并不会随着切削温度的升高,逐渐的变形和软化。

图3 刀具磨损量与切削效率关系曲线

图 4

随着切削过程的继续,这些切屑毛边和毛刺会周而复始的以锯齿状撞击刀具的前刀面和切削刃,尤其在前刀面和刃口处承受着交变应力使涂层产生了疲劳应力,进而产生了裂纹。随着切削距离的增大,切削温度的升高,使空气中的C、H、O等元素浸入切削界面,刀具表层产生脆性相变,使刀具表层形成裂纹,在切屑的冲击下使涂层逐渐的剥落,便产生了机械磨损。由于刀具基体的硬度比涂层的硬度小的多,随着切削的进行使前刀面处出现了月牙洼。

(2)粘结磨损、扩散磨损。在镗刀切削镍基合金时,切削力大切削温度高,切屑和刀具前后刀面不断相互摩擦,在切削热和切削力综合作用下,刀具和工件之间出现局部冷焊粘结点。镍基合金导热系数低韧性好,切削热都集中在前刀面,同时刀具涂层的抗热振能力和韧性不是很好,在切削冲击过程中很容易在涂层表面产生裂纹。

切削过程中形成的切屑在粘结物上产生塑性变形,粘结点的存在使得工件和刀具产生断续接触,正向压力减小,易在粘结面上产生拉应力,造成刀具裂纹扩展,并随切屑不断被带走。由于刀具的切削速度较高,粘结物不稳定,在冲击的作用下,会使粘结层脱落并带走部分刀具材料,在刀面上会产生凹坑的现象,形成粘结磨损。随着粘结物会不断的出现与消失,最后达到刀具的磨钝标准。

在刀具和切屑的相互接触、摩擦过程中,在亲和力的作用下,部分原子相互溶解和相互扩散,改变刀具表面元素组成,使其强度降低,形成刀具的扩散磨损。如图5b所示 ,1、6处Ni和Cr的含量分别达到了200和400,很好地证明了在镗削的过程中发生了扩散磨损。粘结磨损和扩散磨损相互促进,是因为高温合金中的 Ni 属于过渡元素,化学活性高,刀具与工件材料之间存在较强的亲和力,促使刀具发生了粘结磨损。

(3)沟槽磨损以及氧化磨损。加工过程中,加工表面上常含有各种硬质点颗粒、切屑毛边以及在工件待加工表面形成的切削毛刺,它们不断刮擦刀具的后刀面,使刀具的后刀面产生了沟槽磨损。如图5中的点包含Al、C等元素,为刀具的涂层材料。同时1点的O元素,说明在切削区高温作用下有氧化现象存在。

(4)切削刃的破损。由于高温合金的高温强度高,加工硬化严重,而且高温合金中含有很多由于金属碳化物、氮化物、硼化物以及金属间化合物等构成的硬质点,再加上切屑毛边和毛刺周而复始的撞击,使切削刃受到不规律的、非周期性的冲击和疲劳作用。同时在镗削过程中,刀杆的振动,就加剧了切削刃的磨损。在前刀面的月牙洼和后刀面处的沟槽磨损,都会使切削刃的厚度逐渐的变薄,使得切削能力减弱,进而使切削刃破损。

3. 结语

GH536以优异的性能广泛应用于航空发动机中,本文通过对涂层镗刀片精密镗削GH536试验研究,并利用遗传算法对刀具磨损模型进行参数辨识,得到了刀具磨损模型。对刀具寿命与切削效率进行分析,获得了比较理想的切削参数、刀具寿命及效率。通过对刀具磨损进行分析,得到了刀具的主要磨损形式有:粘结磨损、扩散磨损、沟槽磨损、氧化磨损和机械磨损等。

[1] 赵明,徐林耀,张克实,等. 镍基合金GH536材料高温低循环疲劳特性研究[J]. 机械科学与技术,2002,21(2):279-281.