某型航空涡轴发动机吞砂试验研究

陈 岭,刘知理,刘引峰

(中国航发湖南动力机械研究所,湖南株洲412002)

0 引言

直升机在起降或低空飞行时,受旋翼“下洗流”的影响,地面颗粒被大量吹起并悬浮于空气中,使发动机处于砂尘包围中,砂尘易被发动机吸入,造成发动机内部流道磨损,引起其性能恶化、寿命衰减、甚至影响飞行安全[1]。GJB242-1987规定,吞砂试验是新型发动机摸底和定型的重要试验项目之一。

早在30年前,美国GE和英国RR等公司进行了TF34、CF-6和奥林巴斯593等型号发动机的吞砂试验研究[2]。如M.G.Dunn等利用2台IF33涡扇发动机和J57涡轮喷气发动机,在不同设计试验装置模拟的尘埃环境下进行试验,测得试验后压比、燃气涡轮排气温度和耗油率均恶化,在高海拔情况下容易发生喘振和熄火。近年Sebastien Wylie等[3]对典型的高压涡轮叶片冷却气掺入火山灰,利用试验确定了灰样阈值温度、颗粒大小分布、叶片金属温度、灰样成分及冷却膜孔内的压比;Adel Ghenaiet[4]对涡轮发动机风扇吸收的颗粒进行建模,大量的粒子在前缘和后缘和压力面附近撞击,导致从根到尖的前缘和后缘受到明显侵蚀,高侵蚀区域占据近3/4的叶片高度。

国内开展发动机吞砂环境试验起步较晚,主要研究成果为砂尘环境对粒子分离器的影响规律。李洁琼[5]通过所设计的3维可调粒子分离器模型进行系统的性能试验研究,获得主流流量、压比、进口马赫数、轴向位置、径向位置、粒子分离器型面、粒径大小和粒子浓度变化对分离效率的影响规律。近年来也开展了一系列发动机吞砂试验,如马昌[6]介绍了1种吞砂试验方法,介绍吞砂设备、试验用砂配比、试车程序等,并依据试验结果对试验方法进行评价。

虽然对吞砂试验有了一定的经验与技术积累,但还远远不够。本文针对军用航空发动机实际需求,根据GJB 241、GJB 242及相关资料,进行吞砂试验研究[7-9]。

1 试验要求

国家军用标准GJB242-1987中要求涡轴发动机应进行吞砂试验。根据这一要求及《某型涡轴发动机型号规范》规定,本次试验用砂的粒度分配[10-12]要求见表1;发动机包括所有附件在内,在空气含砂尘浓度为0.053 g/m3的地面环境下[12],应能在规定的砂尘浓度及最大连续状态下工作至少10 h,完成规定的试验,试验过程中发动机不能熄火和发生因喘振导致的停车;最后进行性能检查,换算到海平面、静止和标准大气条件下,最大连续状态功率损失不大于10%,单位燃油消耗量增加不超过7.5%;同时发动机能够完成功率变换。性能检查后将发动机进行足够的分解,以便进行检查,在试验中未出现损伤或者有害的擦伤,性能未恶化,燃气流路的零件未损坏,则认为满意完成试验。

表1 砂尘的粒度分配

2 试验设备

2.1 试验对象

试验对象为某型涡轴发动机,由粒子分离器、压气机、燃烧室、燃气涡轮、动力涡轮及附件传动机匣组件等组成。

2.2 投砂装置

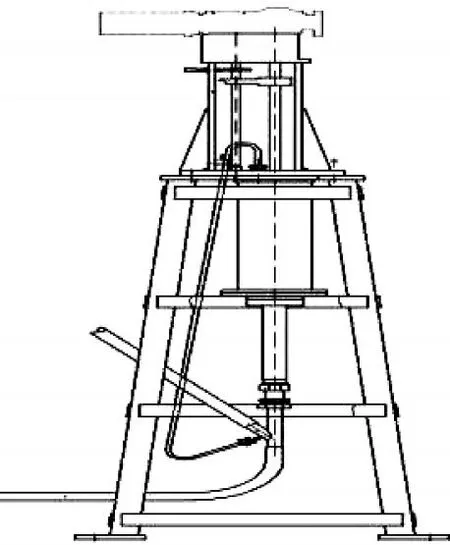

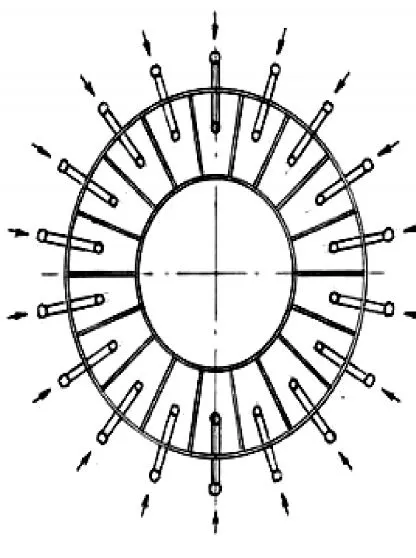

投砂装置用于向发动机投放试验粗砂和试验细砂,模拟发动机在实际使用中吸入砂尘的状态,投砂装置主要由电机、混合器、分配器和环形管(包含喷口及反射器)等零部件组成,其结构如图1、2所示。

图1 投砂装置

图2 投砂环形喷管

通过环形管上的隔壁、喷口和反射器使进入发动机进口截面的砂尘浓度和分散性均匀分布。投砂装置使用高压气将砂尘打入发动机。设计时尽量模拟砂尘在真实环境中的状态,保证试验模拟环境和自然砂尘环境差异不大。投砂量取决于电机转速,电机通过减速器带动量筒丝杆,与气源输出压力大小无关。在试验过程中投砂装置电机工作转速恒定,设定电机转速后投砂流量保持不变。经验证:投砂量与丝杆转速成以下线性关系

式中:Gn为投砂流量,g/s;Nx为丝杆转速,r/min;Nd为电机转速,r/min。

因此,只要调节投砂装置电机转速,即可保证吞砂试验所需供砂量。

3 试验程序及用砂确定

3.1 试验程序

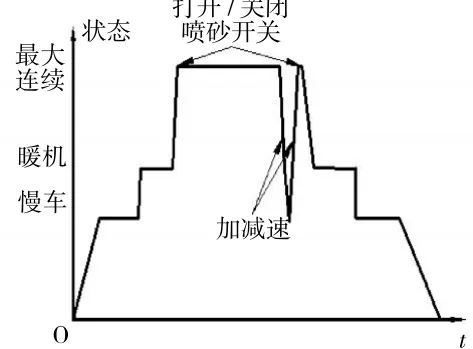

根据试验技术要求,先进行性能录取试验,然后进行吞砂试验,每小时为1个阶段,每2个阶段试验结束后依次进行孔探仪检查、发动机清洗及性能录取,每阶段试验程序如图3所示。

图3 发动机试验程序

3.2 试验用砂量确定

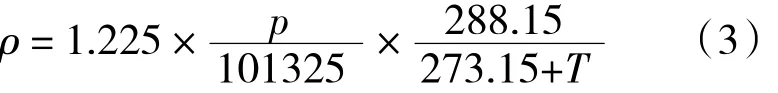

根据当前大气压力p,温度及流量得到当前的空气密度ρ[6-9]

每次性能校准时实际测量空气流量为Wa1,则最大连续的体积流量为

吞砂流量为

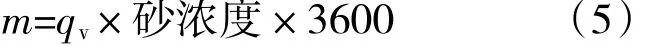

数据记录及计算结果见表2。

表2 试验用砂确定

4 试验结果

按试验要求完成性能录取、校准、10 h吞砂试验、孔探仪检查、发动机清洗和发动机分解等相关工作,对吞砂前后的性能录取数据分析及分解数据整理如图4~8所示。

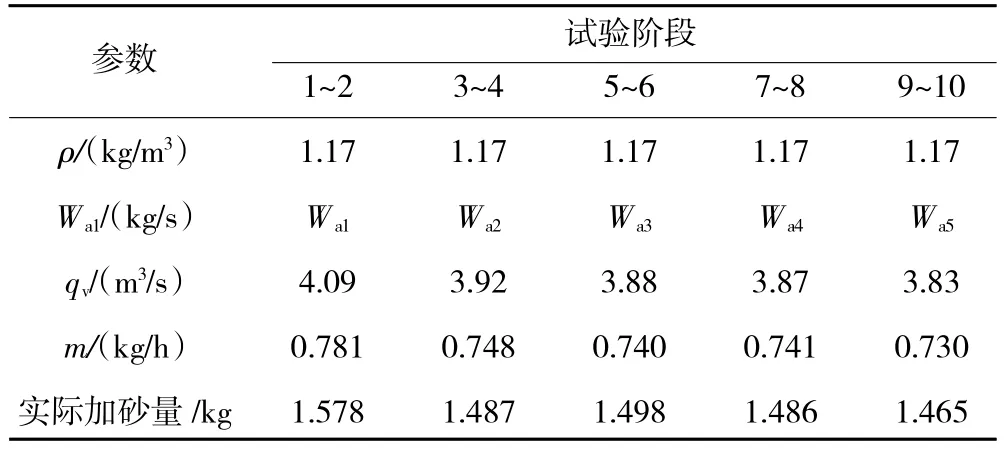

从图4中可见,发动机功率呈不断衰减趋势,在前2 h吞砂时功率衰减最快,最后2 h较为平缓,是因为在前2 h吞砂后压气机盘叶片前缘在吞砂时有磨损痕迹,呈锯齿状,随吞砂时间的增加,盘叶尖前缘初磨损程度加大,且在部分位置出现小缺口[13-14]。

图4 功率-吞砂时间变化曲线

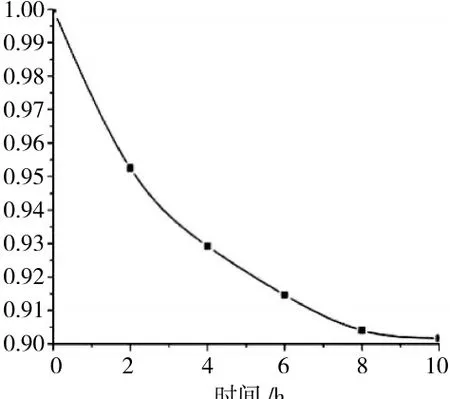

图5 某级叶片吞砂前、后比较

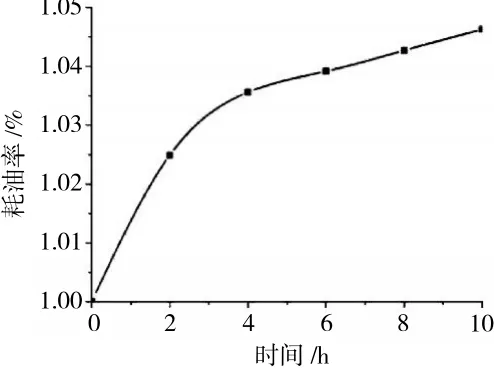

图6 耗油率-吞砂时间变化曲线

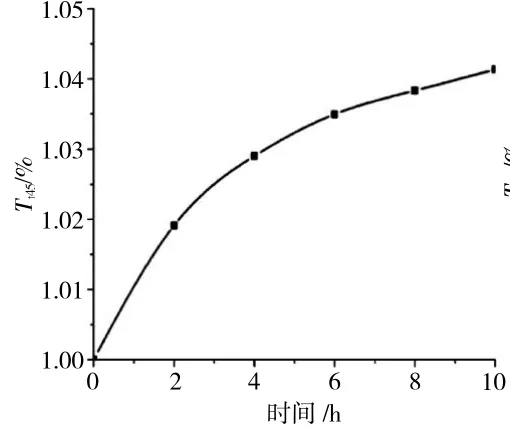

图7 燃气涡轮出口总温-吞砂时间变化曲线

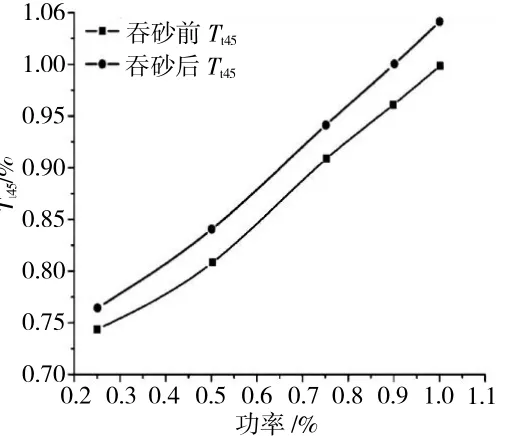

图8 吞砂前后功率与燃气涡轮出口总温变化曲线

从图5中可见叶片试验前、后磨损情况。黑色为试验前的轮廓线,红色为试验磨损后的轮廓线。这种变化改变了压气机气流攻角和气流通道面积;改变了压气机转、静子叶片间的间隙,导致压气机效率不断降低,流量减小,从而使功率降低[15]。

从图6中可见,发动机的耗油率随吞砂时间的累计而升高,在吞砂前2 h耗油率快速升高,运行4 h后耗油率的升高速率较为稳定。吞砂2 h后发现火焰筒内、外环第1道气膜槽内壁有砂粒附着,内、外环主燃孔处(内壁)沿气流方向有吸附物,吞砂使燃烧室的燃烧效率及涡轮工作效率降低,导致耗油率升高。

从图7中可见,燃气涡轮出口总温在吞砂2 h增加较快,吞砂4 h以后增速较为平缓,吞砂累计10 h后发现,燃气涡轮叶片前缘有少量砂粒吸附,动力涡轮叶片前缘有发亮现象,叶尖轻微刮磨,工作叶片外流道有少量砂粒吸附,这是由于二氧化硅在高温下融化,一部分粘结在燃烧室上,另一部分随气流附着在涡轮叶片上,涡轮叶片气膜孔堵塞、冷却效果降低;结合图6中耗油率趋势可知,吞砂时间越长,燃气涡轮出口总温越高[16]。

图8给出了吞砂前后发动机的性能的对比,在同样的功率下,吞砂试验后发动机燃气涡轮出口总温比吞砂试验前约高4.3%。

5 结论

按理论计算,10 h吞砂试验应当吞砂7480 g,实际为7514 g,偏差为34 g,约为0.45%。

(1)对比吞砂前后,发动机功率衰减9.9%,耗油率增加4.6%,满足试验要求。验证了投砂装置的准确性及试验的可行性。

(2)发动机在吞砂试验中功率衰减、耗油率增加、燃气涡轮出口总温升高,在吞砂前2 h变化速率较快,随吞砂时间增加变化速率放缓。

(3)由于砂粒对发动机各部件均有一定磨损,磨损的速率与浓度无关,与总吞砂量相关。

目前尚无各部件吞砂性能衰减数据积累,本次试验的测量数据有限,对于各部件与全流道内的变化还需进一步探究。