基于田口法的钻孔工艺优化

苟 辉,汪忠林,马亚伟,陈金文

印制电路板(Printed Circuit Board,PCB)首次在1936年应用于收音机中,突破性地使用铜箔代替导线,大大提高了电路的布线密度和可靠性。而短短半个世纪后,印制板产业逐渐成为电子产业中至关重要的一员。其产值也从20世纪初的几亿美元增至2016年的500多亿美元。印制板的飞速发展使得对生产工艺的要求也日益严格。目前PCB钻孔主流方式是通过数控机械钻孔,而数控钻孔工艺中仍存在着许多亟待解决的问题,如跳孔、毛刺、孔口翘铜、孔壁粗糙、孔位精度低等。当前国内外学者们对于提升钻孔质量主要还是集中在垫板、钻头、机床原理等方面的改进,很少涉及对于孔位精度方面的工艺参数研究。而孔位精度的高低直接决定了印制板的质量,如图1所示是孔位精度偏差的一个典型例子,虽然选取的是偏差相当严重的情况,但是孔位精度一旦有偏差就很可能造成印制板的报废。

图1 钻孔偏差

生产过程中有诸多因素能够影响孔位精度,如钻床精度差、吸尘力不足、钻孔工艺参数设置不合理、钻头质量差等等,而根据兰州大学石世宏教授的研究,71.8%的印制板孔位精度低是因钻孔工艺参数不合理导致的。实际生产中,工程师们对于工艺参数的设置又往往是依据多年的工作经验、并没有提出钻孔参数的合理选择机理。这样不仅试验次数相对较多,并且也难以确定最佳的工艺参数组合,于是亟需一种合适的选择机理来帮助确定出钻孔的最佳工艺参数。田口实验法作为一种新兴的质量优化手段,其特点是成本低、效益高、周期短,并活跃在越来越多的领域之中。田口实验法始终认为要想提高产品的质量,就必须从源头设计抓起,而不是依靠后期的检验。田口实验法难点就是借助所设计的正交实验来找出一组最理想的参数组合,并通过验证实验来确认组合的正确性,本研究就是运用田口实验法来对钻孔的工艺参数进行优化。

1 田口实验法介绍

田口方法是日本田口玄一博士创造出来的,其目的在于通过优化最终使得产品质量稳定,也就是说把生产环节中的干扰项对最终质量影响降到最低。田口实验法的主要优势是使用少量的实验组合优化趋势。相对于常规使用的控制因子的方法而言,该方法是一种高效的优化方法。田口法实验步骤为:(1)定义目标函数;(2)从已定义的目标函数中提取目标因子;(3)定义可控因子的内容和质量;(4)为完整的实验设计正交实验表;(5)实验;(6)确认实验。正交阵列的设计基于以下公式:

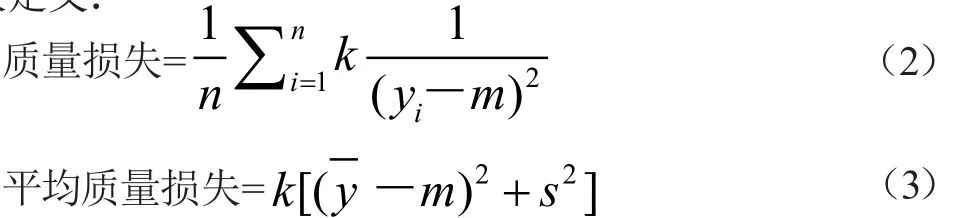

其中a代表实验集合的数量,c代表b水平的数量,e代表d水平的数量,e代表d水平的数量。这个公式意味着田口正交阵列La包含b水平和d水平的数量分别为c和e。整个优化进程,找出目标函数的质量特性十分重要。田口法定义了质量损失来描述产品生命周期中的质量补偿。通常质量损失用二阶函数来描述。一种质量损失函数如图2所示,最佳质量就是对应最小损失的m点。一旦质量数据远离最小点时质量损失就会增加。通常质量损失由下式(2)、(3)的目标函数定义:

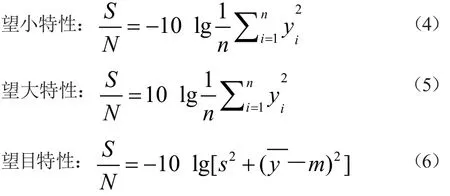

在对于鲁棒性的信号进行评估时,信噪比(S/N)是首选的评估标准,其是田口实验结果中十分重要的输出,同时被用来从正交阵列中选择优化参数。总而言之,田口法执行实验,采集数据并进行数据分析。分析结果通过响应数据中的信噪比来最终对参数进行优化。田口法中的品质属性有3种:望小特性、望大特性、望目特性。信噪比由此也有3个特定的计算公式如(4)、(5)、(6)所示。

图2 质量损失

2 正交实验设计

首先需要选取对孔位精度产生影响的因素,并根据所选因素来设计合适的正交实验表格。根据理论知识的研究和实际工作经验,有如下因素能影响孔位精度:主轴转速、进刀速度、退刀速度、孔限、钻头型号、上拉高度、研磨次数。由于钻头型号和厂家经过多年已经确定,并结合管超军学者的研究和生产线上经验选择了对孔位精度影响较大的几个因素:主轴转速、进刀速度、退刀速度、孔限。本文把上述因素作为实验对象,通过田口法来完成最佳参数的确定任务。虑到实际情况和生产成本的原因,设计了四因素三水平的正交实验表格L9(34),并以直径为0.6 mm的孔,2.0 mm厚的板子作为样本,参照平时生产时所用参数进行具体参数设计(见表1)。

考

表1 钻孔工艺参数正交实验表

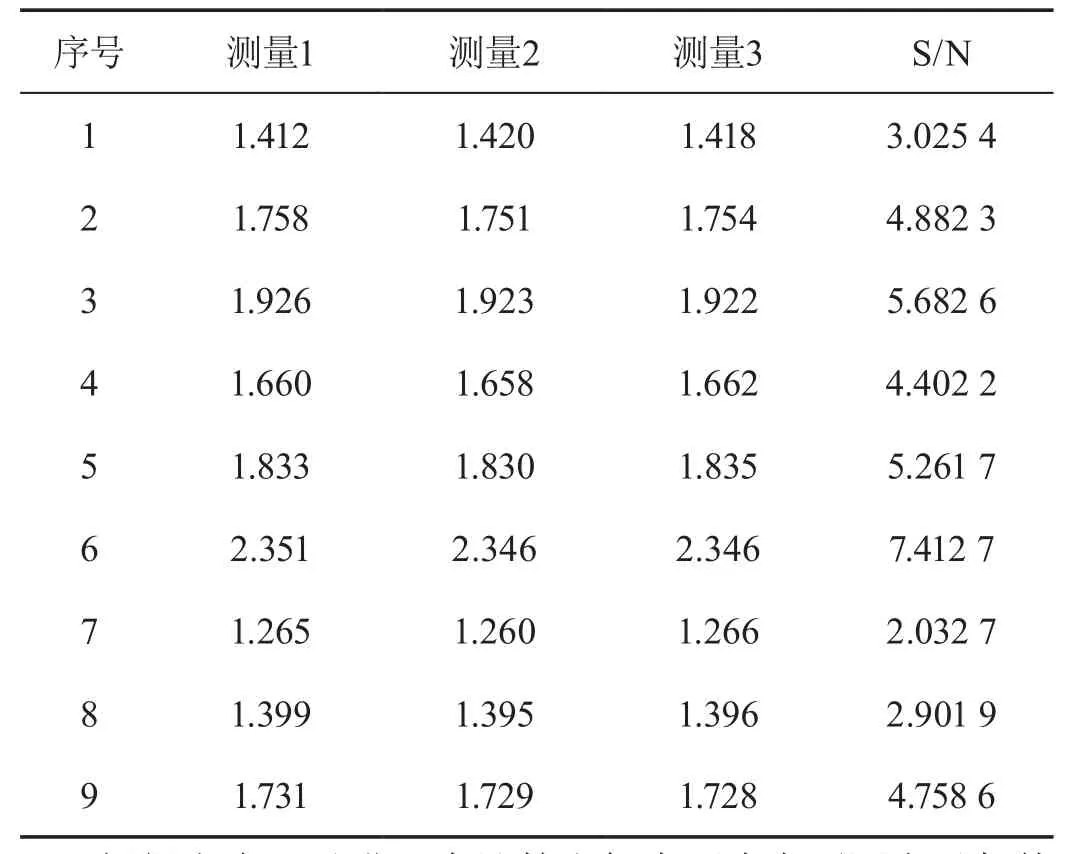

3 实验以及参数确定

根据上述的正交实验的表格,每个相通的实验条件下分别进行3次实验,测量结果如表2所示。孔位精度在行业上一般使用控制能力指数(Process Capability Index,CPK)来进行衡量,而CPK的值越大表示孔位精度越高,钻孔的质量也就越好。最终的实验数据如下表所示。得到了各个组合下的孔位精度CPK值之后,便可以以此计算出衡量钻孔质量品质的S/N,S/N数值的计算是田口实验方法中的方差分析的重要环节,S/N结果越大,品质越好,也就说明钻孔质量越高。因为CPK值是越大越好,于是在本文中选择的是望大性的S/N计算公式,也就是上式(5)。能够得出各个参数组合下的信噪比数值,具体如表2所示。

表2 孔位精度测量结果表

根据上表可以进一步计算出每个因素在不同水平条件下的孔位精度信噪比均值,根据选择信噪比大的原则就能得出最佳的钻孔工艺参数组合。还能计算出所需要的方差值和其各个因素的贡献比例,根据这两个数据便能排列出因素对孔位精度影响程度的顺序,得出对孔位精度的重要影响因素和非重要因素,计算结果如表3所示。能够得出的是影响孔位精度程度从大到小分别是:进刀速度、主轴转速、孔限、退刀速度,本次参与实验的参数的最佳参数组合是主轴转速105×103min 、孔限1 000个、进刀速度2.8 m/min、退刀速度16 m/min(之后为简便用A2B2C3D2代替)。并且从因素的贡献率上能够明显得出主轴转速和进刀速度所占的贡献率远远大于孔限和退刀速度,二者加在一起贡献率都超过了95%,于是说明在提高孔位精度时首先选择调整主轴转速和进刀速度的参数,而当上述两个因素都调整到最佳时还不能满足精度要求再考虑调整孔限和退刀速度的参数。这样往往可以在对CPK值要求不是特别高的情况下大幅度地缩短钻孔工艺参数的调整周期。

4 确认实验

为了确保上述通过正交实验得出的最佳钻孔参数组合是具有重复性的,必须对得出的组合进行确认实验。按照最优组合A2B2C3D2的条件进行5次重复性的实验,其孔位精度CPK值如表4所示。

表3 因素平均信噪比计算表

表4 确认实验表格

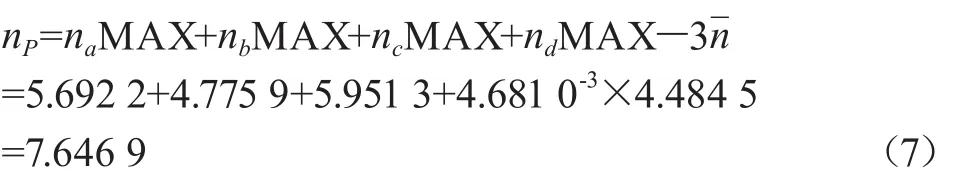

按照田口法的实验验证原则,使用式(7)来计算出最佳参数组合情况下的信噪比估计数值。

式中:naMAX为主轴转速因素3个水平下最大的平均信噪比;nbMAX为孔限因素3个水平下最大的平均信噪比;ncMAX为进刀速度因素3个水平下最大的平均信噪比;ndMAX为退刀速度因素3个水平下最大的平均信噪比;n-为所有信噪比的平均值。

行业上认为实际测量值与计算的估计值的相对误差在±10%以内都是符合的。而将实际的测量值与理论的估计值进行对比后可以明显看出二者是比较接近的,相对误差为2.76%,远远小于要求的10%,于是最佳组合是满足要求的,并且优化后参数的孔位精度CPK均值为2.354,也确实大于之前所有组合下的结果。

由于因素1和因素3对于孔位精度的影响贡献比例是相当大的,为了更全面地验证最佳参数的正确性,在田口法中还可以借助统计学的方法,包含最佳参数主轴转105×103min和进刀速度2.8 m/min的所有组合都作为实验样本进行计算,公式如式(8)所示。

选取95%为置信区间,则根据计算结果,当信噪比落在[6.886 7,8.407 1]区间内是可信的。而实际的计算值为7.436 1,很明显是落在可信区间内的,进一步证明了最佳参数是满足要求的。

5 结语

本研究基于田口实验法,结合正交实验的实验结果最终确认了钻孔的最佳工艺参数主轴转速105×103min、孔限1 000个、进刀速度2.8 m/min、退刀速度16 m/min。在最佳参数条件下的孔位精度CPK均值为2.354,相较于优化前有了较大提升。并且通过确认实验再次确认最佳参数是具有重复性的,于是证明田口实验法在提升孔位精度中是可行的。

[参考文献]

[1] 倪清华.基于MATLAB的PCB钻孔工艺研究及参数优化[D].苏州:苏州大学,2015.

[2] 韦 昊,曹凑先,敖四超,等.印制板偏孔的影响因素及机理分析[J].印制电路信息,2011(8):35-37,44.