基于梯度降温的叠层制备翘曲分析*

张少林 王荣亮

(淮海工学院机械工程学院, 江苏 连云港 222005 )

“叠层制造(Laminated Object Manufacturing:LOM)”为广义的工件逐层制备技术的总称,包括传统的狭义的分层实体成形技术,有以三维打印为代表的增材制造技术,粉末激光烧结、熔融堆积成形,为表面改性在基体上制备涂层的技术。这些技术和工艺之所以归类为广义的叠层制造,在于它们有一个共同的工艺特征:“分层制备,逐层叠加”。就结构特征而言,表现多层结构;就制备环境而言,大都在高温下成形,冷却后产生热残余应力,造成翘曲变形。

引起热残余现象的主要原因有二:(1)各层材料性能差异;(2)成形过程中逐步梯度降温。以往对叠层制造热残余的研究主要集中于第一种原因:各层材料性能差异。为便于导出解析解,那些理论研究均基于“同步降温”假设[1-5],认为所有的层制备完成后均从制备温度同时降至室温,依据这个假设,只有当各层材料不同时才会产生热应力。这类理论早期仅考虑轴向的变形和应力,所得应力偏大[1];继而考虑弯曲变形(翘曲)[2-4],精度有所改善。但因为“同步降温”假设与制备工艺中实际存在的梯度降温不符,计算结果与实际有显著差距。文献[6]从多工艺参数角度分析了翘曲产生的原因。文献[7]认为LOM中间树脂热溶胶的冷却固化是箔片成形后翘曲的原因,力学机理为层间剪应力。文献[8]仅就新堆积层冷却引起的翘曲给出解析解。考虑制备全过程热残余机理的研究尚缺乏。

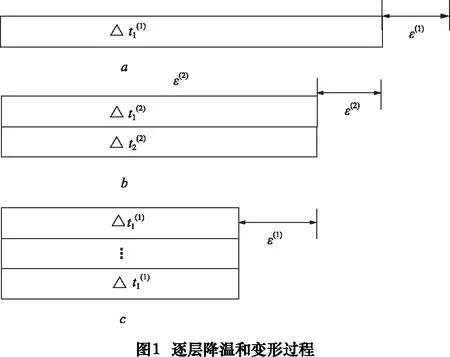

一个显而易见的现象是,即使是同一种材料叠层制备(如三维打印)的工件,会因制备的先后而形成降温梯度,冷却后工件会产生明显的弯曲变形。而依据同步降温的理论,工件的各层沿轴向收缩率相同,不会出现弯曲变形,也没有热残余应力。因此,考虑叠层的制备过程及其梯次降温,是精确分析叠层制造热残余现象的正确途径。本文依据实际制备工艺提出“梯度降温”概念,充分考虑成形过程中逐次降温,沿厚度方向形成温度梯度,成形结束后再整体降至室温。梯度降温使工件的各层沿轴向产生不同的收缩率,并引发弯曲。本文基于梯度降温的实际,分别研究了轴向变形和弯曲变形的热残余解析解,得到表征弯曲变形的几何参数曲率,并通过算例定量地分析了降温梯度、沉积层数、环境温度、材料的热膨胀系数等工艺参数对翘曲变形的影响。

1 轴向变形和应力

设制备的叠层梁工件长为L,厚为H,分n层制备,每层厚度为h,沿厚度坐标为z,第i层的上下界面坐标为zi-1和zi。弹性模量E,热膨胀系数α。成形过程中,由于各层加工的时差,各层逐次降温,沿厚度方向形成明显的温度梯度,成形完成后再整体降至室温。为便于得到解析解,将叠层的制备过程及其降温过程近似地分解成以下步骤:

(1)

(2)

(3)

(4)

(5)

(4)当完成最后一层制备后,工件将整体降至室温。设制备温度T与室温T1的差为ΔT,则当次产生的热应变ε(n)为

(6)

(7)

2 弯曲变形和应力

(8)

(9)

(10)

解之得:

(11)

由此解得曲率K为

(12)

由式(12)得表征弯曲变形的几何参数K。根据曲率,可以计算梁的翘曲变形。因热残余变形沿轴向对称,若此处以梁的中点为坐标x的原点,根据对称性其弯曲变形挠度曲线w表示为:

(13)

故,最大翘曲变形量(即最大挠度):

(14)

3 算例

(1)聚苯乙烯粉末激光烧结成型[9]。杨氏模量3.6 GPa,拉伸强度60 MPa,热膨胀系数8×10-5/K。工件长度为150 mm,厚度为10 mm,工件分5层烧结。烧结温度为110 ℃,室温为10 ℃。

为方便计,采用同一个算例来比较各种叠层制备工艺的翘曲变形量。假设沿厚度方向的降温梯度按4种模式考虑:

模式1——同步降温(保温制备工艺):认为成形过程中各层均不降温,成形结束后所有层同时降至室温。结果各层收缩应变ε相同,无热残余应力,也不产生弯曲变形(曲率K=0)。

模式2——均等梯度降温:认为每一层的降温梯度为20 ℃。

模式3——非均等梯度降温:认为刚噴涂完时迅速固化降温,降温幅度最大,取50 ℃;尔后逐渐降温,每隔1层降温10 ℃。

模式4——瞬态降温(快速冷却工艺):认为一喷涂完即迅速固化降至室温。

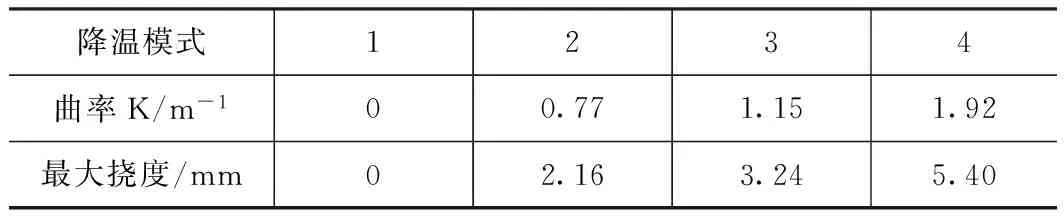

表1为上述4种降温梯度模式时工件因弯曲变形产生的曲率与最大挠度。由于考虑了制备过程中逐层降温形成的温度梯度,弯曲变形非常显著。

表1 4种降温梯度模式时曲率和最大挠度

降温模式1234曲率K/m-100.771.151.92最大挠度/mm02.163.245.40

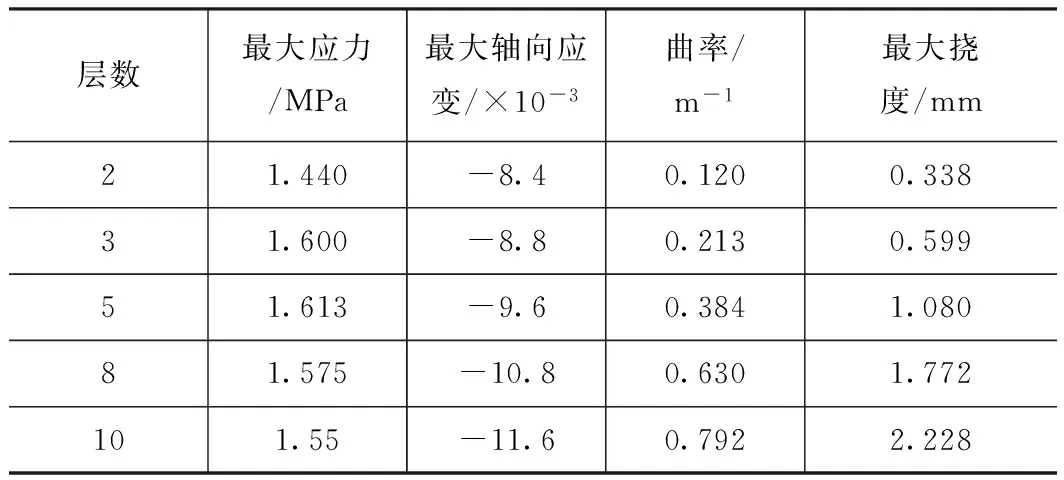

通常烧结层数越多,质量相对越好。表2给出了在工件厚度不变情况下,采用不同烧结层数情况下热残余应力和变形的比较。由表2可见,最大热残余应力的变化不大,但最大轴向应变、曲率和最大挠度均随着层数的增加显著增大。

表2 多层烧结热残余应力和变形

层数最大应力/MPa最大轴向应变/×10-3曲率/m-1最大挠度/mm21.440-8.40.1200.33831.600-8.80.2130.59951.613-9.60.3841.08081.575-10.80.6301.772101.55-11.60.7922.228

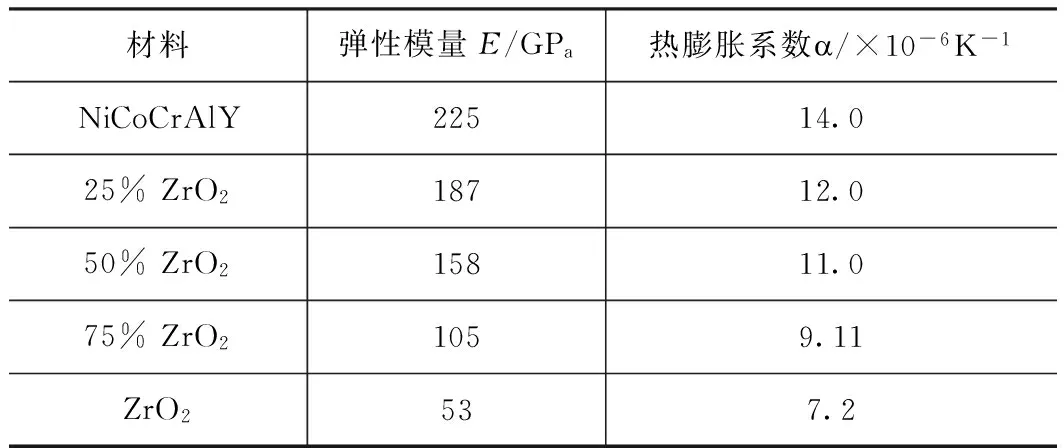

(2)功能梯度材料制备[10]。两种组分材料(NiCoCrAlY和ZrO2)按不同比例配比的性能见表3,分5层制备,ZrO2组分的比例依次为0%、25%、50%、75%、100%。考虑两种制备顺序,第一种制备顺序(顺序1)弹性模量和热膨胀系数依次减小;另一种制备顺序相反(顺序2),弹性模量和热膨胀系数依次增大。设制备温度为700 K,室温为300 K,温差为-400 K。工件厚度2 mm,长度50 mm。

表3 材料性能

材料弹性模量E/GPa热膨胀系数a/×10-6K-1NiCoCrAlY22514.025%ZrO218712.050%ZrO215811.075%ZrO21059.11ZrO2537.2

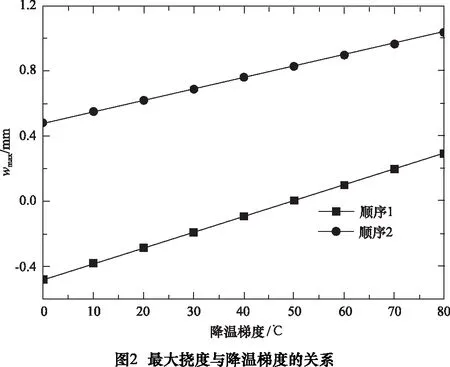

图2给出了不同降温梯度下,两种喷涂顺序所产生的最大挠度分布。从图2中可以看出,两种喷涂顺序的最大挠度都随着降温梯度的增加而增加。同时,同一种降温梯度下,按照顺序1喷涂产生的最大挠度比按照顺序2喷涂所产生的最大挠度相对要小。因此,在制备功能梯度材料时,不但要考虑到降温梯度对翘曲变形的影响,还要对喷涂顺序进行适当的优化。

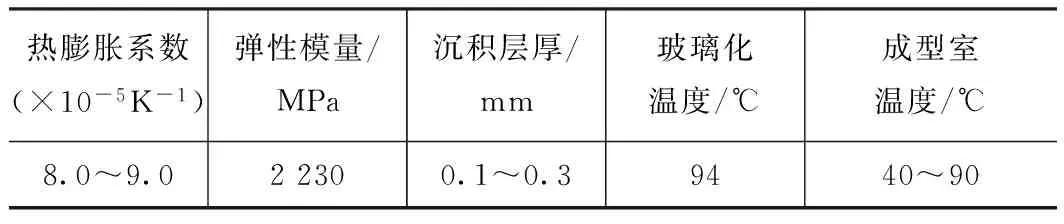

(3)熔融沉积(FDM)制备ABS梁型工件[8]。一般情况下ABS丝材性能及商用FDM成型机相关参数见表4。在FDM成型ABS梁型工件过程中,认为丝材间的内应力主要产生在玻璃化温度到成型室温度过程中。因冷却速度很快,远小于沉积一层所需要的时间,可以认为这个过程是瞬态降温假设(快速冷却工艺)。

表4 ABS丝材性能及商用FDM成型机相关参数

热膨胀系数(×10-5K-1)弹性模量/MPa沉积层厚/mm玻璃化温度/℃成型室温度/℃8.0~9.022300.1~0.39440~90

根据以上ABS丝材的特征参数及FDM商用机,对所建立的翘曲变形模型进行分析,各个参数对变形的影响程度按以下几个方面分析:

①沉积层数对翘曲变形的影响

如图3所示,三条曲线分别表示沉积长度L为100 mm、150 mm、200 mm;热膨胀系数为8×10-5K-1;沉积层厚为0.2 mm;成型室温度为70 ℃时,不同层数下的最大挠度wmax。从图3中可以看出,最大挠度随着层数的增加而快速减小,到达一定的层数(n约为70)后,减小的速率开始趋于平缓,最大挠度也就趋于平缓,意味着增加沉积层数对最大挠度的影响不大。同时,沉积长度L越长,最大挠度越大。故在沉积薄壁零件时,应该合理选取沉积方向。

②沉积长度对翘曲变形的影响

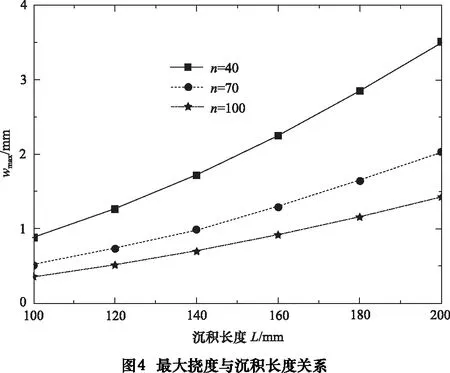

如图4所示,三条曲线分别表示沉积层数n为40、70、100;热膨胀系数为8×10-5K-1;沉积层厚为0.2 mm;成型室温度为70 ℃时,不同沉积长度下的最大挠度wmax。如图4所示,随着沉积长度的增大,最大挠度也在增大。因此在成型时,应尽量沿着较短的路径进行沉积。同时可以看出,相同的沉积长度下,最大挠度随着沉积层数的增加而减小。

③成型室温度对翘曲变形的影响

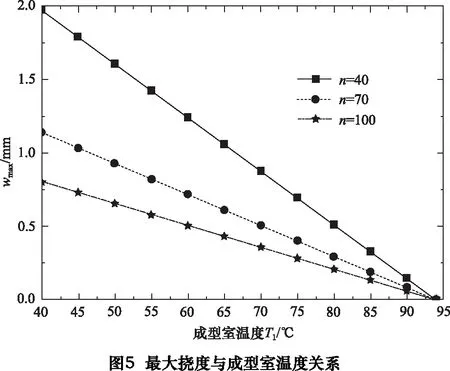

如图5所示,三条曲线分别表示沉积层数n为40、70、100;热膨胀系数为8×10-5K-1;沉积层厚为0.2 mm;沉积长度为100 mm时,不同成型室温度下的最大挠度wmax。如图5所示,随着成型室温度提高,最大挠度近似线性减小。虽然成型室温度的提高有利于减小最大挠度,但达到一定数值后,挤出丝材的固化时间会变长,易引起工件表面起皱,影响工件的质量。因此在成型时,应合理选取成型室温度。

④热膨胀系数对翘曲变形的影响

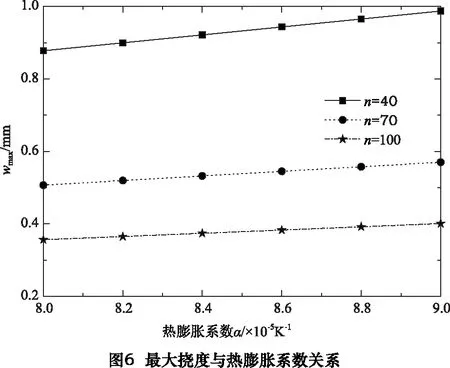

如图6所示,3条曲线分别表示沉积层数n为40、70、100;沉积层厚为0.2 mm;沉积长度为100 mm;成型室温度为70 ℃时,不同热膨胀系数下的最大挠度wmax。由图6知,随着热膨胀系数的增大,最大挠度近似线性递增。故在沉积成型时,为了减小变形量,应选择热膨胀系数相对较小的材料,或者通过改性处理,使材料的热膨胀系数得到改善。

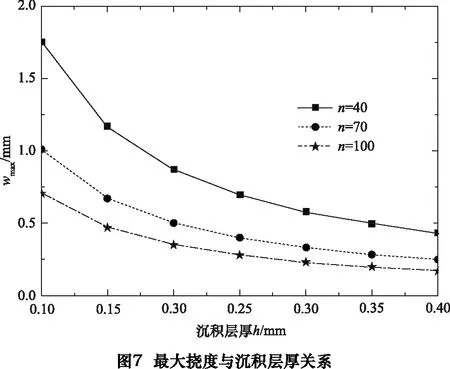

⑤沉积层厚对翘曲变形的影响

如图7所示,三条曲线分别表示沉积层数n为40、70、100;热膨胀系数为8×10-5K-1;沉积长度为100 mm;成型室温度为70 ℃时,不同沉积层厚下的最大挠度wmax。由图7可以看出,沉积层厚的增加有利于减小最大挠度。虽然层厚的增加会使最大挠度变小,但是成型件表面的台阶效应会越来越明显,故而要合理选取沉积层厚。

4 减小工件翘曲变形的措施

从三维打印成型工艺过程来看,工件精度误差主要来源有以下3个方面:

(1)CAD模型离散化后的精度损失。

(2)成型设备的系统误差。

(3)成型过程中的制造误差。

其中(1)是三维打印成型工艺第一步,是在计算机上对所建模型进行离散化,误差是不可避免的,可以通过算法进行优化。(2)是在加工过程中由机器本身产生的原始误差,应该尽可能的优化机器设备来减小。本文所建立的原型翘曲变形数理模型是分析成型过程中的制造误差。从上文的分析中可以看出减小由于成型过程中的制造误差引起的翘曲变形可以从成型材料的属性和成型工艺两个方面入手。

4.1 材料方面

从所建立的翘曲变形数理模型、算例2和图6可以看到,材料的弹性模量、热膨胀系数对翘曲变形有着直接的影响。制备均匀材料时,在满足工件所需的性能情况下应尽可能的选择热膨胀系数相对较小的材料,以减小工件的翘曲变形。在制备功能梯度材料时,应当对材料的制备顺序进行优化,以减小工件翘曲变形。例如算例2中在同种降温梯度下,按照顺序1喷涂得到功能梯度材料所产生的翘曲变形量比顺序2要大的多。

4.2 成型工艺方面

(1)从表1、图2可见,降温梯度对三维打印成型工件的翘曲变形有很大的影响,降温梯度越大,翘曲变形也会相应的变大。同时,不同的成型工艺所产生的翘曲变形也具有很大的差异,保温成型工艺翘曲变形比较小,快速成型工艺产生的翘曲变形相对严重。因此为了减小工件的翘曲变形量,应尽量选择降温梯度较小的制备工艺。

(2)从表2、图3、图7可见,三维打印成型层数、沉积层厚是影响工件翘曲变形的重要因素。由表2、图7可知,制备同一厚度的工件,当分层越多(沉积层厚越小),翘曲变形越严重。同时,层数越少,沉积层厚越大,将会产生较大的台阶效应。因此在制备工件时,应当综合考虑翘曲变形和台阶效应,选择恰当的成型层数(沉积层数)。由图3可知,在层厚一定情况下,工件的最大挠度随着沉积层数的增加而减小,且减小速率在衰减,当达到一定层数后,最大挠度将趋于平坦。在制备工件时,可以先沉积一定层数作为支撑。当制备完成时,将这一定层数的支撑进行剥离。

(3)从图3、4可见,沉积长度是工件产生翘曲变形的一个重要因素,沉积长度越大,翘曲变形量会越大。因此为了减小工件的翘曲变形,应该选择合理的沉积长度,应尽量减少成型大尺寸、薄壁工件。

(4)从图5可见,工件的翘曲变形随着成型室温度的提高而减小。同时对于经历固态-液态-固态成型工艺而言,成型室温度和制备温度越接近,固化的时间会相对越长,易引起工件表面褶皱,影响工件的质量。因此在制备此类工件时,应该综合考虑工件的翘曲变形和表面质量,选择合理的成型室温度。

5 结语

叠层制备技术种类多,应用广泛,尤以三维打印发展迅速。本文针对此类工艺的关键制约因素,充分考虑实际制备工艺,更深入揭示了翘曲变形的成因。

(1)不同于广为采用的同步降温假设,考虑了实际制备过程中梯度降温的事实。根据具体的制备工艺,给出了4种梯度降温模式:同步降温、均等梯度降温、非均等梯度降温、瞬态降温模式。

(2)基于梯度降温假设,分析了叠层制备过程中产生的层间应力,建立了制件的翘曲变形模型。

(3)翘曲变形是影响叠层制件质量的关键因素。根据所建立的翘曲模型,通过3个算例定量地分析了各种工艺参数对最大挠度的影响,为叠层制备工艺优化提供了可靠的理论依据。

[1]Suhir E . Streses in Bi-metal thermostats[J]. Journal of Applied Mechanics, 1986, 53(3):657-660.

[2] Townsend P H, Barnett D M. Elastic relationships in layered composite media with approximation for the case of thin films on a thick substrate[J]. Journal of Applied Physics, 1987, 62(11):4438-4444.

[3] Zhang X C, Xu B S, Wang H D,et al. An analytical model for predicting thermal residual stresses in multilayer coating systems[J]. Thin Solid Films, 2005, 488(1-2):274-282.

[4] Zhang X C, Xu B S, Wang H D,et al. Modeling of the residual stresses in plasma-spraying functionally graded ZrO2/NiCoCrAlY coatings using finite element method[J]. Materials and Design, 2006, 27(4): 308-315.

[5] 舒小平. 功能梯度压电材料壳体热残余应力[J]. 机械强度, 2012, 34 (1):69-76.

[6] 王维, 王兴良, 佟明,等. 选择性激光烧结快速成形制件翘曲变形的研究[J].铸造技术, 2010, (4):507-510.

[7] 闫旭日,颜永年,张人佶,等.分层实体制造中层间应力和翘曲变形的研究[J].机械工程学报, 2003, 39(5):36-40.

[8] 王天明, 习俊通, 金烨. 熔融堆积成形中的原型翘曲变形[J]. 机械工程学报, 2006, 42(3):233-238.

[9] 庞国星. 粉末激光烧结快速成型工艺及后处理涂层研究[D]. 北京:中国矿业大学(北京),2009.

[10] 舒小平. 叠层制备热应力分析[M]. 南京: 南京大学出版社, 2015.