退火处理对成核聚丙烯性能的影响

孟 鑫,公维光,陈伟杰,伍楚诗,盛 艳,罗 吉,辛 忠*

(1.华东理工大学化工学院,上海市多相尺度重点实验室,上海 200237;2.华东理工大学化工学院产品工程系,上海 200237)

0 前言

PP作为一种热塑性塑料,可通过不同的塑化成型工艺制得各种各样满足人们不同需要的制品,因此,日益成为被广泛使用的高分子材料。但PP是一种半结晶聚合物,其结晶性能不仅对最终产品的力学性能和耐热性能有明显的影响,而且其受外界条件的影响也较明显。因此,在PP的成型过程中,往往会因为降温速率过快,来不及形成更有序的晶体,而影响最终产品的性能。加入成核剂来提高PP的结晶速率是一种提高PP结晶能力、改善宏观性能的行之有效的方法。但此方法受成核剂成核能力的影响,无法完全满足产品的性能需求,而退火处理[1]不仅可以在PP一次成型的基础上消除加工过程中形成的残余应力,而且会增大PP的晶体完善程度、减少缺陷,进而改善聚合物的物理性能,是进一步提升产品性能的有效途径。

本文在采用磷酸酯钠盐成核体系调控PP刚性的基础上,通过研究退火时间、退火温度等条件对PP力学性能和结晶性能的影响,以期进一步提升PP的力学性能以及耐热性能,满足高刚、耐热PP的应用需求。

1 实验部分

1.1 主要原料

成核剂2,2’ - 亚甲基双(4,6 - 二叔丁基苯基)磷酸酯钠(NA-40)、硬脂酸钙,工业级,上海晟磐新材料有限公司;

PP粉料,S1003,新疆独山子石油化工有限公司;

抗氧剂,B225,巴斯夫股份有限公司;

滑石粉,BH-934071,泉州市旭丰粉体原料有限公司。

1.2 主要设备及仪器

差示扫描量热仪(DSC),Q2000,美国TA仪器有限公司;

高速混合机,RH10,北京塑料机械厂;

双螺杆挤出机,HT-30,南京橡塑机械厂有限公司;

注塑机,CJ80E,震德塑料机械有限公司;

微机控制电子万能试验机,CMT4204,美特斯工业系统有限公司;

摆锤式冲击实验机,ZBC1400-B,美特斯工业系统有限公司;

热变形/维卡软化点仪,RR/HDV2,英国Ray-Ran测试设备有限公司。

1.3 样品制备

成核PP的制备:将0.2 %(质量分数,下同)的成核剂NA-40、0.12 %的抗氧剂B225、0.05 %的硬脂酸钙加入到1 kg的PP粉料中,进行预混合;将混合好的PP在双螺杆挤出机上进行熔融混合造粒,挤出机一段~七段的温度分别为190、200、200、200、200、200、190 ℃,喂料螺杆转速为20 r/min,主机螺杆转速为200 r/min;然后,将所得粒料经注塑机注塑成力学性能测试标准样条,注塑机一段~三段的温度分别为180、210、220 ℃,注射压力为13 MPa,注射时间为15 s,保压时间为15 s,冷却时间为25 s;

成核PP的退火处理:将上述注塑样条置于真空烘箱中分别在80、100、120 ℃下进行退火处理,退火时间分别为0.5、1.0、1.5、2.0 h,然后自然冷却至室温,并放置48 h后进行性能测试。

1.4 性能测试与结构表征

弯曲模量按GB/T 9341—2008进行测试,弯曲速率为2 mm/min;

拉伸性能按ASTM D638-00进行测试,拉伸速率为50 mm/min;

冲击性能按ASTM D256-00进行测试,缺口悬臂梁模式,缺口形状为V形,摆锤能为2.75 J;

热变形温度按ISO 75-2-2013进行测试,采用平放方式,负荷为0.45 MPa,升温速率为2 ℃/min,跨距为100 mm,标准挠度为0.25 mm;

结晶性能的测试:取约3 mg样品置于测试铝坩埚中,以20 ℃/min的升温速率从40 ℃升温至200 ℃,恒温5 min;以10 ℃/min的降温速率降至40 ℃,记录样品降温过程中的放热变化曲线;再以10 ℃/min的升温速率升温至200 ℃,记录PP二次升温过程中的吸热变化曲线,通过计算熔融吸热曲线的峰面积,并结合式(1)计算PP的结晶度;

(1)

式中Xc——PP的结晶度, %

ΔHm——PP的熔融热焓,J/g

2 结果与讨论

2.1 退火处理对力学性能和热性能的影响

从图1(a)中可以发现,在整个退火过程中,PP的拉伸强度均在38~40 MPa的范围内缓慢上升,并没有发生特别大的变化,说明退火处理对于PP拉伸性能的影响不大。

退火温度/℃:■—80 ●—100 ▲—120(a)拉伸强度 (b)弯曲模量 (c)冲击强度 (d)热变形温度图1 退火对成核PP力学性能和热变形温度的影响Fig.1 Effect of annealing on mechanical properties and HDT of polypropylene system

从图1(b)中可以得到,在相同温度下,PP样品的弯曲模量,随着退火时间的延长呈现先曲折上升而后下降的趋势,并且在相同的退火时间下,更高的退火温度对PP弯曲模量的提升作用更明显。此外,从图1(b)中还可以发现,退火温度对于PP弯曲模量的影响较大,在120 ℃下仅退火0.5 h,其弯曲模量就可达到1 900 MPa以上,并且即便PP在80 ℃退火2 h,其弯曲模量也要远低于其在120 ℃下退火0.5 h的结果。这是因为就PP而言,退火处理会使得PP无定形区的分子链的移动能力提高,从而使所形成的PP的片晶厚度增加,结晶度提升,而这些因素对其弯曲性能的提升具有明显的促进作用[2]。

从中图1(c)中可以得到,退火对于PP冲击强度的影响较小,退火后,材料的冲击强度均在35.0 J/m左右波动。

从图1(d)中可以得到,在一定的退火温度下,随着退火时间的延长,PP样品的热变形温度均有所上升;而在相同的退火时间下,退火温度越高,PP体系的热变形温度也越高。成核PP在120 ℃,经过退火0.5 h后,能够达到最大的热变形温度,为122.7 ℃,相比于未退火样品提升了10.5 ℃。由此可见,较高的退火温度能够在较大程度上提升PP的热变形温度;此外,PP的热变形温度在退火温度不高于80 ℃时,会随着退火时间的延长而缓慢升高,但当退火温度超过100 ℃时,仅需0.5 h就可保证PP的热变形温度达到一个稳定值,且不会随着退火时间的延长出现显著的变化。

2.2 退火处理对结晶性能的影响

通过上述退火处理对PP力学性能和耐热性能的影响研究,发现退火处理对PP的弯曲性能和热变形温度有明显的提升作用。此外,由于材料的微观结构和状态决定着材料的宏观性能,对于PP这种半结晶聚合物而言,结晶度受外界条件的影响,因此退火对PP性能的影响可能与退火所引起的PP的微观晶体结构变化有关。一般而言,退火处理会提高链段的可移动性,从而使其链段进行有序排列,明显提升聚合物的结晶度,进而使得聚合物体系的力学性能得到提升,因此有必要研究退火对PP结晶过程的影响。

从图2中可以得到,同一样品在退火温度相同的条件下,材料的结晶度随退火时间的延长逐渐增大;在退火时间相同的条件下,材料的结晶度随着退火温度的上升而增大,特别是当退火温度为120 ℃时,仅退火0.5 h便可使PP的结晶度达到44 %以上。这主要是因为当温度达到120 ℃以上时,分子链段的可移动性提高,有利于进一步的规整排列,使得晶体更加完善,从而引起结晶度的提高[3]。而当退火温度较低时,分子链段的可移动性较高温时弱一些,需要更长的时间进行有序排列,从而在相同的退火时间下,较低退火温度下材料结晶度的提升没有较高退火温度下的明显。

退火温度/℃:■—80 ●—100 ▲—120图2 退火对成核PP结晶度的影响Fig.2 Effect of annealing on crystallization degree of polypropylene system

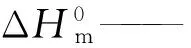

此外,DSC测试发现,经过120 ℃退火的样品,其熔融温度并没有发生明显变化,只是在熔融之前的130 ℃附近出现了一个明显的肩峰(图3),这是由于退火前未结晶的链段在退火过程中经过重新排列形成新的晶型的熔融所引起[4-5]。同时,从图3中还可以发现,肩峰出现的位置比退火温度高约10 ℃,这主要是因为无定形区域的分子链段在退火过程中进行松弛,能够进一步进行规整的排列[6-7],并在原始的较厚的晶片之间形成了新的较薄的晶片[8-9],因而在PP晶体的熔融过程中会有低温的熔融肩峰出现[10]。

退火时间/h:1—0 2—0.5 3—1.0 4—1.5 5—2.0图3 在120 ℃下不同退火时间的样品的DSC升温曲线Fig.3 DSC curves of various samples annealed at 120 ℃

3 结论

(1)成核PP体系的拉伸强度和弯曲模量在退火温度相同的情况下,随着退火时间的延长而增大,而冲击强度的变化却不明显;成核PP在120 ℃退火0.5 h,其拉伸强度从38.0 MPa提高到了39.4 MPa,弯曲模量从1 227 MPa提高到了1 882 MPa,热变形温度从112.2 ℃提高到了122.7 ℃;

(2)在退火温度相同的条件下,成核PP体系的结晶度随着退火时间的延长而增大;在退火时间相同的条件下,PP体系的结晶度随退火温度的升高而增大;在120 ℃下进行退火处理,PP的结晶度提升显著,仅退火0.5 h,PP的结晶度即从36 % 提高到44 %。

[1] 田正昕. β晶型PP的结构与性能[J]. 合成树脂及塑料,2011, 28(5): 25-27.

TIAN Z X. Structure and Properties of β-crystal Polypropylene[J]. Synthetic Resin and Plastics, 2011, 28(5): 25-27.

[2] ALBEROLA N, FUGIER M, PETIT D, et al. Microstructure of Quenched and Annealed Films of Isotactic Poly-propylene[J]. Journal of Materials Science, 1995, 30(5):1 187-1 195.

[3] SAENGSUWAN S. Influence of Annealing on Microstructure & Molecular Orientation, Thermal Behaviour, Mechanical Properties and Their Correlations of Uniaxially Drawn iPP Thin Film[J]. E-polymers, 2016, 8(1):1 289-1 307.

[4] HAN L, LI X, LI Y, et al. Influence of Annealing on Microstructure and Physical Properties of Isotactic Polypropylene/Calcium Carbonate Composites with β-phase Nuclea-ting Agent[J].Materials Science & Engineering A,2010,527(13/14): 3 176-3 185.

[5] ZHU X Y, YAN D Y, FANG Y P. In Situ FTIR Spectroscopic Study of the Conformational Change of Isotactic Polypropylene During the Crystallization Process[J]. Journal of Physical Chemistry B, 2001, 105(50):12 461-12 463.

[6] ZIA Q, MILEVA D, ANDROSCH R. Rigid Amorphous Fraction in Isotactic Polypropylene[J]. Macromolecules, 2008, 41(21):8 095-8 102.

[7] BAI H W, LUO F, ZHOU T N, et al. New Insight on the Annealing Induced Microstructural Changes and Their Roles in the Toughening of β-form Polypropylene[J]. Po-lymer, 2011, 52(10):2 351-2 360.

[8] XU J Z, LIANG Y Y, ZHONG G J, et al. Graphene Oxide Nanosheet Induced Intrachain Conformational Ordering in a Semicrystalline Polymer[J]. Journal of Physical Chemistry Letters, 2012, 3(4):530-535.

[10] ALAMO R G, BROWN G M, MANDELKERN L, et al. A Morphological Study of a Highly Structurally Re-gular Isotactic Poly(propylene) Fraction[J]. Polymer, 1999, 40(14):3 933-3 944.