水泥窑协同处置危险废物典型污染物在水泥熟料中的固化研究

嵇磊,赵旭红,曹培 ,赵宇,孙鹤,黄永胜,韦娟,张广芳,俞刚,吴德厚

1 引言

水泥窑是欧洲及美国、日本等发达国家处理危险废物的重要设施,得到了广泛的认可和应用。发达国家利用水泥窑处置危险废物和城市生活垃圾已经有30多年的历史,积累了丰富的经验,该技术在经济和环保两方面显示出了巨大优势,取得了良好的社会效益、环境效益和经济效益。近年来,我国水泥工业发展迅速,达到了世界先进水平,水泥窑炉分布范围广、产能大,已具备协同处置危险废物的技术条件。

溧阳天山水泥5 000t/d熟料生产线协同处置29 800t/年危险废物项目,是江苏省首条利用水泥窑协同处置危险废物示范线项目,目前处于试生产阶段,迄今已累计协同处置危险废物7 595t。我们考察了在窑况保持稳定的前提下,协同处置含铬(Cr)、铅(Pb)和氯(Cl)的危险废物时,这三种污染物在熟料中的固化情况,同时跟踪化验熟料的游离钙、三率值和28d强度,为进一步优化本项目处置工艺、不断提高处置能力提供依据。

2 原料与分析

2.1 危险废物来源

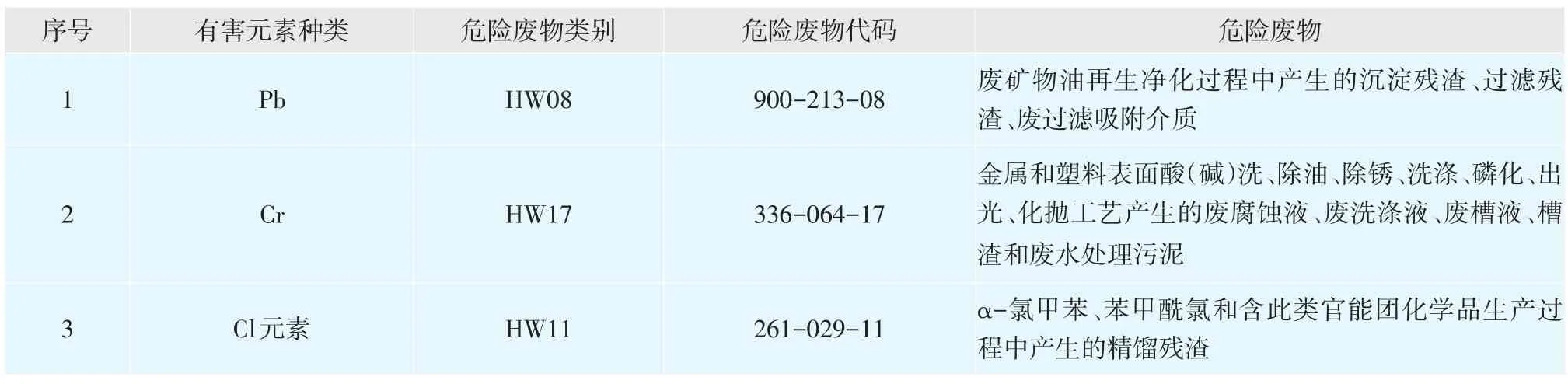

本工业试验所用危险废物来源于江苏某危险废物产生单位,选取Cr、Pb、Cl离子含量较高的危险废物投加,危险废物类别见表1。

2.2 危险废物预处理

选取的危险废物分别经预处理后制作成三种危险废物试样,预处理方式均为“破碎预处理+液固混合”方式,即,将半固态和固态废物经破碎机破碎后,输送至浆状污泥混合器,调质后进行充分混合搅拌,达到固体泵的进料要求和水泥窑入炉焚烧处置的工艺要求。

2.3 原料化学分析及掺配比例

2.3.1生料化学成分分析

入窑生料的化学成分分析结果见表2。

2.3.2危险废物试样成分分析

三种不同类别危险废物经预处理后制成三种危险废物试样,对其中的铬含量、铅含量和氯离子含量进行检测,结果见表3。

2.3.3危险废物投加掺配比例

综合考虑协同处置危险废物对水泥厂水泥质量、余热发电量的影响以及现有投料设备能力的限制,并结合入窑生料及危险废物试样的化学成分分析,确定危险废物投加的掺配比例(见表4)。

表1 工业试验危险废物投加类别及来源

表2 入窑生料中化学成分分析

表3 投加的危险废物试样中污染物成分分析

表4 危险废物投加掺配比例

3 结果与讨论

预处理后的危险废物利用固体泵输送至分解炉合适位置,根据固体泵的泵送频率调整泵送量,持续稳定泵送4h后,开始采集熟料样,分析熟料内三种元素的含量,考察其在熟料内的不同固化情况和熟料质量情况,熟料中的污染物检出限值必须满足表5所列出的标准要求。污染物在熟料中的固化率计算见式(1)所示。

表5 熟料中污染物检测指标

式中:

G1——熟料中污染物固化率,%

M1——熟料产出速率,t/h

C1——熟料中污染物含量,mg/kg

Ma——生料的投加速率,t/h

Ca——生料中污染物含量,mg/kg

3.1 Cr元素固化情况

Cr元素在熟料中的含量检测结果和固化率计算结果见表6,试验组中空白试验危险废物投加量为0,试验A1、A2、A3危险废物投加量分别为2、4、6t/h。根据检测结果,随着危险废物投加量的增加,熟料中Cr含量逐渐升高,分别为51、76、101、127mg/kg,含量都能满足GB 30760-2014的要求。

Cr元素在熟料中的固化率与危险废物投加量的变化趋势见图1,从图1可以看出,Cr元素在熟料中的固化率在90%以上,并且随着危险废物投加量的增加,Cr在熟料中的固化率也随之增加。

3.2 Pb元素迁移转化规律分析

图1 Cr元素在熟料中的固化率

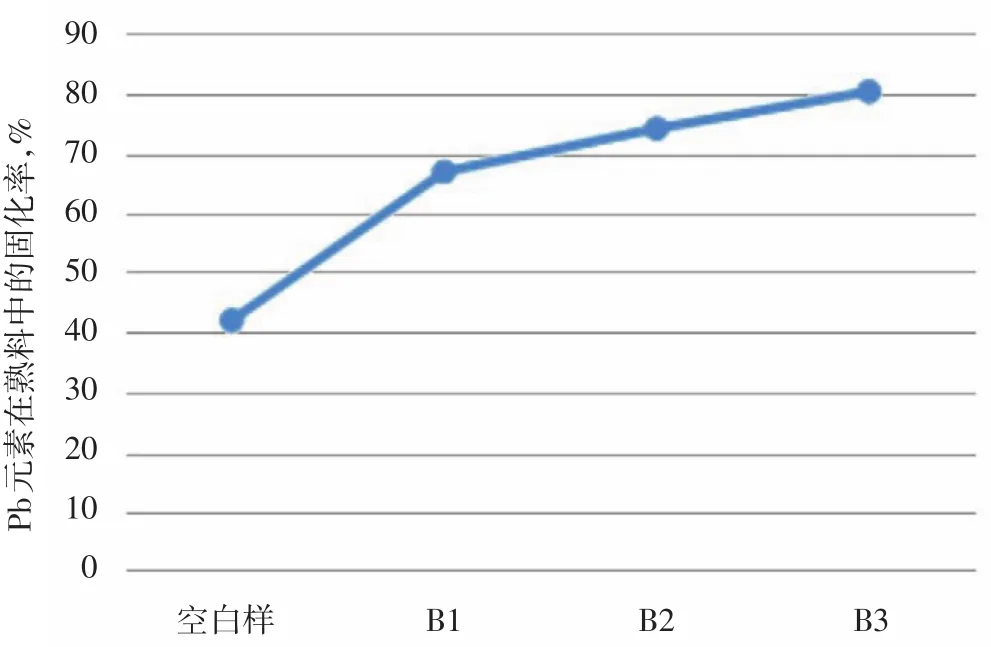

Pb元素在熟料中的含量检测结果和固化率计算结果见表7,试验组中空白试验危险废物投加量为0,试验B1、B2、B3危险废物投加量分别为2、4、6t/h。根据检测结果,随着危险废物投加量的增加,熟料中Pb含量逐渐升高,分别为4.3、15.7、29.9、37.1mg/kg,含量均可满足GB 30760-2014的要求。

Pb元素在熟料中的固化率与危险废物投加量的变化趋势见图2,从图2可以看出,Pb元素在熟料中的固化率在41.85%~80.27%范围内,随着危险废物投加量的增加,熟料中Pb的固化率逐渐升高。

表6 Cr元素的含量检测结果和固化率

表7 Pb元素的含量检测结果和固化率

图2 Pb元素在熟料中的固化率

3.3 Cl离子迁移转化规律分析

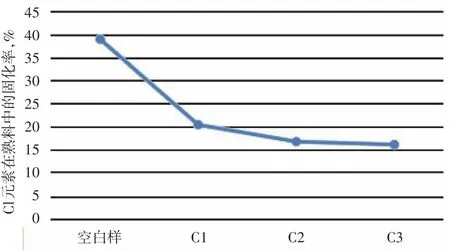

Cl元素在熟料中的含量检测结果和固化率计算结果见表8,试验组中空白试验危险废物投加量为0,试验C1、C2、C3危险废物投加量分别为2、4、6t/h。根据检测结果,随着危险废物投加量的增加,熟料中Cl含量在0.003 1%~0.003 9%范围内逐渐升高,含量都能满足GB 175-2007的要求。

Cl元素在熟料中的固化率与危险废物投加量的变化趋势见图3,从图3可以看出,Cl在熟料中的固化率在16.04%~20.36%范围内,随着危险废物投加量的增加,熟料中Cl的固化率逐渐降低。

图3 Cl元素在熟料中的固化率

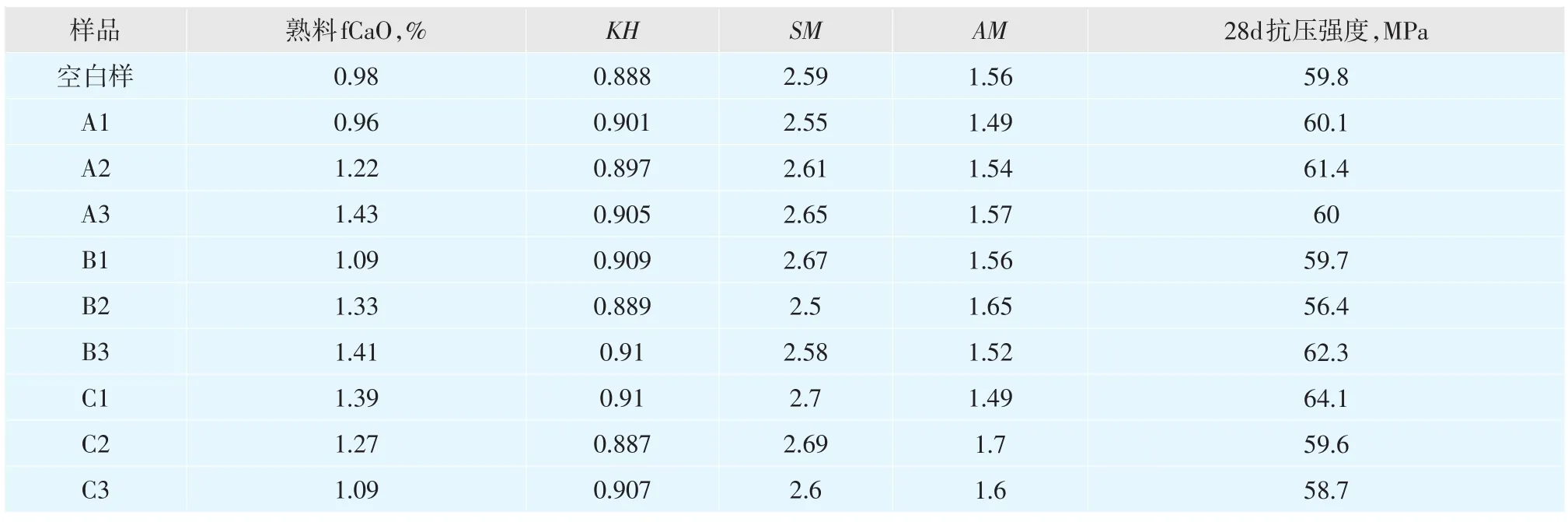

3.4 熟料质量情况

在上述三种危险废物处置的过程中,适时采集熟料样品,跟踪检测熟料的率值和28d强度,检测结果见表9。从表9可以看出,三种危险废物的协同处置量分别从2t/h增加到6t/h,熟料的游离氧化钙含量均<1.5%,在合理范围之内,熟料的三率值和28d抗压强度均符合GB/T 21372-2008《硅酸盐水泥熟料》的要求,未对熟料质量造成明显影响。

4 结语

利用水泥窑协同处置了三种含有害元素的危险废物,考察危险废物中的Cr、Pb和Cl等三种污染元素在熟料中的固化情况,同时考察了熟料的质量情况,得出以下基本规律:

表8 Cl元素的含量检测结果和固化率

表9 熟料的基本化学性能及率值

(1)在水泥窑协同处置含Cr危险废物和含Pb危险废物时,随着Cr和Pb的处置量的增加,这两种元素在熟料中的含量随之增加,其在熟料中的固化率也随之增加,但Cr的固化率明显高于Pb。

(2)在水泥窑协同处置含Cl危险废物时,随着Cl的处置量的增加,Cl元素在熟料中的含量随之下降,其在熟料中的固化率也随之下降,且Cl元素的固化率远远低于重金属Cr和Pb在熟料中的固化率。

(3)在水泥窑协同处置含重金属的危险废物时,只要控制好处置量,重金属在熟料中的含量是能够满足GB 30760-2014《水泥窑协同处置固体废物技术规范》的要求的,熟料的游离氧化钙含量能控制在合理范围之内,熟料的三率值和28d抗压强度也能满足GB/T 21372-2008《硅酸盐水泥熟料》的要求。

近几年,我国水泥行业利用水泥窑协同处置危险废物已取得显著成果,逐步建立起一套较成熟的水泥窑协同处置危险废物的技术体系,随着水泥窑协同处置技术理论与实践的发展,以及相关规范标准和环保法规的健全,该技术的发展前景广阔。■

U型动叶片选粉机通过成果鉴定

2018年2月1日,中国建筑材料联合会在北京组织召开了“U型动叶片选粉机的研究及应用”项目成果鉴定会,该项目由中材国际研究总院、天津水泥工业设计研究院有限公司、中材装备集团有限公司共同承担。经鉴定委员会专家的鉴定,一致同意该科研项目通过科技成果鉴定。

中国水泥协会的王郁涛担任此次鉴定会的主任委员,中国建筑材料联合会副秘书长、科技部部长潘东晖,中材国际研究总院副院长狄东仁、粉磨技术总监柴星腾,河北前进、河北乾宝、重庆西南万州等三家用户代表及会务组的相关人员参加了会议。项目负责人豆海建向与会专家进行了详细的展示。通过与会专家的严密审查和热烈讨论,达成了如下结论:

该项目研发建立了基于转子转动过程的选粉机数值分析研究平台,实现了选粉效率、循环负荷、Trump曲线CFD求解及数据处理、流场网格划分、结构优化仿真计算等,形成了U型动叶片选粉机的设计方法;

开发了立式磨用U型动叶片结构形式的选粉机,显著降低了阻力,提高了选粉效率。本研发成果适应生料、水泥、矿渣等不同物料的系列化产品。

项目已获授权实用新型专利1项,在河北前进冶金科技有限公司、重庆万州西南水泥有限公司等应用一年以上,用户反映系统稳定运行,阻力低。实际应用表明,相比于传统立式磨选粉机阻力降低20%~30%,产量提升10%~15%,系统电耗降低10%~12%。

鉴定委员会专家一致认定,成果的开发与应用对提升我国立式磨选粉机装备水平具有重要推动作用,成果整体技术达到国际先进水平。该项目顺利通过科技成果鉴定。