气相缓蚀剂在原油储罐气相区的防腐蚀性能

,,,, ,

(1. 中国石油大学(华东) 理学院,青岛 266580; 2. 天津大学 电气自动化与工程学院,天津 300072)

随着原油含水量的不断升高和注CO2、O2等三次采油技术的推广,原油品质逐渐劣化,腐蚀性介质含量逐渐升高[1]。由于原油中水、酸性气体的挥发,在原油储罐顶部形成了类似于潮大气腐蚀的气相空间,原油储罐的罐顶会造成严重的腐蚀,这对原油的安全存储和人员的安全作业造成了重大影响[2-4]。因此,有必要研究原油储罐气相区的防腐蚀措施。

添加气相缓蚀剂是一种有效的防腐蚀方法,具有操作简单、见效快、成本低、适用性强等优点,在机械、军工、石油石化、电力、建筑等领域已得到广泛应用[5-7]。张大全等[8]评价了苯甲酸吗啉盐气相缓蚀剂的缓蚀性能,发现该气相缓蚀剂的缓蚀性能优于常用气相缓蚀剂的,且毒性低。邢波等[9]研制出了针对石油工业天然气输送的YH-901型气相缓蚀剂,并测出了其在气相与液相中的缓蚀率,证明了该气相缓蚀剂适用于压气站管道防腐蚀工作。然而,气相缓蚀剂在原油储罐中的应用却研究鲜有报道,其在气相区的防腐蚀性能尚不明确,需要开展进一步的研究。

缓蚀剂加注工艺对发挥其缓蚀性能具有重要作用。传统的液态缓蚀剂加注工艺主要是将缓蚀剂以一定的浓度配制成溶液,缓蚀剂通过在溶液中的扩散吸附到器件上,形成具有保护作用的膜,起到缓蚀作用。然而受空间限制,传统的液相缓蚀剂加注工艺无法应用在原油储罐气相区[10-12]。已有的具有挥发性的固态气相缓蚀剂虽能在一定程度起到缓蚀作用,但由于储罐内部气相区空间较大,仅仅依靠气相缓蚀剂自身的挥发能力不能对整个储罐气相区起到完全防护的作用。因此需要开发新的气相缓蚀剂加注工艺来实现对储罐内部气相区的有效保护。

本工作设计了一种全新的针对原油储罐气相区的气相缓蚀剂加注方法,利用超声波雾化器将缓蚀剂溶液进行雾化,并通过导管加注到气相区中。此外通过模拟原油储罐的服役环境,评价了3种气相缓蚀剂雾化后的缓蚀性能,并确定了最优加注工艺参数。

1 试验

1.1 试样与试剂

试验材料为Q235钢,尺寸为50 mm×25 mm×2 mm。用砂纸(240~1 000 号)逐级打磨试样表面,经无水乙醇清洗、去离子水冲洗后擦干,将试样置于干燥皿中待用。试验所用缓蚀剂为亚硝酸二环己胺(>92.0%),3-氨基-1,2,4-三唑(>96.0%)和1-羟基苯并三氮唑(>99.0%)。3种缓蚀剂均由国药集团化学试剂有限公司生产。

1.2 气相腐蚀环境分析

通过FW-2气体采样泵采集某油田1、2、3号联合站发生严重腐蚀的储罐顶部的气体并用铝箔气体采样袋储存,同时记录储罐内部的温度、压力等工况参数。分析时,ZG-1气体采样泵连接气体检测管从采样袋中抽取规定数量的气体,一定量待测气体通过检测管,检测剂和待测气体反应出现鲜明且稳定的颜色变化层,通过该变色层与玻璃管上的刻度相对照,得到待测气体的准确成分[13-15]。

1.3 气相缓蚀剂雾化加注技术

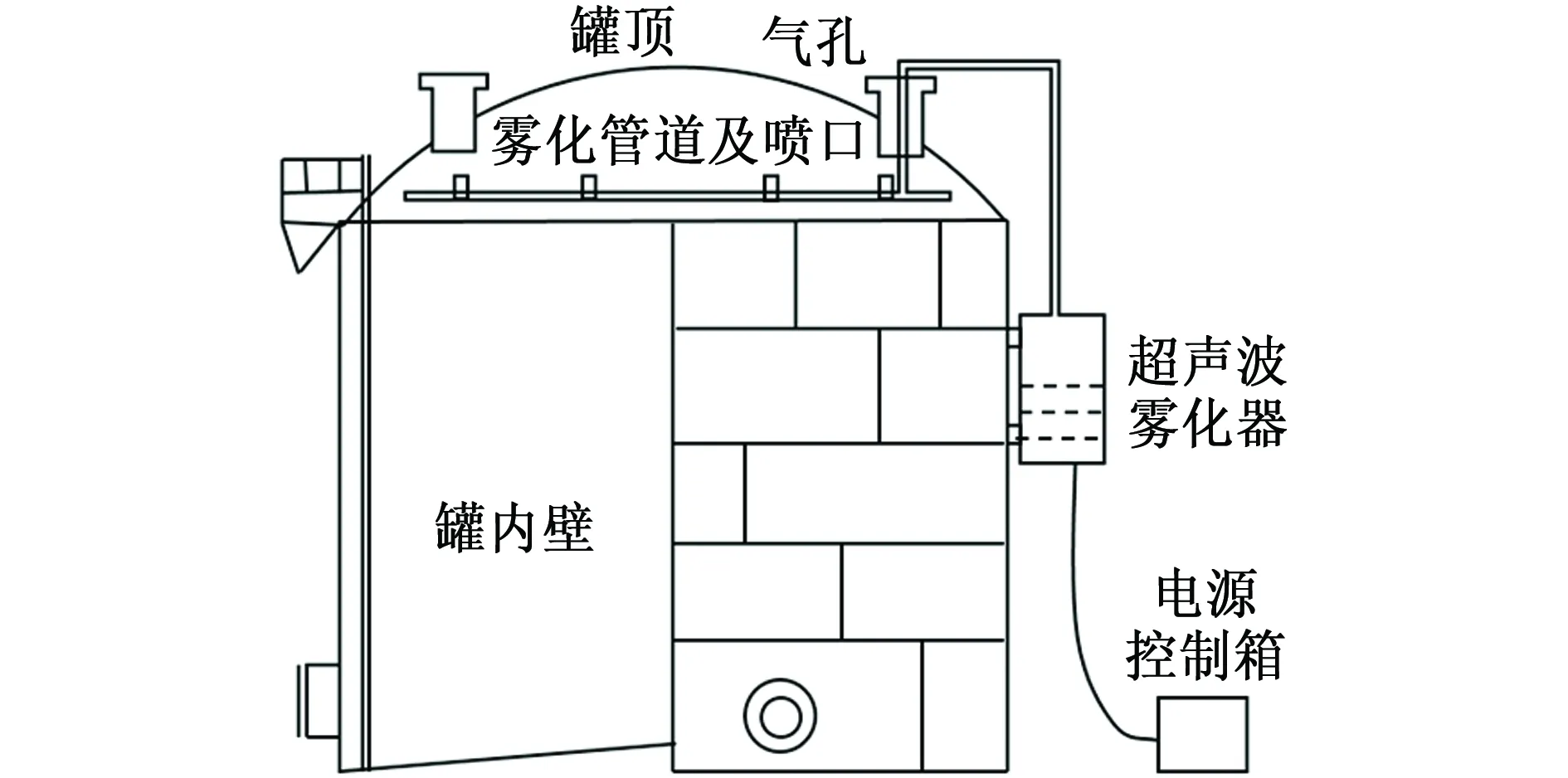

为完善气相缓蚀剂在原油储罐气相区的应用,设计了一种新型气相缓蚀剂加注工艺,如图1所示。气相缓蚀剂溶液在原油储罐外壁设置的超声雾化器(雾化速率7 000 mL/h)中雾化后,通过直径为110 mm 的PVC(聚氯乙烯)管,经气孔通入原油储罐气相区中。罐内管道围绕罐顶设置4~6个喷口,喷口向上。通入的缓蚀剂雾滴可在罐顶内壁凝结,且缓蚀剂雾滴粒径较小,具有较长的滞空时间,由于气相缓蚀剂具有较强的挥发性,在气相区的高温环境中可快速挥发,因此,气相缓蚀剂可扩散到罐顶内壁发挥作用。

1.4 腐蚀挂片试验

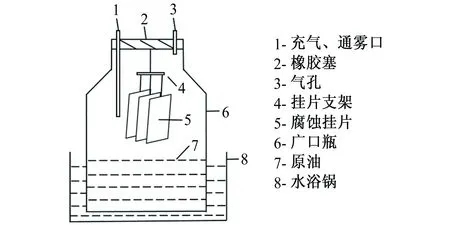

挂片试验在如图2所示的模拟原油储罐环境中进行,每次试验设置3个平行试样以减小试验误差,试验时,将Q235试样通过棉线悬挂在顶部橡胶塞上,试样底端距离腐蚀介质液面30 mm。为保证瓶内压力为常压(0.1 MPa),在橡胶塞中插入一个细玻璃管作为模拟原油储罐气孔,另设置一个导管作为通气口和通雾口。评价缓蚀剂的缓蚀率时,将缓蚀剂配成一定浓度的缓蚀剂溶液,通过超声雾化器雾化后(雾滴粒径为1~5 μm),通过通雾管路通入瓶内。将广口瓶放入水浴锅中,温度设置50 ℃。试验前先通入雾化后的缓蚀剂,时间5 min,随后通入现场采样气体3 L。为保证罐内压力以及雾化的缓蚀剂和罐内腐蚀气体充分混合,通雾期间保持气孔开放,通气期间保持气孔密闭,待通气完成5 min后打开气孔。试验结束后,取出挂片记录其腐蚀形貌,随后用配制的酸洗液[16]清洗腐蚀产物,吹干后用CP225D电子微量分析天平称量,根据式(1)、式(2)分别计算挂片的腐蚀速率和缓蚀剂的缓蚀率[10,17],通过控制不同的喷雾缓蚀剂加入量和喷雾时间间隔,对比试片的腐蚀形貌和腐蚀速率,以确定最佳的原油储罐防腐蚀方案。

图1 气相缓蚀剂雾化加注装置图Fig. 1 The atomization device of gas phase inhibitor

图2 原油储罐模拟装置图Fig. 2 Analog device diagram of crude oil storage tank

(1)

式中:vcorr为均匀腐蚀速率,mm/a;m为试验前的试片质量,g;m1为试验后的试片质量,g;S1为试片的总面积,cm2;ρ为试片的密度,g/cm3;t为试验时间,h。

(2)

式中:η为缓蚀率,%;Δm0为空白试验中试片的质量损失,g;Δm1加药试验中试片的质量损失,g。

2 结果与讨论

2.1 气相区腐蚀环境

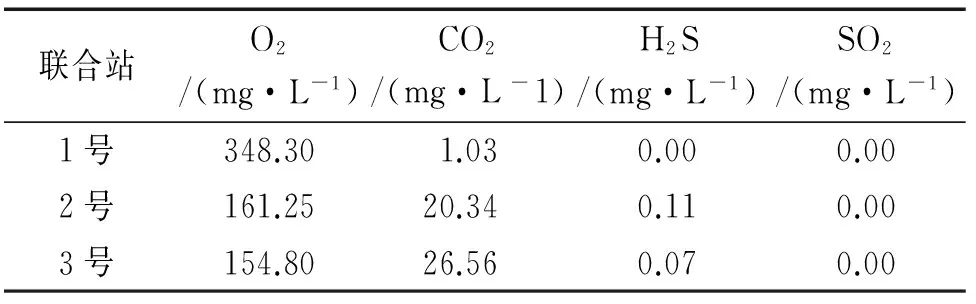

3个联合站常压储罐的温度均为50 ℃,气相区顶部设有通风口,保证罐内压力为常压(0.1 MPa)。现场气体采样分析结果表明,腐蚀介质主要为O2、CO2和H2S,且含量均较高,不含SO2,腐蚀类型主要为以上3种腐蚀介质溶解于罐顶冷凝水中产生的酸性腐蚀[18-20]。

表1 联合站常压储罐气相区腐蚀介质的含量Tab. 1 The corrosion medium content in the gas phase zone of joint stations

2.2 气相缓蚀剂优选

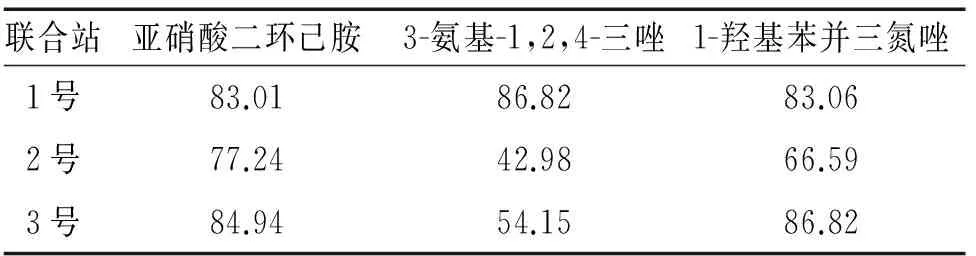

通过挂片试验对亚硝酸二环己胺、3-氨基-1,2,4-三唑、1-羟基苯并三氮唑3种常用的气相缓蚀剂进行气相区防腐蚀性能研究,试验过程中采用100 mg/L缓蚀剂溶液进行雾化,每隔24 h喷雾一次,周期3 d,计算腐蚀速率和缓蚀率,见图3和表2。

图3 不同气相缓蚀剂的腐蚀速率Fig. 3 The corrosion rates of various corrosion inhibitors

由图3可见:未添加缓蚀剂时,3个联合站气相区的腐蚀速率相近,均为0.03~0.05 mm/a。且其腐蚀形貌主要为局部腐蚀,腐蚀产物为一层疏松的红色氧化物。通入雾化气相缓蚀剂溶液后,3个联合站气相区的腐蚀速率均大幅度降低,远低于国家标准SY/T 5329-1994(<0.076 mm/a)的要求,这证明添加雾化气相缓蚀剂是一种有效的防腐蚀方法。

表2 不同气相缓蚀剂的缓蚀率Tab. 2 The corrosion inhibition efficency of various corrosion inhibitors %

由表2可见:不同的气相缓蚀剂在不同联合站的缓蚀效果也各不相同。3-氨基-1,2,4三唑除在1号联合站的缓蚀率较高,达到77.24%,而其在2号和3号联合站的缓蚀率只有44.98%和66.59%,在不同气相环境中的性能不稳定。1-羟基苯并三氮唑除在2号联合站的缓蚀率只有54.15%外,在另2个联合站的缓蚀率均大于80%。亚硝酸二环已胺在3个联合站中的性能较为稳定,缓蚀率均大于83%,且生产工艺成熟、价格便宜,因此,选用亚硝酸二环已胺。

2.3 最佳投放量

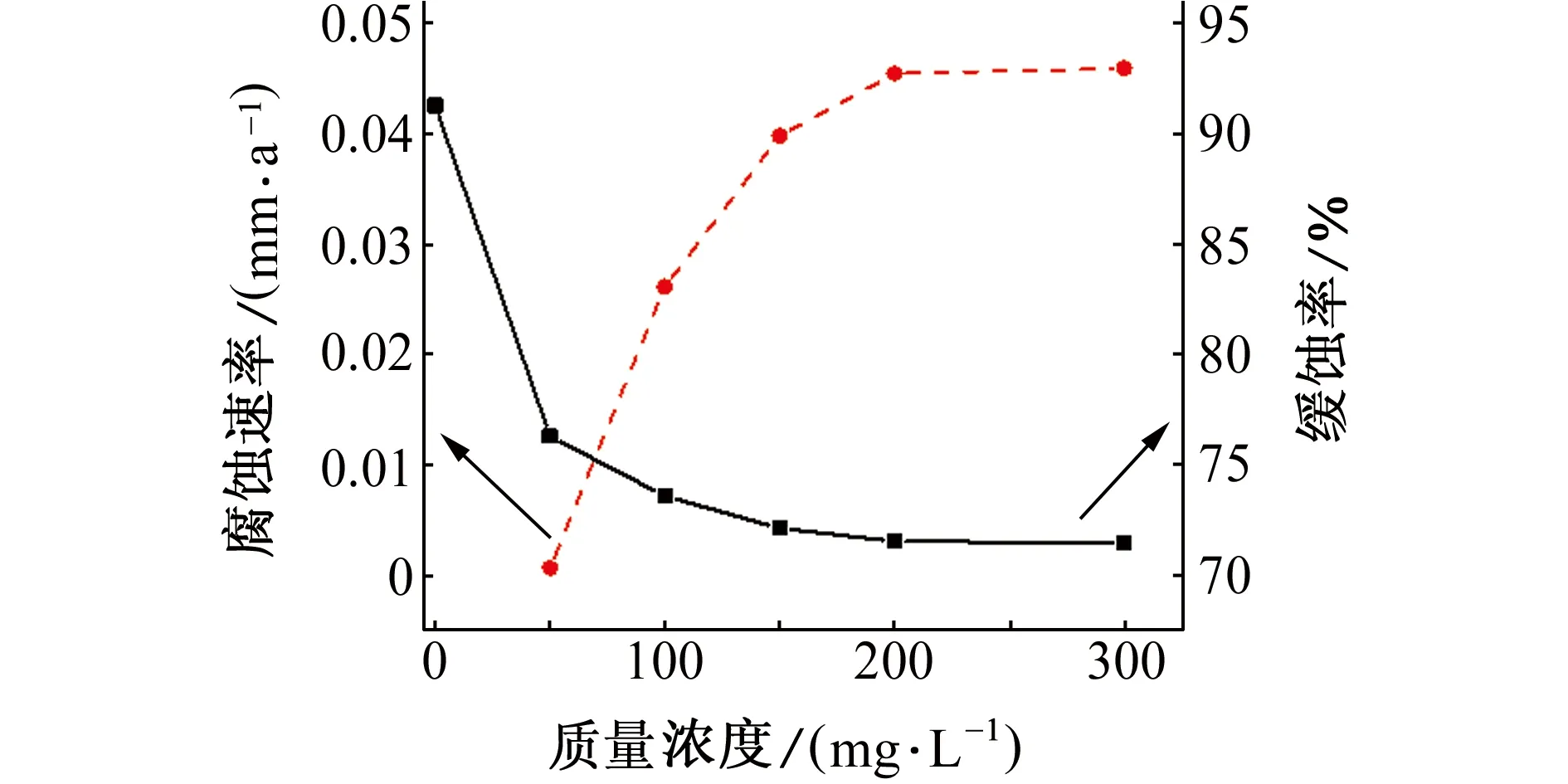

3号联合站的腐蚀速率最大,选择3号联合站的腐蚀环境进行最佳投放量和喷雾时间间隔的研究。亚硝酸二环已胺质量浓度为50,100,150,200,300 mg/L,通过超声波雾化器雾化后通入大广口瓶,每隔24 h通雾一次,周期3 d,观察挂片的腐蚀形貌并计算腐蚀速率。

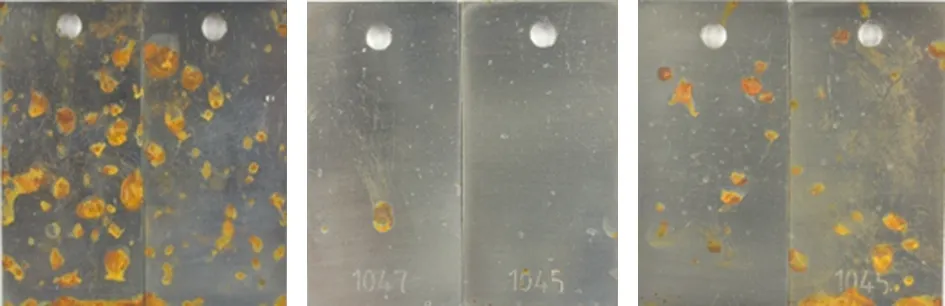

由图4和图5可见:在空白试验中,挂片表面有疏松且不均匀的红色氧化产物,未腐蚀区域仍保留着金属光泽,清除腐蚀产物后发现表面腐蚀严重并伴随严重点蚀,腐蚀速率达到0.042 5 mm/a;添加亚硝酸二环已胺后,试片表面的氧化产物明显减少且变薄,但仍有轻微的局部腐蚀。当缓蚀剂的加入量为100 mg/L时,试片只有少数几个腐蚀斑点,此时缓蚀率达到83.06%。继续增加缓蚀剂的量至200 mg/L,试片表面已经基本看不到宏观腐蚀斑点,缓蚀率高达92.71%。这表明通过喷雾形式将缓蚀剂应用于气相环境中起到了良好的防腐蚀效果。继续增加缓蚀剂的量,缓蚀率增速逐渐变缓,综合成本和防腐蚀效果考虑,最经济的雾化缓蚀剂加入量为200 mg/L。

2.4 最佳喷雾时间间隔

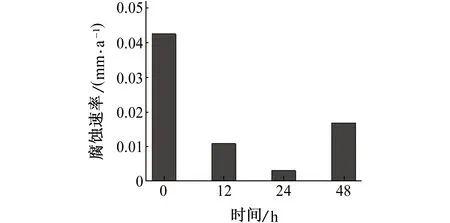

缓蚀剂通过在基体表面形成缓蚀剂保护膜进而达到保护作用,但在雾化法加注缓蚀剂的过程中,缓蚀剂膜的作用时间有限。因此,设置12 h、24 h和48 h 3个不同的喷雾时间间隔,探究在缓蚀剂加入量为200 mg/L时,不同喷雾时间间隔对挂片腐蚀程度的影响。

(a) 空白(b) 50 mg/L(c) 100 mg/L (d) 200 mg/L (e) 300 mg/L图4 试样在3号联合站含量不同亚硝酸二环己胺喷雾环境中的宏观腐蚀形貌Fig. 4 Macroscopic corrosion morphology of the samples in the environment of No. 3 combination station containing different content of dicyclohexyl nitrite

图5 试样在3号合站联含不同量亚硝酸二环已胺喷雾环境中的腐蚀速率及亚硝酸二环已胺缓蚀率Fig. 5 Corrosion rates of samples in the environment of No. 3 combination station containing different content of dicyclohexyl nitrite

由图6可见:喷雾时间间隔为24 h时,挂片腐蚀程度最轻,只有极小部分的锈迹,挂片基本保留着金属光泽。由图7可知:缓蚀剂加入量为200 mg/L,喷雾时间间隔为12,24,48 h的条件下,缓蚀剂起到了较好的防护效果,挂片的腐蚀速率均小于国家标准SY/T 5329-1994要求(<0.076 mm/a)。但在喷雾时间间隔为12 h和48 h时,挂片腐蚀更为严重,出现了大面积的黄褐色斑点,对应的缓蚀率分别为74.35%和60.47%。综合经济性和耐蚀性,亚硝酸二环已胺的最佳喷雾时间间隔为24 h。

(a) 12 h (b) 24 h (c) 48 h图6 试样在不同缓蚀剂投加间隔下的腐蚀形貌Fig. 6 Corrosion morphology of samples at different inhibitor dosing intervals

图7 不同投加间隔下亚硝酸二环己胺的缓蚀性能Fig. 7 Corrosion inhibition performance of dicyclohexyl nitrite at different dosing intervals

3 结论

(1) 原油储罐气相区腐蚀介质主要为O2、CO2和H2S,腐蚀类型主要为以上3种腐蚀介质溶解于罐顶冷凝水中产生的酸性腐蚀。

(2) 未添加缓蚀剂时,气相区腐蚀较为严重,通过喷雾形式添加气相缓蚀剂能够起到良好的防腐蚀效果。

(3) 在3种气相缓蚀剂中,亚硝酸二环已胺性能较为稳定,能有效减轻3个联合站气相区的腐蚀。

(4) 综合经济性和防护效果,当亚硝酸二环已胺加入量为200 mg/L,喷雾时间间隔为24 h时,达到最佳防腐蚀效果,缓蚀率达到92.71%。

参考文献:

[1]申满对,吴德良. 劣质原油加工及其主要环境问题与对策[J]. 炼油技术与工程,2011,41(7):39-45.

[2]ZHAO X E,JIANG J C. Corrosion failure analysis of oil tanks by means of fault treeanalysis[J]. Corrosion Science & Protection Technology,2006,18(3):213-216.

[3]王军,李自力,毕海胜,等. 保温原油储罐外壁腐蚀成因及防腐蚀措施[J]. 腐蚀与防护,2014,35(9):935-939.

[4]吴建平. 重质油储罐罐顶内腐蚀分析及对策[J]. 油气储运,2009,28(1):36-37.

[5]SUBRAMANIAN A,VASUDEVAN T,NATESAN M,et al. An overview:vapor phase corrosion inhibitors[J]. Corrosion,2012,56(2):144-155.

[6]CHEN Z,HUANG L,ZHANG G,et al. Benzotriazole as a volatile corrosion inhibitor during the early stage of copper corrosion under adsorbed thin electrolyte layers[J]. Corrosion Science,2012,65:214-222.

[7]SUN S,GENG Y,TIAN L,et al. Density functional theory study of imidazole,benzimidazole and 2-mercaptobenzimidazole adsorption onto clean Cu(111) surface[J]. Corrosion Science,2012,63(5):140-147.

[8]张大全,俞路,陆柱. 苯甲酸吗啉盐气相缓蚀性能的研究[J]. 腐蚀与防护,1998(6):250-252.

[9]邢波,檀秀萍. 压气站YH-901气相缓蚀剂的研制与应用[J]. 油气储运,2004,23(12):44-46.

[10]秦开明,彭建国,李芳,等. N80钢CO2腐蚀缓蚀剂筛选及性能评价[J]. 管道技术与设备,2013(6):30-32.

[12]ZHAO J,DUAN H,JIANG R. Synergistic corrosion inhibition effect of quinoline quaternary ammonium salt and Gemini surfactant in H2S and CO2saturated brine solution[J]. Corrosion Science,2015,91:108-119.

[13]余进. 气体检测管的原理及使用[J]. 中国煤炭,1999,25(10):31-33.

[14]赵寿堂,杨冬萍,王栋. 气体检测管法的研究[J]. 安全,1995(4):1-4.

[15]李官贤,吴佛运. 低浓度气体检测管及其采样装置的研究[J]. 解放军预防医学杂志,1998(3):183-187.

[16]李祯,孙阳超,郭蒙蒙,等. N80、45#、20#钢在京11区块注入水中的腐蚀规律[J]. 表面技术,2016(11):99-105.

[17]王秀梅,万晔,杨怀玉. 双苯并咪唑化合物对碳钢在H2SO4溶液中的缓蚀作用[J]. 腐蚀科学与防护技术,2012,24(4):296-300.

[18]张耀,郑峥. 储油罐腐蚀特征及失效分析[J]. 石油化工腐蚀与防护,2004,21(2):40-42.

[19]洪明东. 地面钢质原油储罐的腐蚀与防护[J]. 石油化工腐蚀与防护,2008,25(3):17-20.

[20]张峰杰. 大型原油储罐腐蚀的原因分析及防护对策[J]. 石油库与加油站,2008,17(2):40-44.