极板分切与清洁化生产

沈旭培,熊正林,方明学,杨新明

(天能电池集团有限公司,浙江 湖州 313100)

0 引言

随着铅蓄电池市场需求量的增加,各企业日渐趋向于满负荷的社会化大生产状态。产量的提升对生产环境带来更严峻的考验,势必将采用更先进的生产工艺、更先进的生产设备和更先进的环保设备,以确保环境指数达到标准要求。

铅蓄电池的制造工艺[1]主要是:极板制造—电池配装—电池化成—电池包装。在极板制造工艺中,极板分切工序产生的污染较为严重,主要来自于分切过程中所产生的废料。多年来,各厂家也在极板设计、切刀结构和分切方式上做了不少改善,大致总结为锯切和剪切 2 种不同的工艺。这 2 种工艺各有利弊:锯切工艺对极板的损伤相对较少,但是产生的粉尘较多,污染环境,且废料处理困难;剪切工艺产生的粉尘相对较少,但是刀片容易发生漂移,对极板造成的损伤不容忽视。

本文中,笔者结合锯切工艺和剪切工艺的优、缺点,介绍一种使用新结构切刀装置进行极板分切的工艺,同时将分切后的废料在最短的时间内统一回收、熔炼及成型待用。

1 现状分析

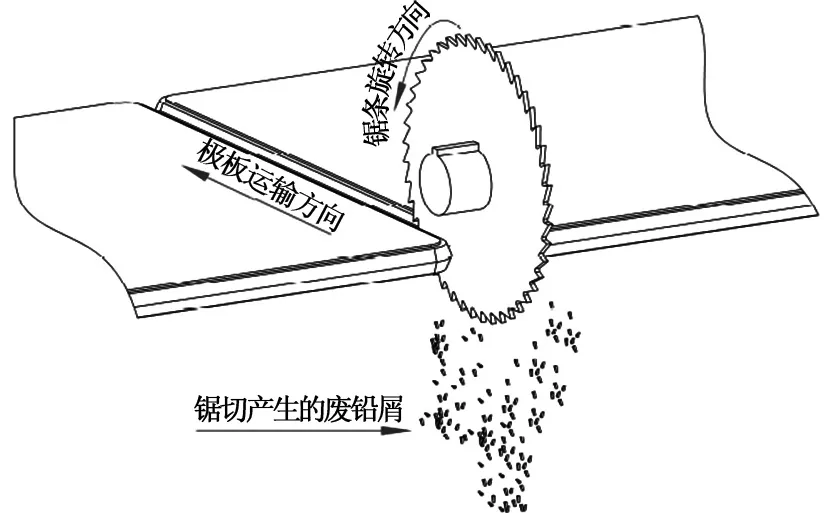

1.1 锯切结构

锯切结构的生产工艺是将锯片对齐极板连接处(见图 1),通过锯片旋转的方式,将极板分切开。在整个生产过程中,连接处的铅变成大量的铅屑,且铅屑均处于飞扬状态(见图 2),给环境造成极其严重的污染。同时,因飞扬的铅屑难以收集,回收的成本也较高。

图1 极板连接处

图2 锯片分切过程

1.2 剪切结构

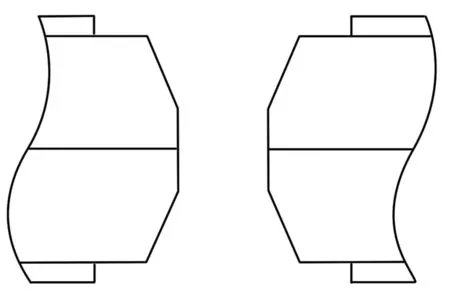

剪切结构的生产工艺是在极板两面分别装有滚剪刀片(见图 3),通过极板的水平移动和滚剪刀片的旋转和挤压,将极板连接处剪开。由于刀片挤压极板时产生的作用力较大[2],不同程度地破坏了极板底部的铅膏组织;而分切后极板的连接部分仍残留于极板底部(见图 4),增加了后续研磨的难度;又因为刀片较薄,在旋转时会不同程度地发生漂移,导致刀片方向改变,损伤了极板底部的边框(见图 5),增加了极板报废率。

图3 刀片分切过程

图4 剪切后极板

图5 受损伤的极板

2 清洁化生产的实现

2.1 剪切刀片的设计

无论是锯切工艺还是剪切工艺其焦点在于对极板连接处的处理。锯切工艺将连接处锯切成铅屑,导致污染;剪切工艺因刀片的漂移而损伤了极板,同时又因在连接处挤压的作用力较大,使极板底部变形[3]。综合 2 种工艺的弊端,笔者设计出一种新结构的双排滚剪刀片(见图 6)。根据极板连接处宽度的不同,使刀片之间的距离与连接处的宽度相当。刀片沿极板底部将连接处整体分切成废铅丝(见图7)。分切后的极板底部相对光滑平整(见图 8),大幅度地降低了后续研磨工序的难度。

图6 双排滚剪刀片

图7 双排滚剪刀片分切过程

图8 分切后极板

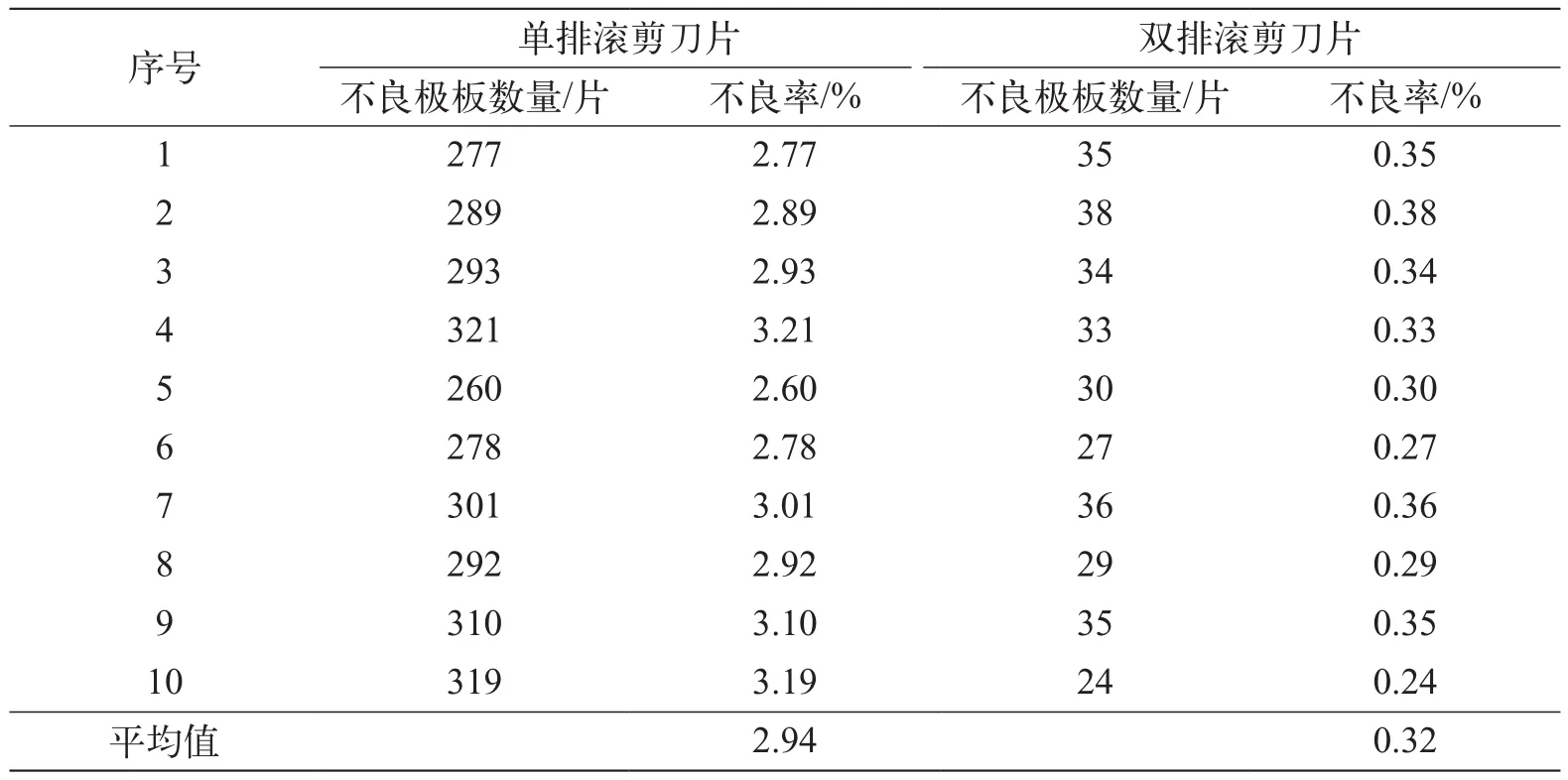

2.2 合格率的提升

相对于单排滚剪刀片(见图 3)而言,双排滚剪刀片在结构上明显减少了刀片漂移的现象,几乎不会对极板底部造成损伤,降低了极板分切不良率。对 2 种滚剪刀片的生产过程进行数据跟踪统计结果见表 1。每天记录 1 万片(连片)极板,连续记录 10 d。

表1 不同结构滚剪刀片分切极板不良率统计表

2.3 废料的回收处理

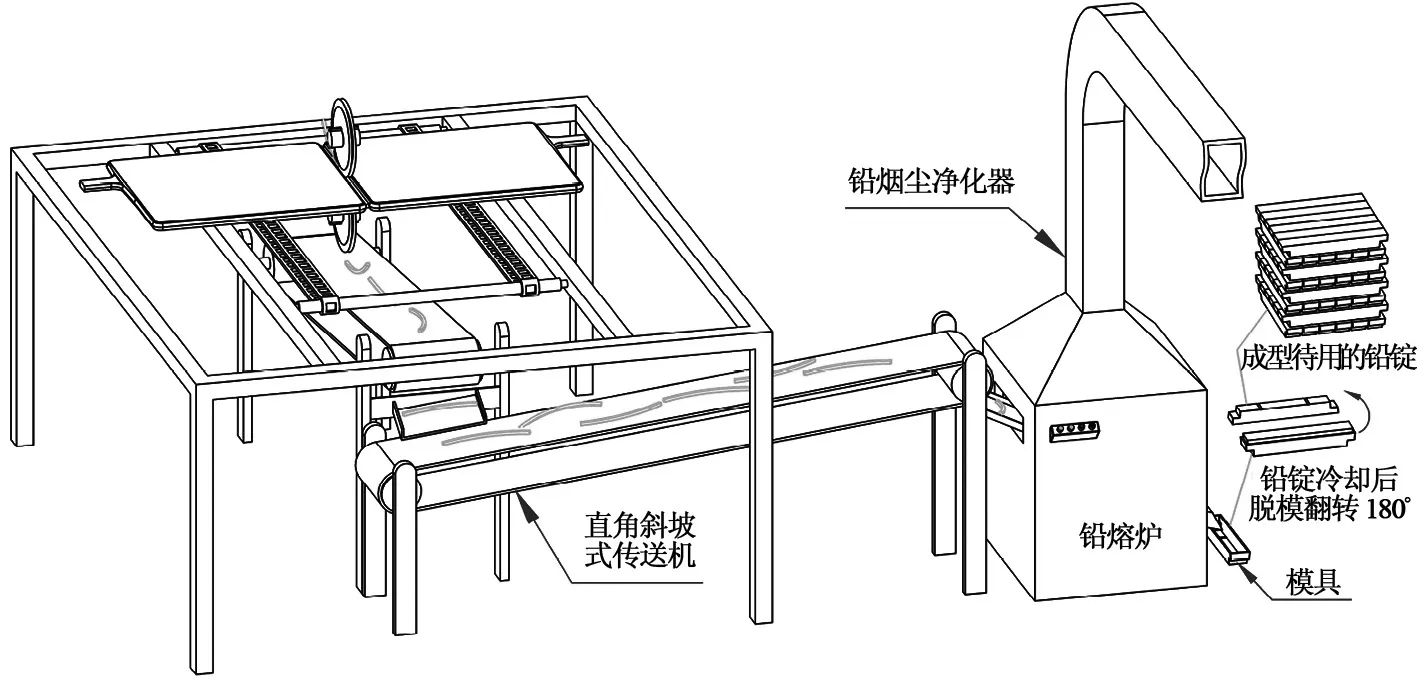

如前所述,锯切产生的废铅屑和剪切后研磨产生的废铅末是难以收集的。并且,由于表面积较大,易被氧化,在收集的过程中所渗入的杂质相对较多,回收使用这些废铅屑和铅末的难度增大。目前,大部分生产厂家采取的方法是将废铅屑收集于周转盒中,然后再运往熔炼炉的回收方法,既增加回收难度又增加回收成本。相对于废铅屑和废铅末来说,废铅丝更容易收集和回收利用。笔者采用分切、回收、熔炼和成型一体化的方式[4],在改造分片机的同时,增加直角斜坡式传送机、熔炼炉、环保设备,及铅锭成型模具等装置(图 9),使废铅丝在产生后的短时间内统一回收并熔炼成型为铅锭,以待用[5-6]。

图9 分切、传输、熔炼工艺流程图

2.4 废料回收量

铅丝与铅屑相比,既改善了环境,又降低了回收难度,更提高了回收率。据部分厂家统计,锯切和剪切工艺所产生废料的回收率均在 58%~73%,而铅丝的回收率高达 95%~98%,且回收过程相对简单,回收时间较短。

如以实际生产中 SQ100 分片机(武汉产)分切 QZ16.5Ah 正极板(湖州产)为例,计算废铅料回收量:极板连接处长 155 mm,宽 1.8 mm,厚 1.6 mm,分切后废铅丝宽度计 1.7 mm。每双片极板产生废铅丝的质量m0= (155 mm ×1.7 mm×1.6 mm) ×11.3437 g/cm3= 4.782 g ≈ 4.8 g 。如每台分片机的分切速度的为 100~110 双片/min,每天按工作 10 h 计算,分片机利用率按 92% 计算,则每天产生废铅丝质量m=10 h × (100~110) 双片/min × 4.8 g/双片× 92%= (264 960~291 456) g ≈(0.265~0.291) t。根据废铅丝每天的产生量和转换率,可计算出每台机器每天可回收铅锭的总量见表2 。由表 2 统计的数据可知,每台机器每天可回收的铅锭量约为 0.252~0.286 t。

表2 每台机器每天可回收铅锭量统计表

3 结束语

采用双排剪切刀片将极板连接处分切成铅丝,可以提高废铅料的回收利用率、降低极板分切不良率和减少分切过程中的环境污染。由于连接处分切后成丝状,更容易回收,回收率提高了。因此,将分片机改造为分片、回收和熔炼成一体化的结构和工艺,使废料回收周期缩短,从成本上、效率上和环境上值得推广使用。然而,刀片精度的提高和成本的增加却不容忽视,以及分片、回收和熔炼成一体化生产线的布局需要根据各生产企业的实际情况进行合理的规划。

参考文献:

[1]伊晓波.铅酸蓄电池制造与过程控制[M].北京:机械工业出版社, 2004.

[2]闻邦椿.机械设计手册: 第1卷[M].北京: 机械工业出版社, 2010.

[3]刘广林.铅酸蓄电池工艺学概论[M].机械工业出版社, 2011.

[4]吴健, 韩荣第.现代机械加工新技术[M].北京: 电子工业出版社, 2017.

[5]邱广涛, 潘继先, 黄伟昌, 等.铅酸蓄电池极板清洁生产的研究[J].蓄电池, 2011, 48(5):195-199.doi:10.3969/j.issn.1006-0847.2011.05.001.

[6]程艳青.极板清洁化生产工艺研究[C]//全国铅酸蓄电池学术年会.2009.