固化室中风循环方式对极板一致性的影响

闫新华,马洪涛,张凯,李娟

(1.河南超威电源有限公司,河南 沁阳 454550;2.超威电源有限公司,浙江 长兴 313100)

0 引言

电动车电池寿命终止主要是由电池组中各单只电池性能不一致所致[1],而单只电池性能不一致主要表现为电池各单体之间的不一致性,在寿命循环中落后的单体寿命提前终止,从而导致电池组寿命终止。对寿命提前终止电池的单体进行解剖发现,引起电池寿命终止的主要原因是正极板活性物质脱落等[2]。在电池生产中,极板的固化工序是影响极板的质量,及其一致性的重要工序[3]。笔者通过研究不同风循环方式的固化室中关键点位的参数、达到设定值所需的时间、板栅腐蚀层厚度[4]和固化后极板成分,分析风循环方式对极板一致性的影响。

1 实验

1.1 测试空载时固化室关键点位风速

有 3 种固化室(编号 A、B、C),其尺寸均为 3 m× 6.5 m×3 m(宽×深×高)。各固化室中风循环方向如图 1 所示:固化室 A 中下部送风,上部出风;固化室 B 中两侧送风,上部出风;固化室C 中一侧送风,一侧出风( ①~㉖为监测点位)。

图1 固化室中风循环方向示意图

图2 是固化室空载时关键监测点位的风速图。由图 2 可知,在固化室 A 中,由于采用下部送风,上部出风的风循环方式,各监测点位风速的一致性均比采用另外 2 种风循环方式(固化室 B、C 中)的好。并且,对于下部送风,上部出风的风循环方式,大固化室中各点位的循环风速比中、小固化室中的稳定。如果固化室的大小相同,对于固化室 A中的送风方式,风速基本维持在 2 m/s 左右,比较一致,而对于固化室 B 和 C 中的送风方式,不同位置的风速相差极大,有的区域风速高达 9 m/s,有的区域风速只有 2 m/s 左右,还有风速接近 0 m/s的盲区。

图2 固化室 A、B、C 中各监测点位的风速

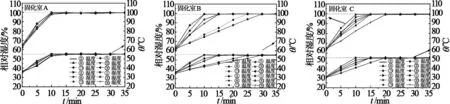

1.2 负载时固化室关键点位温、湿度达设定值所用时间对比

根据第1.1 节的测试结果可知,选择下部送风,上部出风的大固化室时,空载时各点位风速的一致性较好。但是,考虑到生产的经济性和适用性,在保证固化室空载时各点位风速一致性的前提下,需要进一步探究负载时固化室的各项条件的一致性。对每种固化室,设定循环风机的转速为其最大转速的 75%,温度 55 ℃,相对湿度 99.9%,以监测点 ②⑤⑧⑳㉓㉖ 为代表,探究满负载运行时,在各关键区域,历经多长时间温、湿度可以达到设定值。从图 3 中可以看出,当固化室有负载时,在固化室 A 中所有监测点位,经过 10 min 左右,温度就可达到设定的 55 ℃,湿度达到 99.0%;在固化室 B、C 内不同区域,各监测点位的温、湿度达到工艺设定值所用的时间相差比较大,快的在10 min 之内,慢的如固化室 B 的中间下部监测点⑳ 需 30 min,固化室 C 的中间上部监测点 ㉖ 需20 min。因此,固化室 B 和 C 的内部各项条件的一致性较差。

图3 固化室 A、B、C 负载时温、湿度图

1.3 风循环方式对固化期间极板一致性的影响

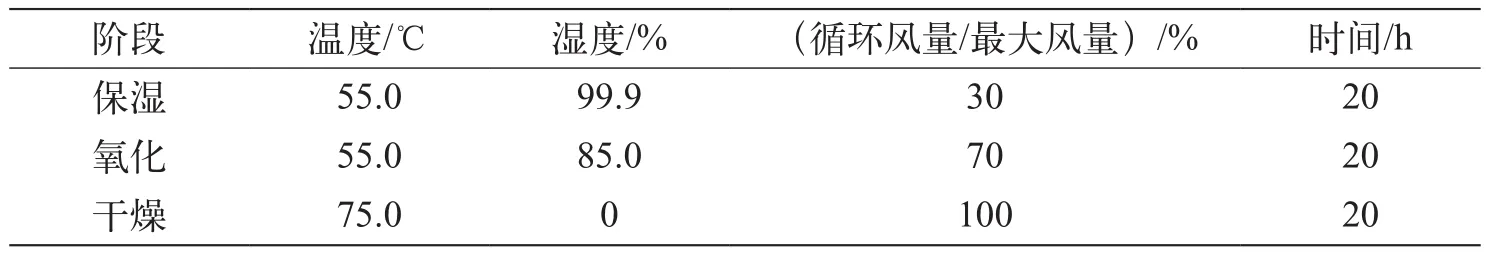

以现有的固化工艺(见表 1)对生极板进行固化。在保湿阶段,一般要求极板失去水的质量不超过极板总质量的 3%,因此要求湿度大,循环风量小。在氧化阶段内,要使得游离铅匀速氧化,因此要使温度适当高,湿度适中,循环风量大,保证生极板活物质内部水分扩散速度略大于表面水分的汽化速度,以及生极板活物质内游离铅基本上被氧化。在干燥阶段,必须得提高室温,降低相对湿度,控制生极板内ω(H2O)<1% 和ω(游离铅)<3%,增加氧向生极板活物质内部扩散的速度。最后,通过极板的失水速度,以及极板中游离铅含量随时间的变化,探究固化室中风循环方式对生极板固化一致性的影响。

表1 极板固化工艺参数

从图4中可以看出:在固化室 A 中,在整个固化过程第22~33 h(氧化阶段)内,固化室上、中、下部游离铅含量的变化稍微有些差异,但下部的游离铅氧化所用的时间相对少 2~4 h;从氧化阶段开始,伴随着游离铅氧化的进行,含水量持续降低,同样在固化室上、中、下部稍微有些差异。固化室 B 中,从整个固化过程的第6 h(保湿阶段)开始,游离铅持续被氧化,直到第36 h 固化室内所有监测点位的游离铅含量变化差异比较大,除监测点 ⑳ 以外,在其他各监测点位极板游离铅含量开始缓慢下降,同样在固化室下部区域游离铅氧化速度较快;从固化的第21 h(氧化阶段)至第60 h(干燥阶段结束),在固化室上、中、下部含水量一直有差异。在固化室 C 中,从整个固化的第4 h(保湿阶段)开始,持续到第40 h(氧化阶段),各监测点位的游离铅含量在缓慢变化,但彼此之间的差异比较大;含水量同样有差异。总之,固化室A 中的极板含水量和游离铅含量的一致性较好,而固化室 B、C 中的极板含水量和游离铅含量的一致性较差。

图4 各监测位点位极板中含水量和游离铅含量的变化

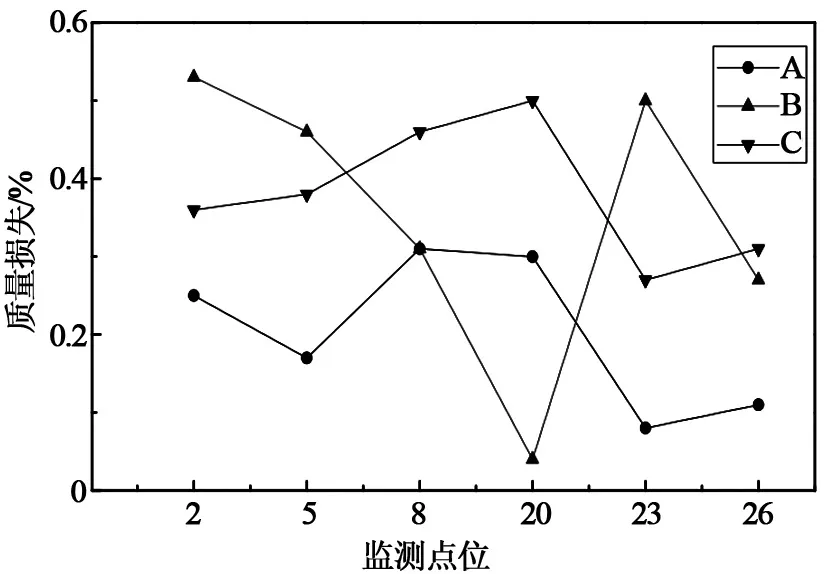

1.4 固化后极板性能一致性

1.4.1 极板跌落强度

极板跌落强度能直观反映铅膏和板栅的结合力,而极板跌落强度的大小取决于极板固化的效果。按标准要求,极板跌落强度应 ≤ 1%。各固化室关键监测点位的极板跌落强度见图 5。固化室 A中各监测点位的极板跌落强度在 0.07%~0.3%之间;固化室 B 中各监测点位的极板跌落强度在0.03%~0.52% 之间,C 固化室中各监测点位的极板跌落强度在 0.27%~0.52% 之间。比较而言,固化室 A 中极板跌落强度波动小,一致性好。

图5 固化室 A、B、C 中关键点位固化后极板跌落强度

1.4.2 固化后极板腐蚀层厚度

在固化过程中,板栅与活性物质接触的界面会通过氧化形成一层腐蚀膜。腐蚀层的形成大大地改善了板栅与活性物质的之间的结合力,可以有效地防止极板活性物质脱落,从而保证电池的性能。对于这种腐蚀膜,可以通过优化调整固化工艺来实现控制[5-6]。一般,通过测量腐蚀层的厚度来反应铅膏与板栅之间的结合力。腐蚀层薄,结合力较小;腐蚀层厚,结合力较大[7]。

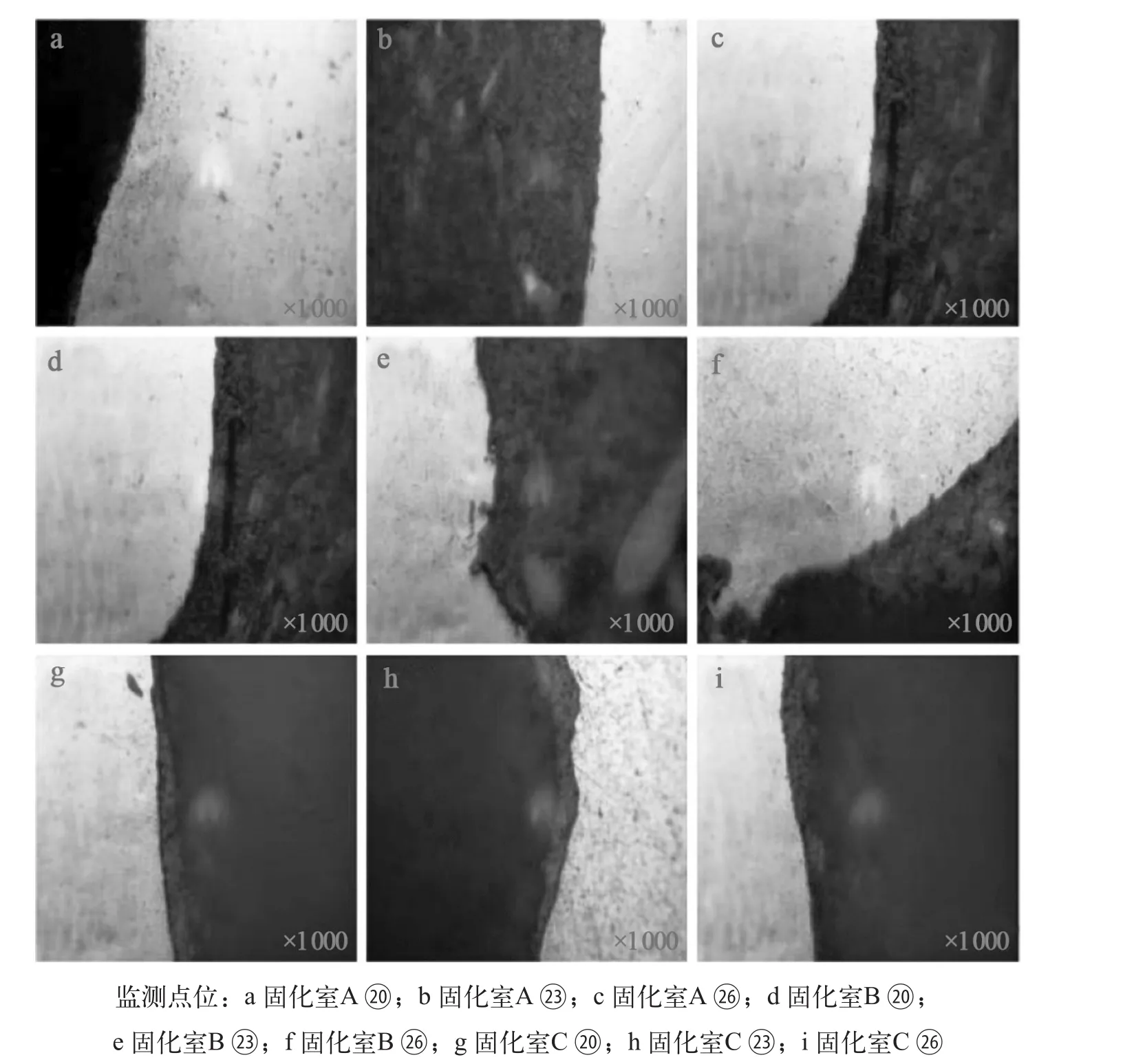

分别取 3 个固化室中间的 3 个关键点位 ⑳(底部)、㉓(中部)、㉖(上部)上固化后极板的腐蚀层进行测试。通过金相显微镜,观察腐蚀层厚度的变化情况,从而判断固化后极板的一致性情况。由图 6 可以明显看出:固化室 A 中,3 个关键点位的板栅腐蚀层厚度基本相同;固化室 B 中,点位 ⑳ 处的板栅腐蚀层比较薄,而点位 ㉓ 和 ㉖ 处的板栅腐蚀层明显厚很多;固化室 C 中 3 个关键点位的板栅腐蚀层都较薄,而且也有厚薄不均的现象。相比之下,固化室 A 中板栅腐蚀层厚度的一致性较好。

图6 板栅腐蚀层厚度

1.4.3 固化后极板成分分析

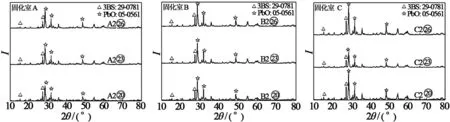

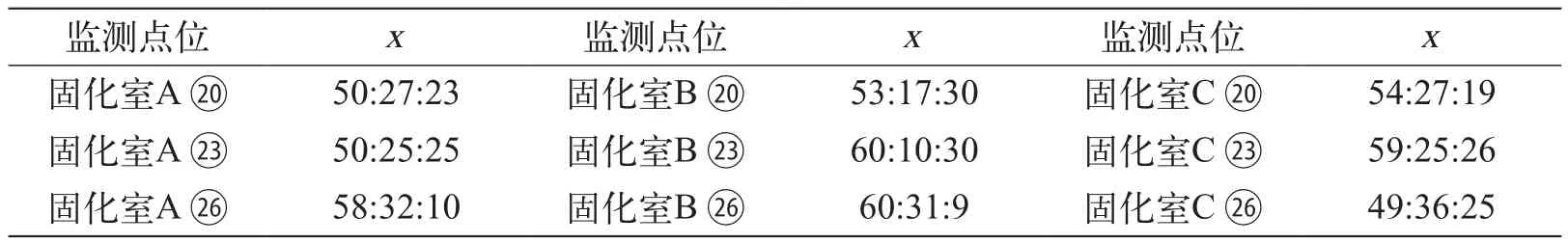

分别取 3 个固化室内中间的 3 个关键监测点位⑳(底部)、㉓(中部)、㉖(上部)固化后的正极板,把其铅膏研磨至粒度小于 200 目(0.075 mm),过筛,压片,然后将处理好后的样品放于 X 射线衍射仪上进行测定。XRD 测定条件设置为:Cu 靶,管压 40 kV,管流 40 mA,扫描速度 2 °/min,步宽0.02 °,2θ扫描范围为 10º~80º,防散射狭缝为1 °,接收狭缝为 0.25 mm,石墨单色器。然后,通过全谱拟合、计算,进行半定量分析。正极活性物质的主要物相组成为 3BS(三碱式硫酸铅)、4BS、PbO、PbSO4和 Pb。图 7 和表 2 显示:固化室 A 中 3 个监测点位的极板活性物质中ω(PbO)在 50%~58% 之间,ω(3BS) 在 25%~32% 之间;固化室 B 中 3 个监测点位的极板活性物质中ω(PbO) 在 53%~60% 之间,ω(3BS) 在10%~31% 之间,而且固化室下部与上部相比,ω(PbO)低约 7%, 3BS 含量也不均匀;固化室 C 中 3 个监测点位的极板活性物质中ω(PbO) 在 49~59% 之间,ω(3BS) 在 25~36% 之间。因此,按照生成极板一致性好坏排序,固化室 A>C>B。

图7 极板 XRD 图谱

表2 极板成分半定量分析

2 结论

(1)固化室 A 空载运行的风速和负载运行时各监测点位达到工艺设定值的时间较为一致,且负载时在 10 min 内各监测点位上温、湿度都达到了工艺设定值。而固化室 B 和 C 送风空载时风速变化幅度较大,且各监测点位上温、湿度达到工艺设定值所用的时间相差较大。

(2)在固化室 A 内各监测点位处极板在固化期间水和游离铅的含量变化基本一致,固化后腐蚀层厚度也都基本一致,而在固化室 B、C 中各检测点位极板的这类结果差异较大。

(3)经 XRD 分析,对于 PbO、3BS 含量,在固化室 A 各监测点位处极板中的基本一致,而在固化室 B、C 中的相差较大。

综上所述,固化室 A 中的风循环方式更有利于极板固化工艺的实现。

参考文献:

[1]杨存龙, 杨迪帆, 李科, 等.浅谈电动助力车用VRLA 蓄电池的一致性[J].蓄电池, 2009, 46(3):110–116.

[2]王杜友, 郭志刚, 陈志平, 等.电动助力车电池正极铅膏泥化现象分析研究[J].蓄电池, 2017,54(4): 177–179.

[3]王有山, 孙力生, 王有林, 等.极板固化条件对电池一致性的影响[J].蓄电池, 2008, 45(1): 23–25.

[4]祁永军, 孟祥辉.涂膏式极板固化过程优化及节能减排[J].蓄电池, 2014, 51(2): 80–85.

[5]FELIU S, GALÁN L, GONZÁLEZ J A.Effect of grid cast structure on the anodic corrosion of lead[J].Materials & Corrosion, 2015, 23(7): 554–561.DOI:10..1002/maco.19720230705.

[6]DZENZERSKII V A, TARASOV S V, KAZACHA Y I.Effect of the solidification and aging conditions on the mechanical properties of Pb–Ca–Sn battery alloys[J].Russian Metallurgy, 2015, 11:946–951.

[7]余篁, 徐慧荣, 高巍.极板固化工艺探讨[J].蓄电池, 1996(4): 21-23.

[8]朱松然.蓄电池手册[M].天津: 天津大学出版社,1997.