氧氮液化设备氧液化器管道砂眼故障分析与处理

邵新中

引言

YPON-5110/7240型氧氮液化设备由四川空分设备(集团)有限责任公司制造、安装,2008年建成投运。其工作原理主要是利用循环氮压机将氮气增压,膨胀机增压端进一步增压,并冷却后膨胀制取冷量,使高压氮气冷却、液化、过冷。过冷的液氮一部分节流后作为产品去贮槽(或者作为冷源去液化中压氧气),既能单独生产液氧和单独生产液氮,也能同时生产液氧、液氮。液氧、液氮的产量可以根据市场情况进行调节。

1 氧氮液化设备工艺流程简介

1.1 氧氮液化设备工艺流程简图见图1

1.2 原料气的来源

原料氮气由空分提供,循环氮气由循环氮气压缩机提供,原料氮气压力为5~10 kPa.G(设计压力5 kPa.G),循环氮气压力为~2.2 MPa.G。

原料氧气由氧气透平压缩机来,氧气压力:2.0~3.0 MPa.G(设计压力 2.1 MPa.G)。

1.3 冷量的制取

液化设备的冷量由热端增压透平膨胀机和冷端增压透平膨胀机组提供。

1.4 氮气的液化

由空分来的原料氮气经循环氮压机压缩至2.2 MPa.G,进入热端膨胀机的增压端增压至3 MPa.G后进入增压机后冷却器冷却至40℃,然后进入冷端膨胀机驱动的增压机,消耗掉冷端膨胀机所输出的能量,同时得以增压至3.8 MPa.G,然后进入冷端增压机后冷却器冷却至40℃。

从冷端增压机后冷却器出来的高压氮气进入冷箱,其中一部分被液化;其余部分从氮液化器中部引出去热端膨胀机膨胀至0.6 MPa.G,随后进冷端膨胀机膨胀至0.035 MPa.G。低压膨胀氮气返流至氮液化器与高压氮气换热至常温后出冷箱。液化氮气出氮液化器节流后进入液氮过冷器过冷。过冷液氮一部分经节流后返回过冷器,其余部分节流后送至液氮贮槽。

1.5 氧气的液化

当氧液化时,将上述出液氮过冷器作为产品的液氮分成两股:一股经节流后作为产品液氮进入液氮贮槽;其余经节流后进入氧液化器,与氧气进行换热被复热到常温后出氧换热器与出氮液化器的低压氮气汇合后并入空分低压氮气管网。同时氧气被液化,经节流后作为产品液氧进入液氧贮槽。

图1 氧氮液化设备工艺流程简图

2 液化器基础温度异常下降现象

2017年6月30日18:07,因生产需要投运氧氮液化设备,同时生产液氧、液氮。生产液氧期间,冷箱内氧液化器底部基础温度TI4001从16℃持续下降,7月1日20:50最低下降至-109℃。停止生产液氧后,基础温度逐渐上升,由此判断液氧管道泄漏是造成基础温度下降的主要原因,必须对氧氮液化设备冷箱进行扒砂,然后检查、处理。

3 液化器基础温度异常下降分析与处理

2017年7月7日氧氮液化设备冷箱扒砂完毕,送压力空气对冷箱内设备管道打压检查,发现液氧出氧液化器最底部弯头外弯处母材有一个砂眼并对其进行了补焊处理(图2)。

图2 砂眼及补焊示意

此弯头规格为Ø95×7.5,材质为铝合金(型号5052),考虑弯头壁厚较厚且工况介质为-183℃左右的液氧,判定母材有砂眼肯定有深层次的原因。经过反复研究并结合6月28日检查发现液化设备冷箱外,液氧去储槽截止阀及止回阀处有游离水存在的现象,判定为砂眼形成的原因为含有氯离子的游离水沉积在该弯头(此弯头为冷箱内氧液化器液氧管道最底部),氯离子造成该铝制弯头腐蚀并形成砂眼。

(1)游离水存在的原因

液化设备自2013年6月22日停运后至2017年6月30日前再未运行过,期间液氧通道利用原料氧气进行保压,保压至0.1 MPa.G。原料氧气管道从5#氧气透平压缩机出口中压氧气总管底部接入,且为最低点接入。2017年1月8日发现5#氧气透平压缩机各级冷却器都有不同程度的泄漏现象(2017年1月9日全部处理完毕),自2013年6月22日液化装置停运至2017年1月8日发现5#氧气透平压缩机各级冷却器泄漏期间,各级冷却器一直存在泄漏但是未被发现,5#氧气透平压缩机在此期间进行过多次启停,启动瞬间将漏入各级冷却器气侧的游离水压出,沉积在出口中压氧气总管底部靠近液化设备原料氧气最低点接入处,在液化设备未运行且在原料氧气阀门打开送入氧气保压过程,将游离水带入液化设备液氧通道,并最终沉积在冷箱内液氧管道最底部事故弯头处。

(2)腐蚀机理

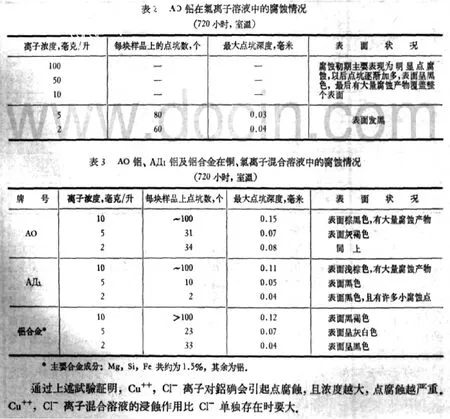

5#氧气透平压缩机各级冷却器冷却水为循环水,水质分析结果显示氯离子浓度约为150 mg/L,结合相关文献[1]试验结果(见图3),能够断定沉积在弯头处含有大量氯离子的游离水对铝合金弯头具有较强的腐蚀作用。

图3 氯离子浓度对铝的腐蚀作用试验结果

(3)检查处理

2017年8月21日,施工条件具备后,将该弯头切割拆除,发现弯头内部有钙垢和水渍,水渍痕迹流向与原料氧气气流方向一致,说明游离水是从原料氧气带入,并且弯头最低点积水处有许多腐蚀点并呈蜂窝状(见图4),经过测量,有3个腐蚀点的点坑深度距弯头外壁接近1 mm,已无法满足设计使用要求,若此次只对泄漏的一个砂眼进行补焊,不对弯头进行更换,必将会造成液化设备生产液氧时,2.1 MPa左右的液氧再次泄漏,严重时会造成冷箱爆砂事故发生,从而造成设备严重损坏甚至导致人员伤亡。最终将此弯头进行更换,经过打压、无损检测、吹扫、裸冷检查,确认正常后恢复使用。

图4 弯头切割检查结果

4 结语

(1)液化设备原料氧气、氮气中水分含量增高,不仅会造成设备内铝合金管道腐蚀,还会造成管道、换热设备冻堵损坏,甚至造成超压事故发生,应在原料氧气、氮气进入液化设备冷箱前设置在线露点分析报警仪并密切监视。

(2)日常加强对氧气透平压缩机冷却器、氮气透平压缩机冷却器和增压透平膨胀机增压侧冷却器的泄漏检查,防止启停过程将泄漏至气侧的游离水带入液化设备冷箱内的管道和换热器中。

(3)对异常的分析不能拘泥于表面现象,应追根溯源才能杜绝事故的发生。

[参考文献]

[1]许维钧,李文清,卢大容. 纯水中微量铜、氯离子对铝的腐蚀的影响[J]. 原子能科学技术,1965(6):508-513.