气吸机械复合式大豆精密排种器设计与试验

贾洪雷 陈玉龙 赵佳乐 王佳旭 郭明卓 庄 健

(1.吉林大学生物与农业工程学院, 长春 130025; 2.吉林大学工程仿生教育部重点实验室, 长春 130025)

0 引言

高速精密播种[1-2]是指精密播种机以较高的作业速度,依据农艺要求的播种密度,按照一致的行距、均匀的粒距和精确的深度将种子播入土壤中并准确定位的过程。高速精密播种既可节省种子、减少间苗作业,同时又能达到苗齐、苗全、苗壮的效果;既可节约成本,又可提高生产效率和产量[3-4]。由于其突出的节本增效,已成为现代农艺最主要的播种方式,而其作业质量主要取决于高速精密排种器的性能[5-6]。

目前,精密排种器主要分为机械式[7-9]和气力式[10],其中机械式主要有窝眼轮式[8]、圆盘式[11]、勺轮式[12]、指夹式[7,13]等,具有结构简单、加工制造成本低等特点,但因其主要通过种子自身重力或机械夹持的方式完成充种,致使充种速率较低,难以适应高速播种作业;气力式则主要有气吸式[14-15]、气吹式[16-18]和中央气送式[19-20]3种,气吸式排种器运用气流吸力充种,具有较高的充种速度,因此适用于高速精密播种,但复杂的田间作业环境和播种机地头转向时,均易造成播种机风机骤降,致使排种器内气流吸力下降,种子在种群内摩擦力作用下脱离取种孔,从而造成漏播现象。因此,提高风压骤降条件下的气吸式排种器种子拾取能力,是进一步提高高速精密排种器作业性能的技术关键和未来发展方向。

基于上述问题,本文设计一种兼具气吸式和机械式排种器特点的复合式大豆高速排种器,并通过理论建模、离散元分析、试验优化和回归分析等方法对其关键参数进行优化设计。

1 气吸机械复合式精密排种器设计

1.1 排种器结构与工作原理

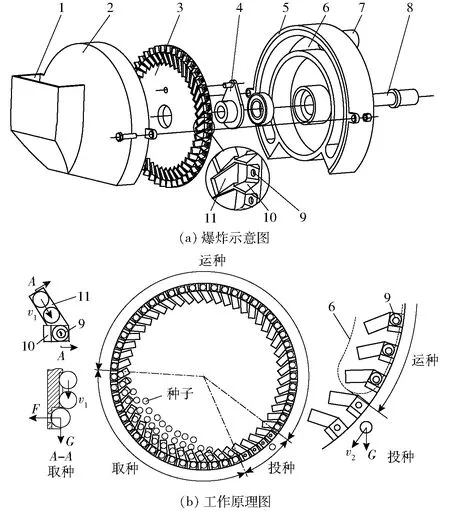

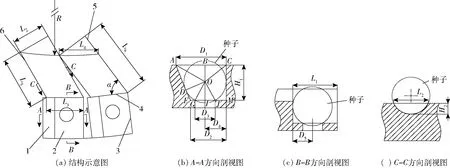

本文设计的气吸机械复合式精密排种器,结构如图1所示,主要由排种器盖、排种盘、法兰、排种器壳和排种轴组成。排种盘通过法兰固接在排种轴上,跟随排种轴转动,排种轴通过滚动轴承连接在排种器壳上,排种盘上均匀分布着取种槽和导种槽,取种槽底部开有吸孔。排种器盖外侧留有进种口,种箱内种子通过进种口进入排种盘与排种器盖围成的空间中(种室)。排种器壳上开有马蹄形负压室,负压室背面有吸气口,吸气口与风机通过管路相连。种室与负压室通过取种槽底部的吸孔相联通。

图1 排种器结构示意图Fig.1 Structure diagrams of metering device1.进种口 2.排种器盖 3.排种盘 4.法兰 5.排种器壳 6.负压室 7.吸气口 8.排种轴 9.吸孔 10.取种槽 11.导种槽

工作时,排种轴在地轮或者其他动力源的驱动下顺时针转动,同时通过法兰带动排种盘转动;风机在拖拉机动力输出轴或电动机带动下转动,风机抽取负压室内的空气,使负压室内形成负压状态。

本文所设计排种器因其吸孔、导种槽和取种槽相互配合作业的特点无需进行清种作业,因此排种作业时种子经历取种、运种和投种3个工作阶段。

1.1.1取种阶段作业原理

所设计排种器相较于传统排种器最大的区别在于增设了导种槽与取种槽,从而可缩短种群向吸孔移动的时间,且可保证取种槽内的吸孔每次只吸取一粒种子,无需设置清种装置,使该排种器具有高速取种和无需清种的优点。

如图1b所示,当排种盘转过种群时,排种器进入取种、清种阶段,一般情况下会有2或3颗种子进入导种槽中(极少数情况会出现1颗或4颗种子进入导种槽中),导种槽对种子起导向推动作用,使种子顺序地沿着导种槽以速度v1向取种槽方向运动,当第1颗种子进入取种槽后,种子与取种槽底部的吸孔接触,吸孔受到负压室的负压作用而对种子产生吸力,种子吸附在吸孔上,后续的种子无法进入取种槽,由于吸孔被种子挡住不再产生吸力,取种槽只取1颗种子。

1.1.1.1高速取种原理分析

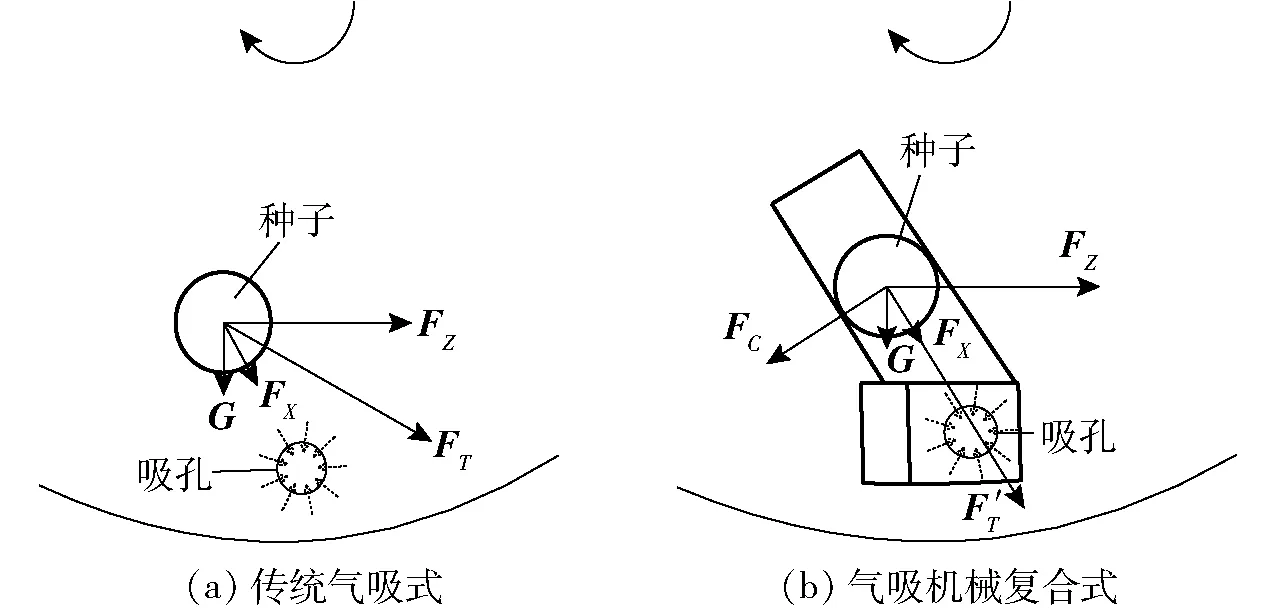

传统气吸式排种器取种时,种子沿着平滑的排种盘面向吸孔移动,如图2a所示,忽略排种盘壁面对种子的摩擦力,则种子受到的合力FT为

FT=FZ+FX+G

(1)

式中FZ——种子受到种群内的摩擦力

FX——吸孔吸力G——种子重力

图2 取种受力示意图Fig.2 Force diagrams of seed filling

种子受到的合力FT的方向与吸孔方向(种子和吸孔之间的直线距离)不一致,种子在吸孔方向上的吸附加速度较小,种子运动到吸孔的时间较长。

本文设计的气吸机械复合式排种器取种时,种子沿着导种槽向吸孔运动,如图2b所示,种子除了受到种群内摩擦力、吸孔的吸力以及自身重力的作用外,还受到导种槽对其的推力FC,种子受到的合力F′T为

F′T=FZ+FX+G+FC

(2)

F′T的方向与吸孔方向(种子到吸孔之间的直线方向)一致,种子在吸孔方向上的吸附加速度较大,种子运动到吸孔的时间较小,从而使排种器具有高速充种的优点,更适用于高速播种作业。

1.1.1.2自清种原理分析

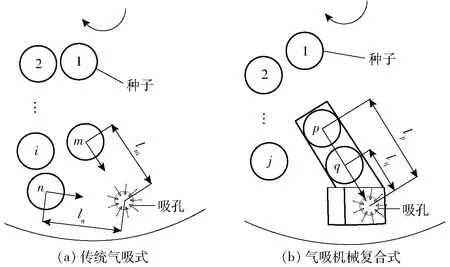

如图3a所示,传统的气吸式排种器取种作业时,同时有i颗种子从多个方向接近吸孔,其中种子m和n同时接近吸孔,设种子m与吸孔距离为lm,种子n与吸孔距离为ln,种子m、n到达吸孔的时间分别为

(3)

式中am、an——第m、n颗种子的加速度

如tm=tn的情况发生时,种子m和n同时到达吸孔,从而造成吸孔同时吸取多粒种子,如不设置清种装置,则造成重播现象,而增设清种机构又会增大种子的破损率。

图3 种子运动示意图Fig.3 Diagrams of seed movement

如图3b所示,本文设计的气吸机械复合式排种器取种作业时,有j个种子向吸孔运动,种子进入取种槽前需先进入导种槽,而导种槽可使进入其中的种子p和q在导种槽中呈先后排列,且沿着导种槽向吸孔前进,种子p距离吸孔的长度lp大于种子q距离吸孔的长度lq,同时,因为种子p位于种子q后方,因此种子p的加速度不可能大于种子q。由

(4)

可知,种子q一定先于种子p到达吸孔,当种子q堵住吸孔后,使得其余种子不再受到该吸孔的吸力作用,进而确保该吸孔只吸取一粒种子,因而该排种器可以依靠自身结构完成清种,无需增设额外的清种装置。

1.1.2运种阶段和投种阶段作业原理

当排种盘转出种群后,排种器进入运种阶段,吸附在取种槽内的种子受到的负压吸力FX克服重力G,种子随着排种盘转动,运种阶段一直持续到负压室的末端。当排种盘离开负压室的作用范围时,排种器进入投种阶段,此时吸孔背面被挡住并且不再受到负压作用,无法继续产生吸力,种子在重力G作用下脱离取种槽,以速度v2离开排种器,完成投种。

本文所设计排种器因其增设了导种槽和取种槽结构,相较于传统排种器在运种阶段亦具有一定优势。传统气吸式排种器的吸孔进入种群后,种子在负压吸力作用下吸附在吸孔上,但同时在种群内摩擦阻力作用下从吸孔掉落,之后不断重复吸种、掉种,只有在取种孔离开种群时,吸孔上吸附的种子不再因种群阻力而掉落,因此取种有效区域只存在于取种孔离开种群的区域。本文设计的气吸机械复合式排种器取种时,种子从种群进入取种槽后,取种槽内壁对种子起到一定的扶持作用,能够辅助充种;同时由于种子进入取种槽内,减少了暴露在种群中的接触面积,减小了与种群之间的摩擦阻力,因此其有效取种区域约等于取种区长度,降低了种子掉落机率。

1.2 取种槽设计

取种槽和导种槽均匀分布在排种盘的边缘,二者一一对应,数目相同,每个导种槽的末端正对着取种槽,取种槽由4个面组成;前槽面、后槽面、底面和背面,底面上开有吸孔,如图4a所示。

取种槽的截面形状如图4b所示,为了在取种及运种过程中取种槽能够对种子起到扶持作用,后槽面与底面垂直,底面与背面垂直。前槽面与底面成钝角布置,取种槽呈喇叭口形状,上大下小,可以提高充种机率,同时在投种时种子更容易从取种槽脱出。

图4 取种槽和导种槽结构示意图Fig.4 Structure diagrams of pickup hole and guide groove1.取种槽前槽面 2.取种槽底面 3.取种槽后槽面 4.取种槽侧面 5.导种槽后边 6.导种槽前边

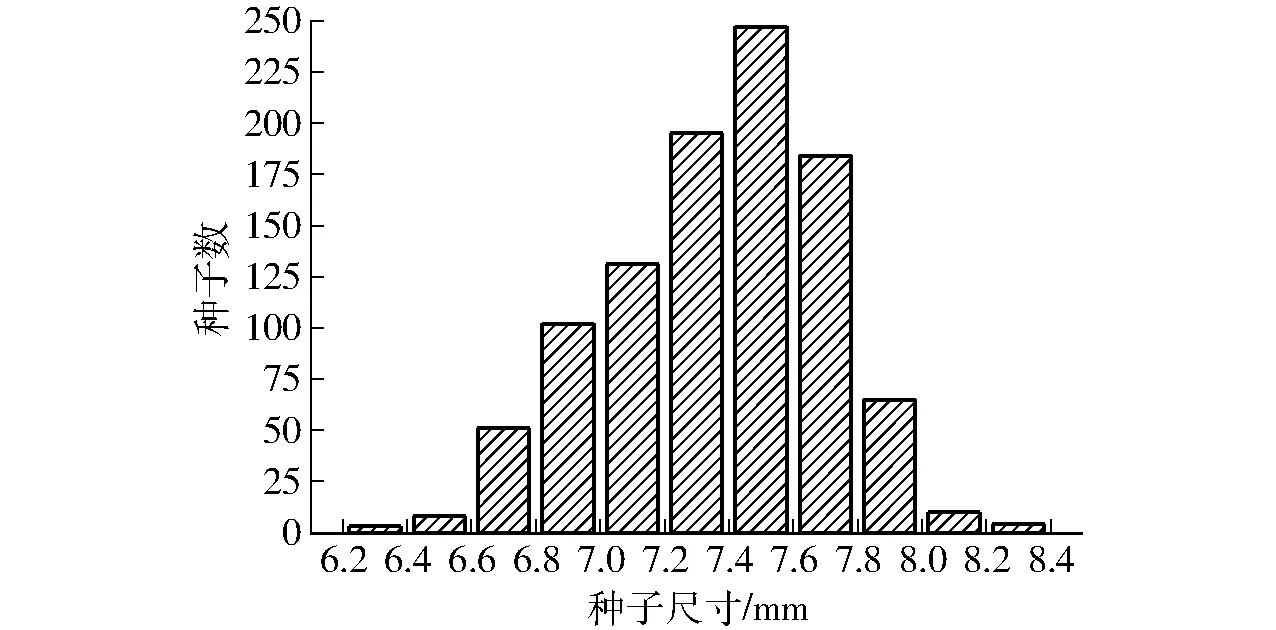

试验所用大豆种子为吉林省常用的吉育302(审定编号:吉审豆2012009),测量1 000粒种子的最大长度,结果如图5所示。

图5 大豆种子尺寸分布Fig.5 Seed size distribution

大豆种子可近似视为球状体,因此可以认为种子的长度等效于种子直径,则种子直径的平均值为7.27 mm,种子的最小直径dmin为6.2 mm,最大直径dmax为8.4 mm。

为保证种子能够顺利进入取种槽,并且避免取多粒,取种槽上边宽度D1应满足

dmax≤D1<2dmin

(5)

本文D1分别取8.4、10.2、12.0 mm。

为了保证进入取种槽的种子不会因为种群的摩擦阻力作用而从取种孔脱落,同时取种槽不会带起多余种子离开种群,取种槽的深度H1应满足

0.5dmax≤H1<1.5dmin

(6)

对应D1取8.4、10.2、12.0 mm,H1分别取4.2、6.7、9.2 mm。

气吸式大豆排种器的吸孔直径一般取3.5~4.5 mm,本文中吸孔直径D3取4 mm。为了保证取种槽的后槽面和背面能够对吸孔吸附的种子起到扶持作用,吸孔中心到后槽面的距离D4和到背面的距离D5应同时为0.5dmax,即4.2 mm。

为了发挥负压吸力的最大效用,进入取种槽的种子应与吸孔充分接触,如图4c所示。由图4几何关系可得

(7)

式中θ——边OA与AB的夹角

ρ——边OA与AD的夹角

σ——边BA与AD的夹角

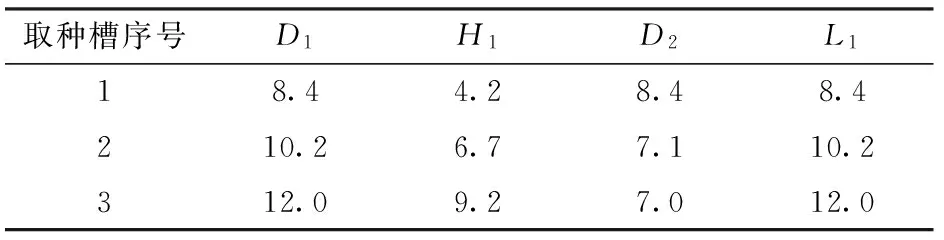

根据式(7)计算得到,当D1取8.4、10.2、12.0 mm,H1取4.2、6.7、9.2 mm时,对应种槽的下边宽度D2分别取8.4、7.1、7.0 mm。

取种槽前槽面和后槽面的宽度L1应满足

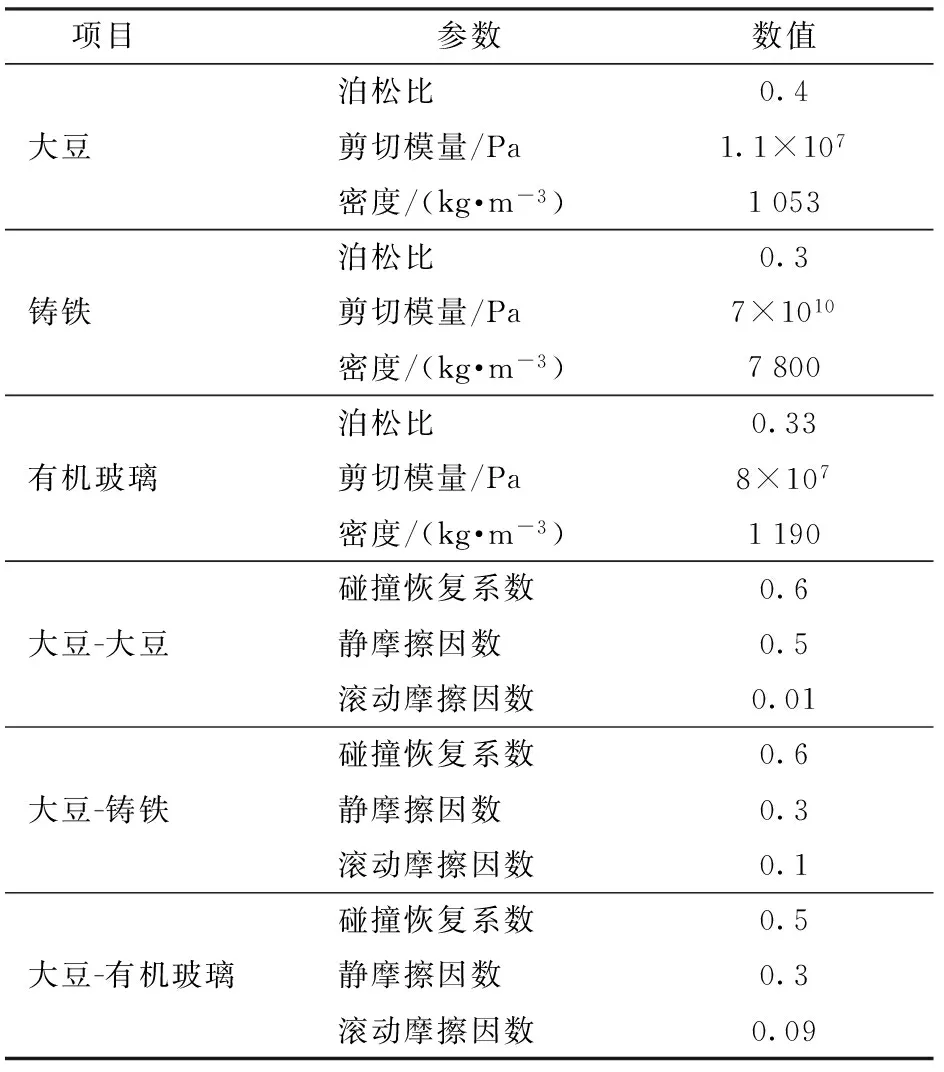

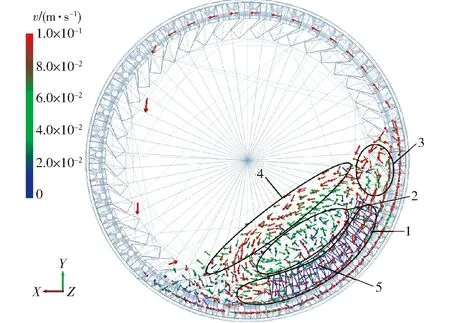

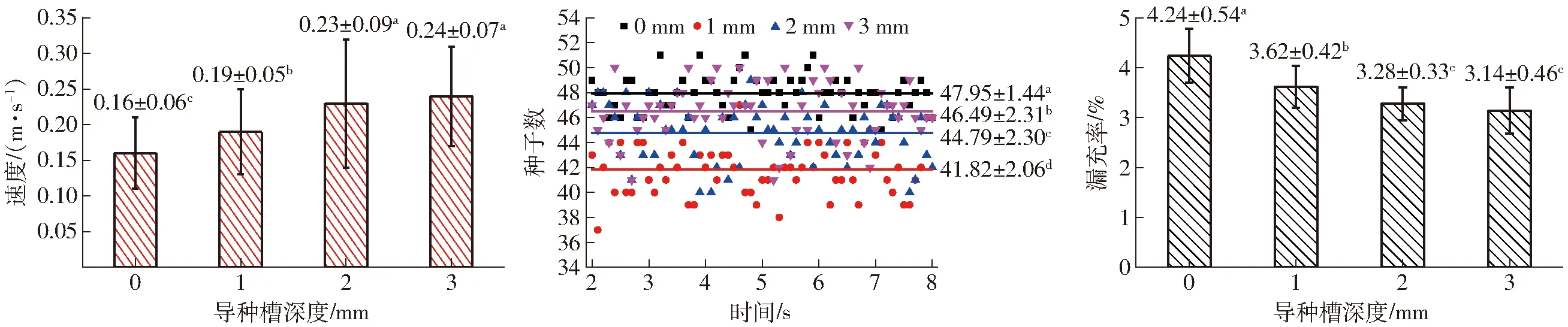

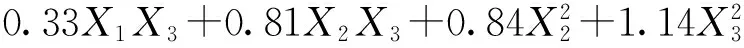

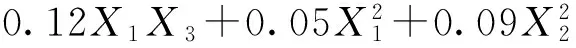

dmax (8) 本文中L1取与D1相同的值,即当D1取8.4、10.2、12.0 mm时,对应的L1取8.4、10.2、12.0 mm。 1.3.1导种槽设计 导种槽的作用是扰动取种槽附近的种子,在导种槽与负压吸力共同作用下,种群不断从取种区上部向底部移动,形成流动状态,促进种群向取种槽运动,能够减少取种区种群的内摩擦力,降低因种子架空导致充种失败的机率,提高取种性能。 导种槽的结构如图4所示,导种槽的深度影响搅种效果,导种槽过浅无法充分搅动种群,导种槽过深会使导种槽切向的推种作用大于沿导种槽方向的导种作用,使种群运动过于剧烈,不利于种子向取种槽运动,导种槽深度H2应小于0.5dmin,因此导种槽深度H2分别取1、2、3 mm。 为使导种槽能与种子充分接触,导种槽的截面形状为圆弧形,如图4d所示,圆弧的半径为0.5dmax,圆弧的弦长即导种槽宽度L2为 (9) 导种槽越长对种群的搅动作用越明显,但是导种槽的长度和角度受到排种盘直径和取种槽数目的制约。 常见排种盘直径在140~260 mm之间,本文排种盘直径D0设为200 mm。取种槽越多,排种频率越快,播种速度越高,同时能够提高种子进入取种槽的机率,在相邻取种槽及导种槽不干涉的情况下,应该在排种盘上分布尽可能多的取种槽。当相邻取种槽之间保持2 mm间隔时,取种槽和导种槽的数目N为 (10) 当D1分别取8.4、10.2、12.0 mm时,对应的导种槽数目N分别为60、51、44。当播种机前进速度一定时,导种槽数目与排种盘转速成反比关系,为了在排种盘相同速度下分析取种槽与导种槽对种群运动特性的影响,本文导种槽数目N统一取44。 为了促进取种区上层种子向取种槽运动,导种槽应该向排种盘转动方向倾斜,导种槽的倾角α应小于90°。 导种槽的末端与取种槽相连,且不超出取种槽的范围。设计时保持导种槽后边始终与取种槽后槽面重合,导种槽的前边与取种槽的背面相交产生交点,如图4所示,交点到后槽面的长度L3为 (11) 当L3=L1时,导种槽倾角达到最小,αmin为 (12) 因为导种槽向前倾斜,前边长度小于后边,当导种槽长度最大时,前边与相邻导种槽的后边相交,如图4所示,前边顶点所在圆的半径为R,周长为S,该圆与导种槽相交的圆弧的弦长为L4,则 (13) (14) 导种槽前后边的长度L5、L6最大分别为 (15) 1.3.2基于离散元法的导种槽优化设计 (1) 仿真参数与指标 通过上文分析可知,本文所设计气吸机械复合式排种器,主要为改善风压骤降情况下的排种合格率,因此取种槽和导种槽应在风压骤降的条件下仍可完成取种作业。因此,利用离散元软件EDEM[21]对排种器进行仿真,将风压设置为极限风压零,研究在零负压条件下导种槽对种群运移的扰动,并优化其结构参数。 接触模型采用Hertz-Mindlin无滑动接触模型,全局变量参数[5,22-23]设置如表1所示。 表1 仿真参数Tab.1 Parameters used in simulation 在Solidworks中对排种器进行建模,并对模型进行简化处理,只保留排种盘和排种器盖,并且去除排种器盖上的进种口和投种口,排种盘与排种器盖形成闭合空间,将文件另存为 .x_t格式,导入到EDEM中,其中排种盘设为有机玻璃材料,排种器盖设为铸铁材料。 颗粒设为直径7.27 mm的圆球,颗粒尺寸分布设置为正态分布,仿真时间步长设置为1.5×10-5s,仿真时间为10 s,网格尺寸设置为7.27 mm,共有112 035个网格单元。 通过EDEM软件对排种器工作过程进行仿真,如图6所示,从图6可以看到,种群在排种盘带动下产生运动,种群可以分为上升区、塌落区、回流区和中间的相对静止区,其中只有上升区内的种子与取种槽直接接触。 图6 EDEM仿真矢量图Fig.6 Arrow diagram of EDEM simulation1.上升区 2.相对静止区 3.塌落区 4.回流区 5.数据采集区域 导种槽的作用是增加上升区种子运动速度,提高排种器在高速时的取种性能;同时,增加种群的离散程度,从而减小种群摩擦力,促进气吸取种性能。因此以上升区种群的运动速度和离散程度作为评价导种槽性能的指标。 导种槽的最终目的是为了提高取种槽的取种性能,但是排种器的排种性能(合格率、重播率、漏播率)受到取种槽结构参数、转速以及负压等多种因素影响,因此无法直接通过合格率、重播率与漏播率来判断导种槽的性能,因此以漏充率[24]作为评价导种槽性能的另一个指标,当取种槽离开种群时,若取种槽中没有种子记为漏充,则 L=z3/Z′×100% (16) 式中L——漏充率,% z3——漏充的取种槽数 Z′——所记录的取种槽总数 (2) 导种槽深度 通过离散元仿真研究导种槽深度对种群运动特性的影响。对导种槽深度进行单因素仿真试验,固定取种槽尺寸,取种槽上边宽度D1为10.2 mm,深度H1为6.7 mm。 在导种槽深度H2取1、2、3 mm时,由式(9)计算得导种槽宽度L2分别为5.4、7.1、8.0 mm,由式(12)计算得导种槽倾角最小值αmin分别为32.0°、44.1°、51.7°。所以在导种槽深度为1、2、3 mm时,导种槽倾角的取值范围分别为 (17) 式中α1——导种槽深度为1 mm时导种槽的倾角 α2——导种槽深度为2 mm时导种槽的倾角 α3——导种槽深度为3 mm时导种槽的倾角 为了研究导种槽深度对种群运动的影响,在导种槽深度分别取1、2、3 mm时,导种槽的倾角α应取同一值,为了同时满足3种导种槽深度时导种槽倾角的取值条件,由式(17)可得,导种槽倾角α应满足 51.7°<α<90° (18) 同时,为了方便导种槽的加工,对倾角进行整化处理,因此,导种槽倾角α初选为60°,α的最终值由下面关于倾角的仿真试验结果确定。 由式(15)计算得在导种槽倾角为60°时,导种槽后边最大长度L6max为31.0 mm。导种槽的目的是提高上升区的种群运动速度,因此导种槽的作用范围应限制在上升区内或其附近,由EDEM软件仿真结果得出上升区的厚度约为15.0 mm,为保证导种槽在上升区内,导种槽后边长度L6取18.0 mm。 仿真时模拟的播种机作业速度为8.0 km/h,排种盘转速np与作业速度vm的关系为 (19) 式中vm——播种机作业速度,m/s s——株距,本文大豆株距选择东北地区种植中常见的0.05 m K——排种盘型孔数 在作业速度为8.0 km/h时,对应的排种盘转速为60.6 r/min。 利用EDEM软件自带的数据采集功能,采集上升区内种子的速度及数目信息并统计漏充率,结果如图7所示,图中平均值后不同的小写字母表示在0.05水平下显著,导种槽深度为0 mm表示不设置导种槽。 图7 导种槽深度对种群的影响Fig.7 Effects of seed guide groove depth on seed group 图8 导种槽倾角对种群的影响Fig.8 Effects of seed guide groove angle on seed group 导种槽深度对种群的运动速度具有显著影响,与不添加导种槽相比,添加导种槽之后种群速度明显提高,导种槽对种群速度具有促进作用。无导种槽时种群速度最低,为0.16 m/s;导种槽深度为3 mm时种群速度最高,为0.24 m/s。但是,导种槽深度为2 mm与3 mm时种群速度差异不显著。 导种槽深度对种子数具有显著影响,与不添加导种槽相比,添加导种槽之后种子数明显降低。无导种槽时,种子数最大,为47.95粒;导种槽深度1 mm时,种子数最低,为41.82粒。导种槽深度2 mm时,种子数较低,为44.79粒,显著少于深度为3 mm时的种子数。深度3 mm的种子数显著大于1 mm和2 mm,通过观察仿真过程发现,在3 mm时种子进入导种槽中,没有及时脱离导种槽,使得导种槽周围的种子数加大。 导种槽深度对漏充率具有显著影响,与不添加导种槽相比,添加导种槽之后漏充率显著降低。随着导种槽深度的增加,漏充率逐渐降低,无导种槽时漏充率最高,为4.24%;导种槽深度为3 mm时漏充率最低,为3.14%,但是深度为2 mm与3 mm时没有显著差异。 综合考虑种群运动速度、种子数和漏充率,导种槽深度为2 mm时,种群的运动速度较大,种子数较小,且漏充率较低,因此本文取导种槽深度为2 mm,进行后续试验。 (3) 导种槽倾角 研究导种槽倾角对种群运动特性的影响时,只改变倾角大小,固定其余尺寸,导种槽深度H2取2 mm,此时αmin为44.1°,所以α应满足44.1°<α<90°,α分别取45°、60°、75°进行仿真试验。结果如图8所示,图中导种槽倾角为0°时表示不设置导种槽。 导种槽倾角对种群的运动速度具有显著影响,无导种槽时种群速度最低(0.16 m/s);导种槽倾角为45°时种群速度最高(0.26 m/s)。随着倾角的增大,种群速度出现显著下降。倾角45°时,种群速度显著高于倾角60°与75°时种群速度。 导种槽倾角对种子数具有显著影响,倾角45°时,种子数显著少于倾角60°时种子数,并且与倾角75°时种子数差异不显著。 导种槽倾角对漏充率具有显著影响,无导种槽时漏充率最高;导种槽倾角为45°时漏充率最低,且显著低于60°与75°。 综合考虑种群运动速度、种子数和漏充率,导种槽倾角为45°时,种群的运动速度最大,种子数最小,且漏充率最低,因此本文选取导种槽倾角为45°,进行后续试验。 2.1.1试验步骤 本文试验由3部分组成,分别为室内台架参数优化试验、最优参数田间验证试验和负压骤降条件下的排种性能对比试验。首先,对排种器进行室内台架试验:以取种槽尺寸、前进速度、负压为因素,进行三因素全面试验,利用Matlab软件进行方差分析,研究各因素对排种性能指标的影响规律,并进行回归分析,得出回归方程,寻求取种槽的最佳结构参数组合,以及在该尺寸下合格率满足95%时对应的极限速度和负压。然后,对台架试验所得最优参数组合进行田间验证试验,检验排种器的实际工作性能。最后,选取黑龙江勃农机械有限公司生产的传统气吸式排种器和意大利MASCHIO GASPARDO公司生产的气吸式排种器,进行负压骤降条件下的排种性能对比试验,比较各排种器对气流吸力骤降条件的适应能力。 2.1.2因素与水平 以取种槽尺寸、前进速度、负压为因素,其中以取种槽的上边宽度D1代表取种槽尺寸,本文共设计3种不同尺寸的取种槽,如表2所示。 表2 取种槽尺寸Tab.2 Size of seed hole mm 前进速度选取6、8、10 km/h,根据式(19)计算得,对应的排种盘转速为45.4、60.6、75.8 r/min。传统气吸式大豆排种器的理想负压为3 kPa[18],为了考察在负压降低时的排种性能,本文负压选择1、2、3 kPa。 2.1.3试验台架 由于田间环境复杂,为了排除田间诸多因素对排种性能的影响,首先对排种器进行室内台架试验,试验在吉林大学农机实验室的JPS-12型排种器试验台[2,13]上进行,该试验台在国内排种器研究中被广泛使用,性能可靠,如图9所示。利用3D打印技术加工排种盘,利用试验台对气吸机械复合式排种器进行试验,研究排种器在不同速度以及负压下的排种性能。 图9 室内试验台Fig.9 Experimental bench 2.1.4试验指标 根据GB/T 6973—2005《单粒(精密)播种机试验方法》,每组试验采集250粒种子进行统计,试验重复5次,以重播率、漏播率、合格率为排种性能评价指标[11,16]。 重播率 D=z1/Z×100% 式中z1——相邻种子粒距小于0.5倍理论粒距(本文中理论粒距采用中国东北地区大豆种植广泛使用的5 cm)的种子粒数 Z——统计的种子总数 漏播率 M=z2/Z×100% 式中z2——相邻种子粒距大于1.5倍理论粒距的种子粒数 合格率 A=(1-M-D)×100% 2.2.1试验结果 试验结果如表3所示,表中数据形式为平均值±标准差。整理试验结果,在3种不同速度下,分别针对取种槽尺寸和负压进行显著性分析,结果如图10所示。 (1)各因素对合格率的影响 在6 km/h时,取种槽尺寸和负压对合格率影响显著。随着取种槽尺寸的增大,合格率显著下降,在8.4 mm时合格率最大,在12 mm时合格率最小。随着负压的增大,合格率显著下降,在1 kPa时合格率最大,在3 kPa时合格率最小。 表 3 三因素试验结果Tab.3 Result of three factors experiment 图10 不同速度下各因素对排种性能的影响Fig.10 Effects of each factor on metering performance at different speeds 在8 km/h时,取种槽尺寸和负压对合格率影响显著。随着取种槽尺寸的增大,合格率显著下降,在8.4 mm时合格率最大,在12 mm时合格率最小。随着负压的增大,合格率显著下降,在1 kPa时合格率最大,在3 kPa时,合格率最低。 在10 km/h时,取种槽尺寸和负压对合格率影响显著。随着取种槽尺寸的增大,合格率先升高然后下降,在10.2 mm时合格率最大,在12 mm时合格率最小。随着负压的增大,合格率先升高后下降,在2 kPa时合格率最大,在3 kPa时合格率最低。 (2)各因素对重播率的影响 在6 km/h时,取种槽尺寸和负压对重播率影响显著。随着取种槽尺寸的增大,重播率显著上升,在8.4 mm时重播率最低,在12 mm时重播率最高。随着负压的增大,重播率显著上升,在1 kPa时重播率最低,在3 kPa时重播率最高。 在8 km/h时,取种槽尺寸和负压对重播率影响显著。随着取种槽尺寸的增大,重播率显著上升,在8.4 mm时重播率最低,在12 mm时重播率最高。随着负压的增大,重播率显著上升,在1 kPa时,重播率最低,在3 kPa时,重播率最高。 在10 km/h时,取种槽尺寸和负压对重播率影响显著。随着取种槽尺寸的增大,重播率出现显著上升,在8.4 mm时重播率最低,在12 mm时重播率最高,但是8.4 mm与10.2 mm对重播率的影响差异不显著。随着负压的增大,重播率出现显著上升,在1 kPa时,重播率最低,在3 kPa时,重播率最高,但是8.4 mm与10.2 mm对重播率的影响差异不显著。 (3)各因素对漏播率的影响 在6 km/h时,取种槽尺寸和负压对漏播率影响显著。随着取种槽尺寸的增大,漏播率逐渐降低,在8.4 mm时漏播率最高,在12 mm时漏播率最低,但是10.2 mm与12 mm对漏播率的影响差异不显著。随着负压的增大,漏播率显著下降,在1 kPa时漏播率最高,在3 kPa时漏播率最低。 在8 km/h时,取种槽尺寸和负压对漏播率影响显著。随着取种槽尺寸的增大,漏播率逐渐下降,在8.4 mm时漏播率最高,在12 mm时漏播率最低。随着负压的增大,漏播率显著下降,在1 kPa时,漏播率最高,在3 kPa时,漏播率最低。 在10 km/h时,取种槽尺寸和负压对漏播率影响显著。随着取种槽尺寸的增大,漏播率出现显著下降,在8.4 mm时漏播率最高,在12 mm时漏播率最低,但是10.2 mm与12 mm对漏播率的影响差异不显著。随着负压的增大,漏播率出现显著上升,在1 kPa时,漏播率最高,在3 kPa时,漏播率最低。 2.2.2回归分析 利用Matlab软件,对试验结果进行回归分析,各因素及其交互作用对合格率Y1、重播率Y2、漏播率Y3的影响如表4所示。取种槽尺寸X1、前进速度X2、负压X3对合格率影响显著,并且两两之间存在交互作用。取种槽尺寸X1、前进速度X2、负压X3对重播率影响极显著,并且两两之间存在交互作用。取种槽尺寸X1、前进速度X2、负压X3对漏播率影响极显著,并且取种槽尺寸X1与前进速度X2之间、取种槽尺寸X1与负压X3之间存在交互作用。 表4 各参数对排种性能的显著性分析Tab.4 Significance analysis of each factor on metering performance 注:*表示在0.05水平下显著,** 表示在0.01水平下显著,*** 表示在0.001水平下显著。 根据表4的方差分析结果,分别对3个性能指标拟合回归方程,排除对指标影响不显著的因素,回归方程为 (20) 模型的决定系数R2=0.983 6,F=59.88,对应的P<0.001,表明回归方程具有高可靠性,能够准确预测合格率的变化规律。 (21) 模型的决定系数R2=0.991 4,F=115.52,对应的P<0.001,表明回归方程具有高可靠性,能够准确预测重播率的变化规律。 (22) 模型的决定系数R2=0.980 2,F=63.61,对应的P<0.001,表明回归方程具有高可靠性,能够准确预测漏播率的变化规律。 根据试验结果和拟合的回归方程,利用Matlab软件,以合格率为寻优条件进行处理,得出当取种槽上边宽为9.5 mm、在前进速度不大于8.6 km/h、负压不小于1.6 kPa时,排种器的合格率不小于95%。并根据几何结构各参数之间数值关系得出排种器参数组合为:取种槽上边宽度9.5 mm、取种槽下边宽度7.3 mm、取种槽深度5.7 mm、取种槽前后槽面宽度9.5 mm。 2.2.3最佳参数田间验证试验 根据上述试验得到的排种盘结构参数加工排种盘,并于2017年5月在吉林省农业机械研究院试验田对气吸机械复合式排种器进行田间试验,试验所用播种机为吉林大学设计并与黑龙江勃农机械制造有限公司联合研制的2BGD-6型气吸式精密播种机,该播种机在东北具有较高的市场占有率,如图11所示。 图11 田间试验Fig.11 Field experiment 在速度为8.6 km/h、负压为1.6 kPa时分别进行台架和田间试验,对应结果分别为:合格率95.24%、93.67%,重播率2.96%、3.32%,漏播率1.80%、3.01%。从结果可以看出,台架试验的合格率大于95%,田间试验的合格率小于95%,这与复杂的田间环境有关。 为了检验排种器在负压骤降条件下的排种性能,在速度为8.6 km/h时,负压以0.5 kPa为间隔,分别取0.6、1.1、1.6、2.1 kPa进行对比台架试验。分别与黑龙江勃农机械有限公司生产的传统平面垂直圆盘气吸式排种器,以及意大利MASCHIO气吸式排种器进行台架对比试验,以合格率为评价指标,试验结果如图12所示。 图12 负压适应性试验结果Fig.12 Pressure adaptability experiment results 3种排种器的合格率具有相似的变化趋势,气吸机械复合式排种器的合格率最高,显著高于传统气吸式排种器和MASCHIO气吸式排种器,MASCHIO气吸式排种器的合格率显著高于传统气吸式排种器。气吸机械复合式排种器的合格率随负压的变化较小,在1.6 kPa时合格率最高,为97.68%,且1.6 kPa与2.1 kPa之间变化不大,0.6 kPa时合格率最低,为94.48%,从1.6 kPa到0.6 kPa,合格率仅下降3.20个百分点。传统气吸式排种器的合格率随负压变化较大,2.1 kPa时合格率最高,为93.04%,0.6 kPa时合格率最低,为85.36%,随着负压降低,合格率下降7.68个百分点。MASCHIO气吸式排种器的合格率随负压变化较大,2.1 kPa时合格率最高,为95.20%,0.6 kPa时合格率最低,为90.23%,随着负压降低,合格率下降。 在负压降低到1.1 kPa时,气吸机械复合式排种器与传统气吸式排种器、MASCHIO气吸式排种器相比,合格率分别提高6.48、1.92个百分点,在负压降低到0.6 kPa时,这种提高趋势更加明显,合格率分别提高9.12、4.25个百分点。 气吸机械复合式排种器的排种性能优于传统气吸式排种器和MASCHIO气吸式排种器,且稳定性高于传统气吸式排种器和MASCHIO气吸式排种器。在负压降低时,气吸机械复合式排种器的排种性能仍然能达到较高的水平,满足精密播种的要求。 (1)设计了一种气吸机械复合式精密排种器,通过EDEM软件进行离散元分析,得出当导种槽倾角为45°、深度为2 mm时,可最大程度提高种群上升区种子运动速度,增加种群离散程度,进而减小种群内摩擦力,提高充种效率;通过理论分析、试验优化和回归分析可知,取种槽上边宽度9.5 mm、取种槽下边宽度7.3 mm、取种槽深度5.7 mm、取种槽前后槽面宽度9.5 mm时,可对种子起到较好的夹持效果,并降低种群对所拾取种子的摩擦力,进而减少掉种情况的发生。 (2)通过Matlab软件对三因素全面试验的试验结果进行方差分析,得出作业速度、取种槽和导种槽几何结构尺寸、负压均对排种器播种效果有显著影响,三者之间两两具有交互影响,并得出在作业速度不大于8.6 km/h、负压不小于1.6 kPa时,排种器的合格率不小于95%。 (3)通过对比验证试验,气吸机械复合式精密排种器在最佳参数组合条件下,田间试验播种粒距合格率为93.67%、重播率为3.32%、漏播率为3.01%;当遇到负压骤降所引起的气流吸力突变情况时,不会产生大量漏播,具有更好的播种效果,当负压降至1.1 kPa时,该排种器相较于勃农气吸式排种器和MASCHIO气吸式排种器,粒距合格率分别提高6.48、1.92个百分点,当负压降至0.6 kPa时,粒距合格率分别提高9.12、4.25个百分点。 1杨丽,颜丙新,张东兴,等. 玉米精密播种技术研究进展[J/OL].农业机械学报,2016, 47(11):38-48.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20161106&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.11.006. YANG Li, YAN Bingxin, ZHANG Dongxing, et al. Research progress on precision planting technology of maize[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016, 47(11):38-48.(in Chinese) 2张宇文. 机械式多功能精密排种器的设计[J].农业机械学报,2005, 36(3):51-53. ZHANG Yuwen. Research and design for making a new type of mechanized and multiple functions of precision seed-drilled appliance[J].Transactions of the Chinese Society for Agricultural Machinery,2005, 36(3):51-53.(in Chinese) 3STEFFEN R, WOLFF R, ILTIS R, et al. Effect of two seed treatment coatings on corn planter seeding rate and monitor accuracy[J]. Applied Engineering in Agriculture, 1999,15(6): 605-608. 4ESS D R, HAWKINS S E, YOUNG J C, et al. Evaluation of the performance of a belt metering system for soybeans planted with a grain drill[J]. Applied Engineering in Agriculture, 2005,21(6): 965-969. 5孙裕晶,马成林,牛序堂,等. 基于离散元的大豆精密排种过程分析与动态模拟[J].农业机械学报,2006, 37(11): 45-48. SUN Yujing, MA Chenglin, NIU Xutang, et al. Discrete element analysis and animation of soybean precision seeding process based on CAD boundary model[J].Transactions of the Chinese Society for Agricultural Machinery,2006, 37(11): 45-48.(in Chinese) 6陈进,李耀明,王希强,等. 气吸式排种器吸孔气流场的有限元分析[J].农业机械学报,2007, 38(9):59-62. CHEN Jin, LI Yaoming, WANG Xiqiang, et al. Finite element analysis for the sucking nozzle air field of air-suction seeder[J].Transactions of the Chinese Society for Agricultural Machinery,2007, 38(9):59-62.(in Chinese) 7王金武,唐汉,王金峰,等. 指夹式玉米精量排种器导种投送运移机理分析与试验[J/OL].农业机械学报,2017, 48(1):29-37.http:∥www.jcsam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170105&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2017.01.005. WANG Jinwu, TANG Han, WANG Jinfeng, et al. Analysis and experiment of guiding and dropping migratory mechanismon pickup finger precision seed metering device for corn[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2017, 48(1):29-37.(in Chinese) 8于建群,王刚,心男,等. 型孔轮式排种器工作过程与性能仿真[J].农业机械学报,2011, 42(12):83-87. YU Jianqun, WANG Gang, XIN Nan, et al. Simulation analysis of working process and performance of cell wheel metering device[J].Transactions of the Chinese Society for Agricultural Machinery,2011, 42(12):83-87.(in Chinese) 9梁素钰,封俊. 新型组合吸孔式小麦精密排种器性能的试验研究[J].农业工程学报,2001, 17(2):84-87. LIANG Suyu, FENG Jun. Performance experiments of the seed-meter device with combined suckers[J].Transactions of the CSAE,2001, 17(2):84-87.(in Chinese) 10YAZGI A, DEGIRMENCIOGLU A. Optimisation of the seed spacing uniformity performance of a vacuum-type precision seeder using response surface methodology[J]. Biosystems Engineering, 2007,97(3): 347-356. 11刘宏新,王福林. 立式圆盘排种器工作过程的高速影像分析[J].农业机械学报,2008, 39(4):60-64. LIU Hongxin, WANG Fulin. Study on high-speed image of working principle of vertical plate seed-metering device[J].Transactions of the Chinese Society for Agricultural Machinery,2008, 39(4):60-64.(in Chinese) 12石林榕,吴建民,孙伟,等. 基于离散单元法的水平圆盘式精量排种器排种仿真试验[J].农业工程学报,2014, 30(8):40-48. SHI Linrong, WU Jianmin, SUN Wei, et al. Simulation test for metering process of horizontal disc precision metering device based on discrete element method[J].Transactions of the CSAE,2014, 30(8):40-48.(in Chinese) 13王金武,唐汉,周文琪,等. 指夹式精量玉米排种器改进设计与试验[J/OL].农业机械学报,2015, 46(9):68-76.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150910&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2015.09.010. WANG Jinwu, TANG Han, ZHOU Wenqi, et al. Improved design and experiment on pickup finger precision seed metering device[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2015, 46(9):68-76.(in Chinese) 14杨丽,史嵩,崔涛,等. 气吸与机械辅助附种结合式玉米精量排种器[J/OL].农业机械学报,2012, 43(增刊):48-53.http:∥www.jcsam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2012s10&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2012.S0.010. YANG Li, SHI Song, CUI Tao, et al. Air-suction corn precision metering device with mechanical supporting plate to assist carrying seed[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2012, 43(Supp.):48-53.(in Chinese) 15袁月明,马旭,金汉学,等. 气吸式水稻芽种排种器气室流场研究[J].农业机械学报,2005, 36(6):42-45. YUAN Yueming, MA Xu, JIN Hanxue, et al. Study on vacuum chamber fluid field of air suction seed-metering device for rice bud-sowing[J].Transactions of the Chinese Society for Agricultural Machinery,2005, 36(6):42-45.(in Chinese) 16李成华,高玉芝,张本华. 气吹式倾斜圆盘排种器排种性能试验[J].农业机械学报,2008, 39(10):90-94. LI Chenghua, GAO Yuzhi, ZHANG Benhua. Experiment on dispensing performance of air-sweeping inclined plate seed-metering device[J].Transactions of the Chinese Society for Agricultural Machinery,2008, 39(10):90-94.(in Chinese) 17廖庆喜,杨波,李旭,等. 内充气吹式油菜精量排种器气室流场仿真与试验[J/OL].农业机械学报,2012, 43(4):51-54.http:∥www.jcsam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20120411&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2012.04.011. LIAO Qingxi, YANG Bo, LI Xu, et al. Simulation and experiment of inside-filling air-blow precision metering device for rapeseed[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2012, 43(4):51-54.(in Chinese) 18刘佳,崔涛,张东兴,等. 气吹式精密排种器工作压力试验研究[J].农业工程学报,2011, 27(12):18-22. LIU Jia, CUI Tao, ZHANG Dongxing, et al. Experimental study on pressure of air-blowing precision seed-metering device[J].Transactions of the CSAE,2011, 27(12):18-22.(in Chinese) 19翟建波,夏俊芳,周勇. 气力式杂交稻精量穴直播排种器设计与试验[J/OL].农业机械学报,2016, 47(1):75-82.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160111&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.01.011. ZHAI Jianbo, XIA Junfang, ZHOU Yong. Design and experiment of pneumatic precision hill-drop drilling seed metering device for hybrid rice[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016, 47(1):75-82.(in Chinese) 20廖庆喜,李继波,覃国良. 气力式油菜精量排种器气流场仿真分析[J].农业机械学报,2009, 40(7):78-82. LIAO Qingxi, LI Jibo, QIN Guoliang. Experiment of pneumatic precision metering device for rapeseed[J].Transactions of the Chinese Society for Agricultural Machinery,2009, 40(7):78-82.(in Chinese) 21KHATCHATOURIAN O A, BINELO M O, de LIMA R F. Simulation of soya bean flow in mixed-flow dryers using DEM[J]. Biosystems Engineering, 2014,123: 68-76. 22王金武,唐汉,王奇,等. 基于EDEM软件的指夹式精量排种器排种性能数值模拟与试验[J].农业工程学报,2015, 31(21):43-50. WANG Jinwu, TANG Han, WANG Qi, et al. Numerical simulation and experiment on seeding performance of pickup finger precision seed-metering device based on EDEM[J].Transactions of the CSAE,2015, 31(21):43-50.(in Chinese) 23廖庆喜,张朋玲,廖宜涛,等. 基于EDEM的离心式排种器排种性能数值模拟[J/OL].农业机械学报,2014, 45(2):109-114.http:∥www.jcsam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20140219&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2014.02.019. LIAO Qingxi, ZHANG Pengling, LIAO Yitao, et al. Numerical simulation on seeding performance of centrifugal rape-seed metering device based on EDEM[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2014, 45(2):109-114.(in Chinese) 24史嵩,张东兴,杨丽,等. 基于EDEM软件的气压组合孔式排种器充种性能模拟与验证[J].农业工程学报,2015, 31(3):62-69. SHI Song, ZHANG Dongxing, YANG Li, et al. Simulation and verification of seed-filling performance of pneumatic-combined holes maize precision seed-metering device based on EDEM[J].Transactions of the CSAE,2015, 31(3):62-69.(in Chinese)1.3 导种槽设计及基于离散元法的参数优化

2 台架与田间试验

2.1 试验材料与方法

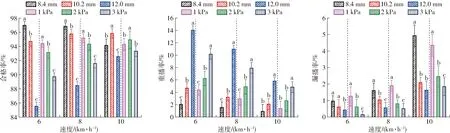

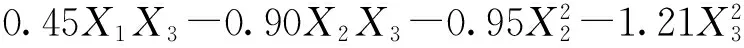

2.2 三因素参数优化与田间验证试验

2.3 负压骤降条件下的排种性能对比试验

3 结论