气力式水稻穴盘成型机气流分配室流场仿真与优化设计

李海亮 汪 春,2 胡 军 于海明 李庆达 张欣悦

(1.黑龙江八一农垦大学农业机械化工程重点实验室, 大庆 163319; 2.中国热带农业科学院南亚热带作物研究所, 湛江 524000)

0 引言

以作物秸秆和木屑等生物质为材料制作水稻育秧盘能够有效减少“白色污染”,实现资源的充分利用,提高育秧质量,因此得到广泛的认可[1]。目前生物质成型主要采用压缩成型的方式,存在能耗高、生产率低、成型品质差等问题[2-3]。黑龙江八一农垦大学设计了一种气力式水稻穴盘成型机,该设备以秸秆制备的浆液为原料,采用气力方式成型,有效解决了压缩成型中存在的问题。

真空成型模具是气力式水稻穴盘成型机的核心部件,气流分配室是真空成型模具的主要结构,在模具中起着平均分配空气流速、优化流场结构的作用。研究表明,流场流速分布均匀性是影响穴盘成型效果的重要因素。因此,探明气流分配室内流速分布规律和流动特性,优化气流分配室结构,对于提高成型机的工作性能具有重要意义。

采用计算流体力学方法(CFD)进行流场分析具有成本低、周期短等优点,是获得流体参数和流场分布的有效方法[4-5],因此在气流分配室优化设计方面得到广泛的应用。钟贤和[6]采用数值模拟和试验相结合的方法,研究了分配室流体速度、压力和流量分布情况,并对其变化规律和影响因素进行了分析。焦吉成等[7]对竖炉分配室烟气流流动情况进行了仿真分析,为缩短球团焙烧时间,提高球团利用系数提供了理论依据。李中华等[8]利用CFD方法对气流分配式排种器腔体内部流场进行了仿真模拟,并根据仿真结果对排种器进行了改进设计,消除了分配器中涡流滞种现象。徐鹏等[9]采用计算流体力学方法对燃气壁挂炉气流分配室进行优化设计,确定最优结构形式,保证设备的燃烧质量。然而以上研究都是针对单通道的配气室进行,而且并没有涉及成型设备。

本研究针对穴盘成型机中真空成型模具的气流分配室建立气流场模型,利用FLUENT对其进行三维仿真模拟,研究腔体结构对流速分布均匀性的影响规律,并通过样机试验对仿真结果的准确性和合理性进行验证,以确定气流分配室的最优结构参数。

1 气流场特性数值分析

1.1 物理模型与网格划分

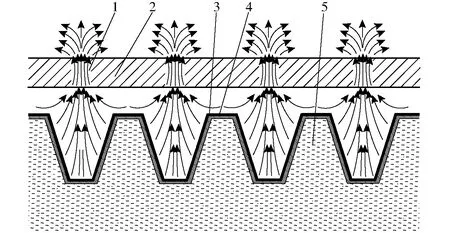

真空成型模具主要由模板、配气板、气流分配室、通气管道、密封条和压条等部件组成,如图1所示。模具的成型介质是以秸秆为主要原料制成的浆液。模具的通气管道与真空泵相连,工作时对气流分配室抽真空,腔体中形成负压,配气板上以阵列方式均布的通气孔将气流分配至模板,产生的真空吸力将浆液中的固体物质吸附在模板表面形成坯盘,如图2所示,坯盘在经过保压与干燥后可制成成品穴盘。

图1 真空成型模具结构简图Fig.1 Sketch of vacuum forming mould1.凸模板 2.配气板 3.气流分配室 4.通气管道 5.密封条 6.压条 7.凹模板

图2 穴盘成型原理图Fig.2 Molding principle of rice seeding-growing tray1.通气孔 2.配气板 3.模板 4.坯盘 5.浆液

真空成型的主、副模具除了模板不同外,气流分配室等结构均相同,因此仿真分析结果可表征整套模具腔体内的流场特性。

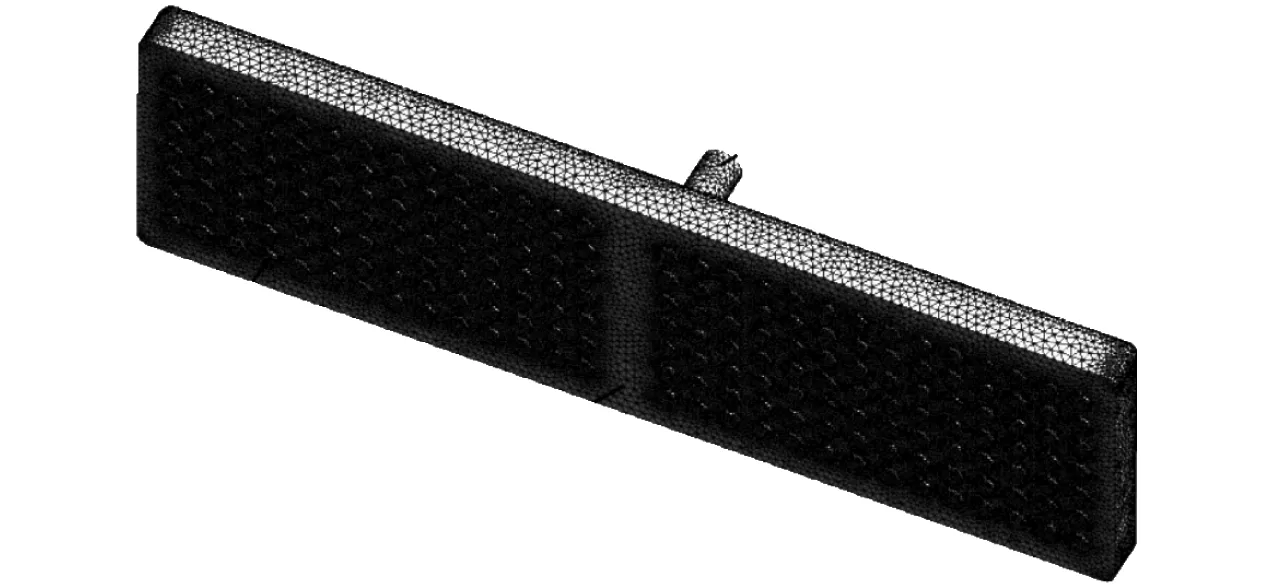

按照试验方案,利用UG建立模具的三维模型,将模型导入到ANSYS FLUENT中,抽取内流道获得气流分配室内气流场的模型。利用ICEM CFD对模型进行网格划分,网格类型为非结构化四面体网格,气流进出口进行局部加密处理以提高计算精度,全局网格单元数量约为501万。对网格进行光顺化处理后,网格的Aspect Ratio在0.2~1.0范围内,Equivolume Skewness小于0.8,网格划分结果如图3所示。

图3 模型网格划分结果Fig.3 Grid distribution for CFD modeling

1.2 气体控制方程

为了兼顾模拟效率与精度的平衡,对模型求解条件做如下假设:①气流分配室腔体密封性良好,不存在漏气现象。②气流分配室内气体流动为气液两相流,考虑到流场动力和均匀性主要取决于气流场,因此认为流场为具有平均流特性的气流场[10]。③腔体内气体流速较低,可视为不可压缩流体[11]。④腔体内空气流动为稳态紊流。

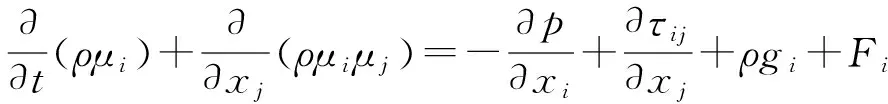

依据以上假设,确定气体控制方程主要包括质量守恒方程和动量守恒方程[12-14]

(1)

(2)

式中ρ——流体密度,kg/m3t——时间,s

μi、μj——均速度分量,m/s

p——静压,Pa

xi、xj——各坐标分量τij——应力张量

gi、Fi——i方向的重力体积力和外部体积力

考虑到气流分配室在通气孔、扩展和直角弯等结构区域易出现低雷诺数(Re)的湍流流动,而标准k-ε模型在模拟近壁面边界层、自由剪切和低雷诺数流动时性能优于其他模型[15-18],因此本研究采用标准k-ε对检测腔体内的气流场进行模拟,湍流动能k方程和湍动能耗散率ε方程为

(3)

(4)

其中

式中μ——有效黏性系数

μl——层流黏性系数

μt——湍流黏性系数

Gk——由层流速度梯度产生的湍流动能

Gb——由浮力产生的湍流动能

Cμ——湍流常数,0.09

G3ε——湍流扩散率

σk——湍动能的湍流普朗特数,为1.0

σε——耗散率的湍流普朗特数,为1.3

C1ε、C2ε——经验常数,为1.44、1.92

1.3 边界条件

定义物理模型材料为air,密度1.292 5 kg/m3,空气黏度为1.85×10-5Pa·s[19];通气孔外端面为inlet边界条件,通气管道与真空泵连接处截面为outlet边界条件,壁面为wall边界条件。

进口条件:进口为压力入口边界条件,结合实际工况设定大气压力为边界值,进口湍流参数可根据雷诺数计算公式和湍流强度计算公式[20]计算得出。

出口条件:选取速度作为出口的边界条件,根据设备实际作业时的风速范围3.2~5.7 m/s,本研究设定出口风速为4.9 m/s,方向垂直outlet表面。

壁面边界条件:壁面为刚性静止壁面,不考虑壁面弹性的影响,因此选用标准壁面函数[21-22]。

1.4 求解计算方法与评价指标

边界求解方法采用压力基求解器,速度方程选择绝对速度,时间求解类型选择稳态流动,压力速度耦合计算采用相对成熟的SIMPLE算法,残差精度为10-4。

为了定量比较气流分配室通气孔的空气流速均匀性,在此引入速度不均匀系数M为评价指标[23-24],M值越小,说明通气孔间空气流速偏差越小,气流场分布越均匀,计算公式为

(5)

式中n——通气孔数

vij——i行、j列的通气孔空气流速,m/s

2 气流分配室流场仿真与分析

2.1 单因素试验

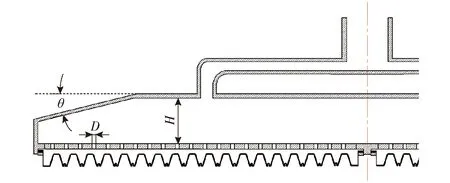

根据文献[25-26]和前期研究基础,选取气流分配室腔体厚度H、通气孔直径D和腔体底角θ为影响因素,不均匀系数M为评价指标进行单因素试验,以确定主要影响因素的取值范围,各因素对应分配室结构如图4所示。

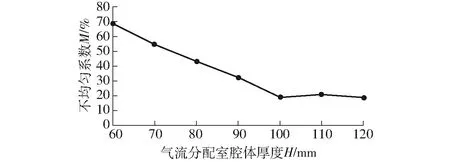

受模具装配尺寸的限制,气流分配室腔体厚度的变化范围为60~120 mm,间隔10 mm。在通气孔直径为20 mm、腔体底角为0°的条件下,分析不均匀系数M与腔体厚度H之间的变化规律,关系曲线如图5所示。由图可知,不均匀系数随着腔体厚度的增加呈先降低后趋稳的变化规律,由此可知腔体厚度的有效取值范围为90~110 mm。

图4 因素结构图Fig.4 Sketch of factors

图5 不均匀系数与气流分配室腔体厚度关系曲线Fig.5 Relationship curve between nonuniform coefficien and cavity thickness of airflow distribution chamber

从便于加工和合理设计的角度出发,确定通气孔直径的变化范围在10~40 mm,间隔为5 mm。在气流分配室厚度为100 mm,腔体底角为0°的条件下,分析不均匀系数M与通气孔直径D之间的变化规律,关系曲线如图6所示。由图可知,不均匀系数随着通气孔直径的增加呈先平稳后增加的变化规律,由此可知通气孔直径的有效取值范围为15~25 mm。

图6 不均匀系数与通气孔直径关系曲线Fig.6 Relationship curve between nonuniform coefficient and vent diameter

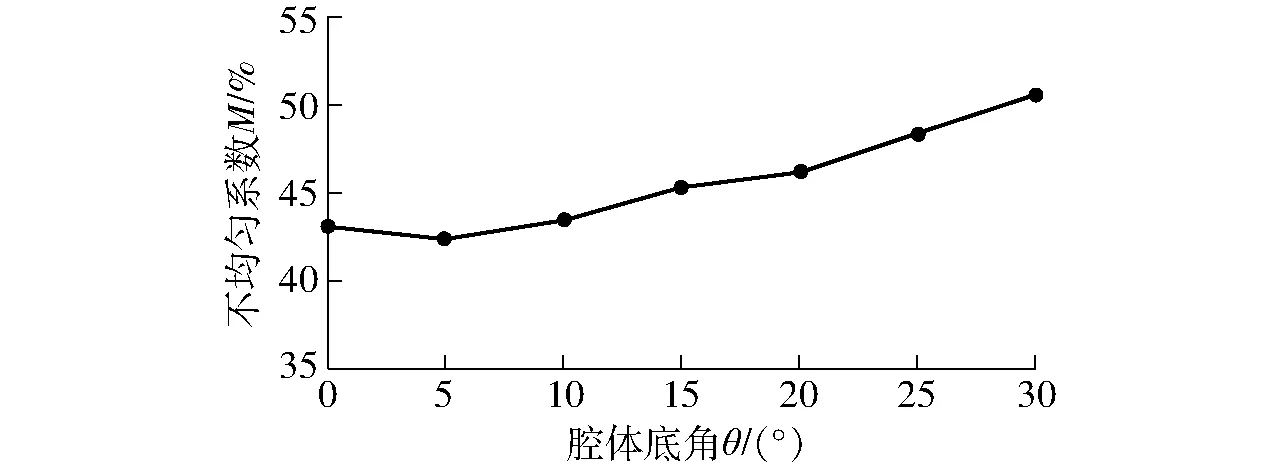

在充分考虑模具结构尺寸的前提下,确定腔体底角的变化范围在0°~30°,间隔为5°。在通气孔直径为20 mm,气流分配室厚度为100 mm的条件下,分析不均匀系数M与底角θ之间的变化规律,关系曲线如图7所示。由图可知,不均匀系数随着腔体底角的增加呈先平稳后增加的变化规律,由此可知腔体底角的有效取值范围为0°~10°。

图7 不均匀系数和腔体底角关系曲线Fig.7 Relationship curve between nonuniform coefficien and base angle of cavity

2.2 正交试验

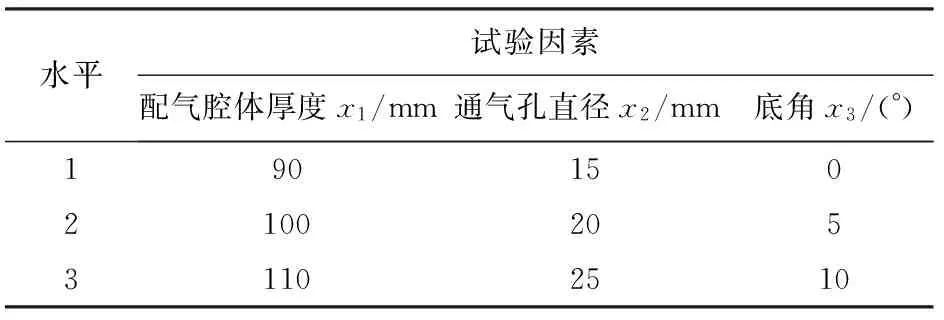

在单因素试验的基础上,选取配气腔体厚度、通气孔直径、底角为影响因素,以通气孔空气流速的速度不均匀系数为气流均匀性的评价指标,采用三因素三水平的正交试验设计方案,因素水平如表1所示。

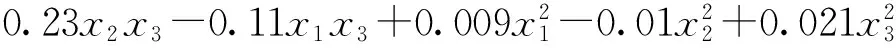

采用L9(34)试验方案进行试验,对试验所得的数据进行显著性分析,以确定最优结构组合,试验方案、试验结果和极差分析结果如表2所示。X1、X2、X3为因素水平值。对气流分配室通气孔空气流速的速度不均匀系数进行回归分析,求得三元二次回归方程为

表1 因素水平Tab.1 Factors and levels of test

(6)

在α=0.05显著水平下,回归方程的显著性检验结果为极显著,决定系数R2=0.91。

表2 试验方案和试验结果Tab.2 Orthogonal experiment schemes and experiment results

通过极差分析可知,各因素对速度不均匀系数影响的由大到小顺序为:配气腔体厚度、通气孔直径、底角,优化组合方案为配气腔体厚度110 mm、通气孔直径15 mm、底角0°。

2.3 仿真结果与分析

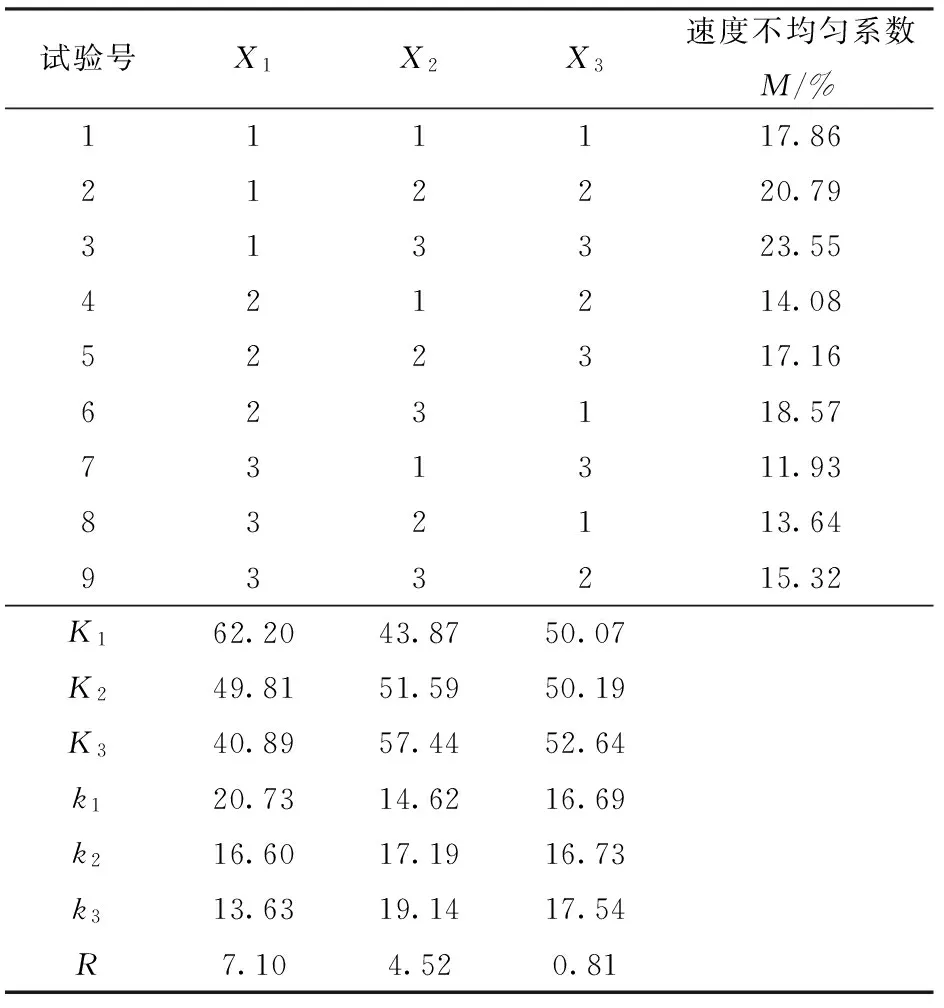

按照优化方案建立气流场模型并进行仿真分析,得到气流场速度分布矢量图和云图,如图8所示。由于三维图无法有效显示气流状况,故采用气流分配室横向对称面为比较截面建立气流速度矢量图和云图[27],同时考虑到气流场速度跨度较大,为了清楚表达速度分布规律,将速度区间范围设定为0~0.2 m/s。

由图可知,气流由通气孔进入配气腔后在主流方向形成冲击射流,并在孔的中心轴线方向分布逐渐分散、速度呈梯度减小,这有益于在模具表面形成均匀的真空吸力,以便形成厚度均匀的穴盘。通气孔整体速度均匀有序,主要分布在0.07~0.15 m/s区间内,由前期试验结果可知,当通气孔流速达到0.05 m/s时即可实现穴盘的成型,因此该结构满足穴盘成型要求。随着空气进入截面相对稳定的腔体中部,气流的速度和分布趋于稳定和均匀,说明腔体的预留空间合理。当气流运动至配气腔底部时,排气管截面相对于腔体截面骤减、真空吸力增加,在管口形成了扇形的加速区间,空气最终以加速方式经通气管排出腔体。在配气腔中部,气体由于惯性无法与周围气流保持同速,因此形成了相互对称的两个低速扰流区,由仿真分析结果可知,扰流区不但未对相邻通气孔的空气流速造成影响,一定程度上促进了气流的均匀分布。整体来说,模型匀速气流场集中域面积大,流速分布均匀合理,结构的优化对气流分配室内流场均匀性起到了积极的影响。

图8 气流分配室仿真分析结果Fig.8 Simulation analysis results of airflow distribution chamber

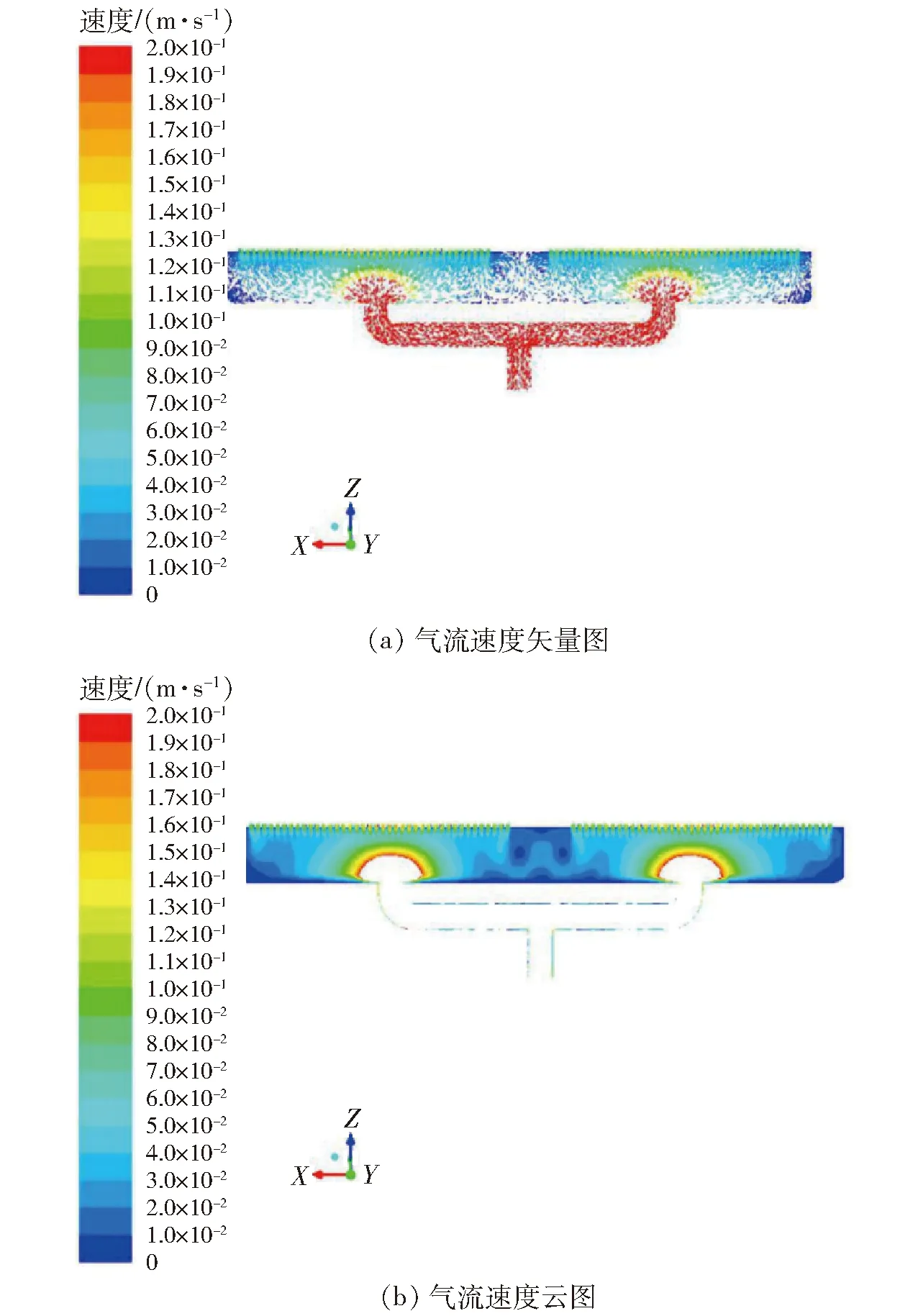

根据所得的数据绘制通气孔平均速度分布曲线,如图9所示。由图可知,通气孔平均速度主要分布在0.09~0.14 m/s的区间范围内,第1~6行和第14~19行通气孔的平均速度随列数的增加变化相对平缓,这是由于这12行的通气孔分布于配气板的外侧,受到通气管真空吸力的影响较小。其余行平均速度的分布曲线在第19~23列和第57~61列的区间产生峰值,而其他区间的平均速度相对平缓,这是由于峰值位置的通气孔正对通气管道,管道产生的真空吸力使经由该区域通气孔流入的空气具有较大的初始速度,该结论与气流速度仿真分析结果相吻合。整理仿真分析所得的数据,根据式(5)计算,得到优化后气流场的速度不均匀系数为11.37%,空气分布均匀度良好。

3 性能试验

3.1 试验设备

验证试验于2017年5月10—20日在齐齐哈尔市龙安桥镇库木现代农机合作社进行,试验设备包括11SX-800A型水稻穴盘成型机(如图10所示)、按照仿真优化结果加工制作的真空成型模具、Fluke F92型热线式风速仪(量程:0~30 m/s,分辨率:0.01 m/s)、BSM5203型电子天平(量程:0~520 g,精度0.001 g)、游标卡尺、秒表、切割刀具等。

图10 11SX-800A型气力式水稻穴盘成型机Fig.10 11SX-800A type pneumatic forming machine for seeding-growing tray1.气力式水稻穴盘成型机 2.主模具 3.副模具 4.通气管道 5.传送带 6.坯盘

3.2 试验方法

利用风速仪测量每个通气孔中心处的气流流速,每个测量点停留10 s,读取最大值为一次测量结果,5次测量结果的平均值为测量点的风速[28-29],将测量结果与仿真结果进行对比,验证仿真分析的准确性。

进行水稻穴盘生产试验,生产所得的穴盘成型效果好,穴孔破损数目小于5个即视为合格穴盘,否则为不合格穴盘,试验共生产穴盘1 000片,计算公式为

(7)

图12 试验与仿真结果对比曲线Fig.12 Comparison curves between test and simulation result

式中T——穴盘成型率,%

T1——合格穴盘数,片

T2——不合格穴盘数,片

为了分析成型模具配气腔气流均匀性与穴盘成型效果之间的关系,对穴盘每个穴孔质量和穴孔底面厚度进行检测。在生产的穴盘中随机抽取30片,以穴孔间公共边中心线为分割线对穴盘进行分割,可得到单独穴孔,如图11。分别利用电子天平和游标卡尺对每个穴孔的质量和底面厚度进行测量,每个穴孔测量3次取平均值,按照穴孔的横纵排序记录数据,将30片穴盘的数据汇总后取平均值,即可得到穴盘的每个穴孔的质量和底面厚度参数,进而建立其与穴孔位置之间的关系。

图11 单个穴孔整体结构和断面结构图Fig.11 Single hole structure and section structure diagram

3.3 试验结果与分析

如图12所示,由于部分通气孔的瞬时气流不稳定,导致个别通气孔平均速度的仿真数据和实测数据存在偏差,但是整体分布趋势一致,尤其风速模拟为排气管正对的通气孔风速高,而其余部分风速较低,与实际情况相符。数据分析可知,试验结果与仿真结果之间的平均相对误差为1.59%,双侧相关系数为0.028,存在显著相关关系,仿真结果与试验结果基本吻合,认为该模型设计合理,能够较准确模拟实际状况下的风速变化与分布情况。通过穴盘生产试验结果可知,采用优化模具生产穴盘,成型率可达到92.3%,具有较好的成型效果,基本满足穴盘生产要求。

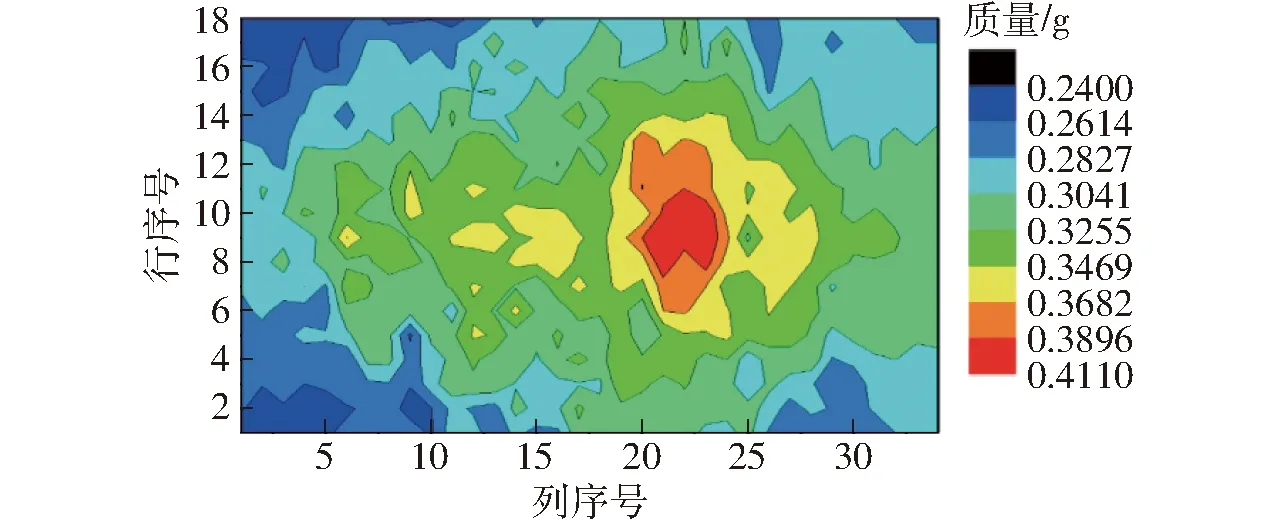

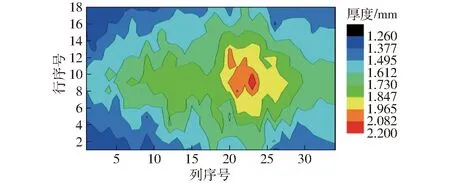

图13 穴盘质量等高线图Fig.13 Contour map of seeding-growing tray weight

由穴盘质量等高线(图13)和穴盘底面厚度等高线(图14)可知,穴盘质量和底面厚度在19~25列、7~12行范围内达到峰值,并沿着穴盘的横、纵方向依次递减,呈发散状分布,这与仿真分析结果吻合,说明配气腔的气流强度对穴盘的成型性能产生了影响。通过计算可知,穴孔质量的变异系数为10.2%,穴孔底面厚度的变异系数为9.81%,变异系数均较小,穴盘整体质量分布均匀,水稻穴盘成型机气流分配室结构优化设计合理,能够满足穴盘质量和厚度均匀分布的生产要求。

4 结论

(1)利用FLUENT软件对水稻穴盘成型模具的气流分配室进行了气流场仿真分析,并基于仿真分析结果明确气流分配室的最优结构尺寸为腔体厚度110 mm,通气孔直径15 mm,底角0°,此时通气孔空气流速在0.09~0.14 m/s的区间范围内,速度不均匀系数为11.37%,气流分配室内气流场流速稳定、分布均匀。

(2)通过试验可知,仿真结果与实测结果基本一致,两者之间的平均相对误差为1.59%,双侧相关系数为0.028,属于显著相关关系,说明建立的仿真模型可靠,仿真分析结果准确。

图14 穴盘底面厚度等高线图Fig.14 Contour map of bottom thickness for seeding-growing tray

(3)性能试验结果表明,水稻穴盘的成型率为92.3%,制备穴盘的穴孔质量和底面厚度变异系数分别为10.2%和9.81%,穴盘质量分布均匀,气流分配室结构设计合理,能够满足水稻穴盘成型机的生产要求。

1孙亮,孙清,接鑫,等.稻壳热压成型工艺参数试验[J].农业机械学报,2010,41(1):96-100.

SUN Liang, SUN Qing, JIE Xin, et al. Main technological parameters of rice hull hot briquetting[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(1): 96-100.(in Chinese)

2董磊, 盖超, 董玉平.生物质液压成型影响因素分析[J].农业机械学报,2011,42(7):139-143.

DONG Lei, GAI Chao, DONG Yuping. Mumerical study on prcess and influencing factors of biomass hydraulic briquetting[J]. Transactions of the Chinese Society for Agricultural Machinery,2011,42(7):139-143.(in Chinese)

3秦丽元,张世慧,高忠志, 等. 生物炭与木质素混合成型及其燃烧特性研究[[J/OL]. 农业机械学报,2017,48(4):276-283.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170436&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2017.04.036.

QIN Liyuan, ZHANG Shihui, GAO Zhongzhi, et al. Molding fuel and combustion characteristics of biochar and lignin[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017,48(4):276-283.(in Chinese)

4LI Rong, NIELSEN P V, BJERG B, et al. Summary of best guidelines and validation of CFD modeling in livestock buildings to ensure prediction quality[J]. Computers and Electronics in Agriculture, 2016, 121: 180-190.

5王新忠,张伟建,张良, 等. 基于CFD的夏季屋顶全开型玻璃温室自然通风流场分析[J/OL]. 农业机械学报,2016,47(10):332-337.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20161042&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.10.042.

WANG Xinzhong, ZHANG Weijian, ZHANG Liang, et al. Analysis of flow field for full open-roof glass greenhouse with nature ventilation in summer based on CFD[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016,47(10):332-337.(in Chinese)

6钟贤和. 焙烧装置烟气流动规律与流量分配均匀性研究[D]. 重庆: 重庆大学, 2004.

ZHONG Xianhe. The study of gas flow laws and the uniformity of flow distribution in gas-baking equipment[D]. Chongqing: Chongqing University, 2004.(in Chinese)

7焦吉成, 苏秀梅, 曹长泽. 济钢2号球团竖炉分配室内烟气分布的模拟[J]. 钢铁, 2002(8): 61-62.

JIAO Jicheng, SU Xiumei, CAO Changze. Gas flow simulation on No.2 shaft at Jigang[J]. Steel, 2002(8): 61-62.(in Chinese)

8李中华, 王德成, 刘贵林, 等. 气流分配式排种器CFD模拟与改进[J]. 农业机械学报, 2009, 40(3): 64-68.

LI Zhonghua, WANG Decheng, LIU Guilin, et al. CFD simulation and improvement of air-stream distributive metering device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(3): 64-68.(in Chinese)

9徐鹏,史永征,傅忠诚. 燃气壁挂炉气流分配室的优化设计[J]. 煤气与热力,2005(6):5-8.

XU Peng, SHI Yongzheng, FU Zhongcheng. Optimization design of gas distribution chamber in wall mounted gas boiler[J]. GAS & HEAT, 2005(6):5-8.(in Chinese)

10王军锋,徐文彬,闻建龙, 等. 大载荷植保无人直升机喷雾气液两相流动数值模拟[J/OL]. 农业机械学报,2017,48(9):62-69.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170908&journal_id=jcsam. DOI:10.6041/j.issn.1000-1298.2017.09.008.

WANG Junfeng, XU Wenbin, WEN Jianlong, et al. Numerical simulation on gas-liquid phase flow of large-scale plant protection unmanned aerial vehicle [[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017,48(9):62-69.(in Chinese)

11谢晶, 瞿晓华, 徐世琼. 冷藏库内气体流场数值模拟与验证[J]. 农业工程学报, 2005, 21(2): 11-16.

XIE Jing, QU Xiaohua, XU Shiqiong. Numerical simulation and verification of airflow in cold store[J]. Transactions of the CSAE, 2005, 21(2): 11-16.(in Chinese)

12张惠, 康士廷. FLUENT流场分析自学手册[M]. 北京:人民邮电出版社, 2014.

13李国威, 王岩, 吕秀丽, 等. 偏置短叶片离心泵内三维流场数值模拟[J]. 农业工程学报, 2011, 27(7):151-155.

LI Guowei, WANG Yan, LÜ Xiuli, et al. Numerical simulation of three-dimensional flow field in centrifugal pump with deviated short splitter vanes[J]. Transactions of the CSAE, 2011, 27(7): 151-155.(in Chinese)

14KALMAN E L, LOFVENDAHL A, WINQUIST F, et al. Classification of complex gas mixtures from automotive leather using an electronic nose[J]. Analytica Chimica Acta, 2000, 403(1): 31-38.

15BJERG B, SVIDT K, ZHANG G, et al. The effects of pen partitions and thermal pig simulators on airflow in a livestock test room[J]. Journal of Agricultural Engineering Research, 2000, 77(3): 317-326.

16BJERG B, SVIDT K, ZHANG G, et al. Modeling of air inlets in CFD prediction of airflow in ventilated animal houses[J]. Computers and Electronics in Agriculture, 2002, 34(1-3): 223-235.

17NORTON T, GRANT J, FALLON R, et al. Assessing the ventilation effectiveness of naturally ventilated livestock buildings under wind dominated conditions using computational fluid dynamics[J]. Biosystems Engineering, 2009, 103(1): 78-99.

18GRANT J, FALLON R, SUN D W,et al. Assessing the ventilation performance of a naturally ventilated livestock building with different eave opening conditions[J]. Computers and Electronics in Agriculture, 2010, 71(1): 7-21.

19祁力钧, 王虎, 张建华, 等. 温室轨道式弥雾机气流速度场三维模拟与试验[J/OL]. 农业机械学报, 2013, 44(2): 69-74.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20130214&journal_id=jcsam. DOI:10.6041/j.issn. 1000-1298.2013.02.014.

QI Lijun, WANG Hu, ZHANG Jianhua, et al.3-D numerical simulation and experiment of air-velocity distribution of greenhouse air-assisted sprayer[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(2): 69-74.(in Chinese)

20孙帮成, 李明高. ANSYS FLUETN 14.0优化分析与优化设计[M]. 北京: 机械工业出版社, 2013.

21田济扬, 白丹, 于福亮, 等. 基于Fluent软件的滴灌双向流流道灌水器水力性能数值模拟[J]. 农业工程学报, 2014, 30(20): 65-71.

TIAN Jiyang, BAI Dan, YU Fuliang, et al. Numerical simulation of hydraulic performance on bidirectional flow channel of drip irrigation emitter using Fluent[J]. Transactions of the CSAE, 2014, 30(20): 65-71.(in Chinese)

22KNOPPT, ALRUTZT, SCHWAMBORND. A grid and flow adaptive wall-function method for RANS turbulence modelling[J]. Comput. Phys, 2006, 220(1): 19-40.

23韩文霆, 吴普特, 杨青, 等. 喷灌水量分布均匀性评价指标比较及研究进展[J]. 农业工程学报, 2005, 21(9): 172-177.

HAN Wenting, WU Pute, YANG Qing, et al. Advances and comparisons of uniformity valuation index of sprinkle irrigation[J]. Transactions of the CSAE, 2005, 21(9): 172-177.(in Chinese)

24雷贤良, 李会雄, 张庆, 等. 锅炉转向室烟气调节屏的调节性能与优化设计[J]. 华中科技大学学报, 2011, 39(10): 128-132.

LEI Xianliang, LI Huixiong, ZHANG Qing, et al. Regulation performance and optimal design of the gas adjust-screen in boiler steering rooms[J]. Journal of Huazhong University of Science and Technology, 2011, 39(10): 128-132.(in Chinese)

25田松涛, 高振江. 基于Fluent的气体射流冲击烤箱气流分配室改进设计[J]. 现代食品科技, 2009, 25(6): 612-616.

TIAN Songtao, GAO Zhenjiang. Improved design of airflow distribution chamber in air-impingement oven based on Fluent[J]. Modern Food Science and Technology, 2009, 25(6): 612-616.(in Chinese)

26代建武, 肖红伟, 白竣文, 等. 气体射流冲击干燥机气流分配室流场模拟与结构优化[J]. 农业工程学报, 2013, 29(3): 69-76.

DAI Jianwu, XIAO Hongwei, BAI Junwen, et al. Numerical simulation and optimum design on airflow distribution chamberof air-impingement jet dryer[J]. Transactions of the CSAE, 2013, 29(3): 69-76.(in Chinese)

27卢立新, 刘琳. 抽气方式与充气压力对盒式气调包装气体置换性能的影响[J]. 农业工程学报, 2010, 26(3): 341-345.

LU Lixin, LIU Lin. Effects of gas-exhausting type and gas-charging pressure on gas replacement properties for modified atmosphere packaging with trays[J]. Transactions of the CSAE, 2010, 26(3): 341-345.(in Chinese)

28王永维,梁喜凤,程绍明, 等. 空气流速对温室地下蓄热系统加温时热湿传递的影响[J/OL]. 农业机械学报,2012,43(11):180-185.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20121134&journal_id=jcsam. DOI:10.6041/j.issn. 1000-1298.2012.11.034.

WANG Yongwei, LIANG Xifeng, CHENG Shaoming, et al. Effects of air velocity in heat exchanging pipes to heat exchanging and water vapor transformation of underground heat storage system in greenhouse during heating[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2012,43(11):180-185.(in Chinese)

29邓书辉. 低屋面横向通风牛舍环境数值模拟及优化[D]. 北京: 中国农业大学, 2015.

DENG Shuhui. Numerical simulation and optimization of environmentin low profile cross ventilated dairy cattle barn[D]. Beijing: China Agricultural University, 2015.(in Chinese)