白芦笋选择性收获机末端执行器作业分析与试验

刘雪美 杜 帅 苑 进 李 扬 邹亮亮

(1.山东农业大学机械与电子工程学院, 泰安 271018; 2.山东省园艺机械与装备重点实验室, 泰安 271018)

0 引言

白芦笋为多年生草本植物,营养价值比一般蔬菜高5倍以上,具有抗癌保健功效,被誉为“蔬菜之王”。我国是芦笋种植大国,收获面积占全球的90%,但以人工采收为主。白芦笋需在笋尖刚出土时挖土收获,因其采收时间为早上或傍晚,采收时间比较集中,人工采收工作量大、效率低[1]。白芦笋的选择性、高效、低损伤的采收要求已成为制约我国芦笋产业发展的瓶颈。

近年,国内外针对白芦笋收获已经开展了相关技术研究[2-5],国内白芦笋采收多为人工手持采笋刀收获,劳动强度大,效率低;国外现有的白芦笋收获机为一次性收获,即不区分芦笋生长状况、笋芽长度,从根部将其一次性切割。由于现有机械为一次性采收,破坏性强,损伤率高,大大降低了芦笋产量。基于此,项目组提出了一种白芦笋选择性收获机,依靠末端执行器扎入土壤,将白芦笋切断,夹住并带出土壤,完成采收动作。由于芦笋脆嫩、易折断的特点,增加了末端执行器的采收难度,驱动力过大,会损伤白芦笋,增加了损伤率;驱动力过小,就会存在切不断、提不出等问题,降低了采收率。因此,末端执行器采收过程中驱动力以及高效、低损伤采收的要求成为实现白芦笋机械化采收的关键。

为了解决采收过程中驱动力的问题,实现高效、低损伤采收,本文针对自行设计的采收白芦笋的末端执行器,分析其与白芦笋、土壤之间的相互作用过程,推导一种入土驱动力、剪切力和夹持力的计算方法,并通过万能试验机和DEM仿真对3个驱动力进行定量描述。首先,通过DEM仿真建立末端执行器-土壤的离散元模型,分析末端执行器入土驱动力;然后,利用万能试验机和DEM仿真建立白芦笋-末端执行器-土壤的互作用模型,分析末端执行器分别与白芦笋和土壤的作用关系;借助万能试验机模拟末端执行器剪切和夹持白芦笋的过程,从DEM仿真角度分析末端执行器切割和夹持土壤所需的剪切力和夹持力,建立末端执行器剪切力与夹持力的约束条件,确定剪切力与夹持力参数范围。

1 末端执行器设计与驱动力计算

白芦笋的采收多为细长的芦笋刀,成笋后的笋尖长出垄面,通过观察垄面上的笋尖位置,挖开笋尖旁的土壤,铲断白芦笋根部,抽出白芦笋后需将土壤回填(图1),采收步骤比较繁琐,单根芦笋采收耗时比较长;现有的一次性白芦笋收获机械,虽然采收效率比人工采收高,但是芦笋的坏损率很高,降低了经济效益;而自行设计的末端执行器(图2)仿生人工采收过程,选择性采收,实现白芦笋的切根、夹持、拔取,且无需挖土回填,使复杂的作业步骤简单化,单根芦笋采收耗时短,不损伤其他芦笋,保证了经济效益。

图1 白芦笋人工采收过程Fig.1 Artificial harvesting process of white asparagus

图2 末端执行器结构示意图Fig.2 Schematic diagram of end-effector structure1.剪切轴 2.夹持轴 3.外壳体 4.刀片 5.刀片护板 6.夹板

末端执行器工作原理如下:①入土:白芦笋选择性收获机的末端执行器移动到芦笋头的侧上方,根据当地的采收农艺,驱动末端执行器下插入土壤,到达采收深度。②剪切:剪切电动机驱动剪切轴转动,从而带动刀片转动并切断白芦笋。③夹持:夹持电动机带动夹持轴以及夹板转动,夹住白芦笋,然后拔出地面,完成采收工作。

1.1 末端执行器设计

1.1.1整体结构

白芦笋为培垄种植,垄的尺寸一般为上边宽700 mm、底边宽1 300 mm、垄高700 mm的梯形结构,芦笋一般为第2年开始采收,笋龄一般为10 a。经过在山东省曹县等地调研发现:1~7 a笋龄的芦笋生长环境土壤较松软,芦笋生长较直;8~10 a笋龄的芦笋因土壤板结、有土块等原因会出现弯曲现象。所设计的末端执行器只针对1~7 a笋龄的直芦笋进行采收。白芦笋的采收长度一般为地下250~300 mm,所以设计末端执行器的入土深度为250~300 mm。考虑到白芦笋在地下的生长特性,采用同轴旋转的结构(图2),由外壳体、夹持轴、剪切轴、刀片、刀片护板、夹板等组成,其中外壳体、夹持轴、剪切轴、刀片护板、夹板所用材料均为304不锈钢,为保证较好的刚度,刀片选用高碳钢材质。

剪切轴下端固定有长度为100 mm的刀片,用于切断白芦笋,刀片的转动角度为90°。夹持轴为直径10 mm的不锈钢管,嵌套在剪切轴(8 mm)外面,固定有一片夹板,夹板弯曲一定角度θ,增加夹持白芦笋时接触面积。外壳体为直径12 mm的不锈钢管,嵌套在夹持轴外面,中部与夹持轴上夹板配合固定另一片夹板,夹板自然状态下张开60°的夹角。外壳体的下部有保护刀片的刀片护板。其中,为了完成白芦笋的剪切与夹持,刀片与夹板距离150 mm,既要保证采收长度,还要夹持白芦笋完成拔取作业。末端执行器固定在白芦笋选择性收获机上作为关键作业部件,采收时基于机器视觉的定位方法,通过图像采集、数字图像处理的手段,识别出笋尖的位置,进而进行白芦笋的定位和入土采收。其中外壳体与液压缸连接,实现末端执行器的入土与拔取;剪切轴由剪切驱动电动机驱动旋转,实现白芦笋的剪切;夹持轴由夹持驱动电动机驱动旋转,实现白芦笋的夹持。

1.1.2夹板

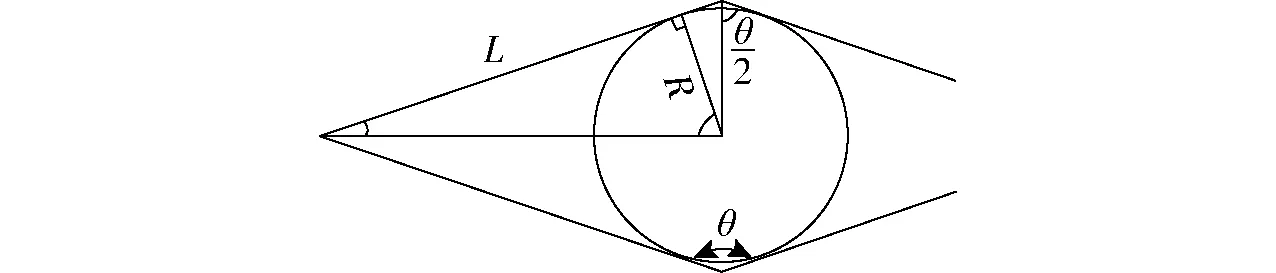

为了实现夹板夹持白芦笋,防止打滑,夹板设计如图2所示,中间有一定弯曲角度θ。夹板夹持白芦笋的简化模型如图3所示。

图3 夹板夹持白芦笋简化模型Fig.3 Model of white asparagus with splint

由图3中夹板夹持白芦笋的模型简图分析可知

(1)

式中R——白芦笋半径

L——夹板第1节长度,取50 mm

由式(1)可得

(2)

通过在山东省曹县等地实地调研,收获的白芦笋直径为10~30 mm,其中80%以上为(20±2) mm。设计夹板弯曲角度时应考虑夹板第1节长度L以及白芦笋直径的取值范围,夹板的弯曲角度θ可由式(2)计算,得出夹板的弯曲角度应在110°~127°,特别针对占比较大的20 mm直径的芦笋,最终设计夹板的弯曲角度为120°。

1.1.3刀片护板

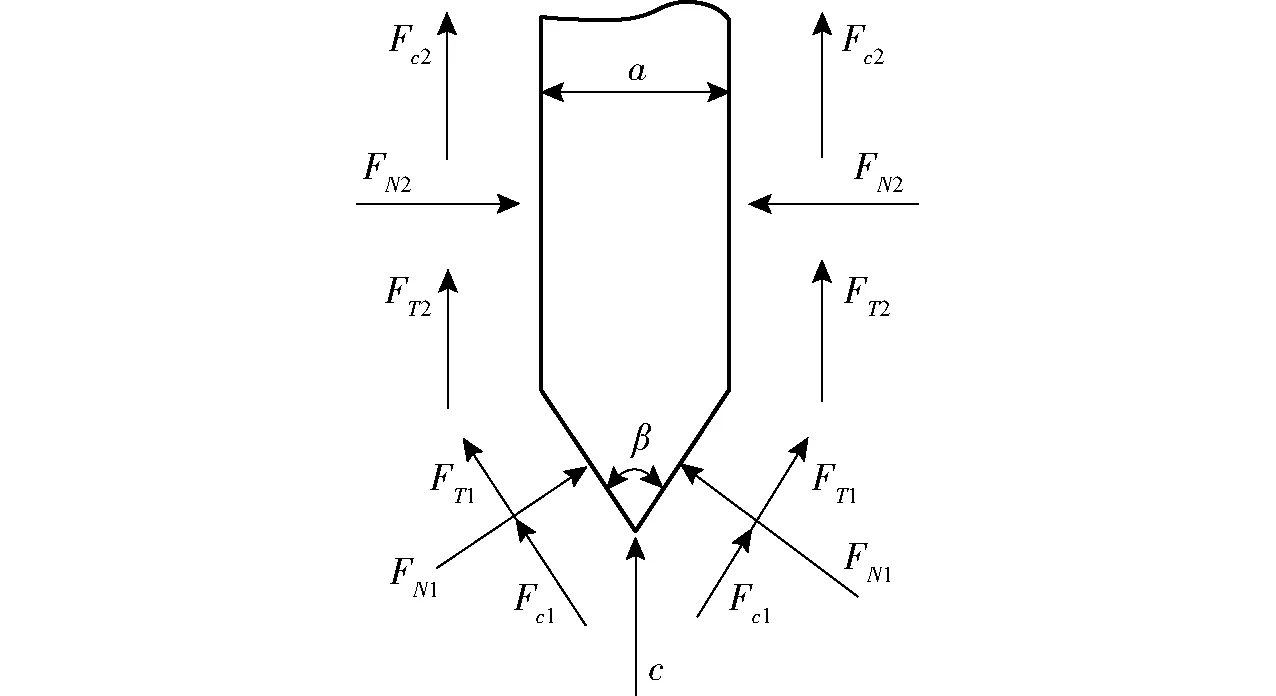

在末端执行器的外部设计了在入土时保护刀片的刀片护板,如图2所示。刀片护板为中间开槽用于藏刀片的三角结构,为了能完全护住刀片,刀片护板的厚度比刀片宽度大2 mm。刀片护板入土时需要切割土壤,在其入土方向为倒三角结构,如图4所示。其中由于刀片护板厚度的尺寸固定,入土角成了减少阻力的关键,入土角越小,越容易切割土壤;但是入土角减小导致护板与土壤的接触面积增大,增加了摩擦阻力。

图4 夹板静力学模型Fig.4 Splint static model

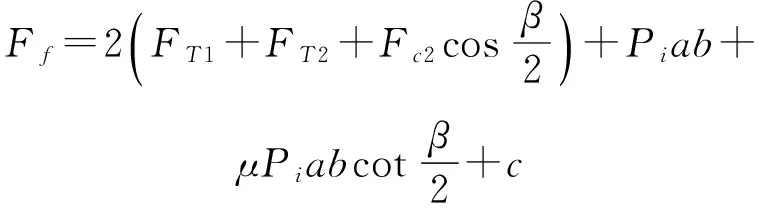

刀片护板入土阻力

(3)

其中

FT1=μFN1FT2=μFN2FN2=PiA

(4)

对式(4)进行二次求导可得出入土阻力最小时的入土角

(5)

式中β——刀片护板入土角

FN1、FN2——刀片护板法向力

FT1、FT2——刀片护板摩擦力

Fc1、Fc2——刀片护板粘附力

c——土内聚力A——刀片护板侧面积

μ——摩擦因数

a——刀片护板厚度

b——刀片护板长度

Pi——单位面积上所受压强

刀片护板入土角与入土阻力的关系可由式(4)表示,入土角设计由式(5)得到,保证入土阻力最小。

1.2 驱动力计算

1.2.1入土驱动力

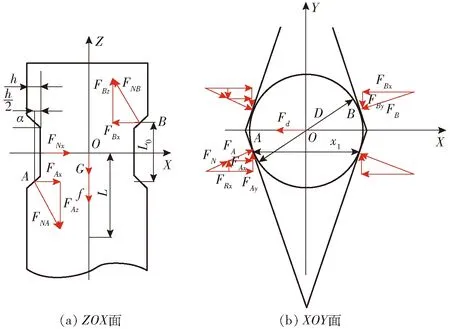

在分析末端执行器所需的入土驱动力时,将末端执行器与土壤的接触模型简化为图5,末端执行器扎入土壤一定采收深度时,从深度为H末端执行器与土壤交界处取一末端执行器单元和土单元,对其进行受力分析[6]。

图5 末端执行器入土驱动力模型Fig.5 Driving force model of end-actuator embedded in soil1.末端执行器单元 2.土单元

末端执行器扎入土壤过程中受到土壤的阻力,即末端执行器的侧阻力,入土驱动力需要克服侧阻力。由末端执行器入土驱动模型分析可得如下关系:

土的抗剪强度为

τ=c+σtanφ

(6)

其中

σ=K0∑riHi

(7)

式中σ——土的侧压力

K0——土的静压力系数

ri——第i层土的重度

Hi——第i层土的厚度

φ——土壤内摩擦角

末端执行器的侧阻力为

(8)

式中R1——末端执行器横截面直径

dz——入土深度的微分变元

h——末端执行器入土深度

末端执行器入土时侧阻力由式(8)表示,入土驱动力应大于入土侧阻力f,才能保证完成入土动作。

对3组检测值的皮尔森相关系数进行分析,观察两种快检方法检测结果与原吸法检测结果的相关性水平,并比较两种方法哪种相关程度更高,结果见表4。

1.2.2剪切力

末端执行器的刀片在完成剪切运动时,首先切割土壤,然后再切割芦笋。刀片进行剪切运动时的静力学模型如图6所示,刀片的剪切力需要克服来自土壤的抵抗机械破坏的粘结力、抗压力、土壤对刀片的摩擦力和粘附力以及白芦笋的抗剪强度[7]。

图6 剪切力静力学模型Fig.6 Shear stress static model

刀片剪切力为

(9)

其中

FT3=μFN3FT4=μFN4

式中δ——刀片刃角

FN3、FN4——刀刃法向力

FT3、FT4——刃口摩擦力

Fc3、Fc4——刀刃黏聚力

末端执行器剪切白芦笋时所需剪切力由式(9)表示,刀片需要克服土壤的摩擦力、黏聚力以及白芦笋的抗剪强度才能完成剪切动作。

1.2.3夹持力

末端执行器夹板夹持白芦笋静力学模型如图7所示,由于夹板在夹持白芦笋的过程中,夹板先压缩土壤再夹住白芦笋,土壤的压缩运动对白芦笋产生一个扰动Fd,夹板产生抵抗干扰力的压力FNx。为了方便计算,假设土壤扰动产生的力作用在白芦笋的X轴方向[8]。夹板侧边倒角处理,设计成“V”型结构。夹板通过压实的土壤或其本身夹住白芦笋,并对白芦笋茎秆造成一定微量变形。以白芦笋竖直方向为Z轴,夹板径向方向为Y轴,夹板轴向为X轴,建立如图7所示的坐标系。其中,A、B为左右夹板与白芦笋的接触点。

图7 白芦笋受夹持力时静力学模型Fig.7 Statics models of white asparagus under clamping force

当夹板夹住白芦笋处于夹持临界状态时,也即末端执行器刚好将白芦笋夹住并拔取出。根据白芦笋受力模型图,分别通过A、B两点垂直于ZOX面作旋转轴,并对A、B两点列力矩方程

(10)

式中D——白芦笋直径x1——两夹持点距离

G——白芦笋重力

L0——夹板上下接触点距离

L——扰动点与X轴距离

FAx、FAz——A点在X、Z方向的压力分量

FBx、FBz——B点在X、Z方向的压力分量

解得

(11)

(12)

夹板预紧力FA在x方向上的分力

(13)

正压力FR在x方向上的分力

(14)

末端执行器夹持白芦笋时,受力较为复杂,当白芦笋受到土壤的扰动Fd时,夹板的夹持力

F=2(FAx+FRx)

(15)

2 末端执行器驱动力分析

2.1 入土驱动力

现有和土壤相关的研究表明[9-10],末端执行器与土壤相互作用过程中,由于土壤的区域性差异、土壤紧实度等因素的影响,通过传统的方法研究末端执行器与土壤的作用过程,很难全面深刻地揭示末端执行器与土壤作用的内在机理。因此,近年来与土壤相关的研究[11-12],开始借助离散元法分析土壤颗粒与作业部件的作用机理。本文从DEM仿真角度建立末端执行器-土壤的离散元模型,分析末端执行器与土壤的作用关系,确定末端执行器所需的入土驱动力。

2.1.1离散元模型

土壤粒径的测定采用筛分法[13-14],土壤筛为8层,由上到下每层的筛孔直径为3、2、1、0.45、0.3、0.2、0.1、0.05 mm。其中3 mm的土壤筛不作为统计标准。从试验区采集3份土壤样本,均为400 g,记为样品1、样品2、样品3。将样品倒入叠加好的上层土壤筛中,进行筛分。测得土样中土壤的粒径分布如表1所示。

表1 试验区土壤粒径分布Tab.1 Distribution of soil particle size in test area

为测定仿真需要的土壤剪切模量,首先借助三轴仪等仪器进行土壤弹性模量的测试。从试验区采集3份土样,进行制备土样、安装土样、固结土样、加压等操作,随着不断地加压、卸载等操作,载荷与土壤样本轴向变形形成封闭的滞回圈且面积不断减小,土壤不断接近完全弹性应变。土壤弹性模量和土壤剪切模量为

(16)

(17)

式中E——土壤弹性模量

Δσ——轴向载荷

Δh0——土壤弹性变形量

h0——土样固结后的高度

GT——土壤剪切模量

μt——泊松比

(18)

(19)

式中mi——土壤颗粒i的质量

g——重力加速度

Ii——土壤颗粒i的转动惯量

ni——与土壤颗粒i接触的颗粒总数

vi——土壤颗粒i的移动速度

ωi——土壤颗粒i的角速度

t——运动时间

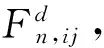

离散元仿真参数设定的具体数值结合方会敏等[11]、丁启朔等[12]、张锐等[15]设置的参数进行设置,并依据实地测量的土壤粒径和紧实度对仿真参数进行微调,具体仿真参数设置如表2所示。

仿真中采用150 mm×150 mm×300 mm的土槽,在前处理模块中依次进行接触力学模型、仿真参数、土壤颗粒模型、几何模型和颗粒工厂的设置[17-18]。末端执行器模型导入后,位于土壤模型的上方,结合田间试验人工手持白芦笋末端执行器的采收速度为0.1 m/s,采收深度为200~300 mm,设置末端执行器的线性运动速度为0.1 m/s,入土深度为300 mm。结合田间土壤样本粒径实测以及仿真设置参数的实际情况,仿真模型中设置粒径为1 mm,0.2~1.2倍随机分布,粒子总数为8×105,黏结半径为1 mm,接触半径为2 mm,由于粒子在7 s时落完,开始黏结时间为7.1 s,网格尺寸为2 mm(2倍于粒径)。在EDEM求解模块对瑞丽时间步、仿真总时间等进行设置,仿真开始时先生成土壤颗粒,待颗粒生成稳定后末端执行器开始运动,直至仿真结束,在后处理模块进行仿真分析与数据处理。

表2 离散元仿真参数Tab.2 Discrete element simulation parameters

2.1.2离散元仿真分析

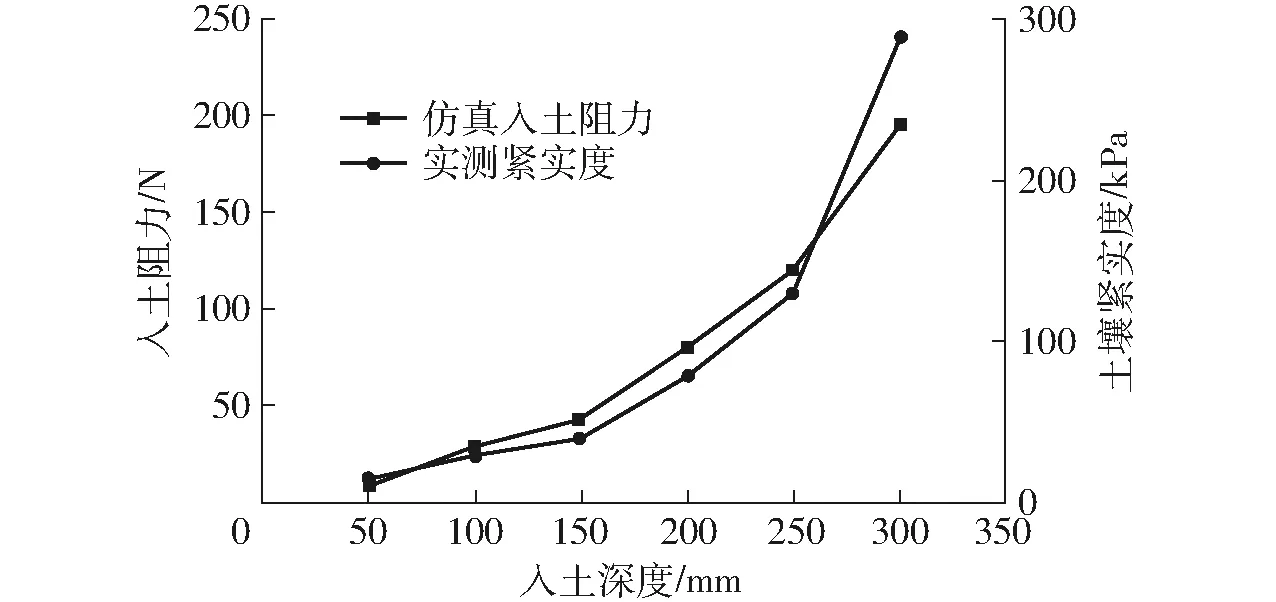

图8 不同入土深度时的入土阻力对比Fig.8 Comparison chart of resistance of different buried depths to buried soil

图8反映了末端执行器随着入土深度的增加,入土阻力逐渐增加的变化趋势。其中入土深度小于250 mm时,入土阻力随着入土深度的增加而平缓增加,当入土深度超过250 mm达到300 mm时,末端执行器的入土阻力急剧增加到最大值195 N。而实测土壤的紧实度在不同采收区域实测相同深度土壤的紧实度变化不大,所以默认不同采收区域的紧实度变化趋势一致,其变化趋势也是随着入土深度的增加而逐渐增加。仿真的入土阻力和实测的土壤紧实度变化趋势一致。由末端执行器入土阻力分析其扎入土壤所需的驱动力应该大于在仿真中末端执行器入土深度300 mm时所需的驱动力195 N。

为分析末端执行器入土驱动力的微观作用机理,沿垂直于末端执行器运动方向,对仿真区域中的土槽进行切片处理,并用不同颜色对受挤压力不同的粒子进行标色处理,如图9所示。

当入土速度为0.1 m/s时,基于DEM仿真分析得到不同入土深度时土壤粒子受到挤压力的仿真图。如图9所示,随着末端执行器入土深度的增加,末端执行器前端的粒子由于受到挤压颜色越来越深,并且粒子数目越来越多,此时末端执行器的入土阻力越来越大。在末端执行器入土深度50 mm时,只有末端执行器头部进入土壤,受挤压的粒子集中在末端执行器头部位置。当末端执行器进入土壤100 mm时,此时刀片护板也开始进入土壤,由于在刀片护板的挤压力下,末端执行器刀片护板侧受到挤压的土壤粒子数增多,如图9b所示。当末端执行器的夹板和刀片护板完全进入土壤之后,如图9c和图9d所示,末端执行器尖部和刀片护板的位置颜色加深粒子数较多。当采收深度到达300 mm时,受到挤压的粒子数达到最大值,此时对应的末端执行器入土阻力也达到最大。末端执行器的微观驱动力变化总体与图8所示的变化一致,根据DEM后处理模块得出末端执行器所受法向挤压力、末端执行器的入土阻力为

Fz=μzFτ

(20)

式中Fz——末端执行器入土阻力

μz——动摩擦因数

Fτ——末端执行器法向挤压力

由上述分析得出末端执行器入土阻力为195 N,即末端执行器所需的入土驱动力FRT>195 N,才能保证末端执行器完成入土动作。

图9 不同入土深度粒子受力分析Fig.9 Force analysis of particles in different buried depths

2.2 剪切力

由于仅从DEM仿真角度无法独立分析末端执行器、白芦笋、土壤三者之间的作用关系,借助万能试验机与DEM仿真联合建立白芦笋-末端执行器-土壤的作用模型,并从末端执行器切割白芦笋和土壤两个方面分析末端执行器的剪切力。利用万能试验机模拟末端执行器剪切白芦笋过程,确定白芦笋剪切强度,从DEM角度分析末端执行器切割土壤所需的剪切力。通过这两者建立末端执行器剪切力的约束条件,确定剪切力的参数范围。

2.2.1白芦笋剪切性能试验材料与方法

采样地点为山东省曹县白芦笋种植基地,采样时间为2017年6月上旬,取样方法为随机取样,剔除损伤开裂、受虫害等现象的白芦笋,所采白芦笋尽可能通直,粗细差距较明显,采完样后将白芦笋编号,装入密封袋密封保存。

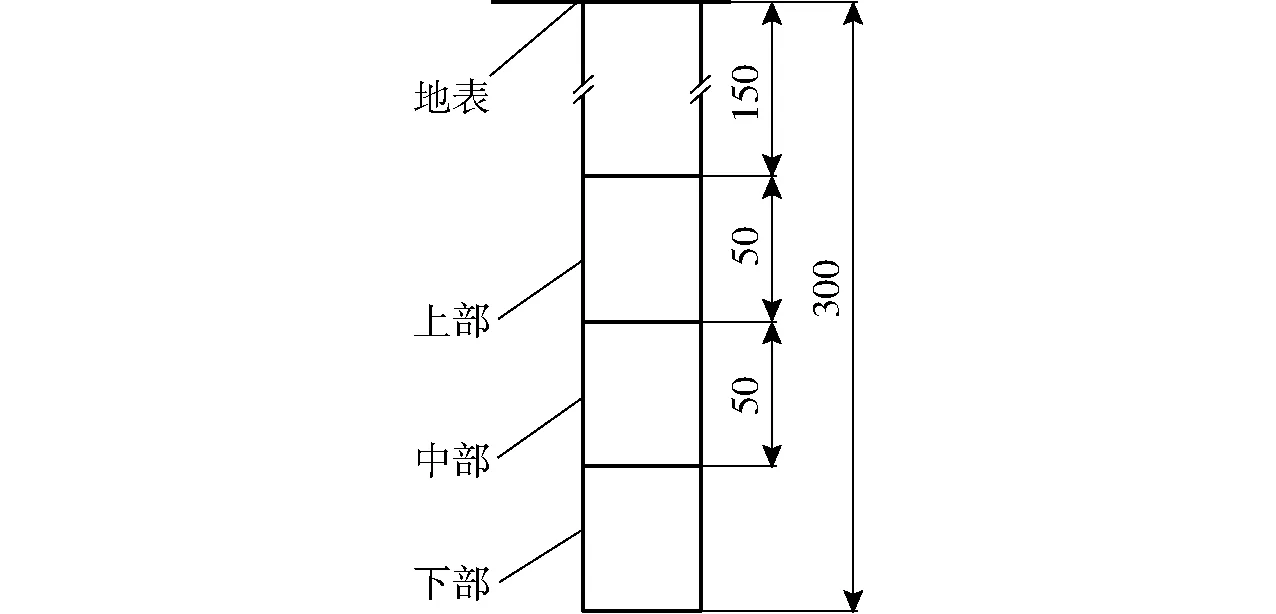

试验所用的设备为微机控制电子式万能试验机(WDW-5E型,济南试金集团有限公司)、游标卡尺等,利用万能试验机模拟末端执行器切断白芦笋的过程[19-22]。白芦笋分段试验,从白芦笋头部向下150 mm处向下取50 mm为试样4(上部试样);沿试样4取样位置再向下取50 mm为试样5(中部试样);沿试样5取样位置再向下取50 mm为试样6(下部试样);白芦笋的剪切取样示意图如图10所示。

图10 剪切取样示意图Fig.10 Shear-sampling schematic

剪切试验按照GB/T 1939—2009和GB 1937—1991规定进行,试验加载速率为2 mm/min,数据采样速度2个/s。根据试验机记录的力值-变形量数据,算出剪切功。

2.2.2末端执行器剪切力离散元仿真

DEM仿真参数设置同2.1.1节,在上述仿真基础上,仿真末端执行器在200、250、300 mm 3种不同入土深度时,完成剪切动作,末端执行器所需的剪切力。

2.2.3剪切性能试验与仿真结果分析

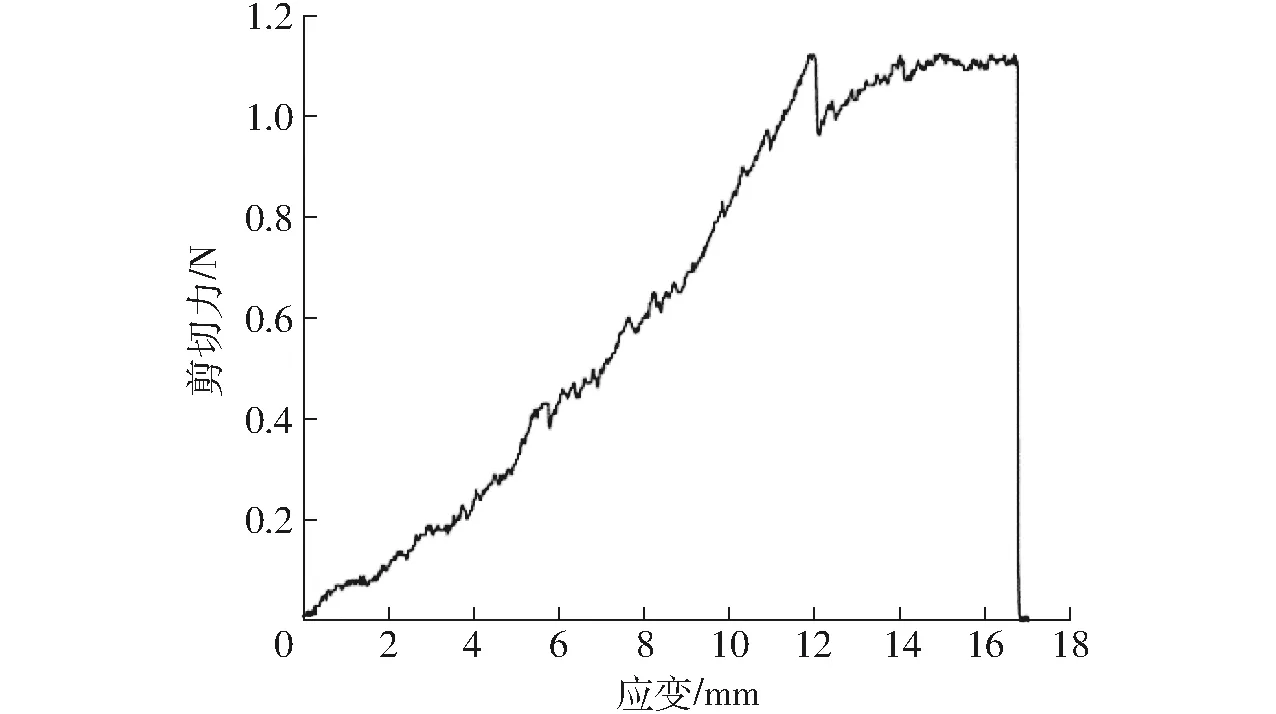

图11是剪切试样的剪切力-应变曲线。由图11可以看出,在剪切载荷的作用下,随着剪切力的增大而逐渐达到白芦笋的剪切强度极限。当剪切力达到最大值之后,白芦笋的剪切强度降低,随后上升一段,直至被剪断。

图11 剪切力-应变曲线Fig.11 Shear stress-strain curve

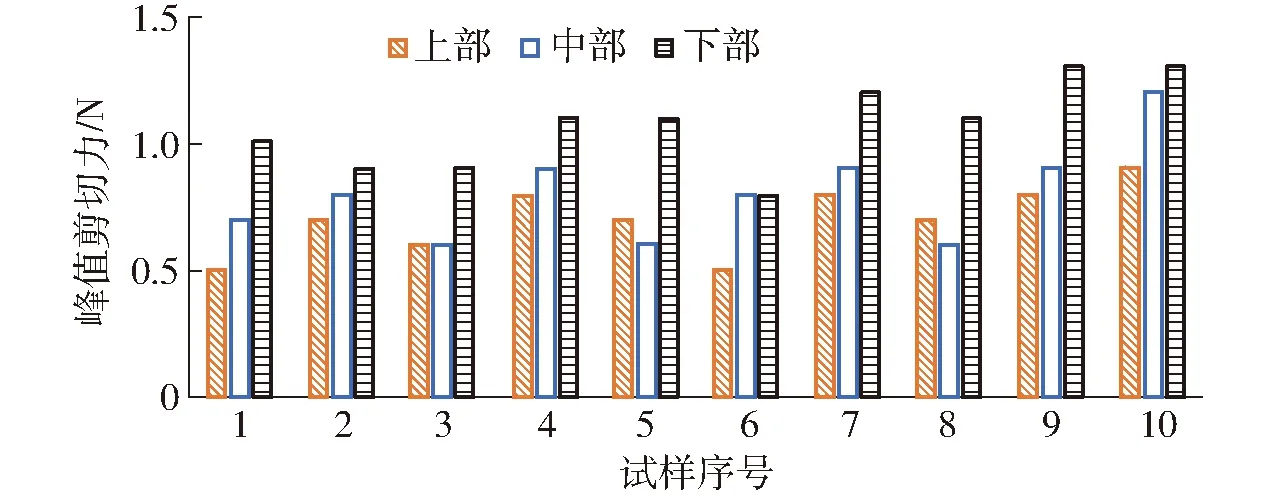

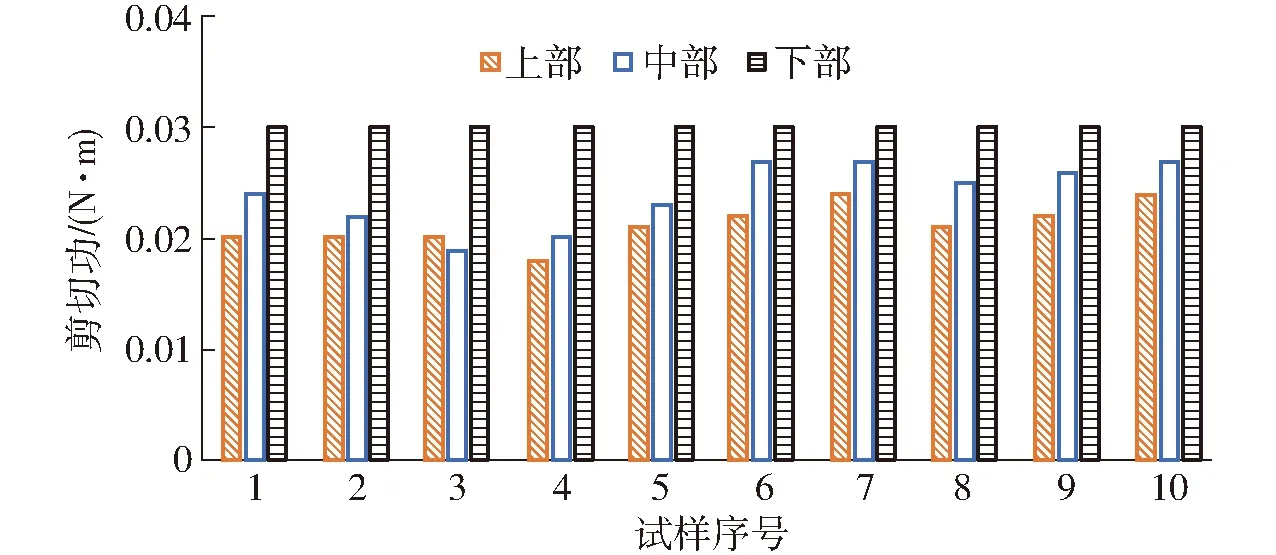

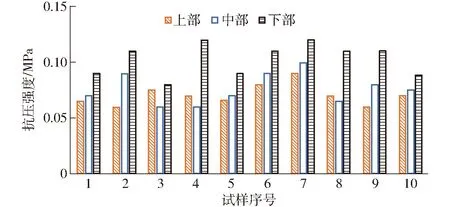

剪切试样上、中、下3部分各10个,试验结果如图12所示。由图12可知,白芦笋的剪切力最大值为1.3 N,最小值为0.5 N,平均值为0.8 N,标准差为0.19 N,变异系数为24.3%。

图12 剪切试验结果Fig.12 Shearing test results

根据试验机记录的力值-变形量数据,计算白芦笋的剪切功。如图13所示,切断白芦笋不同部位的剪切功有所不同,白芦笋下部的剪切功大于中部和上部的剪切功,这与图12剪切试验结果中所示的峰值剪切力相吻合。白芦笋剪切功的最大值为0.03 N·m,最小值为0.017 N·m,平均值为0.024 N·m,标准差为0.005 N·m,变异系数为19.8%。

图13 不同部位剪切功对比Fig.13 Comparison of shear work in different parts

由剪切试验的结果分析可知,末端执行器剪切白芦笋时的剪切力应大于白芦笋的峰值剪切力,才能保证将白芦笋切断。下面将从离散元仿真角度分析末端执行器与土壤的作用过程。

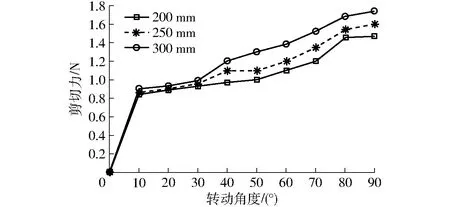

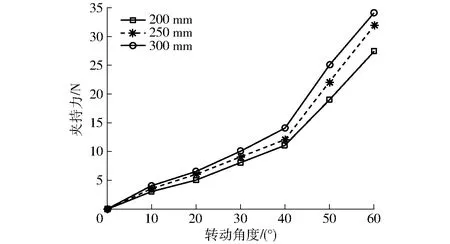

图14 不同入土深度剪切力对比Fig.14 Shearing force comparison of different buried depths

图14反映了在200、250、300 mm 3种不同采收深度下,末端执行器剪切力的变化趋势。如图14所示,总体来看末端执行器的剪切力随着采收深度的增加而逐渐增加,同时,随着刀片转动角度的增加,剪切力也有一定幅度增加。但转动角度对剪切力的影响比采收深度对剪切力的影响小。末端执行器在剪切白芦笋时,剪切力应该大于1.8 N。

依据末端执行器与白芦笋的剪切试验结果分析,剪切力应大于剪切白芦笋的峰值剪切力1.3 N;末端执行器与土壤的离散元仿真分析,剪切力应大于最大值1.8 N,实际作业过程中,剪切力取最大值,所以末端执行器的剪切力FJQ>1.8 N,才能保证完成剪切动作。

2.3 夹持力

2.3.1白芦笋夹持性能试验材料与方法

夹持力试验的材料采集与试验仪器设备同2.2.1节,夹持力试验在上文所述的基础上进行。

利用万能试验机模拟末端执行器夹持白芦笋的过程。由于夹持白芦笋为横纹方向夹持,故只需进行白芦笋横纹夹持试验。白芦笋分段试验,从白芦笋头部向下60 mm处向下取50 mm为试样1(上部试样);沿试样1取样位置再向下取50 mm为试样2(中部试样);沿试样2取样位置再向下取50 mm为试样3(下部试样);白芦笋夹持取样示意图如图15所示。

图15 夹持取样示意图Fig.15 Sampling schematic diagram of clamping

夹持试验按照GB/T 1939—2009和GB 1937—1991规定进行,试验加载速率为2 mm/min,数据采样速度2个/s。根据试验机记录的力值-变形量数据,算出夹持功。

2.3.2末端执行器夹持力离散元仿真

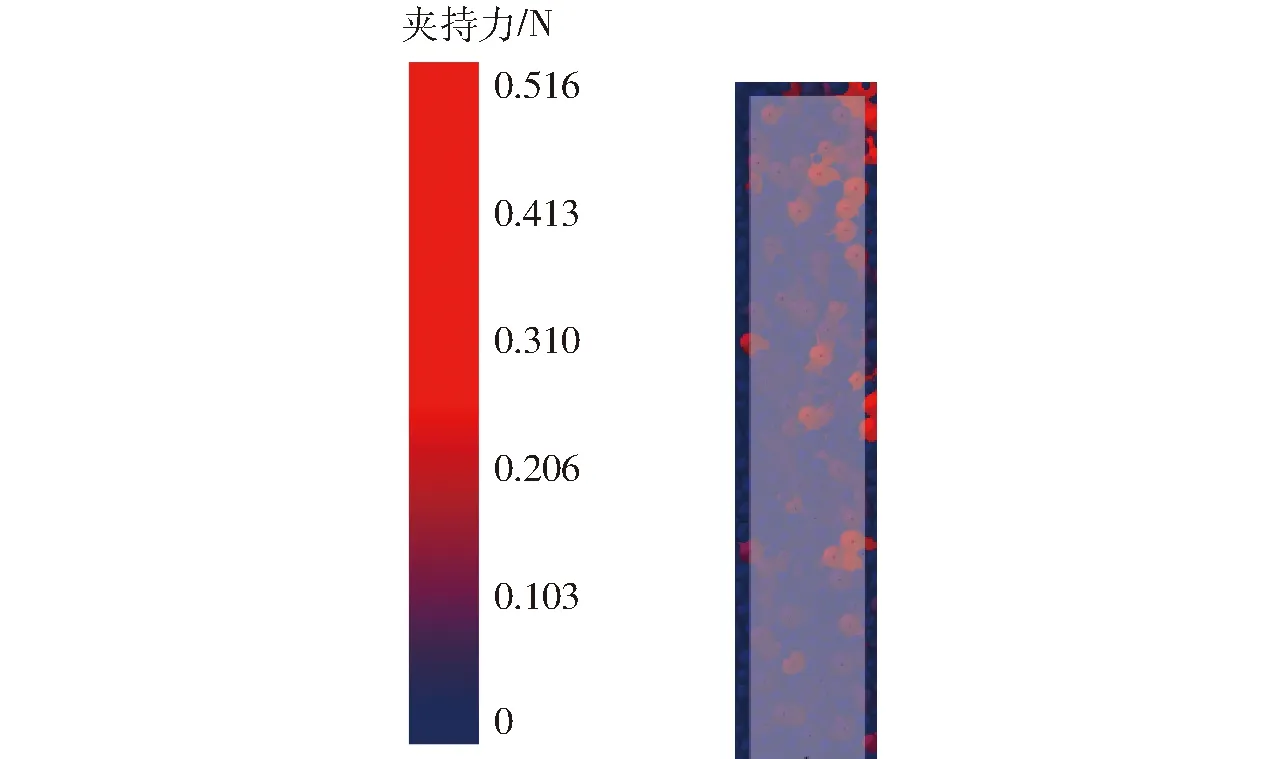

DEM仿真参数的设置同2.1.1节,在上述仿真基础上,仿真末端执行器在200、250、300 mm 3种不同入土深度下,完成夹持动作时末端执行器所需的夹持力。考虑到夹板与粒子的作用力是相互的,在夹持的仿真过程中,将与夹板接触的粒子用原点标记,单个粒子受力如图16所示。由粒子受力云图可知,与夹板远端(远离执行器端)相接触的粒子应力较大,对应夹板应力也较大;相反,另一端夹板的应力较小。这与夹板转动过程中,远端转动幅度较大,压缩土壤粒子较多有关。因此,在夹板转动过程中与夹板直接接触的土壤粒子的总应力较小,因而对应的夹板应力也较小,夹板选用的304不锈钢材料可以满足强度和刚度的需求。

图16 与夹板接触的粒子受力分析Fig.16 Force analysis of particle in contact with splint

2.3.3夹持性能试验与仿真结果分析

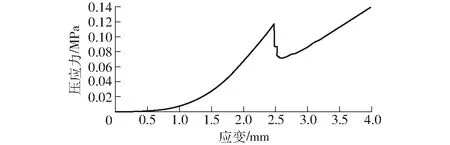

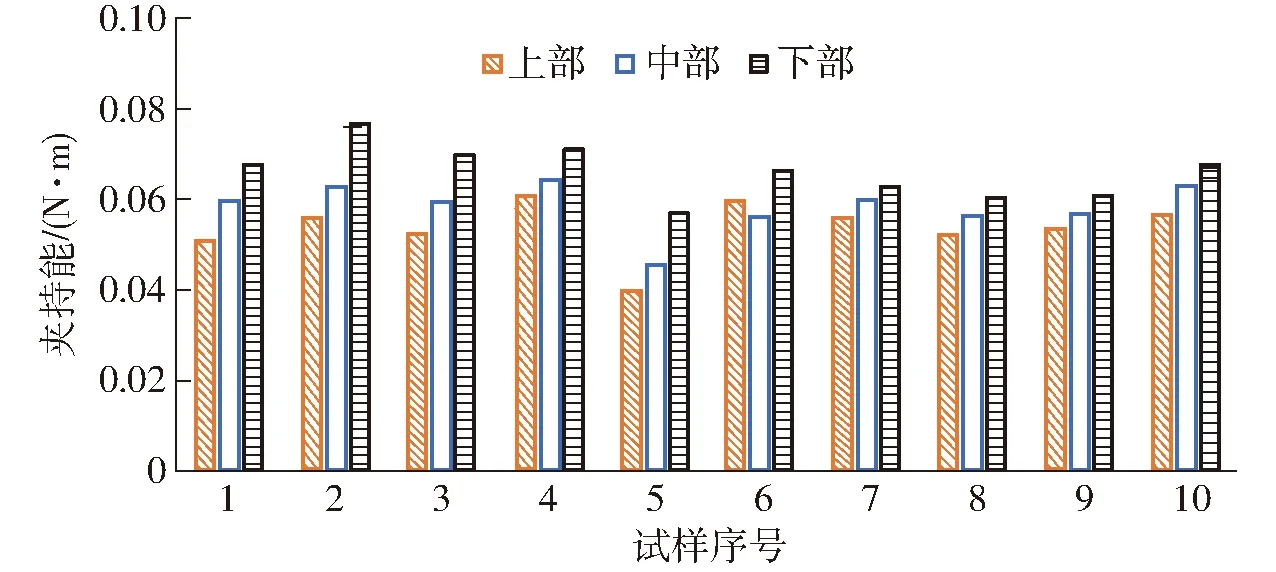

由图17可以看出,试样在夹持载荷的作用下,随着压应力的增大逐步达到抗压比例极限,在这个过程中出现线性段,压应力达到抗压比例极限后试样微观组织开始破坏,压应力先缓慢上升,接着小幅度下降,最后试样被压实,压应力又迅速上升。由图17可以看出,在应变达到2.4 mm,压应力达到0.12 MPa时,白芦笋的微观组织开始遭到破坏,由于本试验目的为测得白芦笋损伤的最大应力,故只研究白芦笋达到屈服强度之前的部分。

图17 压应力-应变曲线Fig.17 Clamping stress-strain curve

夹持试样取上、中、下3部分各10个,试验统计的白芦笋抗压强度结果如图18所示。由图18可以看出,在上、中、下3部分试样的结果中,上部的受损应力明显小于下部。试样抗压强度最大值为0.12 MPa,最小值为0.06 MPa,平均值为0.08 MPa,标准差为0.02 MPa,抗压强度最小值乘以试验芦笋的截面积,得到试样所承受的最大破坏载荷为13 N,变异系数为25%。

图18 夹持试验结果Fig.18 Clamping test result

根据试验机记录的力值-变形量数据,计算白芦笋的夹持能。如图19所示,不同部位的夹持能有所不同,白芦笋下部的夹持能明显大于中部和上部的夹持能,这与图18夹持试验结果中所示的抗压强度相吻合。计算夹持能最大值为0.071 N·m,最小值为0.04 N·m,平均值为0.54 N·m,标准差为0.12 N·m,变异系数为22.3%。

图19 不同部位夹持能对比Fig.19 Comparison of clamping energy in different positions

末端执行器在夹持白芦笋时,夹持力应小于破坏载荷的最小值,才不会损伤白芦笋,实现低损伤采收。

图20反映了在200、250、300 mm 3种不同采收深度下仿真末端执行器夹板所需的夹持力对比。由图20所示,总体来看末端执行器的夹持力随着采收深度的增加而逐渐增加。同一转动角度下,不同采收深度的夹持力有所不同,采收深度越深,夹持力越大,这与图9中测得土壤紧实度随深度增加而增加的情况相吻合。随着末端执行器夹板的转动,所需的夹持力逐渐增加,在转动角度超过40°时,仿真中末端执行器夹板的夹持力迅速增加。而由万能试验机测得白芦笋的受损的夹持力为13 N,因此末端执行器的夹持力FJC<13 N,即夹板的转动角度在40°左右时,才能保证不损伤芦笋,实现低损伤采收。

图20 不同入土深度夹持力对比Fig.20 Clamping force comparison of different buried depths

3 采收试验

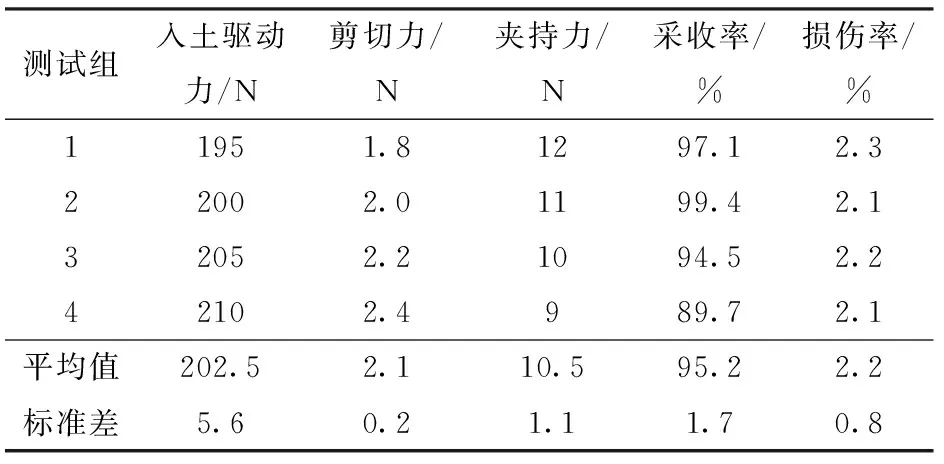

为验证白芦笋末端执行器按照本文中提供的驱动力进行采收作业,能否实现低损伤采收,按照本文分析的末端执行器的参数范围,依据实际情况选取4组参数组合进行田间试验(图21),以白芦笋采收率和损伤率来标定参数组合的合理性与准确性。

图21 田间试验情况Fig.21 Field trials

试验地点选择山东省曹县,试验区的土壤为弱碱性轻质壤土。选取不同地块的田垄进行试验,利用高精度拉力计提供给末端执行器入土驱动力;利用高精度拉力计给末端执行器在采收深度为200、250、300 mm时分别提供剪切力和夹持力;用土壤紧实度仪测量采收区域土壤的紧实度。

按照末端执行器与白芦笋相互作用的试验和末端执行器与土壤的相互作用仿真分析所得的末端执行器的参数范围,选取4组参数组合进行田间采收白芦笋工作。试验结果如表3所示,由表3可以看出,在参数范围内,入土驱动力和剪切力的变化对采收率和损伤率影响不大,只是增加了机器的功耗,入土驱动力和剪切力可以根据实际功耗选择。而夹持力对采收率影响较大,随着夹持力变小,末端执行器的采收率显著降低。这是因为夹持力降低,末端执行器的夹板不能完全夹住白芦笋,会产生打滑现象,降低了采收率。经过分析可以看出,在入土驱动力200 N、剪切力2 N、夹持力11 N时,白芦笋的采收率大于99%,损伤率小于3%,符合低损伤的采收要求,损伤率在可接受范围内,且机器的功耗较低。

表3 田间试验测定结果Tab.3 Field test results

4 结论

(1)通过简化模型分析推导出了一种入土驱动力、剪切力和夹持力的计算方法,为白芦笋选择性收获机控制系统设计提供了理论依据。

(2)从DEM仿真角度建立末端执行器-土壤离散元模型,分析末端执行器与土壤作用过程,确定末端执行器入土驱动力FRT>195 N的参数范围。

(3)利用万能试验机和DEM仿真建立白芦笋-末端执行器-土壤作用模型,分析末端执行器分别与白芦笋、土壤的作用关系,建立剪切力和夹持力约束条件,确定末端执行器剪切力FJQ>1.8 N、夹持力FJC<13 N的参数范围。

(4)选取4组参数组合进行田间采收试验,结果表明:在入土驱动力200 N、剪切力2 N、夹持力11 N的参数组合下,白芦笋采收率大于99%,损伤率小于3%,试验结果符合低损伤采收的要求。

1沈云亭. 芦笋采收技术要点[J]. 河南农业,2008(5):38.

2陈度,ZHANG Qin,王书茂,等. 芦笋机械化收获技术现状与发展分析[J]. 中国农业大学学报,2016,21(4):113-120.

CHEN Du, ZHANG Qin, WANG Shumao, et al. Current status and future solutions for asparagus mechanical harvesting[J]. Journal of China Agricultural University, 2016,21(4):113-120.(in Chinese)

3薛忠,宋德庆,刘恩平,等. 国内外芦笋种植收获机械化研究进展[J]. 中国农业科技导报,2014,16(2):79-84.

XUE Zhong,SONG Deqing,LIU Enping, et al. Frontier of asparagus planting and harvesting mechanization in the world[J]. Journal of Agricultural Science and Technology,2014,16(2):79-84. (in Chinese)

4DONG F, HEINEMANN W, KASPER R. Development of a row guidance system for an autonomous robot for white asparagus harvesting[J]. Computers & Electronics in Agriculture, 2011, 79(2):216-225.

5CHATZIMICHALI A P, GEORGILAS I P, TOURASSIS V D. Design of an advanced prototype robot for white asparagus harvesting[C]∥IEEE/ASME International Conference on Advanced Intelligent Mechatronics, 2009:887-892.

6闫明,郭志勇. 泊松效应对打桩桩侧阻力的影响[J]. 山西建筑,2005(7):47-48.

YAN Ming, GUO Zhiyong. Influence of poisson effect to skin resistance for pile driving[J].Shanxi Architecture, 2005(7):47-48. (in Chinese)

7尤泳,贺长彬,王德成,等. 土壤耕作部件极窄刀齿与土壤作用关系研究[J/OL]. 农业机械学报,2017,48(6):50-58.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170606&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2017.06.006.

YOU Yong, HE Changbin, WANG Decheng, et al. Investigating the soil tillage very narrow tine-soilinteraction during the penetration process[J/OL].Transactions of the Chinese Society for Agricultural Machinery, 2017,48(6):50-58. (in Chinese)

8叶敏,邹湘军,杨洲,等. 荔枝采摘机器人拟人指受力分析与夹持试验[J/OL]. 农业机械学报,2015,46(9):1-8.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20150901&journal_id=jcsam.DOI: 10.6041 /j.issn.1000-1298.2015.09.001.

YE Min,ZOU Xiangjun,YANG Zhou,et al. Clamping experiment on humanoid fingers of litchi harvesting robot[J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015,46(9):1-8.(in Chinese)

9ZHANG Rui, LI Jianqiao.Simulation on mechanical behavior of cohesive soil by distinct element method[J]. Journal of Terramechanics,2006,43(3):303-316.

10方会敏,姬长英,FARMAN Ali Chandio,等. 基于离散元法的旋耕过程土壤运动行为分析[J/OL]. 农业机械学报,2016,47(3):22-28.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160304&journal_id=jcsam.DOI: 10.6041 /j.issn.1000-1298.2016.03.004.

FANG Huimin,JI Changying, FARMAN Ali Chandio, et al.Analysis of soil dynamic behavior during rotary tillage based on distinct element method[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(3):22-28. (in Chinese)

11方会敏,姬长英,AHMED Ali Tagar,等. 秸秆-土壤-旋耕刀系统中秸秆位移仿真分析[J/OL]. 农业机械学报,2016,47(1):60-67.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160109&journal_id=jcsam.DOI: 10.6041/j.issn.1000-1298.2016.01.009.

FANG Huimin, JI Changying, AHMED Ali Tagar, et al. Simulation analysis of straw movement in straw-soil-rotary blade system[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2016,47(1):60-67. (in Chinese)

12丁启朔,任骏,BELAL Eisa Adam,等. 湿粘水稻土深松过程离散元分析[J/OL]. 农业机械学报,2017,48(3):38-48.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170305&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2017.03.005.

DING Qishuo, REN Jun, BELAL Eisa Adam, et al. DEM analysis of subsoiling process in wet clayey paddy soil[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2017,48(3):38-48. (in Chinese)

13李晓鹏,刘建立,张佳宝,等. 华北冲积平原壤质潮土的土壤粒径分形空间尺度分析[J]. 农业工程学报,2014,30(4):118-124.

LI Xiaopeng, LIU Jianli, ZHANG Jiabao, et al. Analysis of fractal magnitude of soil particals in loamy Chao soils in North China plain[J]. Transactions of the CSAE,2014,30(4):118-124. (in Chinese)

14赵清贺,卢训令,汤茜,等. 黄河中下游河岸缓冲带土壤粒径分形特征[J]. 中国水土保持科学,2016,14(5):37-46.

ZHAO Qinghe, LU Xunling, TANG Qian,et al.Fractal dimension charactiersic of soil partical size in the riparian buffer zone of the middle and lower reaches of the Yellow River[J].Science of Soil and Water Conservation,2016,14(5):37-46. (in Chinese)

15张锐,韩佃雷,吉巧丽,等. 离散元模拟中沙土参数标定方法研究[J/OL]. 农业机械学报,2017,48(3):49-56.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170306&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2017.03.006.

ZHANG Rui, HAN Dianlei, JI Qiaoli, et al.Calibration methods of sandy soil parameters in simulation of discrete element method[J/OL].Transactions of the Chinese Society for Agricultural Machinery,2017,48(3):49-56.(in Chinese)

16韩燕龙,贾富国,唐玉荣,等. 颗粒滚动摩擦系数对堆积特性的影响[J]. 物理学报,2014,63(17):173-179.

HAN Yanlong, JIA Fuguo, TANG Yurong, et al.Influence of granular coefficient of rolling friction on accumulation characteristics[J].Acta Physica Sinica,2014,63(17):173-179. (in Chinese)

17POTYONDY D O, CUNDALL P A. A bonded-particle model for rock[J]. International Journal of Rock Mechanics and Mining Sciences,2004,41(8):1329-1364.

18COETZEE C J, ELS D N J. The numerical modelling of excavator bucket filling using DEM[J]. Journal of Terramechanics,2009,46(5):217-227.

19吴良军,杨洲,洪添胜,等. 荔枝树枝力学特性的试验研究[J]. 农业工程学报,2012,28(16):68-73.

WU Liangjun, YANG Zhou, HONG Tiansheng, et al. Experimental study on mechanical properties of litchi branches[J]. Transactions of the CSAE, 2012, 28(16): 68-73.(in Chinese)

20李玉道,杜现军,宋占华,等.棉花秸秆剪切力学性能试验[J]. 农业工程学报,2011,27(2):124-128.

LI Yudao, DU Xianjun, SONG Zhanhua, et al. Test of shear mechanical properties of cotton stalks[J]. Transactions of the CSAE,2011, 27(2): 124-128.(in Chinese)

21杨望,杨坚,郑晓婷,等.木薯力学特性测试[J]. 农业工程学报,2011,27(增刊2):50-54.

YANG Wang, YANG Jian, ZHENG Xiaoting, et al. Experiment on mechanical properties of cassava[J]. Transactions of the CSAE,2011, 27(Supp.2): 50-54.(in Chinese)

22李智国,刘继展,李萍萍. 机械采摘中番茄力学特性与机械损伤的关系[J]. 农业工程学报,2010,26(5):112-116.

LI Zhiguo, LIU Jizhan, LI Pingping. Relationship between mechanical property and damage of tomato during robot harvesting[J].Transactions of the CSAE, 2010, 26(5):112-116. (in Chinese)