拖拉机液压底盘液控比例流量阀设计与试验

李明生 叶 进 谢 斌 杨 仕 曾百功 柳 剑

(1.西南大学工程技术学院, 重庆 400700; 2.中国农业大学工学院, 北京 100083)

0 引言

液压驱动底盘系统结构简单、传动可靠,能够为机构节省大量内部空间,方便各种工作部件的布置,因此在履带式拖拉机和高地隙拖拉机上得到了广泛的应用[1-2]。

流量调节液压系统有变量泵+液压马达和定量泵+液压阀+液压马达两种。其中变量泵+液压马达形式的液压系统由于结构简单得到了广泛的应用,但是在系统的响应速度和流量的控制精度方面尚待提升。采用定量泵+液压阀+液压马达的液压驱动底盘系统采用比例换向阀和比例流量阀进行流量连续控制,比例换向阀上增设压差补偿器构成比例流量阀[3-4]。常用的比例流量阀根据换向方式不同分为手动式、机动式、液压先导式、电磁式、电液式等[5-7]。随着机械设备自动化程度的不断提升,液压先导式和电液式比例流量阀得到了广泛的应用,这两种阀均属于液控比例阀,通过作用在阀芯两端的液压力与复位弹簧的相互作用来实现换向。在比例流量阀控制精度提升方面,不少学者开展了大量的研究,取得了一定的成果,但是基本都处于设计和仿真阶段,实际应用的很少[8-11]。本文通过对比例换向阀和压力补偿阀精确计算,设计一种三位四通式比例流量阀,并进行仿真分析和试验验证,以期实现流量的精确控制。

1 工作原理

本文所设计的液控比例流量阀工作原理如图1所示。该阀由压力补偿阀、比例换向阀、梭阀以及其他组件构成。压力补偿阀本质上是一种定差减压阀,通过压力补偿阀弹簧使比例换向阀进出油口的压差Δp保持恒定,从而消除压力波动对流量的影响,提高流量控制精度。油液经进油口P进入压力补偿阀,经由压力补偿阀节流口后油液压力降低为p1,进入比例换向阀,部分油液经由反馈油路进入压力补偿阀的左腔;比例换向阀出油口PA、PB的油液进入梭阀,梭阀是一个最高压力选择阀,输出的压力p2是PA、PB出油口的最高值,经过反馈油路进入压力补偿阀1的右腔。系统的油液压力p恒定,当p2恒定,p1升高时,施加在压力补偿阀阀芯的油液作用力增大,使阀芯克服弹簧力向右移动,阀口趋于关闭,节流损失增加,使p1减小,压差恒定;当p1恒定,p2升高时,施加在压力补偿阀阀芯的油液作用力减小,在弹簧力的作用下,阀芯向左运动,阀口增大,节流损失降低,使p1同步增加,保持压差恒定。

比例换向阀是三位四通液控换向阀,由比例换向阀阀芯、复位弹簧、阀体等构成,中位机能为M型。P1为进油口,连接压力补偿阀的出油口;T为回油口,接回油箱;PA、PB为工作油口,分别接通液压泵的进出油口。比例换向阀阀芯左侧控制油腔通压力油,右侧控制油腔通回油箱,阀芯在油液作用力作用下克服弹簧力向右移动,P1-PA、PB-T油口接通,液压泵正转,拖拉机前进;比例换向阀阀芯右侧控制油腔通压力油,左侧控制油腔通回油箱,阀芯在油液作用力作用下克服弹簧力向左移动,P1-PB、PA-T油口接通,液压泵反转,拖拉机后退。控制比例换向阀开口便可以调节系统流量,从而控制拖拉机的行驶速度。

图1 液控比例流量阀工作原理Fig.1 Principle of flow valve1.压力补偿阀 2.比例换向阀 3.梭阀

2 设计与计算

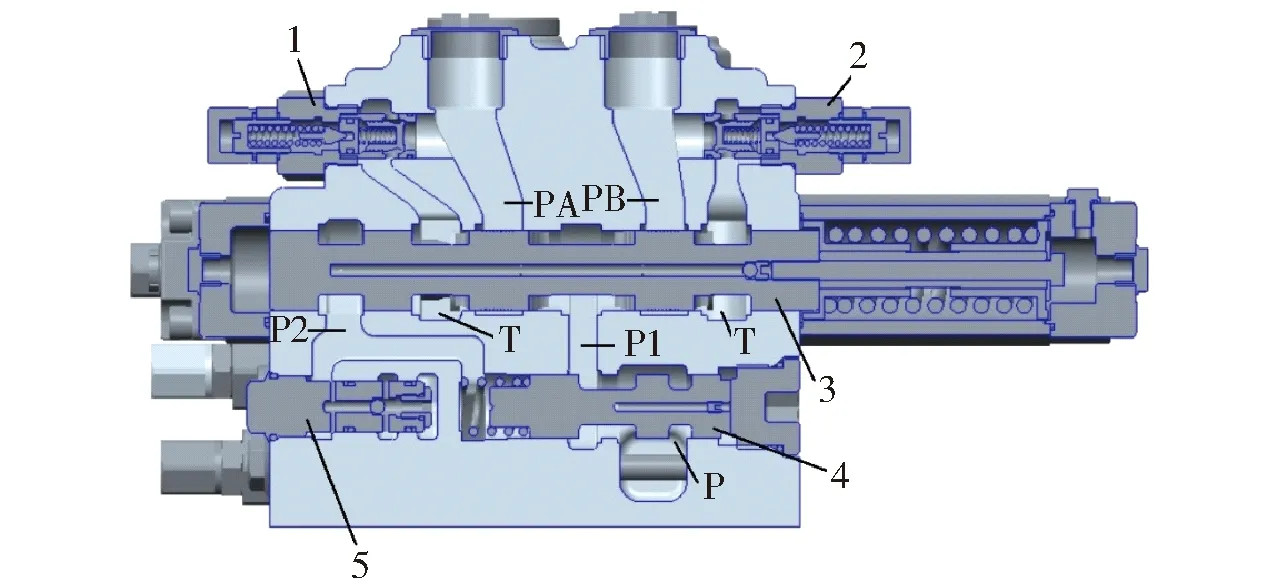

根据液控比例流量阀工作原理设计结构如图2所示。本阀由比例换向阀、压力补偿阀、溢流补油阀、高压反馈阀以及阀体等组成。其中比例换向阀和压力补偿阀为直动式滑阀结构,溢流补油阀和高压反馈阀为螺纹插装式结构,阀体为整体铸造式。设计最高流量Qg为5.83×10-3m3/s。

图2 液控比例流量阀结构Fig.2 Hydraulic proportional flow valve structure1、2.溢流补油阀 3.比例换向阀 4.压力补偿阀 5.高压反馈阀

2.1 压力补偿阀

压力补偿阀阀芯大径DR和小径dR的计算公式为

(1)

根据多路阀的制造工艺性和使用的方便性,减压阀阀芯的径确定为DR=2.5×10-2m,dR=1.4×10-2m。

最大通流面积ARmax的计算公式为

(2)

最终确定换向阀最大开口量δRmax为

(3)

压力补偿阀的补偿压差Δp对比例换向阀的性能起着至关重要的作用。压差大能减小比例换向阀的体积,但是会造成较大的节流损失;压差小则节流损失较小,但会使阀的调速刚性变差、体积增大[12-14]。取压力补偿阀补偿压差Δp为0.7 MPa。由此计算压力补偿阀弹簧预紧力

(4)

设计弹簧预压缩量为0.008 m,则弹簧刚度约为43 kN/m。

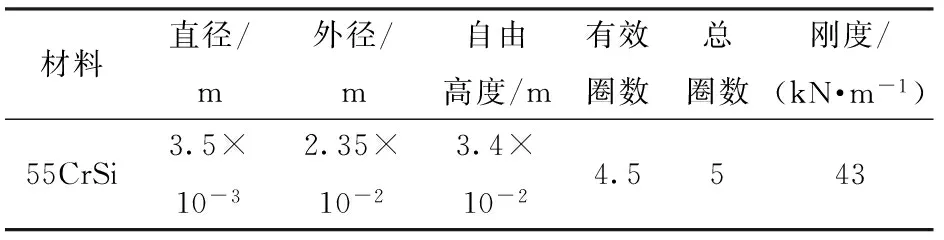

根据JB/T 3338.2—93《液压件圆柱螺旋压缩弹簧 设计计算》,计算并确定压力补偿阀弹簧参数如表1所示。

表1 压力补偿阀弹簧参数Tab.1 Pressure compensation valve spring parameters

2.2 比例换向阀

2.2.1比例换向阀计算

根据式(1)计算得到比例换向阀的大径D为2.5×10-2m,小径d为1.4×10-2m。

为使阀口在最大开口δmax下,油液经过阀口不产生扩散损失,应使最大通流面积Amax不大于阀芯与阀体间环形截面积,即

(5)

在阀芯开口处设计过渡节流槽以提高流量稳定性,最终确定换向阀最大开口量δmax为3×10-3m,过渡节流槽长度l为8×10-3m。

本阀中位机能为H型,因此阀芯节流槽为负遮盖,即阀芯位移为0时,阀口已经打开,负遮盖量为0.000 5 m,由此确定阀芯行程S为

S=δmax+l-0.5=1.05×10-2m

(6)

在机械设备中,液压控制压力范围为0.6~1.9 MPa,即比例换向阀阀芯受到的最低油液压力px1=0.6 MPa,最高油液压力px2=1.9 MPa,由此可得,比例换向阀的阀芯力平衡方程为

(7)

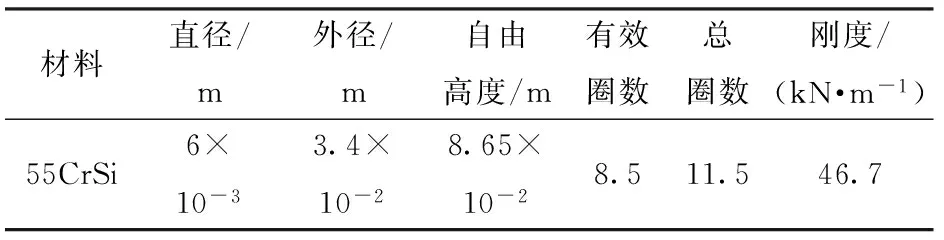

计算得到比例换向阀弹簧预压缩量x0为6.3×10-3m,弹簧刚度K为46.7 kN/m。

根据JB/T 3338.2—93《液压件圆柱螺旋压缩弹簧 设计计算》,计算并确定比例换向阀弹簧参数如表2所示。

表2 比例换向阀弹簧参数Tab.2 Proportional directional valve spring parameters

2.2.2比例换向阀节流槽设计

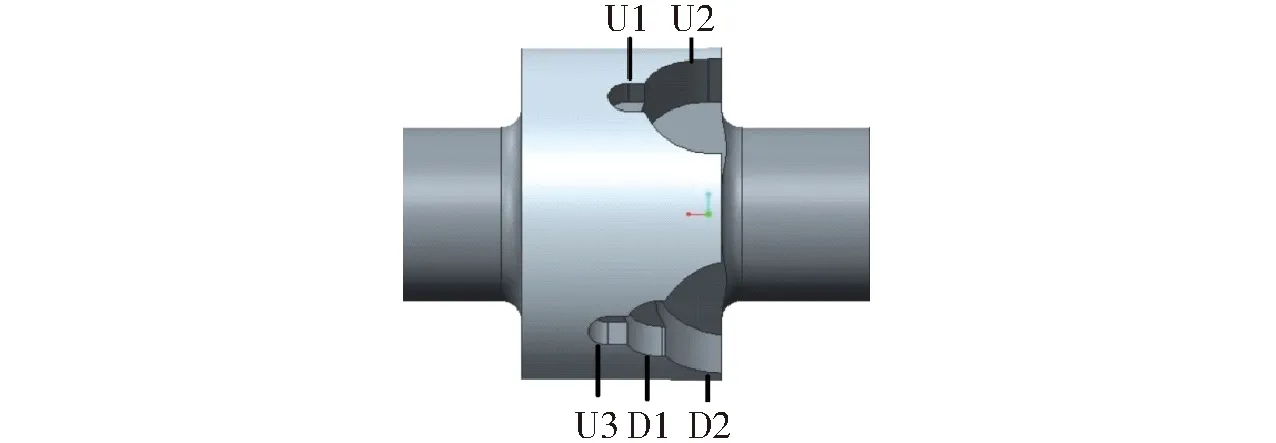

为满足拖拉机低速行驶的要求,即小流量下的系统稳定性,需要设计过渡节流槽。比例换向阀常用的节流口型式有铣割槽式、锥式、三角槽式、半圆式(D型槽)和半圆矩形式(U型槽),根据文献[15-16]分析的各节流槽的特性,设计比例换向阀节流槽如图3所示。

图3 比例换向阀节流槽Fig.3 Proportional directional valve throttle

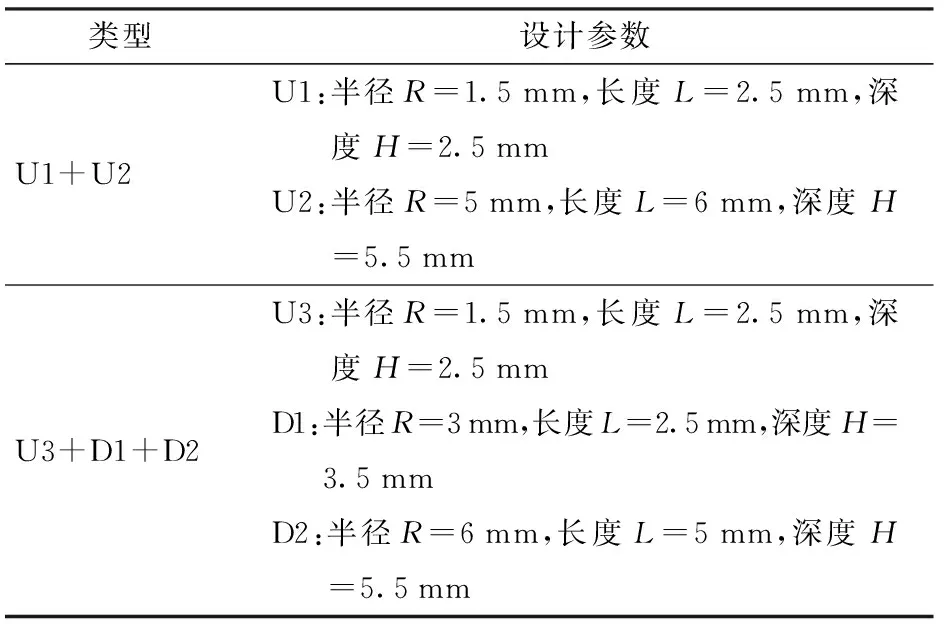

在比例换向阀阀芯圆周面上共设计2种节流槽,每种2组。各组节流槽交叉均布以降低阀芯不平衡力造成阀芯卡滞。2种节流槽设计参数如表3所示。

表3 比例换向阀阀芯节流槽设计参数Tab.3 Valve spool throttle parameters

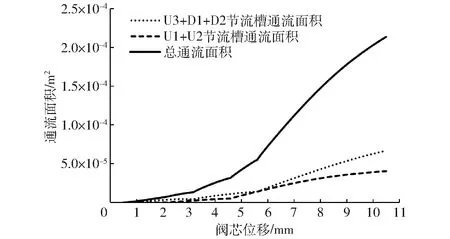

根据阀口迁移理论[17-20],在Matlab中建立比例换向阀节流口通流面积随阀芯位移变化数学模型如图4所示。通过计算仿真得到阀芯位移-通流面积曲线如图5所示。由图5可知,阀芯总行程为1.05×10-2m,其中:0~5×10-4m为封油区,通流面积为零; 5×10-4~5.7×10-3m为调速区,通流面积区间为0~6×10-5m2;5.7×10-3~1.05×10-2m为快速增益区,通流面积区间为6×10-5~2.13×10-4m2。

图4 比例换向阀节流口模型Fig.4 Proportional directional valve orifice model

图5 比例换向阀通流面积随阀芯位移变化曲线Fig.5 Changing curves of flow area with spool

3 AMESim模型建立与仿真

3.1 AMESim模型

图6 拖拉机液压底盘行走系统Fig.6 Tractor hydraulic chassis walking system

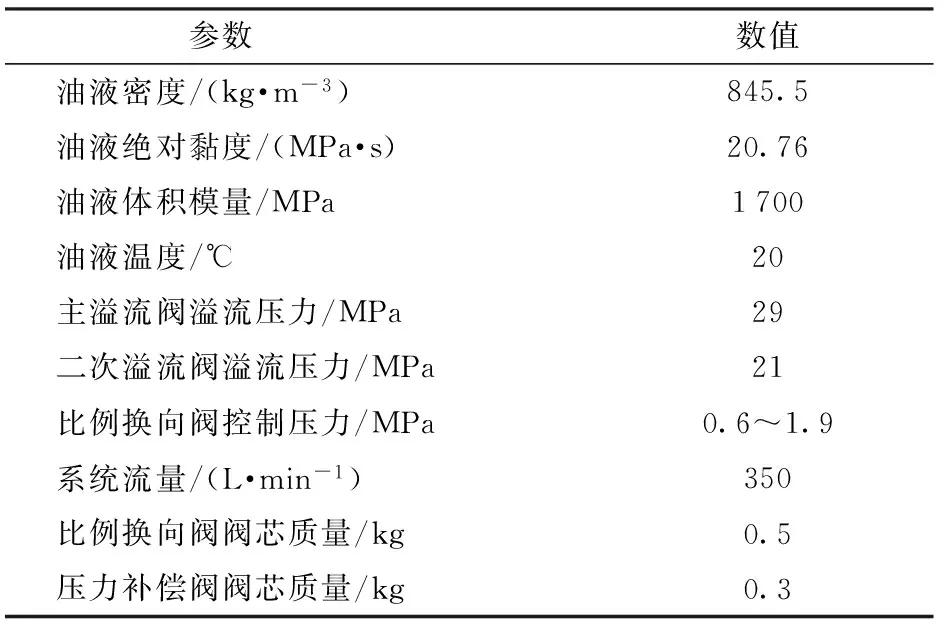

在AMESim中建立拖拉机液压底盘行走系统模型如图6所示。该模型由液压泵、主溢流阀、压力补偿阀、比例换向阀、二次溢流阀以及液压马达等构成。其中液压泵为定量泵,通过调节比例换向阀控制油液压力来控制阀芯的位移,从而实现流量的精细控制。

设定负载为空载,在忽略滑阀阀芯摩擦力前提下,设置主要模型参数如表4所示。

表4 仿真模型主要参数Tab.4 Main parameters of simulation model

3.2 仿真验证与分析

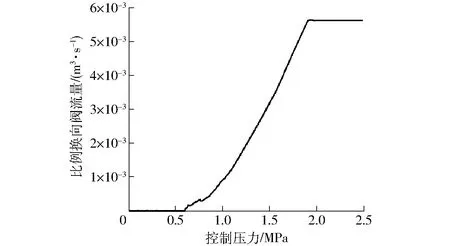

设定液压比例流量阀控制压力在0~2.5 MPa之间变化,得到压力补偿阀补偿压力随控制压力变化曲线和液压比例阀流量随控制压力变化曲线分别如图7、8所示。由图7可知,在0~0.6 MPa的控制压力区间内,由于比例换向阀阀口尚未打开,因此压力补偿阀没有补偿作用,压力变化幅度较大;在0.6~1.9 MPa的控制压力区间,比例换向阀阀口逐渐增大,压力补偿阀开始作用,控制补偿压力在0.3~0.7 MPa的范围内,以使比例换向阀流量稳定;在大于1.9 MPa的控制压力区间内,由于比例换向阀阀口和压力补偿阀阀口全部打开,因此补偿压力降低为0.1 MPa,有利于进一步降低系统的压力损失。由图8可知,在0.6~1.9 MPa的控制压力区间内,本阀控制流量为0~5.67×10-3m3/s,流量随控制压力变化,且变化平稳,定义该控制压力区间为流量调速控制压力区,占总控制压力区间的68.4%。

图7 补偿压力随控制压力的变化曲线Fig.7 Changing curve of compensation pressure with control pressure

图8 比例换向阀流量随控制压力的变化曲线Fig.8 Changing curve of flow rate with control pressure

4 性能试验与分析

在高地隙拖拉机台架上进行液控比例流量阀性能试验。测试在不同拖拉机行驶工况下的液控比例流量阀性能,如图9所示。

图9 液控比例流量阀性能试验Fig.9 Hydraulic proportional flow valve performance test

4.1 液控比例流量阀流量控制特性试验

定量泵排量为1.50×10-4m3/r,发动机怠速工况下转速为800 r/min,系统流量为2×10-3m3/s;发动机高速工况下转速为1 900 r/min,系统流量为4.75×10-3m3/s。通过改变液控比例流量阀的控制压力来测试拖拉机空载和重载下发动机分别处于怠速工况以及高速工况时液控比例流量阀的性能。

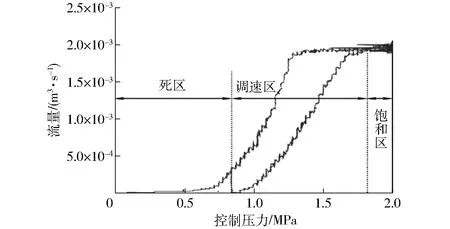

由图10可得知,拖拉机空载、发动机怠速工况时,阀的开启压力为0.8 MPa,即流量死区压力控制区间为0~0.8 MPa;调速区压力控制区间为0.8~1.7 MPa,流量变化区间为0~2×10-3m3/s,并且流量随控制压力变化平稳;1.7~2.0 MPa为流量饱和区,此时流量稳定在2×10-3m3/s。流量调速控制压力区占总控制压力区间的45%。阀的闭合压力为0.24 MPa,小于开启压力,这是由于阀在开启的过程中除了需要克服弹簧阻力以外,还需要克服静摩擦力、稳态液动力和瞬态液动力等阻力,导致阀的开启压力大于设计开启压力;在阀的关闭过程中,所需要克服的只有弹簧阻力和较小的动摩擦力,而且此时稳态液动力作用方向与阀芯运动方向一致,因此阀的闭合压力小于开启压力。

图10 拖拉机空载、发动机怠速工况流量控制特性Fig.10 Flow characteristics of tractor no-load at idle engine speed

由图11可知,拖拉机空载、发动机高速工况时,阀的开启压力为0.76 MPa,即流量死区压力控制区间为0~0.76 MPa;调速区压力控制区间为0.76~2.0 MPa,流量变化范围为0~4.75×10-3m3/s,并且流量随控制压力变化平稳,无流量饱和区。流量调速控制压力区占总控制压力区间的62%。阀的闭合压力为0.24 MPa,小于开启压力,其原因与图7一致。

图11 拖拉机空载、发动机高速工况流量控制特性Fig.11 Flow characteristics of tractor no-load at high engine speed

由图12可知,拖拉机重载、发动机怠速工况时,阀的开启压力为0.84 MPa,即流量死区压力控制区间为0~0.84 MPa;调速区压力控制区间为0.84~1.83 MPa,流量变化范围为0~2×10-3m3/s,并且流量随控制压力变化平稳;1.83~2.0 MPa为流量饱和区,此时流量稳定在2×10-3m3/s。流量调速控制压力区占总控制压力区间的49.5%。阀的闭合压力为0.3 MPa。

由图13可知,拖拉机重载、发动机高速工况时,阀的开启压力为1.03 MPa,即流量死区压力控制区间为0~1.03 MPa;调速区压力控制范围为1.03~2.0 MPa,流量变化范围为0~4.75×10-3m3/s,在微开口时由于压力变化较大,压力补偿阀无法及时调整,造成流量不平稳,在1.2 MPa以后流量随控制压力变化平稳;无流量饱和区。流量调速控制压力区占总控制压力区间的48.5%。阀的闭合压力为0.2 MPa。

图12 拖拉机重载、发动机怠速工况流量控制特性Fig.12 Flow characteristics of tractor heavy-duty at idle engine speed

图13 拖拉机重载、发动机高速工况流量控制特性Fig.13 Flow characteristics of tractor heavy-duty at high engine speed

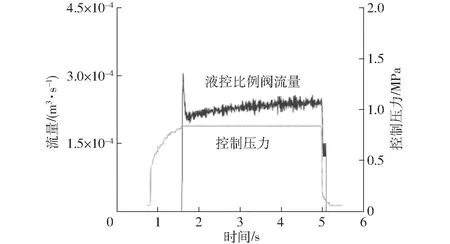

4.2 液控比例流量阀小流量稳定性试验

设定液控比例流量阀控制压力为0.78、0.84 MPa,得到不同控制压力下液控比例流量阀的小流量特性曲线如图14、15所示。

由图14可知,当控制压力为0.78 MPa时,液控比例流量阀流量稳定在8.33×10-5m3/s,且流量稳定;由图15可知,当控制压力为0.84 MPa时,液控比例阀流量稳定在2.5×10-4m3/s,且流量稳定。

图14 控制压力为0.78 MPa时阀小流量特性Fig.14 Flow characteristics at 0.78 MPa pressure

图15 控制压力为0.84 MPa时阀小流量特性Fig.15 Flow characteristics at 0.84 MPa pressure

5 结束语

采用传统计算与仿真验证的方法设计了一种液控比例流量阀,并将阀口迁移理论应用在阀芯节流槽设计。仿真与试验表明,在不同拖拉机工况下,本阀具有良好的流量控制特性,流量调速控制压力区占总控制压力区间不小于45%,流量随控制压力变化平稳;本阀同时具有良好的小流量特性,在微开口时,流量控制平稳,能够保证拖拉机的低速行驶稳定性。

1GAO Qiaoming, GAO Feng, TIAN Lei, et al. Design and development of a variable ground clearance, variable wheel track self-leveling hillside vehicle power chassis [J]. Journal of Terramechanics, 2014, 56: 77-90.

2王宝山,王万章,王淼森,等. 全液压驱动高地隙履带作业车设计与试验[J/OL]. 农业机械学报, 2016,47(增刊):471-476.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=2016s071&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2016.S0.071.

WANG Baoshan, WANG Wanzhang, WANG Miaosen, et al. Design and experiment of full hydraulic drive high clearance tracked vehicle [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(Supp.):471-476.(in Chinese)

3郝云晓,权龙,黄家海. 有源先导级控制的电液比例流量阀特性研究[J]. 机械工程学报,2016,52(18):193-200.

HAO Yunxiao, QUAN Long, HUANG Jiahai. Research on the performance of electro-hydraulic proportional flow valve controlled by pilot pump [J]. Journal of Mechanical Engineering, 2016, 52(18):193-200.(in Chinese)

4QIAN Jinyuan, WEI Lin, ZHANG Ming, et al. Flow rate analysis of compressible superheated steam through pressure reducing valves [J]. Energy, 2017, 135(15): 650-658.

5杨华勇,曹剑,徐兵,等. 多路换向阀的发展历程与研究展望[J]. 机械工程学报,2005,41(10):1-5.

YANG Huayong,CAO Jian, XU Bing, et al.Progress in the evolution of directional control valves and future trends[J]. Chinese Journal of Mechanical Engineering,2005,41(10):1-5.(in Chinese)

6HONG S H, KIM K W. A new type groove for hydraulic spool valve [J]. Tribology International, 2016, 103 (12):629-640.

7MENG Fei, SHI Peng, HAMID R K, et al. Optimal design of an electro-hydraulic valve for heavy-duty vehicle clutch actuator with certain constraints [J]. Mechanical Systems and Signal Processing, 2016, 68-69:491-503.

8LISOWSKI E, FILO G. Analysis of a proportional control valve flow coefficient with the usage of a CFD method [J]. Flow Measurement and Instrumentation, 2016, 53(3): 269-278.

9RICCARDO A, ELIA D, PAOLO T. Sliding spool design for reducing the actuation forces in direct operated proportional directional valves: experimental validation [J]. Energy Conversion and Management, 2016, 119(7): 399-410.

10吴万荣,黄启彬,娄磊. 液压自动换向阀仿真分析及优化设计[J]. 计算机仿真,2016,33(12):220-224.

WU Wanrong, HUANG Qibin, LOU Lei. Simulation analysis and optimal design of hydraulic automatic reversing valve [J]. Computer Simulation, 2016, 33(12):220-224.(in Chinese)

11贾文华,殷晨波,曹东辉. 基于AMESim/MATLAB的液压换向阀的优化设计[J]. 机床与液压,2013,41(15):182-183.

JIA Wenhua, YIN Chenbo, CAO Donghui. Optimization of hydraulic spool valve based on AMESim/MATLAB [J]. Machine Tool & Hydraulics, 2013, 41(15):182-183.(in Chinese)

12李玉兰,张铁柱,马永志,等. 基于AMESim的压力补偿阀工作特性仿真分析[J]. 青岛大学学报:工程技术版,2015,30(3):96-100.

LI Yulan, ZHANG Tiezhu, MA Yongzhi, et al. Simulation analysis for pressure compensation valve characteristics based on AMESim [J]. Journal of Qingdao University: Engineering & Technology Edition, 2015, 30(3):96-100.(in Chinese)

13闫政,权龙,张晓刚. 电液比例变量泵动态特性仿真与试验[J/OL]. 农业机械学报,2016,47(5):380-387.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160552&journal_id=jcsam.DOI: 10.6041/j.issn.1000-1298.2016.05.052.

YAN Zheng, QUAN Long, ZHANG Xiaogang. Simulation and experimental research on dynamic characteristics of electro-hydraulic proportional variable pump [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(5):380-387.(in Chinese)

14XIE Haibo, LIU Jianbin, HU Liang, et al. Design of pilot-assisted load control valve for proportional flow control and fast opening performance based on dynamics modeling [J]. Sensors and Actuators A: Physical, 2015, 235 (11):95-104.

15李明生,朱忠祥,毛恩荣,等. 大功率拖拉机电液提升器比例提升阀设计[J/OL]. 农业机械学报,2012,43(10):31-35, 89.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20121006&journal_id=jcsam.DOI: 10.6041/j.issn.1000-1298.2012.10.006.

LI Mingsheng, ZHU Zhongxiang, MAO Enrong, et al. Design of proportional raise valve in electro-hydraulic lifting mechanism of big-power tractor [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(10):31-35, 89.(in Chinese)

16YE Yi, YIN Chenbo, LI Xingdong, et al. Effects of groove shape of notch on the flow characteristics of spool valve [J]. Energy Conversion and Management, 2014, 86(10):1091-1101.

17WANG Zhaoqiang, GU Linyi, JI Hong, et al. Flow field simulation and establishment for mathematical models of flow area of spool valve with sloping U-shape notch machined by different methods[J]. Journal of Central South University, 2014, 21(1):140-150.

18袁士豪,殷晨波,叶仪,等. 异型分压阀口节流槽节流特性研究[J/OL]. 农业机械学报,2014,45(1):321-327.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20140149&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2014.01.049.

YUAN Shihao, YIN Chenbo, YE Yi, et al. Studies on the throttling performance of non-circumferential throttling port [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(1):321-327.(in Chinese)

19孙泽刚,肖世德,王德华,等. 多路阀双U型节流槽结构对气穴的影响及优化[J]. 华中科技大学学报:自然科学版,2015,43(4):38-43.

SUN Zegang, XIAO Shide, WANG Dehua, et al. Impaction and optimization of double U-throttle groove structure of multi-way valve on cavitation [J]. Journal of Huazhong University of Science and Technology: Natural Science Edition, 2015,43(4):38-43.(in Chinese)

20冀宏,王东升,刘小平,等.滑阀节流槽阀口的流量控制特性[J].农业机械学报,2009,40(1):198-202.

JI H, WANG D S, LIU X P, et al. Flow control characteristic of the orifice in spool valve with notches[J]. Transactions of the Chinese Society for Agricultural Machinery, 2009, 40(1):198-202. (in Chinese)