泵控差动缸系统带负载力补偿量速度/位置复合控制方法

王成宾 权 龙

(太原理工大学新型传感器与智能控制教育部重点实验室, 太原 030024)

0 引言

泵控系统相对阀控系统具有节能环保、故障率低、维护方便等优点[1]。针对泵控差动缸系统,目前多以降低能耗或简化回路结构为研究方向,这方面的研究以IVANTYSYNOVA[2]为代表,提出采用液控单向阀平衡不对称流量的方法,甚至能用1台泵控制2台以上差动缸[3-5],简化了泵控差动缸系统回路。权龙等[6-8]一直致力于泵直控差动缸系统的研究和应用,并对液压泵进行了深入研究[9-11]。CHEN等[12]对采用双变量泵闭式控制的挖掘机动臂液压缸系统做了研究,并设置蓄能器和超级电容储存动臂势能。

对于泵控系统控制策略的研究主要以位置控制或速度控制为主。如注塑机合模、开模控制系统,风力发电机叶片方向及转速的控制系统等[13-14]。姜继海等[15-16]对船舶舵机直驱式电液伺服系统的结构及控制策略进行了研究。祁晓野等[17-18]对机载作动系统进行了研究。文献[19]对双泵定排量变转速直控差动缸系统,在神经网络控制策略下,差动缸两腔压力及差动缸位置、速度特性进行了研究。在实际应用中,很多场合不但要求位置控制精度高,而且还要求运动过程中速度满足一定的要求,以求运动快速平稳。如修磨机磨头压下系统、轧机轧辊压下系统、压铸机及注塑机的液压系统等均是速度/位置的复合控制[20]。液压伺服系统中,对于阀控伺服系统的复合控制研究较多[21-23],而对泵控系统的复合控制策略,尤其是泵控差动缸系统的复合控制策略,目前相关研究较少,仍待进一步深入研究。

本文以泵控差动缸系统为研究对象,针对实际应用中对位置精度和运动平稳性都有较高要求的工况,提出伺服变量泵直控差动缸速度/位置复合控制策略,并进行仿真和试验研究。

1 系统组成

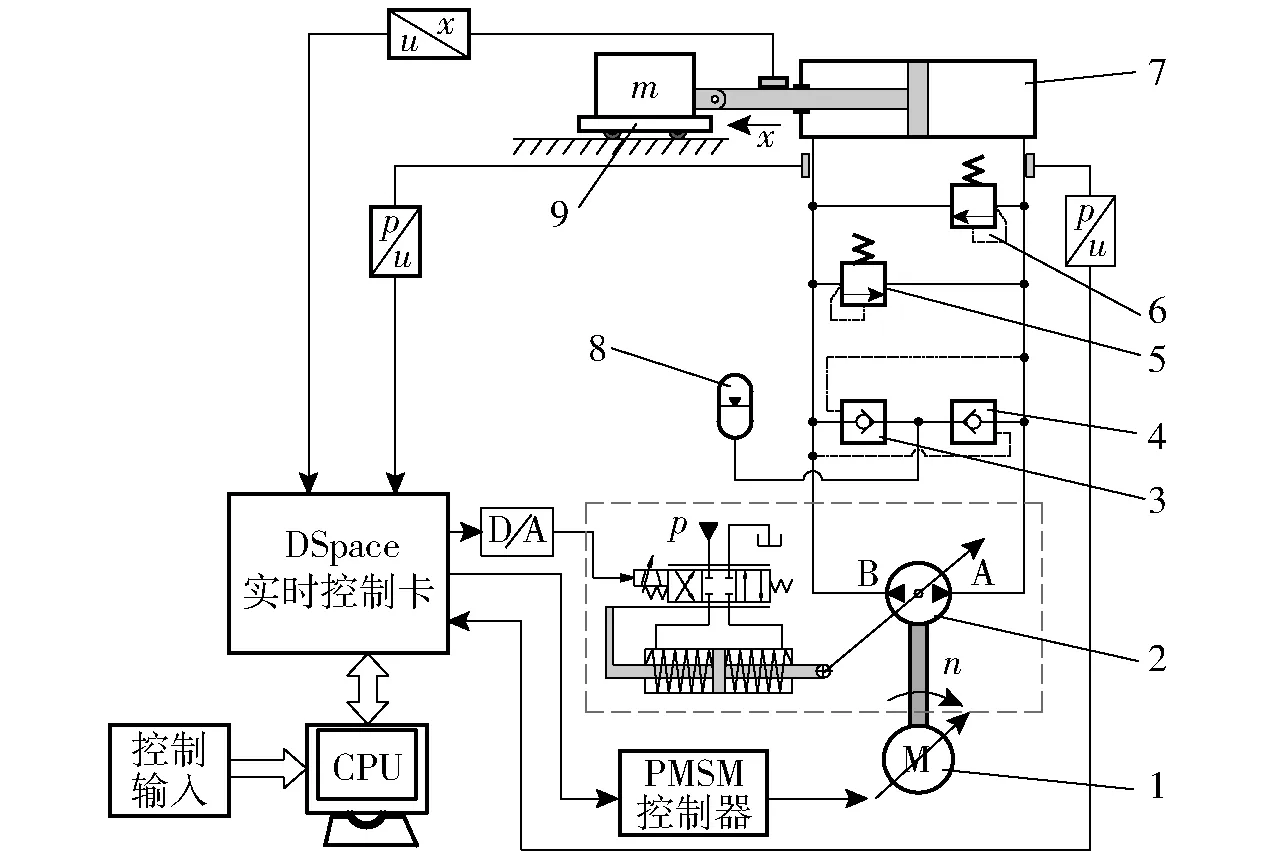

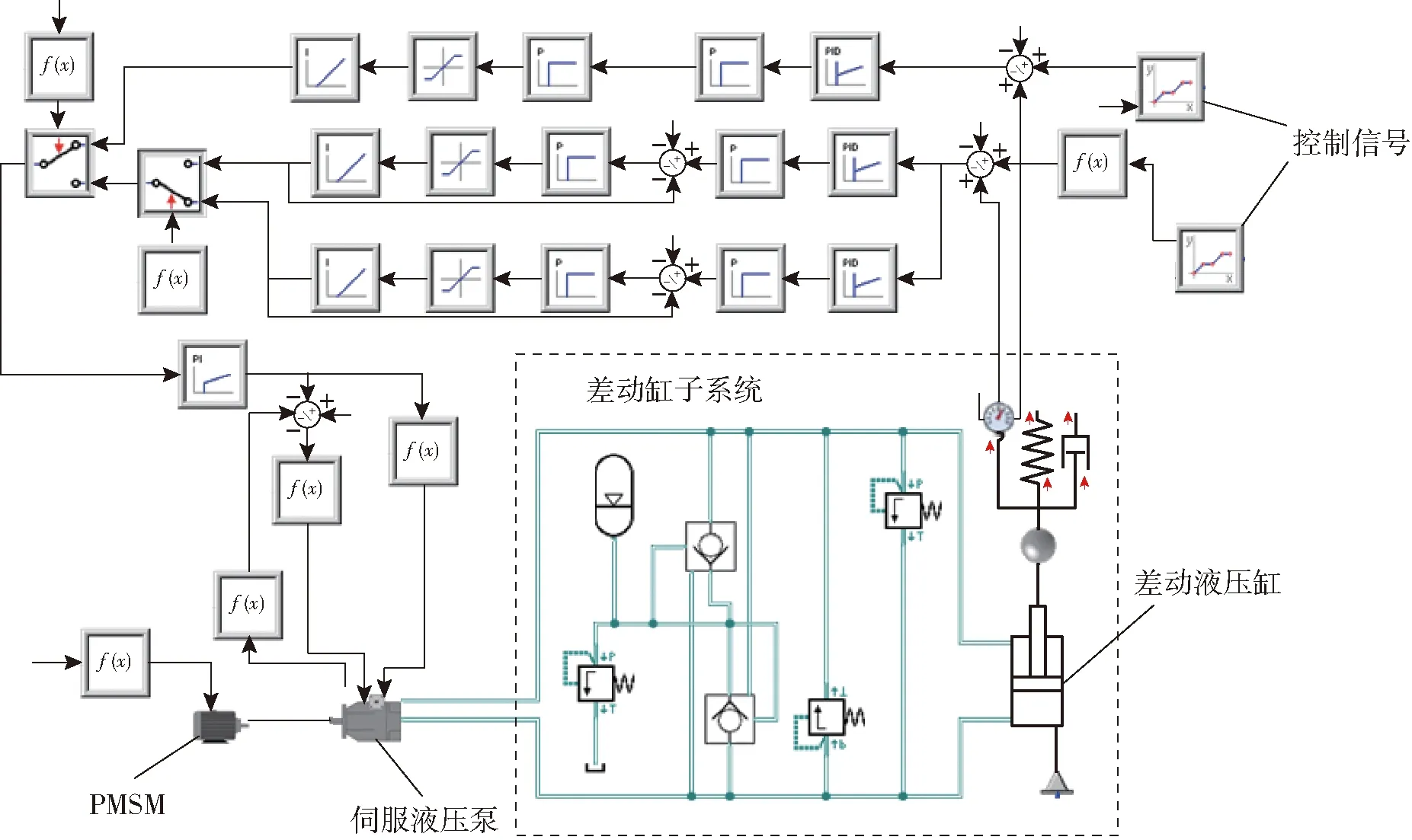

泵直控差动缸系统原理如图1所示。系统主要由永磁式同步电动机 (PMSM)、A4VG闭式柱塞伺服变量泵、差动液压缸、液控单向阀、溢流阀、蓄能器、DSpace实时控制卡(Real-time control card, RTC)、计算机及各种传感器组成。伺服变量泵的吸油口和排油口直接和差动液压缸两腔连接,通过改变泵的流量直接控制差动液压缸的运动,差动缸不对称流量由蓄能器通过液控单向阀平衡。

图1 系统原理图Fig.1 Principle diagram of system1.永磁式同步电动机 2.A4VG伺服变量泵 3、4.液控单向阀 5、6.溢流阀 7.差动液压缸 8.蓄能器 9.负载

系统工作原理描述如下:当差动缸活塞杆伸出时,液体由有杆腔通过变量泵排向无杆腔,若无杆腔压力大于有杆腔压力,液控单向阀3打开,4关闭,由于有杆腔容积V1大于无杆腔容积V2,差动流量由蓄能器通过液控单向阀3补充;若差动缸有杆腔压力大于无杆腔压力,液控单向阀4打开,3关闭,差动流量通过液控单向阀4补偿。当差动缸活塞杆收回时,液体由无杆腔通过变量泵排向有杆腔,若差动缸无杆腔压力大于有杆腔压力,液控单向阀3打开,4关闭,差动流量通过液控单向阀3补充进蓄能器;若有杆腔压力大于无杆腔压力,液控单向阀4打开,3关闭,差动流量通过液控单向阀4补充进蓄能器。

2 复合控制原理

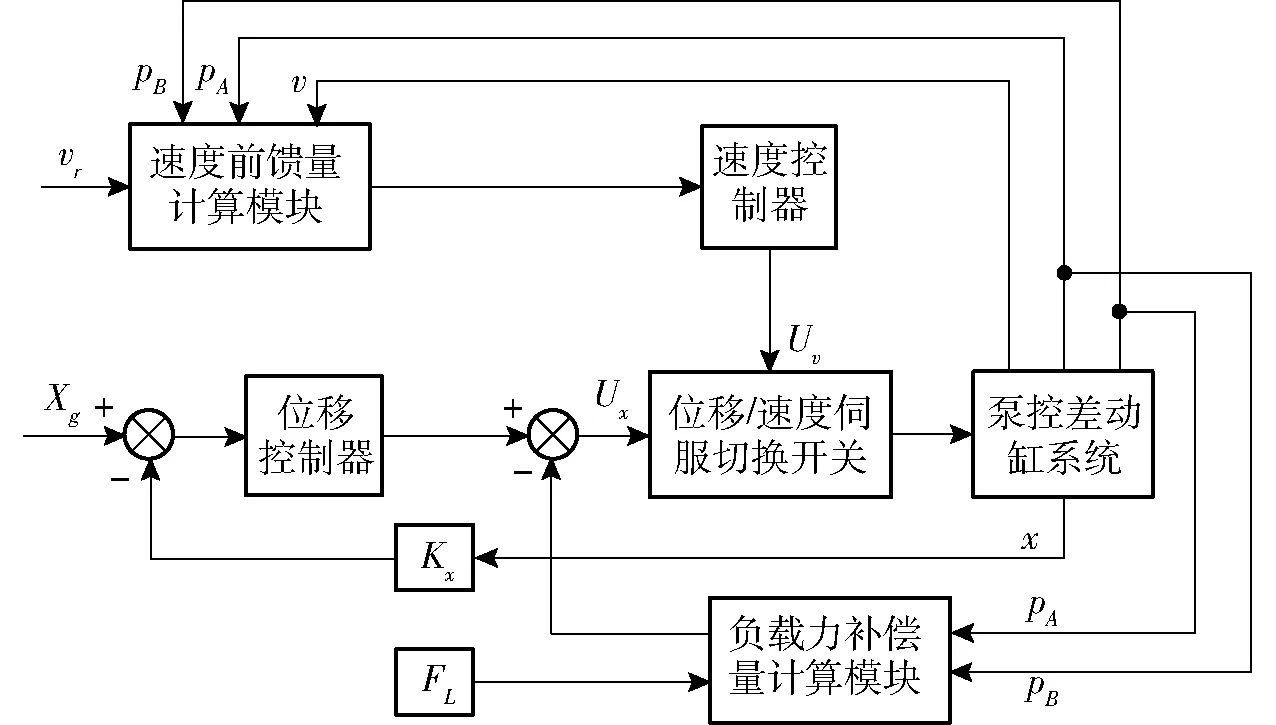

速度/位置复合控制的原理是在位置控制的基础上,增加速度前馈控制,用期望速度对应的控制信号转换为变量泵排量控制信号或电动机的转速控制信号控制变量泵流量。该方法的基本思想如下:动态过程中,速度前馈控制起主要作用,控制执行速度,使其按照设定的速度,平稳快速接近目标位置;在目标位置附近,为提高位置控制精度,通过转换开关转换为位置闭环控制起主要作用,以保证位置控制精度。为平衡负载,抑制外部扰动,更好地提高控制性能,增加了负载力补偿量计算模块,将负载力补偿量信号计算出来,作为补偿控制信号叠加在位置控制信号上,总信号控制伺服泵流量,达到泵直接快速、平稳、高精度控制差动缸的目的。伺服变量泵直控差动缸系统速度/位置复合控制原理框图如图2所示。

图2 速度/位置复合控制原理框图Fig.2 Block diagram of speed and position composite control principle

图2中,vr为速度设定值,Xg为位置给定信号,v为液压缸速度,Uv为速度控制器输出的控制信号值,Ux为位移控制器输出的控制信号值,x为差动缸位移,Kx为位移反馈增益,FL为作用在差动缸上的负载力。

泵控差动缸速度/位置复合控制系统中,有3个问题需要解决:①确定速度控制信号值Uv计算模块。通过模块的计算,确定速度控制信号值Uv,使输出的控制信号值与期望速度值vr一致。②通过速度/位置控制切换开关参数的确定,决定速度控制和位置控制之间的转换时机。③确定负载力补偿量计算模块。由负载力补偿量与差动缸两腔压力之间的关系,确定补偿量控制信号值,以提高系统的抗干扰能力。

3 复合控制实现

3.1 速度控制信号值计算模块

约定活塞杆伸出时速度为正,反之为负,系统原理如图1所示。q1为无杆腔流入或流出的流量,此时若无杆腔压力大于有杆腔压力,液控单向阀3打开,差动流量由蓄能器通过液控单向阀3补充,无杆腔流入的流量与变量泵A口排出流量相等,即q1=QA。当活塞杆伸出时,则无杆腔的流量和活塞杆的运动速度之间的关系为

q1=vA1

(1)

式中A1——差动缸活塞面积

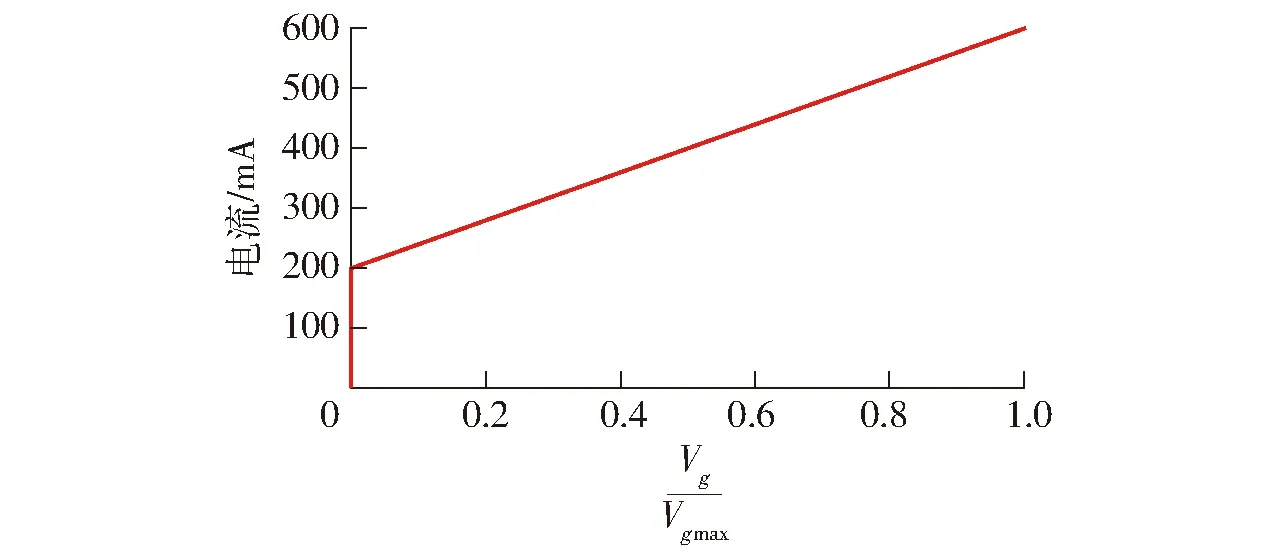

所选伺服变量泵输出排量和输入电流关系曲线如图3所示。伺服泵控制信号为电压信号Uv(-1 V≤Uv≤1 V),根据所选伺服变量泵参数,当电压信号为0.75 V时,放大器向比例电磁铁对应输出600 mA的电流信号,变量泵的排量为最大值Vgmax;电压信号为0.25 V时,对应输出200 mA电流信号,变量泵的排量为零。电压信号介于0.25~0.75 V,对应的变量泵排量介于0~Vgmax,此时为正向流量;电压信号介于-0.75~-0.25 V,对应的变量泵排量介于-Vgmax~0,此时为负向流量;电压信号介于-0.25~0.25 V,比例变量泵排量为零。忽略泵的泄漏,当0.25 V≤Uv≤0.75 V时,活塞杆伸出,即活塞运动方向为正。同理,当-0.75 V≤Uv≤-0.25 V时,活塞杆收回,即活塞运动方向为负。则变量泵排量和输入电压信号的线性关系式可表示为

图3 伺服泵输入电流与输出排量的关系Fig.3 Relationship between input current and output displacement of servo pump

Vg=2Vgmax(Uv-0.25)

(2)

若伺服变量泵的控制信号0.25 V≤Uv≤0.75 V,则变量泵的A口为排油口,B口为吸油口,控制差动缸活塞杆伸出,忽略泵的泄漏,则泵的流量为

QA=Vgn=2Vgmaxn(Uv-0.25)

(3)

式中n——电动机转速

由式(1)、(3)可得活塞杆伸出时,速度前馈公式为

(4)

若伺服变量泵控制信号-0.75 V≤Uv≤-0.25 V,液体从无杆腔排入有杆腔,控制差动缸活塞杆收回,有杆腔流量为

q2=vA2

(5)

式中A2——差动缸有杆腔有效面积

变量泵的A口为吸油口,B口为排油口,差动流量通过液控单向阀4向蓄能器充液,此时泵的流量为

QB=Vgn=-2Vgmaxn(Uv+0.25)

(6)

由式(5)、(6)可得活塞杆收回时,速度前馈计算公式为

(7)

此时速度方向与活塞杆伸出时相反,为负值。

若期望速度为vr,则速度前馈计算模型可表示为

(8)

3.2 速度/位置控制切换参数的确定

为实现速度/位置无扰切换,应保证在切换的瞬间位置控制信号值和速度控制信号值相等,且满足Ux(t)、Uv(t)在这一时刻的各阶导数相等,即

这样才能使变量泵的输出流量在切换瞬间前后相等,没有流量突变,不产生液压冲击,实现平稳无扰切换[24]。但是由于位置控制和速度控制是不同的控制系统,实际操作中这样的点很难找到。本文通过实际位置和目标位置的偏差值实现对速度控制和位置控制的强制切换,预先设置偏差值,当控制值达到设置偏差值时,系统自动从速度控制切换到位置控制。

3.3 负载力补偿量计算模块

由于执行器是差动液压缸,为了维持平衡位置的平衡条件,将力补偿量信号叠加在位置控制信号上。为便于测量和控制,此处对差动缸输出力的控制转换为对差动缸两腔压力差的控制,在平衡位置活塞两端的作用力应相等,稳态情况下,两腔压力满足

pLAp+FL=0

(9)

即

p1A1-p2A2+FL=0

(10)

其中

pL=p1-p2

式中Ap——液压缸等效作用面积

p1——差动缸无杆腔压力

p2——差动缸有杆腔压力

pL——差动缸两腔的压力差

约定活塞杆伸出时速度为正,外负载力的正方向与活塞杆的运动方向相反,液流方向按伺服泵A口流出为正。

图4 仿真模型Fig.4 Simulation model

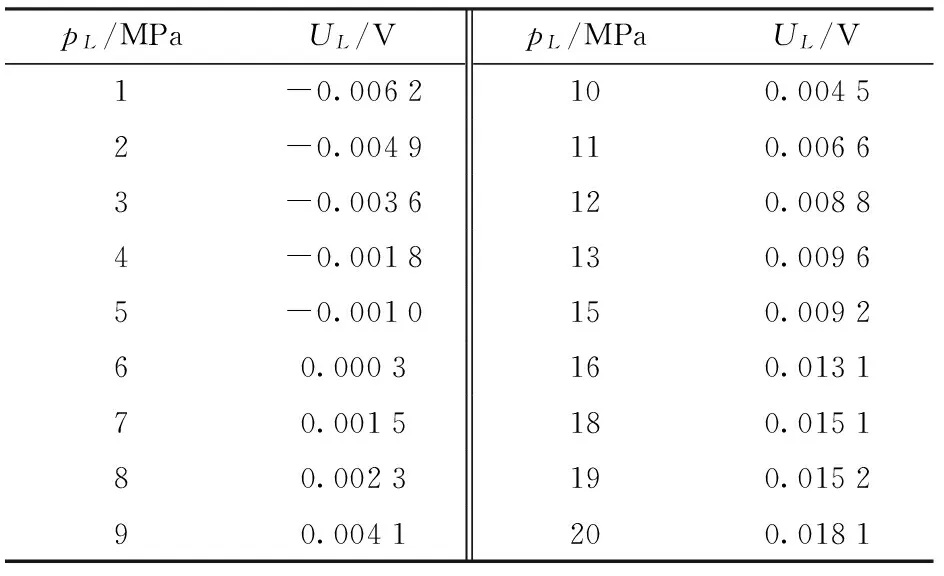

在负载压力0~20 MPa范围内,当系统处于平衡状态时,试验测量差动缸两腔压力差和输入信号的关系。由于所用伺服变量泵的伺服阀具有2块驱动电磁铁,即电磁铁a和电磁铁b,差动缸活塞两端面积不对称,所以给2块电磁铁的控制信号是不一样的。加在电磁铁a的电压信号为正,电磁铁b的电压信号为负,数据采集如表1所示。

可见,系统处于平衡状态时,差动缸两腔的压力差基本与伺服泵的电磁铁控制信号成线性关系,由上述数据可拟合出两腔压力与电磁铁控制信号的关系式,即

表1 差动缸两腔压力差与输入控制信号数值Tab.1 Pressure difference of two cavities in differential cylinder and input value of control signal

UL=0.001 3pL-0.007 5

(11)

式(11)为力负载补偿量计算公式,在控制系统中,作为一个控制模块,输出信号叠加在位置控制信号中,用于平衡负载力的干扰。

4 仿真

参照系统原理图和系统控制原理框图,在仿真软件Simulation X中组建系统的仿真模型,进行仿真研究,泵控差动缸速度/位置复合控制系统仿真模型如图4所示。

参照试验系统设置仿真参数,相关主要仿真参数见表2。

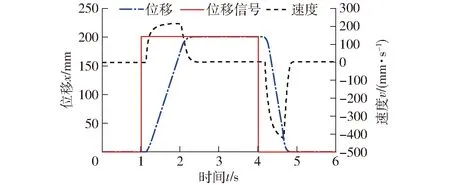

只有位置伺服控制时差动缸位移速度曲线如图5所示。电动机转速1 000 r/min,设定位移200 mm,活塞杆伸出时,最大速度213 mm/s,响应时间1.17 s,活塞杆收回时最大速度达423 mm/s,响应时间为0.86 s,伸出速度和收回速度的比值与两腔面积比基本相等。变量泵在转速为1 000 r/min时最大流量为40 000 mL/min,可以计算出活塞杆伸出时的最大速度为213.97 mm/s,活塞杆收回时的最大速度为436.86 mm/s,仿真结果与计算结果基本一致,表明只有位置控制时,活塞杆的最大运动速度为伺服变量泵能满足的最大速度。

表2 仿真模型主要参数Tab.2 Main parameters in simulation model

图5 位置闭环控制位移、速度仿真曲线Fig.5 Simulation curve of displacement and speed under control of displacement loop

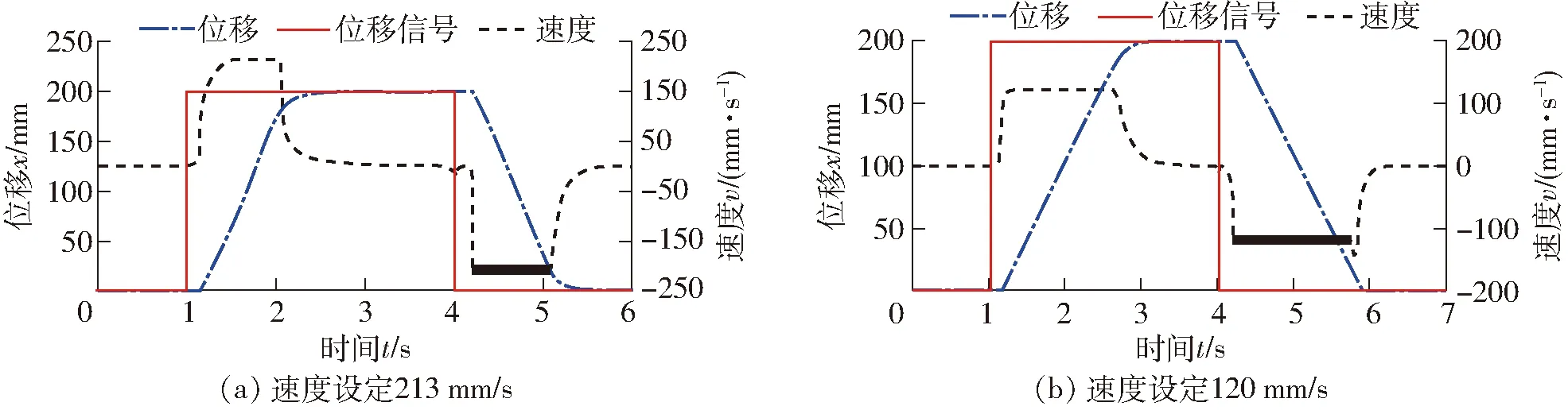

图6a是泵控差动缸系统速度/位置复合控制,速度设定213 mm/s,位移设定200 mm,距离目标位置20 mm时从速度控制切换为位置控制,活塞杆位移、速度仿真曲线。从图6a可以看出,活塞杆伸出和收回的运动都比较平稳,活塞杆伸出时响应时间为1.27 s,活塞收回时响应时间为1.25 s,在切换时速度基本没有突变,切换后速度下降比较均匀,伸出和收回时响应时间基本相等。图6b为速度设定120 mm/s时的位移、速度仿真曲线,活塞杆伸出位移200 mm的响应时间1.92 s,收回时响应时间1.93 s,伸出和收回的时间基本相同,速度控制切换为位置控制时,速度有较小的突变。仿真结果表明,采用速度/位置复合控制,可实现活塞杆伸出和收回平稳对称运动。

5 试验

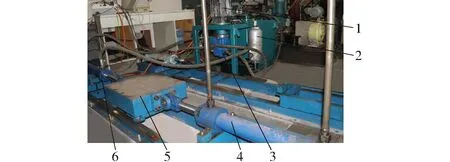

固定电动机转速1 000 r/min,通过改变伺服变量泵排量控制差动缸,设定位置200 mm,分别测量位置控制和速度/位置复合控制差动缸的位移和速度,图7为试验现场图片。

图6 速度/位置复合控制速度、位移仿真曲线Fig.6 Simulation curves of displacement and speed under speed and position compound control

图7 试验现场照片Fig.7 Picture of test site1.PMSM 2.蓄能器 3.A4VG泵 4.加载缸 5.质量块 6.差动缸

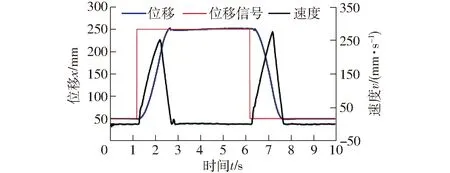

图8为位置控制时差动缸位移和速度试验曲线,活塞伸出时最大速度为256 mm/s,位移200 mm的响应时间约为1.29 s,有少量超调,约为2.3%,进入稳态后有小幅波动(约1%)。活塞缩回时最大速度274 mm/s,位移200 mm的响应时间为1.23 s,缩回时间比伸出时间短0.06 s。活塞伸出和收回时整个过程均为加速运动,主要是由于伺服泵变量响应速度造成的,泵排量还没有达到最大值差动缸就到了目标位置。由于试验所用速度传感器只是测量速度值,不能判别方向,所以图中速度曲线全是正值。

图8 位置控制时位移、速度试验曲线Fig.8 Experiment curves of displacement and speed under position control

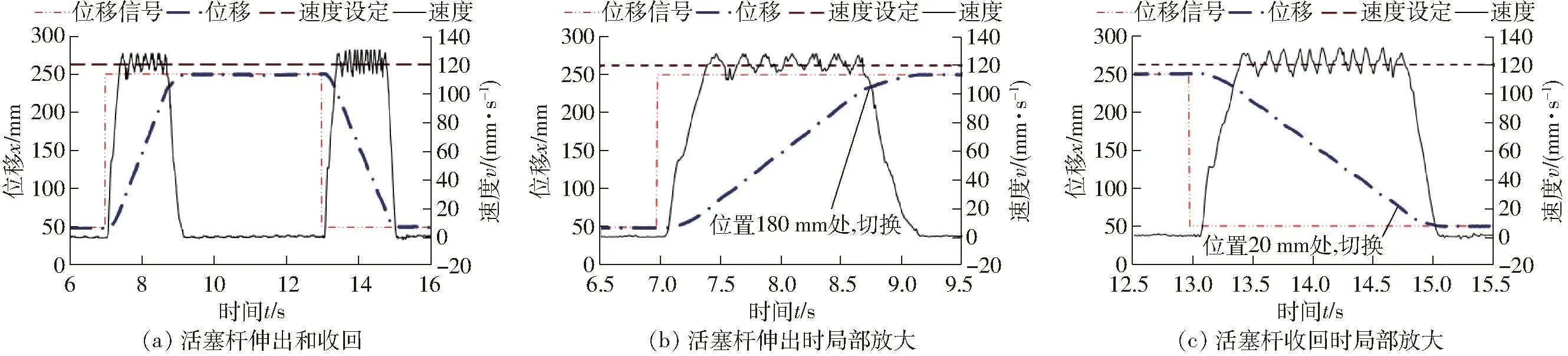

为充分验证增加速度前馈控制之后对系统的影响,设定速度较低。图9为速度/位置复合控制时差动缸的位移、速度试验曲线,给定速度120 mm/s,设置位移200 mm时,转换开关值设置为10%,即当位移量距离目标位置20 mm时,系统由速度控制自动转换为位置控制。图9b、9c分别是活塞杆伸出和收回时的位移和速度曲线局部放大图。由图可以看出,活塞杆伸出时响应时间为1.85 s,完全没有超调,稳态后没有波动。活塞杆收回时响应时间为1.85 s,没有超调,收回响应时间和伸出响应时间相等。速度曲线围绕期望速度上下波动,波动范围约±5 mm/s,小于10%。伸出时速度在位置达180 mm时开始减小,说明系统开始由速度控制转换为位置控制;活塞杆收回时速度在位置达到20 mm时开始减小,说明控制系统在此位置开始自动转换,伸出和收回的速度基本对称。图中出现速度波动与试验时的参数设定有关,可通过改变控制器参数设置改善,但是可以说明已经成熟用于阀控系统的速度/位置复合控制方法同样也可以用于泵控系统,达到活塞杆匀速平稳的伸出和收回的目的。由于所用伺服变量泵的排量较小,造成响应速度较慢,在实际应用时可通过采用大排量伺服变量泵和提高转速的方法提高响应速度。

对比图8、9可以看出,在只有位置控制时,活塞伸出和收回的速度是不可控制的,只能一直加速运动直到差值为零或达到液压泵的最大流量;采用速度/位移复合控制策略后,活塞伸出和收回的速度是可以控制的,而且由速度控制可以向位置控制平稳过渡。为了证明速度控制可用,只能把速度值设置为小于位置控制时速度最大值。如泵排量足够大,速度就可以设置得比较大。

图9 速度/位移复合控制时速度、位移试验曲线Fig.9 Experiment curves of displacement and speed under speed and position compound control

6 结束语

针对泵控差动缸系统提出速度/位置复合控制策略,为提高系统对负载力的抗干扰能力,将负载力补偿量信号叠加到位置控制信号上。建立了速度前馈控制量计算模型及负载力补偿量计算模型,并确定了速度/位置伺服控制切换方法,对系统进行仿真和试验研究,结果表明:①切换过程中,可通过参数设置实现速度控制和位置控制的无扰切换,对速度控制和位置控制的特性没有影响,而且不需要改变速度控制器和位置控制器的结构和参数。②采用具有负载力补偿的速度/位置复合控制策略可实现对差动缸速度和位置的同时控制,使活塞杆伸出和收回速度基本对称,有效提高了泵控差动缸系统的运动平稳性。

1QUAN Zhongyi, QUAN Long, ZHANG Jinman. Review of energy efficient direct pump controlled cylinder electro-hydraulic technology[J]. Renewable & Sustainable Energy Reviews, 2014, 35:336-346.

2IVANTYSYNOVA M. Die Schraegscheibenmaschine eine Verdraengereiheit mit grossem Entwicklungspotential [C]∥1st IFK Aachen, Germany, 1998:359-371.

3ROHIT H, IVANTYSYNOVA M. A series-parallel hydraulic hybrid mini-excavator with displacement controlled actuators[C]∥SICFP2013, 2013:31-42.

4BUSQUETS E, IVANTYSYNOVA M. A multi-actuator displacement-controlled system with pump switching a study of the architecture and actuator-level control [J]. International Journal of Fluid Power System, 2014, 8(2): 66-75.

5BUSQUETS E, IVANTYSYNOVA M. Adaptive robust motion control of an excavator hydraulic hybrid swing drive [J]. SAE International by Enrique Busquets, 2015, 8(2):568-582.

6权龙,NEUBER T, HELDUSER S.转速可调泵直接闭环控制差动缸伺服系统动特性[J].机械工程学报,2003,39(2): 13-17.

QUAN Long, NEUBER T, HELDUSER S. Dynamic performance of electro-hydraulic servo system with speed variable pump [J]. Chinese Journal of Mechanical Engineering, 2003, 39(2): 13-17. (in Chinese)

7权龙, 李凤兰, 田惠琴,等. 变量泵、比例阀和蓄能器复合控制差动缸回路原理及应用[J]. 机械工程学报, 2006, 42(5):115-119.

QUAN Long, LI Fenglan, TIAN Huiqin, etal. Principle and application of differential cylinder system controlled with displacement pump, accumulator and proportional valve [J]. Chinese Journal of Mechanical Engineering, 2006, 42(5): 115-119. (in Chinese)

8王成宾, 权龙. 排量、转速复合泵控差动缸系统特性研究[J/OL]. 农业机械学报, 2017,48(8): 405-412.http:∥www.jcsam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170849&journal_id=jcsam.DOI:10.6041/j.issn.1000-1298.2017.08.049.

WANG Chengbin, QUAN Long. Characteristic of pump controlled single rod cylinder with combination of variable displacement and speed [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017,48(8): 405-412. (in Chinese)

9杨阳, 权龙, 杨敬.轴向柱塞泵非止点配流窗口过渡区压力脉动特性分析[J].机械工程学报, 2011,47(24):128-134.

YANG Yang, QUAN Long, YANG Jing. Pressure pulsation characteristic analysis of the non-dead spots transition zone between flow distribution windows of axial piston pump [J]. Journal of Mechanical Engineering, 2011, 47(24): 128-134. (in Chinese)

10张晓刚, 闫政, 权龙, 等.双排油轴向柱塞泵配流特性理论与试验[J/OL]. 农业机械学报, 2017,48(6): 373-380.http:∥www.jcsam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20170649&journal_id=jcsam.DOI: 10.6041/j.issn.1000-1298.2017.06.049.

ZHANG Xiaogang, YAN Zheng, QUAN Long, et al. Theoretical analysis and experimental on flow allocation characteristics of dual discharging axial piston pump [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2017,48(6): 373-380. (in Chinese)

11闫政, 权龙, 张晓刚. 电液比例变量泵动态特性仿真与试验[J/OL]. 农业机械学报, 2016,47(5): 380-387. http:∥www.jcsam.org/jcsam/ch/reader/view_abstract.aspx?flag=1&file_no=20160552&journal_id=jcsam. DOI: 10.6041/j.issn.1000-1298.2016.05.052.

YAN Zheng, QUAN Long, ZHANG Xiaogang. Simulation and experimental research on dynamic characteristics of electro-hydraulic proportional variable pump [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(5):380-387. (in Chinese)

12CHEN Mingdong, ZHAO Dingxuan, The gravitational potential energy regeneration system with closed-circuit of boom of hydraulic excavator [J]. Mechanical Systems and Signal Processing, 2017, 82(1): 178-192.

13MAO-HSIUNG C, CHUNG-CHIEH C, CHUNG-FENG J K. The high response and high efficiency velocity control of a hydraulic injection molding machine using a variable rotational speed electro-hydraulic pump-controlled system[J]. The International Journal of Advanced Manufacturing Technology, 2009, 43(9-10):841-851.

14MAO-HSIUNG C. A novel pitch control system for a wind turbine driven by a variable-speed pump-controlled hydraulic servo system [J]. Mechatronics, 2011, 21(4):753-761.

15姜继海, 苏文海, 张洪波, 等. 直驱式容积控制电液伺服系统及其在船舶舵机上的应用[J]. 中国造船, 2004,45(4):55-59.

JIANG Jihai, SU Wenhai, ZHANG Hongbo, et al. Direct drive volume control of electro-hydraulic servo system and its application to the steering system of ship [J]. Shipbuilding of China, 2004, 45(4):55-59. (in Chinese)

16苏文海, 姜继海.直驱式电液伺服转叶舵机AFSM-LTOC 控制器[J]. 东南大学学报:自然科学版, 2009, 39(增刊):62-67.

SU Wenhai, JIANG Jihai. AFSM-LTOC controller for direct electro-hydraulic servo rotary vane steering gear [J]. Journal of Southeast University:Natural Science Edition, 2009, 39(Supp.):62-67. (in Chinese)

17祁晓野, 付永领, 王占林. 功率电传机载作动系统方案分析[J]. 北京航空航天大学学报, 1999,25(4):426-430.

QI Xiaoye, FU Yongling, WANG Zhanlin. Scheme analysis of power-by-wire airborne actuation systems[J]. Journal of Beijing University of Aeronautics and Astronautics, 1999,25(4):426-430. (in Chinese)

18孙卫华, 裘丽华, 祁晓野, 等. 电液复合系统中的相乘非线性控制[J]. 北京航空航天大学学报, 2005, 31(5):489-493.

SUN Weihua, QIU Lihua, QI Xiaoye, et al. Multiplying nonlinear control in electrohydraulic complound system[J]. Journal of Beijing University of Aeronautics and Astronautics, 2005,31(5): 489-493. (in Chinese)

19ERGIN K, MELIK D, HAKAN C, et al. Pressure prediction on a variable-speed pump controlled hydraulic system using structured recurrent neural networks[J]. Control Engineering Practice, 2014, 26(5):51-71.

20郝双晖, 石晶合, 郝明晖, 等. 直驱式电液伺服系统压力流量复合控制[J].吉林大学学报:工学版,2011, 41(4):1113-1118.

HAO Shuanghui, SHI Jinghe, HAO Minghui,et al. Pressure and flow compound control of direct drive electro-hydraulic servo system[J]. Journal of Jilin University:Engineering and Technology Edition, 2011, 41(4):1113-1118. (in Chinese)

21权龙, 许小庆, 李敏, 等. 电液伺服位置、压力复合控制原理的仿真及试验[J]. 机械工程学报, 2008,44(9):100-105.

QUAN Long, XU Xiaoqing, LI Min, et al. Simulation and test of electro-hydraulic servo position and pressure hybrid control principle[J]. Chinese Journal of Mechanical Engineering, 2008,44(9): 100-105. (in Chinese)

22柏艳红, 权龙. 电液位置速度复合伺服系统控制策略[J]. 机械工程学报, 2010,46(24):150-155.

BAI Yanhong, QUAN Long. Control strategy of the electro-hydraulic position and speed hybrid servo system[J]. Journal of Mechanical Engineering, 2010,46(24):150-155. (in Chinese)

23KIM M, LEE C. An experimental study on the optimization of controller gains for an electro-hydraulic servo system using evolution strategies[J]. Control Engineering Practice, 2006, 14(2):137-147.

24许小庆,权龙,王永进. 伺服阀流量动态校正改善电液位置系统性能的理论和方法[J].机械工程学报, 2009,45(8):95-100.

XU Xiaoqing, QUAN Long, WANG Yongjin. Theory and methods of modifying electro-hydraulic position servo system with correction on flow rate at servo valve[J]. Chinese Journal of Mechanical Engineering, 2009,45(8):95-100. (in Chinese)