发动机罩外板侧翻边斜楔设计方法

文/赵珍珍,刘志,和凤,谢丹,尚欣坤·长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心

由于铝板材质翻边回弹量大,为保证更好的包边角度和包边质量,冲压模具垂直翻边后,需增加一道工序对重点部位进行侧翻边,该工序整体工艺紧凑,使模具结构布局困难。按照常规双向斜楔模具设计,会使模具尺寸加大,模具重量增加,违背了行业追求轻量化的趋势。本文介绍一种相对合理的斜楔布局,可有效缩小模具尺寸,减轻模具重量。

模具设计实例

工艺内容分析

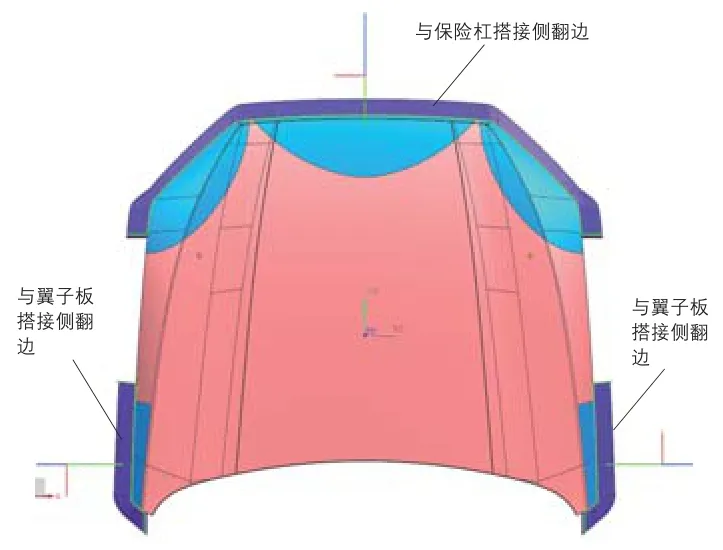

制件如图1所示,其材质为6C16,料厚为1.0mm,在前序垂直翻边的基础上,本序对图1所示的三处位置进行侧翻边,其中与翼子板搭接处翻边相互对称,与前保险杠搭接处翻边自身对称。

图1 工序内容分布图

侧翻边完成后的制件在冲压方向上有负角,必须用斜楔的复合运动来保证制件抓取时不与凸模干涉。以往设计模具时,此工序三处侧翻边多采用气缸驱动的双向斜楔,该结构可以完全消除负角问题,并且造型简单,设计和制造加工过程均比较方便。由于与翼子板搭接的两处侧翻边角度为70°,角度较大,导致下模驱动装置处结构的尺寸较大,强度较弱。侧翻区域占整体区域的一半以上,且包含多个易出包边问题的R角,上模斜楔的回退行程需相应地加大,导致模具尺寸增大,同时又由于双向斜楔本身的结构特点,也会导致模具尺寸增大。具体分析如下:

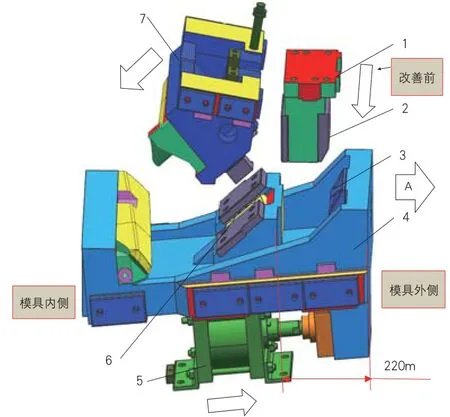

初期设计中,模具与保险杠搭接处的斜楔结构如图2所示,气缸5通过充气将滑车4驱动到位后,驱动块1下行,通过行程背板2和行程背板3以及驱动导板6和导滑面之间的相互作用,将滑车4卡死,滑车7沿指定方向运动到位,从而完成翻边内容。此结构的不足着重体现在需要驱动块组件1与滑车4右侧结构协同工作,使滑车到达工作状态并卡死,这部分结构沿A方向所占空间约1750mm×260mm×450mm,导致模具整体向外扩张,而模具内侧却出现空间空置的不谐调状态。

图2 初期模具中与保险杠搭接处斜楔的工作原理图

初期设计中与翼子板搭接处的斜楔结构如图3所示,相似机构沿A方向所占空间约520mm×220mm×410mm。因其与保险杠搭接处斜楔的工作原理相同,在此不再赘述。

图3 初期模具中与翼子板搭接处斜楔的工作原理图

该斜楔结构的不足之处表现在:

⑴ 需要气缸将滑车先驱动到位,而一般机床的气路系统并不绝对稳定,批量生产时由于气缸卡滞而导致模具损坏的事件时有发生。

⑵ 下置斜楔受力点较多,而强度相对较弱,发生疲劳断裂的风险较大。

⑶ 下置斜楔长度较长,而宽度方向也无法收窄,导致斜楔整体尺寸较大,从而导致模具尺寸加大。

综上所述,此工序模具若沿袭以往模具设计的思路,会困难重重,必须另辟蹊径,才能保质保量地完成工序要求。经过设计者的苦思冥想和综合对比,侧抽形式的斜楔结构便应运而生了。

模具设计

侧抽结构同样可以完全消除负角问题,其结构特点是将双向斜楔下模驱动装置处结构与斜楔本体一分为二,变换成一个单独的侧向运动结构,和上模对应的驱动块一起由模具外侧移至模具内侧。此结构的优点在于直接去掉了外侧下模驱动装置处的结构,节省了该结构所占的模具空间,明显地缩小了模具尺寸,减轻了模具重量。同时侧向运动的结构为实心铸造结构,两侧受力均衡,没有偏载,极大程度地保证了机构的强度。此模具设计的核心要点为三处翻边均需设计为侧抽结构,斜楔运动方向、行程以及斜楔布局均需考虑周全,以达到在翻边内容顺利完成的同时,保证模具强度,缩小模具尺寸的目的。

⑴ 与前保险杠搭接处斜楔的设计。

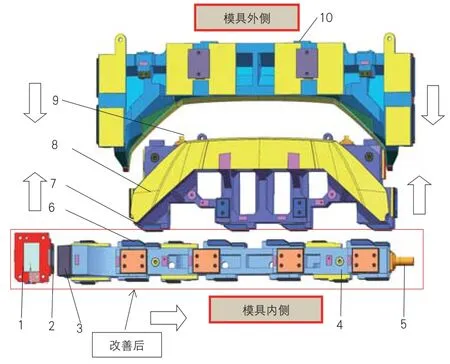

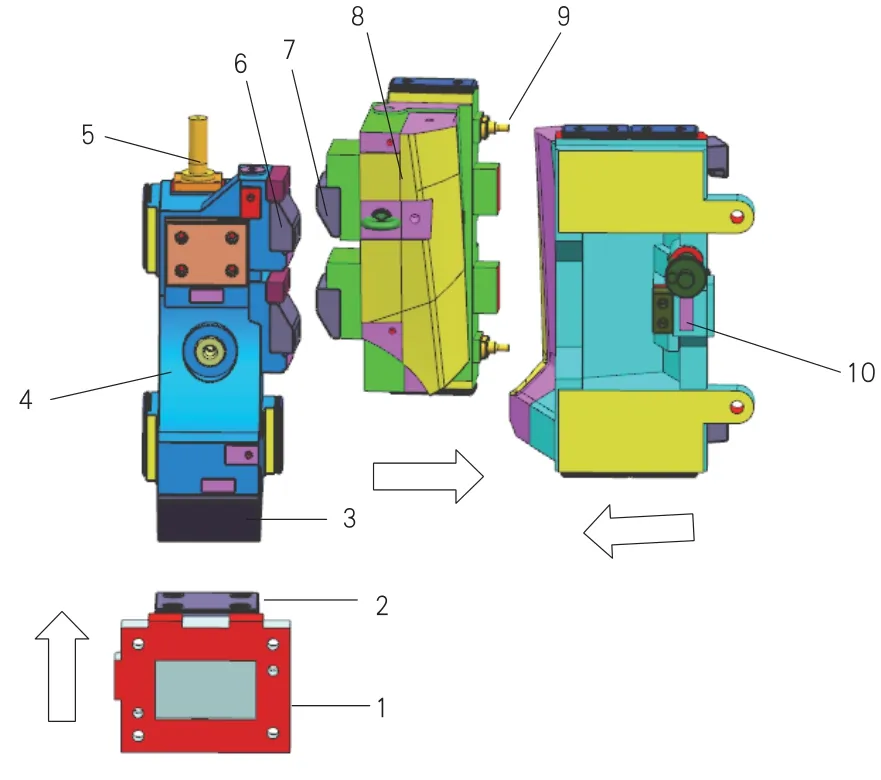

斜楔结构如图4(箭头方向为各工作部件的运动方向)所示,驱动块1向下运动,通过行程背板2和行程背板3的相互作用驱动滑车4运动,滑车4通过行程背板6和行程背板7的相互作用驱动滑车8运动,滑车8到达工作位置卡死后,滑车10沿指定方向运动到位,从而完成翻边内容。该结构的特点是由驱动块1和滑车4协同作用,来达到将滑车8推至工作状态并卡死的目的,取代了前期设计中相同功能的结构。其优点在于新增加的结构布置在模具内侧,削减掉了模具外侧的结构,从而最大程度地减小了模具尺寸,减轻了模具重量。

图4 前保险杠搭接处斜楔的工作原理图

⑵ 与翼子板搭接处斜楔的设计。

翼子板搭接处斜楔改善后的结构如图5所示,其工作原理与前保险杠搭接处斜楔的工作原理相同,在此不再赘述。

图5 翼子板搭接处斜楔的工作原理图

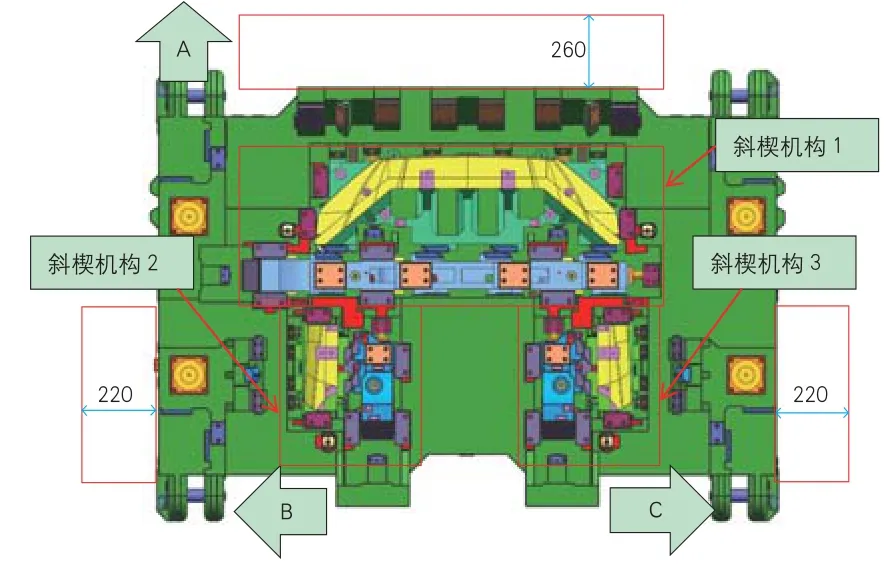

⑶ 上面两个部分的斜楔机构合并起来便组成了下模的整体布局,如图6所示。

由图6可见,斜楔机构1位置由传统的双动斜楔变更为侧抽式斜楔,减少了气缸与驱动块占用的空间,在A方向节约空间约1750mm×260mm×450mm,同理可知,斜楔机构2和斜楔机构3均为与翼子板搭接处的斜楔,结构完全对称,他们分别在B、C向各节约空间约520mm×220mm×410mm,从而有效缩短了各斜楔部件的尺寸,优化了下模整体的布局,进而实现了在顺利完成工序内容的前提下,达到使模具结构紧凑合理、缩小模具尺寸和降低模具重量的目的。

图6 下模整体布局图

模具先进性

由此可见,与保险杠搭接处斜楔和与翼子板搭接处斜楔以相同原理改善后,表现出以下几方面的优势:

⑴ 通过驱动块和氮气弹簧的控制,斜楔在工作与自由状态之间的转换过渡平缓且稳定性高,极大地减小了斜楔的冲击对模具的影响。

⑵ 下置斜楔分为两部分,自身导滑位置和驱动位置接触范围大且强度高,斜楔寿命和抗疲劳强度明显提高。

⑶ 三组斜楔各司其职,短小精悍,并合理利用了模具内部的空间,有效减小了模具的尺寸,减轻了模具重量。

结束语

在汽车模具行业追求减重、节能的时代,此侧抽斜楔结构使铝板发动机罩外板得以制成,为铝车身的实现打下了坚实的基础。与此同时,还能通过推陈出新,合理布局,使三个侧抽斜楔结构紧凑,不仅保质保量地完成了侧翻边内容,还最大限度地减轻了模具重量。通过该模具结构的应用和推广,对现在整车轻量化和模具轻量化的实现具有积极的指导意义。