550mm可逆轧机电气控制系统改造应用

王金刚 , 陈登峰 ,史智峰

(1.西安建筑科技大学信息与控制工程学院,陕西 西安 710055;2.西部金属材料股份有限公司,陕西 西安 710201;3.西安诺博尔稀贵金属材料有限公司,陕西 西安 710201)

1 引言

西部金属材料股份有限公司的550mm可逆轧机,主要用于轧制钽、铌、铪、银及其他稀有金属板材,产品主要应用于航空、航天、兵器、海洋等领域。该轧机于2002年投入使用,已经服役十几年,为公司创造了丰厚的效益。随着市场的发展,新技术的出现,以及客户对产品质量要求的提高,就对轧机的加工精度和性能提出了更高的要求。近年来,轧机电气元件的老化、通讯速度慢、系统稳定性差、故障率高、维护困难等问题严重影响了轧机的正常生产。为此,对该轧机的传动控制系统、自动化控制系统以及厚度控制系统进行改造,以期提高生产效率和产品质量。

2 系统配置与功能

改造前轧机电气控制系统采用传动控制系统与自动化系统、厚度控制系统、通过PROFIBUS总线通讯连接的方式协调整合。这种方法额外增加了通讯信息量,降低系统响应速率,为系统埋下较多的通讯故障隐患,同时浪费硬件资源,导致不必要的设备造价及维护成本上升。

以下介绍轧机改造后的传动控制系统、自动化控制及厚度控制系统配置与功能。

2.1 传动控制系统

2.1.1 传动控制系统配置

改造后的传动控制系统主电机采用一台396kW、990A、333r/min的电机,左右辊道电机采用两台3.7kW、12A、1320 r/min的电机,压下采用直流电动机一台705kW、21A、900r/min的电机。

传动控制部分由主轧机上、下轧辊电动机直流传动控制系统,左、右辊道电机,操作侧,传动侧压下电动机直流传动控制系统组成。主轧机上、下轧辊控制采用SIEMENS 6RA70系列全数字调速装置,主从控制,调速范围可做到100倍以上,装置具有自动优化功能,通过自动优化功能的运行使主传动在整个调速范围内达到较高的速度控制精度,空载稳速控制精度在±0.1%以内。模块化结构,配有CBP2通讯板与PLC进行通讯,采用光电编码器反馈速度。主回路采用2000A三相桥式整流,整流变压器进线。基速以下恒磁调速,基速以上弱磁调速,交流侧设有过压吸收、直流侧设有平波电抗器。

本次改造对传动系统中的调速器的性能和参数和工作方式做调整。改造前轧机由于在轧制过程的初始几个道次,轧制力矩较大,系统为恒转矩调速;后几个道次,力矩减小,轧速提高,系统属恒功率调速。所以电气传动采用调压调磁的非独立弱磁系统,电机在基速以下为恒转矩调速,在基速以上为恒功率调速。在后几个道次运行时,轧制力矩逐渐变小,电动机电流有可能发生断续,控制对象的结构参数发生变化,造成机械特性变软,速度出现波动,控制精度下降。对此,系统具有电流断续自适应功能,可以有效地解决在电流断续时的动静态性能问题,从而保证了在整个调速范围内的运行特性。

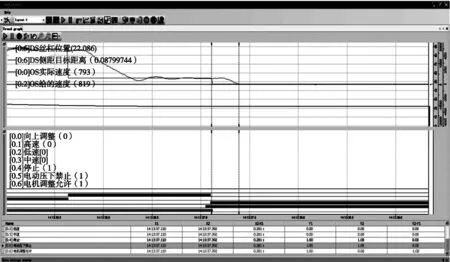

通过参数设定,系统以设定的加减速曲线进行升降速运行。再有就是通过传动装置调试软件反复对比传动电机的起、停 、刹车曲线得出能最大发挥电机性能的工艺设定参数值。最终使传动控制系统具有结构简单、操作方便、效率高、节能等特点。图1为传动调试软件生成的速度曲线图。

2.1.2 传动控制系统功能

传动控制系统功能包括速度设定、速度监控和速度反馈的处理、S曲线发生器、速度给定积分器。电流给定处理、电流调节器、磁场弱磁时的电枢电流调整、外部转矩限幅控制。顺序控制、远程/本地操作、紧急停车、动态制动控制。

图1 传动调试软件生成的速度曲线图

2.2 自动化控制系统

2.2.1 自动化控制系统配置

改造后的自动化控制系统中PLC采用西门子S7-400系列的414-2DP作为主控制单元,采用西门子S7-400系列的414-2DP作为主控制器,CPU414-2DP模块可以满足对程序容量和处理速度有较高要求的应用,其中内置PROFIBUS DP口,可以作为主站或者从站直接连接到PROFIBUS DP 现场总线。CPU执行每条二进制指令时间仅为0.045μs,RAM为1MB,其程序和数据各使用512KB。采用分散配置远程I/O的控制方式使每个远程I/O控制单元都有明确的控制范围,远程I/O模块接收处理来自操作台或机器操作箱上的操作控制指令并传送至PLC,PLC根据操作指令及相应的联锁条件对控制系统进行主令控制。接受来自数据网络的轧机工作参数,在工艺计算机显示器上以画面的形式集中显示,取代操作台上的各类仪表显示。其在最大程度上减少了系统接线。新增工业以太网模块CP443-1将其安装在PLC机架上,增加工业以太网交换机使通讯模块完成与远程I/O、直流传动系统、工艺计算机等的通讯。用现场局域网将PLC、远程I/O、直流传动调速装置等连接在一起。

2.2.2 自动化控制系统功能

自动化控制系统主要功能是机组顺序及工艺联锁控制,负责整个机组的工艺自动化操作,包括各系统的启、停控制,相互间的连锁,工作制的选择,并通过通讯网络与传动装置和工艺计算机进行操作指令及工艺参数的传送。泵站及交流系统控制是对PLC对稀油润滑泵站与AGC液压站、传动泵站的控制,通过配置在操作台内的远程I/O模块接收处理来自操作台或机器操作箱上的操作控制指令并传送至PLC,PLC根据操作指令及相应的联锁条件对控制系统进行主令控制。

2.3 厚度控制系统

2.3.1 厚度控制系统配置

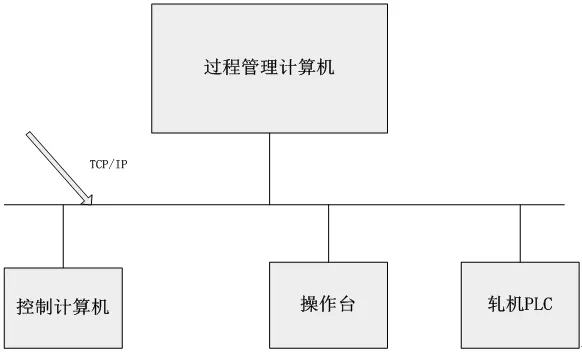

改造后的厚度控制系统采用上、下位两级控制方案,是集轧机过程控制、过程管理、厚度控制和故障诊断为一体的控制系统。下位机由S7-414与FM458模块组成;上位机由轧制过程管理计算机(工艺计算机)组成通讯网络:上、下位机之间的数据通信采用工业以太网。图2为计算机控制系统构筑图。

图2 计算机控制系统构筑图

2.3.2 厚度控制系统功能

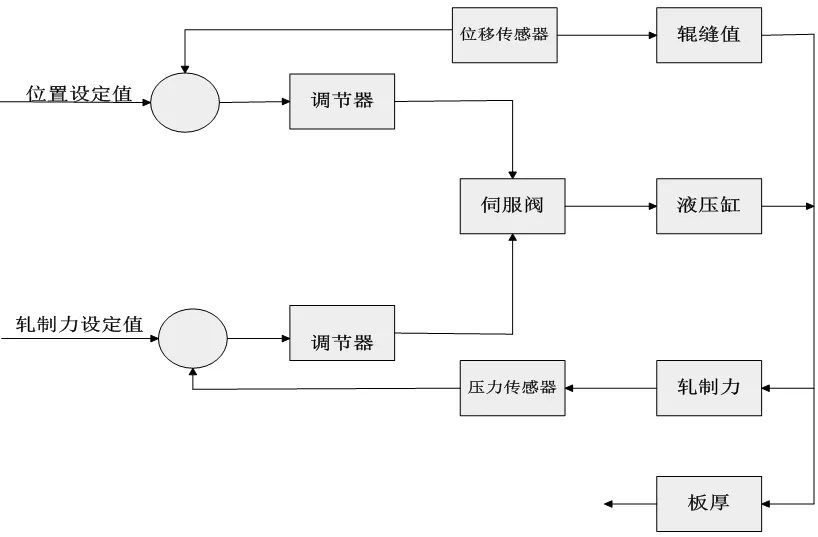

轧辊位置控制(辊缝控制)是AGC系统的基本内环,它与其他AGC模式一起使用。空载大行程时,驱动压下电机逼近目标位置;接近目标时压下电机静止,通过传感器获取的位置反馈信号与辊缝给定信号相比较,用两者的差值来控制伺服阀,调整压下油缸构成位置闭环。

压力控制是AGC系统的第二个基本内环,它也需与其他AGC模式一起使用。安装于压下油缸上的压力传感器检测油缸内的压力,经转换得到轧机轧制力反馈信号,这个信号和一个压力给定信号相比较,用两者的差值来控制伺服阀,调整压下油缸构成压力闭环。压力控制主要用于轧机预压靠调零、轧机调试及故障诊断。图3为液压AGC系统。

图3 液压AGC系统

数据显示及操作控制,在工艺计算机上可实时显示轧机的各种参数变化曲线,并可在轧制过程中修改轧制相关的设定参数。工艺计算机选用功能强大的箱式工控机,结构紧凑,安装方便,安全可靠,可在高达55℃的环境温度下全天24小时连续运行。全封闭无风扇外壳散热设计,避免了灰尘以及散热风扇等机械部件污染老化所带来的故障问题。采用固态硬盘代替传统机械磁盘阵列式硬盘,从根本上避免了磁盘划伤等造成的系统故障及设备损坏。同时,将工艺计算机软件进行更新,使其具备机组数据与状态监视、各类参数设定以及各直流机电流和转速、压下电机和AGC油缸位置显示、伺服阀开口度大小、操作侧和传动侧油压大小、工艺数据管理、过程控制与管理、故障报警(提供了大量的系统保护和检测手段,可以帮助现场技术人员快速查找系统中可能发生的各种故障,快速排除)与记录轧机生产数据与操作情况记录同时生成自动报表(实时记录每道次轧制情况,包括辊缝、轧制力、轧制速度、人工操作),便于日后查看、打印等功能。在工艺计算机上还可实时显示轧机的各种参数变化曲线,并可在轧制过程中修改轧制相关的设定参数。工艺计算机除具有厚度控制系统中的轧机过程控制、过程管理等功能外,还具备机组状态、数据监控、故障报警等功能。图4为工艺计算机主界面画面。

图4 工艺计算机主界面画面

自动报表产生,实时记录每道次轧制情况,包括辊缝、轧制力、轧制速度、人工操作等。生成数据文件,并可转化为生产报表便于日后查看、打印。故障诊断系统提供了大量的系统保护和检测手段,可以帮助现场技术人员快速查找系统中可能发生的各种故障,快速排除。

3 结语

通过改造,550mm轧机的生产效率和产品质量得到了提高,此外故障率更低,系统稳定性更高,人机界面更加方便操作和日常维护。

参考文献:

[1]朱津津.基于工业以太网的远程监测系统的研究与设计[D].江苏大学,2016.

[2]张琳.网络技术在铜带轧机电气控制中的应用[J].上海有色金属,2013,34(02):87-90.

[3]张勇军,王京,李静,郝春晖.轧机主传动交流变频传动技术的发展及应用[J].电机与控制应用,2008(08):1-5+19.

[4]王洪斌,刘今禹,陈雷云,殷海旺.高速冷轧机开卷机恒张力控制系统[J].自动化仪表,2008(05):47-50.

[5]安连祥,唐建芳,杨毅,屈学琴.可逆冷轧机网络控制技术的研究[J].仪表技术与传感器,2008(04):51-52.

[6]裴建良,付淑英.基于PROFIBUS的工业以太网通信技术在高速线材轧制自动控制系统中的应用[J].新余高专学报,2008(01):94-96.

[7]唐建芳. 总线网络技术在1250mm冷连轧控制系统中的研究与应用[D].河北工业大学,2007.

[8]车国霖. 以太网工业控制网络通信应用研究[D].昆明理工大学,2005.

[9]牛文勇,王君,李建平,张殿华,张其生,赵胜国,陈建华.基于工业PC和PLC的中厚板轧机监控系统[J].冶金自动化,2001(06):33-36.

[10]陈丽红,张宗欣,张银明.液压轧机厚度自动控制的设计[J].电脑开发与应用,2000(06):24-26.