矫直机设备优化改造

姚永新,贾苓苓

(河北钢铁集团唐山分公司,河北 唐山 063000)

1 概述

型材辊式矫直机在国际上按工作机座结构分类可分为悬臂(开式)和双支撑(闭式)结构,按节距分类可分为等节距、不等节距、变节距三种。大型型钢线用于矫直的矫直机是引进德国技术,采用双支撑变节距结构,并与国内合作制造的专用设备,在使用过程中出现了很多问题,并多次出现设备事故,产生这些问题的根源在于该矫直机为适应产线品种需要,选用了德国KOCH公司设计的首台世界上最大的不对称无级可变节距双支撑水平辊矫直机,因局部功能欠缺,出现了许多例如万向轴十字包断裂、夹紧头泄压等难以解决的问题,严重影响生产作业率。近期由于市场需要,公司又开发了超出原设计能力范围的28#、30#特高压输电铁塔用角钢,也易出现故障。为此对矫直机设备进行优化改造,解决目前设备存在的隐患问题。

2 变节距双支撑大型矫直机存在的隐患问题

隐患问题主要包括以下6点。一是万向轴十字包承载能力低,万向接轴十字包容易断裂。二是矫直机压下量标定困难、两侧同轴度和节距平行度难于保证。三是夹紧头压力无法监控,无法确保压力降低到一定数值,进行补压。四是夹紧头容易泄压。五是矫直机夹紧头卡爪复位困难,影响换辊时间。六是矫直机主轴夹紧头经常发生断双头螺柱现象。

3 解决方案及分析

3.1 矫直机万向轴改进方案及分析

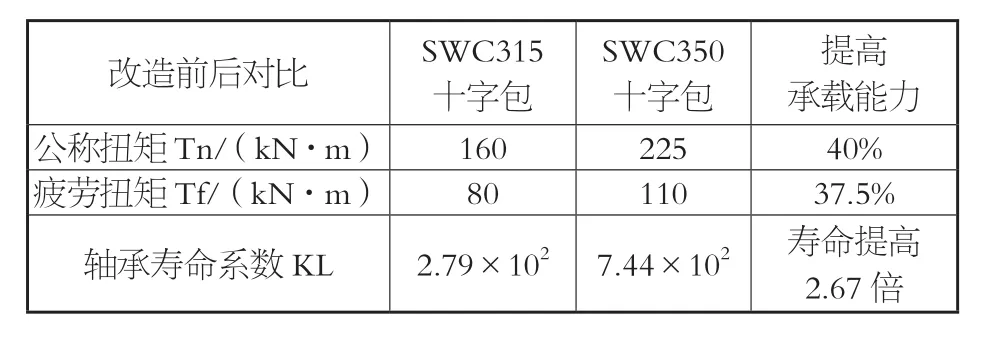

原来矫直机万向轴十字包型号为最大回转直径SWC315型,直径315mm,经过对图纸的研究,在保证安装尺寸不变的情况下允许将最大回转直径增加到350mm而不与其它部件产生干涉而影响使用,这样可以提高承载能力(公称扭矩)225/160=1.406约40%;同时要求万向轴厂家制造十字头时尽量加大根部的圆角,较少因局部应力集中造成的轴根部断裂,提高万向轴十字包承载能力,减少断轴事故发生,降低备件消耗;可以适当增加矫直机压下量,减少角钢回矫数量。

改造前后万向轴承载能力对比如表1。

表1

3.2 矫直机压下标定困难改进方案及分析

随着矫直机使用,设备零部件由于受冲击,使电脑上磁尺读数与实际数据不符,造成南北两侧矫直轴水平节距不同、垂直标高不同,矫直时经常报警。矫直机每个轴因不同心产生内力,导致主轴双头螺柱经常断裂的设备事故处理时间每次约4小时。垂直调整装置因南北两侧标高差别太大,导致垂直调整装置丝杠上端与轴承座脱开,压盖螺钉(4条)全部拉断,无法升降的事故处理时间约5小时。

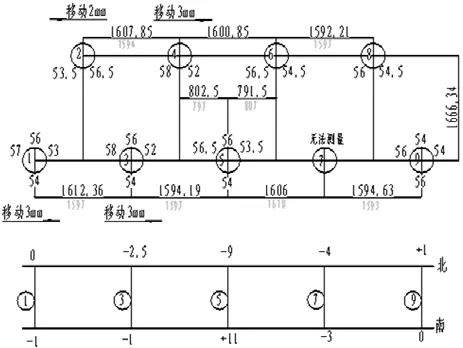

由于压下量数值的不准确,矫直工调整很困难,浪费很多时间摸索压下量需要设定数值,产生大量回矫钢。另外德国科赫公司并没有提供可靠的基准标定点。首先用激光跟踪仪对矫直机轴的节距、标高进行重新标定;在矫直机机架上固定位置做出换辊位基准标高点;用内径千分尺测出节距与磁尺重新修改标定数据;在矫直机上焊接固定多个钢板尺,制作了机械标尺,用于比对南北两侧节距、垂直调整装置标高(反应压下量)、矫直辊水平标高是否与磁尺读数相符。重新标定后南北两侧轴承位在一个水平度,上层和下层轴分别在一个水平度,保证矫直辊的轴距准确,能够方便直观地确认各矫直参数的实际状态。矫直机标定测量结果与调整方案如图1。

图1 矫直机标定测量结果与调整方案

3.3 矫直机夹紧头压力监控问题改进方案及分析

由于夹紧头设计缺陷经常突然泄压,多次造成轴套串出,影响时间3~4小时才能恢复,由于无法预知9根轴哪个夹紧头泄压,不得不采取每小时加压一次的方法,来减少夹紧头泄压是的次数;由于轴套串出时不能及时发现,个别轴套产生相对摩擦,将轴套内表面损伤,增加了维修费。

首先购进压力表,在每个矫直机主轴(共9根轴)最外端轴头连接打压快换接头的螺孔处增加三通接头,一端连接压力表,另一端连接快换接头,这样不影响正常打压,完成了增加压力表的改进。

3.4 夹紧头泄压问题改进方案及分析

在快换接头前增加一个截止阀开关,打压完成后关闭阀门;再通过改进快换接头(提高压力等级和改进密封材料),提高保压时间;将原来设计的丝堵,改为增加一个紫铜垫,进行密封,确保不再因丝堵封不住液压油泄漏。夹紧头内部螺纹锁紧部分经常松动,造成端面密封压不住从而快速泄压。原设计螺纹有一M5紧定螺钉固定防松,但因直径小经常切断或松掉,没有起到防松作用,将此处改为钻孔用Φ12圆柱销固定,从而保证此处螺纹不再松动,确保密封正常。

3.5 矫直机夹紧头卡爪复位问题改进方案及分析

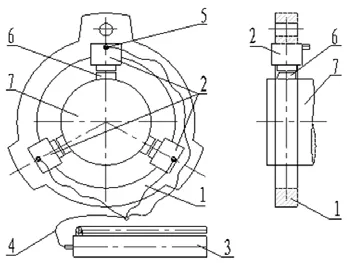

矫直机每个轴上夹紧头有三个卡爪,用于卡紧矫直辊,承受轴向力。当换辊时,大部分卡爪不能自动缩回原位(德国科赫公司设计缺陷)。大部分必须用大锤敲打才能缩回,个别卡爪多次锤击都很难缩回,锤击造成卡爪变形,更不容易回位,大大影响换辊时间。使用专用工具后,方便了卡爪顺利缩回原位,减少换辊时间,同时防止了卡爪变形,避免更换备件,减少了备件消耗。矫直机夹紧头卡爪复位装置设计图如图2。

3.6 矫直机夹紧头双头螺柱断裂问题改进方案及分析

图2 矫直机夹紧头卡爪复位装置主视图及左视图

由于4#、6#矫直机主轴夹紧头双头螺柱经常发生断裂,经过现场分析发现矫直机设计因采用双支撑结构,为方便打开机架换辊,主轴设计成两体组合式,在轴头部位设计了夹紧头(带液压涨紧机构),通过9根M24的双头螺柱与主轴固定连接在一起,矫直机每个轴上夹紧头有三个卡爪,用于卡紧矫直辊,矫直辊所受轴向力通过夹紧头的三个卡爪传递给双头螺柱承受拉力,当矫直侧弯较大的大型角钢时,双头螺柱由于不能承受矫直辊轴向力被拉伸断裂。

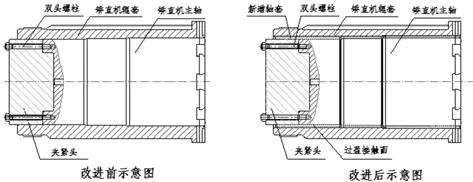

经过多次反复验证分析得出减少双头螺柱承受轴向拉力的方案,即对矫直机辊套进行了扩大内孔直径由Φ470到Φ500mm,为方便拆卸辊套另外两个台阶孔也做了相应扩孔;在主轴上新增加了长度360mm、壁厚15mm的轴套,也增加两个辅助轴套;新轴套安装在轴与夹紧头连接的外表面上,轴套与轴和夹紧头设计成高达0.5mm过盈量的配合,这就保证了轴向力大部分由轴套与轴和夹紧头的过盈接触面承受,减少了双头螺柱的受力,辅助增加了双头螺柱的抗拉强度,从而减少断双头螺柱事故次数。矫直机轴头改进前后示意图如图3。

图3 矫直机轴头改进前后示意图

4 结语

对矫直机万向轴改进,将最大回转直径增加由Φ315到Φ350,提高了万向轴的承载能力。通过制作带刻度标尺,解决了矫直机压下量标定问题,保证两侧同轴度和节距平行度不超差报警。通过对矫直机轴端增加压力表,确保随时监控夹紧头压力。通过对矫直机夹紧头快速接头进行改进,解决夹紧头泄压问题。研究矫直机夹紧头卡爪复位装置,保证夹紧头卡爪快速复位。增加矫直机轴套改进,减少双头螺柱断裂事故。

参考文献:

[1]杨居民、谢庆浩等.浅谈H型钢低速大压力矫直机的研究与应用.硅谷,2011(2)

[2]于凤琴等.辊式型钢矫直机的结构参数研究.重型机械,2007,3.

[3]杨居民.对CRS辊式矫直机大压力矫直方案的研究与应用.科技尚品,2016(3)