浅谈民用大涵道比发动机风扇转子叶尖间隙控制

白志刚,印雪梅

(中国航发沈阳航空发动机研究所,辽宁 沈阳 110015)

航空发动机间隙控制是指对转静子轴向间隙和径向间隙的控制,合理的设计间隙对降低发动机排气温度与提高使用可靠性有着十分重要的影响。资料显示,转子径向间隙增大,导致压气机流量、压比、效率和喘振裕度下降,每增大1%转子叶尖相对间隙,级效率下降1.5%;叶尖间隙过小会引起发动机抱轴、转静子碰磨等故障。因此,合理控制叶尖间隙对发动机效率和可靠性有着十分重要的影响。

1 径向间隙的设计

叶尖间隙设计研究工作是一项系统而又专业的综合设计工作,它涉及发动机的多个部件和多个专业,同时又受到多种使用因素的影响,如果考虑不全,设计的间隙可能和实际相差很大。

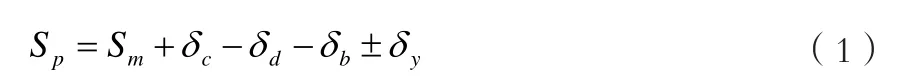

式中:pS—工作间隙;mS—安装间隙,即冷态设计间隙;

cδ—机匣径向变形;dδ—盘径向变形;bδ—叶片径向变形;yδ—盘、叶片轴向变形对径向间隙的影响。

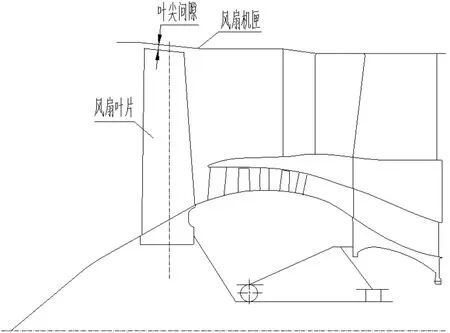

以图1所示大涵道比发动机风扇叶尖间隙设计为例,风扇转子叶片的设计间隙为1.4~2.0mm,按照1式计算所得工作间隙最小为0.05mm。

表1为该大涵道比发动机装配的间隙,从表中可以看出,间隙的平均值为1.82mm,符合设计要求1.4~2.0mm,但从测量的正上、水平右、正下、水平左四个位置上的间隙值可以看出,局部间隙大于2.0,间隙周向差异大,局部存在超差,另外,试车后风扇机匣涂层出现局部磨损。

表1 装配间隙值

图1 风扇部分的转静子连接结构简图

2 问题分析

发动机的叶尖工作间隙由安装间隙、稳态载荷、振动载荷等因素共同决定,针对发动机叶尖间隙周向不均和机匣涂层磨损,结合大涵道比发动机结构特点,对重点影响叶尖间隙因素进行分析,具体如下。

2.1 叶尖间隙周向局部超差复查

安装间隙是影响发动机工作间隙pS重要因素之一,风扇机匣变形,转静子同轴等因素会影响叶尖间隙的周向均匀性,分别予以考虑,具体如下。(1)风扇机匣变形复查。风扇机匣装在中介机匣前部,风扇机匣为大尺寸薄壁件,悬臂长,装配状态测量风扇机匣涂层柱面跳动将近1mm,复测新加工机匣的跳动,发现跳动普遍大于0.5mm,超过图纸要求的0.2mm。复查加工工艺发现,新件加工完成,直接在机床上检查跳动。分析认为:由于加工应力、辅助支撑等因素存在,机匣自由状态放置一段时间后,应力释放,机匣发生较大变形,导致跳动增大。(2)转静子同轴度复查。为了掌握发动机承力构件的变形、装配中支点同轴度的实际情况,以承力机匣后止口为基准测量前、后支点轴承座跳动,测量结果见表2。从表中可以看出,前支点跳动0.03,符合设计要求,后支点跳动为0.05,超差0.01;经计算分析,前支点位置度为0.01,后支点位置度为0.02,转静子同轴度在0.02内,符合设计要求,对叶尖周向间隙的影响可忽略不计。

表2 前后支点跳动值

2.2 风扇机匣涂层磨损复查

为查明风扇机匣涂层磨损的原因,对设计间隙、发动机工作可靠性进行复查,具体如下:(1)设计间隙复查。首先复查风扇转子叶片冷态间隙,风扇叶片叶尖带一定的倾斜角,安装间隙计算需考虑径向和轴向影响因素,首先固定风扇叶片与风扇机匣的相对轴向位置,在径向方向上考虑影响间隙的因素,然后,在轴向方向上,考虑轴向串动对径向间隙的影响,通过尺寸链计算,风扇叶片的安装间隙在1.4~2.0mm之间,与图纸要求相同,根据公示(1)计算的热态间隙准确无误。(2)可靠性复查。对影响发动机工作可靠性的重要因素进行复查,低压涡轮带动低压风扇工作,风扇轴需将涡轮输出的功传递给风扇盘,进而带动低压风扇工作,因此,需对风扇轴与风扇盘工作的可靠性进行复查。

本文设计的风扇轴与风扇盘选择止口定心,螺栓压紧的连接形式。过盈联接的可靠性取决于实际过盈量、传递载荷所需的最小过盈量和联接件不发生塑性变形或断裂所允许的最大过盈量之间的关系,过盈配合的失效包括工作时配合面上产生相对滑动、风扇盘塑性变形、风扇轴产生塑性变形三种形式。如果分别用T1(X)、T2(X)和T3(X)来表示这三个事件不发生的概率(可靠性),则整个配合系统的可靠性可表示为:T(X)=T1(X)·T2(X)·T3(X)。假设它服从正态分布,通过分析计算,将止口配合设计为过盈量为0.106~0.19mm的基孔制配合。风扇盘和风扇轴压紧力的设计,需考虑扭矩,气动力,机动飞行引起的惯性力和陀螺力力矩等各种载荷引起的轴向松弛力和压紧力,保证装配拧紧力矩全状态满足摩擦传扭的要求,经过计算,周向分布30个螺栓,预紧力不小于100N·M时,可满足发动机摩擦传扭的需求。

查阅国外成熟民用大涵道比发动机,如CMF56系列发动机,风扇盘和风扇轴的配合方式及螺栓数量与本文方案相同,预紧力不小于80N·M,止口过盈量多在0.06~0.19之间。另外,本方案发动机试车过程,发动机工作稳定,振动符合设计要求,因此认为,本文风扇轴和风扇盘的连接方案可靠。

2.3 小结

风扇机匣的跳动值与叶尖间隙周向差异接近,转静子的同心度较好,对周向间隙的影响可忽略不计,因此认为,叶尖间隙周向不均匀主要由风扇机匣变形引起。通过风扇机匣涂层磨损原因的复查可知,间隙设计正确,发动机工作可靠,涂层磨损的原因应为热态间隙计算时,影响叶尖的间隙因素考虑的不全,热弯曲、振动等因素,对叶尖间隙的影响目前还难以量化,后续应根据试车情况进行适当优化。

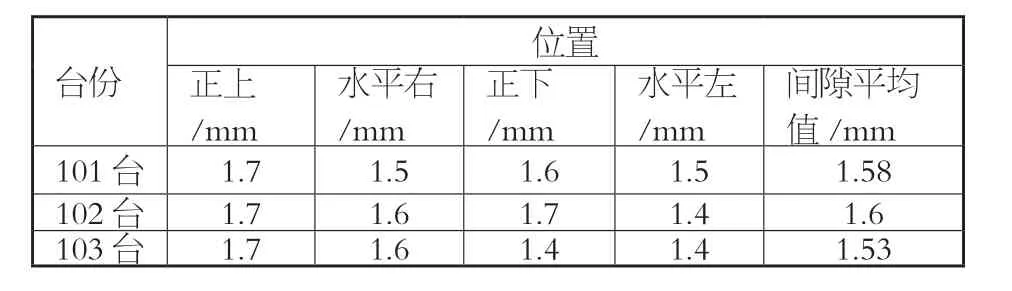

3 问题解决

增加风扇机匣放置时间和自由状态测量跳动的要求,控制机匣跳动,将风扇机匣装配状态的跳动控制在0.5mm以内。因涂层磨损的程度轻,试车发动机台份少,叶尖间隙暂不优化。表3为采用控制叶尖间隙措施后,测量得到的3台发动机的风扇叶片叶尖间隙,从表中可以看出,风扇叶片叶尖装配间隙周向相差均在0.5mm内,叶尖间隙周向不均的现象得到很大程度的控制,因此认为,控制叶尖间隙周向不均的措施有效。

表3 采用控制措施后的风扇叶片叶尖间隙

4 结语

通过对影响叶尖间隙因素的复查,得出对间隙设计有工程指导价值的经验,具体如下:(1)安装间隙是影响发动机工作间隙pS重要因素之一,通过控制叶尖间隙相关的轴向、径向尺寸及公差,保证各台发动机叶尖间隙好的一致性,性能更稳定。(2)叶尖间隙周向不均同样对发动机的性能和可靠性有重要影响,需注意控制机匣变形、控制转静子同轴度,保证间隙周向均匀。(3)风扇轴和风扇盘的连接方案是影响发动机工作可靠性的重要因素之一,需保证风扇轴和风扇盘工作可靠。(4)发动机工作存在热弯曲、振动等难以定量计算的因素,理论计算所得的间隙与实际情况会有差别,可根据后续试车进行适应性调整。

参考文献:

[1]陈炳贻. 航空发动机转子叶尖间隙测量[J],测控技术 .2001.23(1):5-7.

[2]Scott B, Lattime, Burce M, et al .Turbine engine clearance control systems: current practices and future directions.NASA/TM-211794,2002.