基于连续退火炉炉辊打滑的张力补偿建模

李翔,董建武

(武钢新日铁(武汉)镀锡板有限公司,湖北 武汉 430080)

武钢新日铁镀锡板厂的高速连退线为目前国内高端镀锡基板生产机组。该机组产量的稳定生产和带钢表面质量直接影响着公司的正常运营。2017年底,该机组SF段在高速运行的情况下多次发生炉内带钢跑偏停机事故,对生产计划和产品质量造成了严重的影响。由于生产计划要求,在确保产品质量的情况下,该机组需要继续保持生产状态。本文从炉区张力控制入手,选择线性回归分析的方式,对炉辊打滑问题提出相应解决办法。

1 炉区控制及回归分析原理

1.1 炉区张力控制原理

①该连续退火机组HF、SF和SCF段的张力设定。

HF段分为两个区域,即HF-1和HF-2;SF段分为两个区域,即SF-1和SF-2;SCF段分为两个区域,即SCF#1和SCF#2-3。HF-1通过5号张力计进行直接张力控制,以HF段的张力设定为准。HF-2和SF-1共同通过6号张力计进行直接张力控制,以SF段的张力设定为准。SF-2和SCF#1共同通过7号张力计进行直接张力控制,以SCF段的张力设定为准。SCF#2-3张力精度要求不高,为间接张力控制。由此可见,在张力设定上,SF段对前后段的张力过渡起了重要作用。

②日立系统的炉区张力模式可在CPU和PLC之间切换,即可以通过二级计算机下发张力设定或者操作人员进行手动。张力由二级计算机下发到一级后,现场可以在设置值基础上进行80%~120%的设定调整。如图1。

图1

③同时,本机组在HMI的可以进行手动调整区域为HF、1C和OA段三个大区。由于SF段没有进行单独调整的模式,所以当SF段张力发生打滑瓢曲等问题时,只能对HF和1C段进行人为的张力设定调整。

④日立传动系统的速度补偿分为两块,DROOP补偿和电流补偿。其中,第一,DROOP补偿能够让带钢速度控制在加减速过程当中,具有较软的机械特性。传动控制中的FF ASR功能(通过基于提前对速度设定进行微分计算,得出所需要的加速电流,使电机在加减速过程当中得到快速响应)在加减速过程中会让带钢和炉辊速度编码器产生速度偏差,该速度偏差若不进行修正会使带钢和炉辊之间产生打滑现象。该补偿能够针对产生的加速电流误差部分进行补偿。如图1中DROOP模块;第二,电流补偿是通过电机速度编码器实际速度反馈,修正实际电流输出的设定值。在保证电机张力输出精度的基础上,保证速度控制,如图1中FG模块。

1.2 速度差产生机理

①带钢板型。来料板型平直度和浪型会导致通板过程中的张力失稳,从而进一步影响速度的精度控制,直至打滑跑偏。

②炉辊粗糙度。随着炉辊上线后服役公里数的增长,炉辊粗糙度会逐渐下降,并根据通板规格的不同而按不同的模型衰减。此过程中,实际张力会逐渐下滑直到接近跑偏张力的设定值。当低于跑偏临界点时,如果不及时更换炉辊,带钢极易发生跑偏甚至断带。

③传动堵转。当某些在线的单机传动发生堵转时,其实际反馈速度小于带钢运行速度。在此情况下,炉辊和带钢也会出现打滑。

1.3 线性回归分析

当我们需要对现有的样本数据进行函数模型建立时,通过回归这种贴近实际数据趋势的方法,能够更好地体现出模型本质。作为统计学的核心算法,这种方法更多反映的是常态下的模型,也是数学建模的最常用算法之一。线性回归经典模型包含以下几种:单变量线性回归:H(x)=A0+A1×x1;多变量线性回归:H(x)=A0+A1×x1+A2×x2+A3×x3;多项式回归:H(x)=A0+A1×x1+A2×(x2^2)+A3×(x3^3)+……。

由于涉及到电流补偿的因素较多,例如有速度、粗糙度、带钢钢种等,这些自变量与电流补偿因子并未在控制上建立模型。在此,我们根据数据趋势假定特征满足线性关系。线性回归分析能够反映出自变量变化对因变量变化的影响程度,即由一个或一组非随机变量来估计或预测某一个变量的观测值时,所建立的数学模型及所进行的统计分析。

2 分析与研究

2.1 问题背景

该机组炉区分为HF、SF、SCF、1C、RH、1OA、2OA、2C段等。带钢厚度在0.2mm以下,速度为580mpm(对应跑偏处炉辊速度为560mpm),跟踪发现第一,HF段的5CPC该处未发现跑偏;第二,HF和SF之间的6CPC处轻微跑偏;第三,SF段出口向DS侧持续跑偏;第四,SCF段7CPC见明显刮边。炉区带钢跑偏集中在SF段。

2.2 分析研究及方案

①根据MICA TRACE 的数据可以看出SF、SFC段大部分炉辊存在速度差,即ΔΤ≤20mpm。且速度差与SF段跑偏对应,存在打滑的情况。后检查炉辊确认多根炉辊粗糙度恶化严重,接近新辊更换时间。由于多次调节张力,效果不明显。

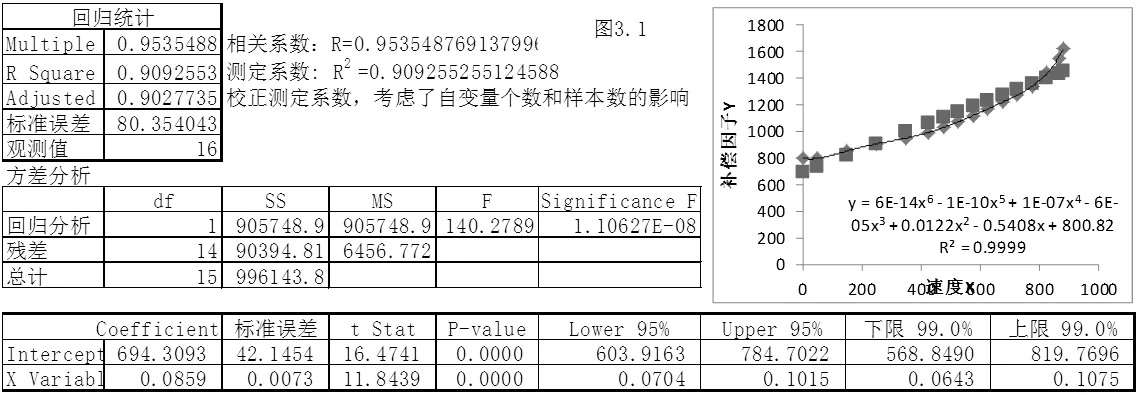

②在不影响DROOP功能的情况下,针对日立电流补偿分析发现,如图2所示,该525mpm到625mpm速度区段的补偿变化很弱。由于该补偿为查表型数据,未建立模型,无法应对速度连续变化、产品规格和粗糙度变化带来的影响,故首先通过修改程序对HF-2、SF-1、SF-2、SCF#1这四段分别进行电流因素补偿,其次对此查表型数据进行线性回归,建立速度-电流补偿因子的基础模型,并添加至四段张力控制当中。

3 模型建立

建立一元线性回归基础模型。

速度和补偿因子均为离散型数据,即为非确定性关系。由于我们需要根据因变量(速度)变化来预测自变量(补偿因子)的变化情况,故采用线性回归分析的方法建立模型。由于日立系统参数中只有速度这个自变量,所以我们在做线性回归时,先建立有关速度的一元线性回归基础模型。

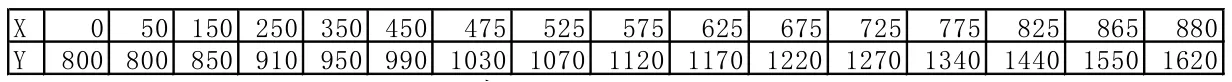

表1为日立提供的参数。

表1

图2

其中,x为速度设定值,y为电流补偿因子。对这16组参数进行回归分析,得出以下结果如图2。

其中,测定系数为R2=0.9999,且F检验中,P=1.10627E-8<0.0001,故置信度达到 99.99% 以上,拟合效果优异。

线 性 回 归 方 程 为:y=6E-14x6-1E-10x5+1E-07x4-6E-05x3+0.0122x2-0.5408x+800.82。

增加粗糙度因变量变化的影响。

由于粗糙度的衰减对补偿因子近似于负相关,所以对于问题钢种的参数优化,我们选择对Y(Ra)进行线性调整,即Y(Ra)=f(Ra)×y。

我们在速度设定为x∈[575,625]区间范围内进行Y(Ra)的调整,f(Ra)∈ [0.8,1.2],调整后,跑偏消失。

多元回归分析原理与一元线性回归类似,所以在进行炉内辊系粗糙度Ra和带钢规格T数据采集后,通过多元线性回归建立完整的电流补偿模型Y=f(Ra,T,x)。

4 结语

本文中采用的线性回归分析方法成功地解决炉区炉辊打滑的问题,降低炉辊更换频率,不仅保证了生产顺行,更对机组长期的高端品种钢生产提供有效保障。采用本方法建立的数学模型相比查表法能让机组具备更高性能的控制效果。

参考文献:

[1]Michael Kutner. 应用线性统计模型[M].机械工业出版社(第1版),2016,(4):1.

[2]葛永慧.线性回归方法的相对有效性和估值漂移[M].科学出版社(第31版),2018,(1):1.