航空发动机转子气体轴向力技术研究

王秋阳,陈亮

(中国航发商用航空发动机有限责任公司,上海 201108)

随着先进航空发动机的发展,滚珠轴承的工作条件日益严苛,要求其具有长寿命和高可靠性等特点。滚珠轴承承受的轴向力是滚珠轴承设计的主要输入之一,作用在滚珠轴承上的轴向力不应超过最大轴向力限制而导致轴承寿命减少或强度失效,也不应小于最小轴向力要求而导致滚珠轴承滑蹭和撞击损伤,但目前各设计单位均无较好方法可准确确定此要求。某涡喷发动机早期研制时,由于气腔平衡不当,使滚珠轴承承受的轴向力在地面台架状态过大,导致轴承在短期运转后出现严重剥落。为保证滚珠轴承有足够的寿命,在发动机研制阶段,需准确计算滚珠轴承承受的轴向力,并设置必要的调节机构,保证发动机转子系统输出合适的轴向力,进而保证滚珠轴承在发动机所有工况下承受的轴向力大小都在设定范围内且不改变方向。

本文结合国际上典型机型的轴向力控制技术分析了某型民用航空发动机转子轴向力的控制技术,包括计算方法、调节措施以及测试技术。

1 转子气体轴向力的计算方法

轴向力是由压力平衡系统产生的由滚珠轴承承担的转子轴向载荷,与流量、流速、流道压力、流道面积、盘腔压力、盘腔面积有关。气体轴向力为流道内气体轴向力和环形腔气体轴向力之和。

一般地,在进行转子气体轴向力计算时,需进行一系列假设条件,具体如下:

(1)动叶叶尖处气体动量产生的轴向力小,只计算气流静压产生的轴向力。

(2)忽略主流道内气体流量及速度沿径向方向的梯度变化,使用叶片进出口处的总流量及平均半径处的轴向速度来计算轴向力。

(3)主流道内的环形腔腔压近似取相应位置处对应级数的转、静子叶片叶根处的压力均值。

(4)主流道外的内腔各环形腔的腔压近似取相应位置处空气系统提供的压力值。

(5)假设空气系统提供的各腔腔压及各腔之间压力值均匀分布。

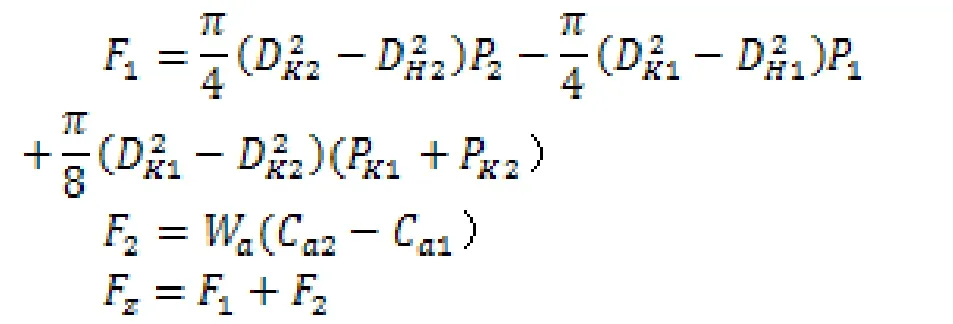

直流流道气体轴向力(FZ)为静压产生的轴向力(F1)和速度产生的轴向力(F2)之和。

环形腔气体轴向力FQ:

式中:(1)P1、P2分别为叶片进口、出口截面平均半径的气流静压,其中1代表进口,2代表出口。(2)、分别为叶片进口、出口截面叶尖的气流静压。(3)?、分别为叶片进口、出口截面的叶尖直径。(4)、分别为叶片进口、出口截面的叶根直径。(5)、分别为叶片进口、出口截面平均半径的气流轴向速度。(6)Wa为流量。(7)、分别为环形腔内、外径。(8)环形腔气流静压或滑油腔油压。

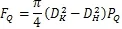

转子气体轴向力计算方法成熟,但由于许多腔压无法实测,从而无法准确计算轴向力。某型航空发动机在设计阶段采用此方法进行转子轴向力计算,为该型发动机方案设计优化及轴承选型起到了指导性意见。但实际计算过程中发现,轴向力计算误差较大;且整机轴向力受部件转子的轴向力变化的影响比较敏感,表1所示为某型发动机高压压气机和高压涡轮气动计算的误差对高压转子轴向力计算误差的影响关系。

故轴向力计算结果可作为设计时的参考,但在新机研发时,还需进行轴向力测试,以便实时监控轴向力情况。

表1 某型发动机转子气体轴向力误差影响关系

2 轴向力调节方式

一般应在方案设计时设置轴向力调整方法,以便在轴向力不合适时进行调整。

2.1 压气机转子和涡轮转子轴向力互抵

轴向力计算结果表明,通常压气机转子轴向力总是向前,而涡轮转子轴向力总是向后,故可将压气机转子与涡轮转子刚性连接或通过能传递轴向力的联轴器连接,让两个转子“拔河”。这样,两个方向相反的轴向力可以在转子内抵消一部分。比如CFM56系列、GE90系列、GEnx等典型机型的高压压气机和高压涡轮转子通过联轴器连接,风扇/低压压气机转子和低压涡轮转子通过联轴器连接,可起到让两个转子所承受的轴向力相互抵消一部分的作用。

2.2 改变内腔的压力和横截面积

从转子气体轴向力计算方法可以看出,直流流道气体轴向力主要与气动设计有关,而环形腔气体轴向力主要与结构设计有关。当压气机和涡轮的气动设计确定后,通道的轴向力就已确定,而内腔的轴向力是可以改变的。通过改变内腔来流的压力可以改变内腔压力,也可通过改变封严篦齿的径向高度来改变内腔的横截面积,进而可调整内腔的轴向力。一般需对内腔的腔压和横截面积进行多处、多次的反复调整,轴向力才能达到满意的结果。

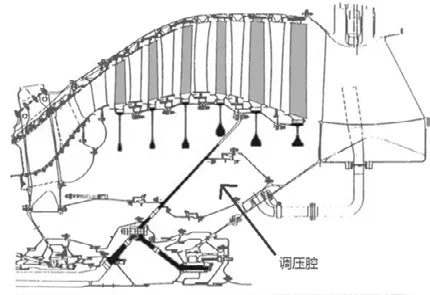

以GE90-115B为例,高压压气机末级篦齿盘的前腔压力与高压压气机出口相当,后腔压力较小,通过抬高/降低篦齿高度,可改变高压压气机转子向前的轴向力;涡轮后篦齿前腔主要用于冷却涡轮级间机匣支板,引气来自于高压压气机4级后,后腔主要用于轴承腔封严,来自于增压级后引气,压力差别较大,通过调高/降低篦齿高度,可改变高压涡轮转子向后的轴向力,如图1所示。GE90-94B、GEnx及GP7200等发动机均采用此设计方案调节高压转子气体轴向力。

图1 GE90-115B高压转子调节篦齿

该方法一般在高压转子上用的较多。

2.3 设置调压腔

设置调压腔是另外一种常见的轴向力调节方法,将此腔与外界大气或外涵相通,并引入具有一定压力的气体,连接此腔与外界的管路管径为定值,但其出口节流面积可调,通过调整出口面积来调整调压腔内的压力当调节该腔的压力时便可起到改变转子轴向力的作用。以PW4084、GE90-94B为例,在低压涡轮转子与静子之间设置调压腔,如图2所示,引入高压压气机4级后高压气体,用于减小涡轮转子向后的轴向力,进而降低转子轴向力。

图2 GE90-94B低压转子调压腔

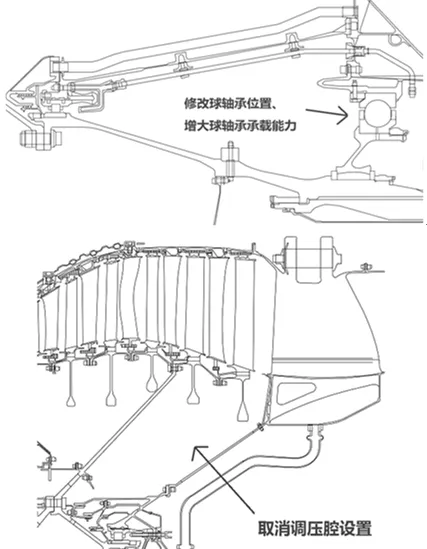

调压腔是调整轴向力的有效方案之一,但调压腔从主流道进行引气会降低发动机的效率,并且会导致结构设计复杂并增加了整机重量。因此,后期设计的发动机已陆续取消低压转子调压腔设计,如GE90-115B、GP7200以及GEnx。

2.4 增加轴承承载能力

为了减小性能损失,GE90-115B发动机上取消了之前发动机(比如GE90-94B)一直使用的低压转子调压腔,采用增加轴承的承载能力来解决轴向力过大问题。相比于GE90-94B,GE90-115B将原位于一号支点的滚珠轴承调整二号支点,增加滚珠轴承的支撑锥臂角度,为滚珠轴承增加尺寸提供足够的空间,如图3所示。Trent XWB发动机也在TRENT系列发动机的基础上,取消低压转子调压腔,通过改变转子支点布局方式来保证可使用轴承能力更大的滚珠轴承。

图3 GE90-115B在GE90-94B的基础上取消调压腔设置并增加滚珠轴承承载能力

某型航空发动机高压压气机转子与高压涡轮转子采用刚性连接,采用了典型的轴向力调节手段,即让两个转子拔河,起到轴向力互相抵消一部分的效果;在此基础上,还采用“改变内腔的压力和横截面积”的方法进行轴向力调节,针对轴向力结果影响较大的腔,设置几组不同径向高度的篦齿及蜂窝组合件,以便在研制阶段根据需求进行硬件替换,以调整整机轴向力。

为了能在试制阶段及时了解设计的发动机的轴向力水平,以便能根据需求进行轴向力调节,需要在试验过程中可实时监控轴向力。

3 转子轴向力的测试技术

在滚珠轴承的适当位置应安装足够测量装置,以测量轴承载荷,确定发动机压力平衡系统提供足够的单向载荷,以保证轴承在发动机工作包线内所有功率状态下不发生滑动破坏。此外,如第二章所述,由于转子轴向力计算是建立在众多假设前提下,且许多腔内的压力分布无法准确获知,轴向力的计算结果准确度还不能保证,故一般需进行轴向力测试。

传统的测量方法是通过测量主要腔的腔压,并通过一定的换算公式,来间接判定轴向力的大小。这种测量方法简单,但准确性差,需要进行大量的试验验证后,方可用于批量生产的发动机。但是对于新研制的发动机来说,该方法受发动机试验条件和样机数量的限制,如果轴向力不满足设计要求,其轴承可能会长期处在超负荷或轻载打滑的状态工作,直接的影响就是降低轴承的寿命,严重时会影响到整机的使用寿命及可靠性。

为保证滚珠轴承有足够的寿命,在发动机研制的各个阶段内,到目前为止,国内外都以实测滚珠轴承轴向载荷为准。通过实测结果调整滚珠轴承承受的轴向力,使其在设计范围内,且工作时不换向。目前常用的滚珠轴承轴向力直接测量方法有以下两种。

3.1 测力环测试技术

常见的转子轴向力测试方法是在发动机的承受轴向力的轴承处直接安装测力传感器实现,前后设置应力环,通过工作过程中的应力监视,最终分析得出轴向力大小。该测试方法的主要优点为:测力环在同样轴向力加载时,测力环贴应变片位置应变数值较大,能比弹支应变输出大一个数量级,应变片热输出所占比例更小,轴向力测试精度提高;其缺点主要为:目前商用航空发动机滚珠轴承为保证结构紧凑,多为异型结构,包括轴承外环与鼠笼弹支集成一体式轴承、滚珠滚棒并用轴承等。而常规的测力环方法,必须在发动机滚珠轴承外环端面预留出测力环的环形安装空间,需要对被测的滚珠轴承进行专项测试改装,改装较大;此外,为保证发动机试车安全,往往需要转子轴向力、转子动应力、转子温度等多种参数同步并行测试,由于这些参数测试均需要对发动机内部结构进行改装,存在测试改装空间矛盾的问题,不允许对发动机滚珠轴承进行大的测试改装。常见的采用测力环进行轴向力测试,改装后的轴承结构如图4所示。

图4 采用测力环测试轴向力的常见改装方案

3.2 弹支应力测试技术

除测力环直接测量滚珠轴承承载的轴向力外,还可监测轴承外环的应变检测其承载的轴向力。该测试方法的主要优点为:对发动机改装最小,仅需在轴承外环粘贴应变片即可,改装带来的额外影响较少;其主要缺点为:目前国内航空发动机研制型号中鼠笼弹支辐条数较多,辐条宽度较窄,弹支轴向力应变片粘贴、组桥和测试引线引出困难,轴向力加载时弹支辐条位置应变数值较低,在轴向力较小时,应变片受温度影响产生应变输出(热膨胀)可能与弹支辐条受轴向力加载时的应变输出数量级相同,两种应变输出结果叠加在一起,对轴向力测试精度有影响。

上述两种轴向力测试方法在实际运用中较多,结合上述分析两种测试方法的优缺点,为了保证较高精度的轴向力测试,需结合具体结构选择合适的测试方法。目前欧美国家一般采用弹支应力测试方法,俄罗斯一般采用测力环测试方法。某型航空发动机在新机研制中采用了测力环进行某状态下的整机轴向力测试,测试结果与计算结果相差约7000N,占计算结果的43%;根据试验结果进行修改后的计算值与试验前的计算值甚至方向相反,如表2所示。由此可见,在航空发动机设计过程中,尤其是型号未定型前的研制阶段,有必要进行轴向力测试。

表2 某型发动机高压转子轴向力 N

4 结语

本文结合某型航空发动机的轴向力计算、调整和测试情况分析了航空发动机典型的转子气体轴向力设计,包括计算、调节和测试。由于轴向力的计算因素较多,且计算误差较大,故采用合适的轴向力测试方法和轴向力调节手段显得尤为重要。目前国外发动机承制厂商已基本摸索出一套符合其结构特点的轴向力调节手段和测试技术。国内民用航空发动机的研制工作起步较晚,因此对国外典型机型的设计特点及轴向力控制技术进行分析并运用到国内民用航空发动机的研制工作上显得尤为重要。

参考文献:

[1]刘长福.航空发动机构造[M].北京:国防工业出版社,1989.

[2]林基恕.航空发动机主轴滚动轴承的技术进展[J].燃气涡轮试验与研究,2013,16(4):52-56.

[3]方明伟,谢向宇,罗军,徐进.航空发动机主轴后轴承打滑损伤失效分析[J].润滑与密封,2016,41(4):98-102.

[4]马前容,吴虎,郭昕.核心机轴向力测量与应用研究[J].测控技术,2013,32(6):39-43.

[5]蔡毅,朱惠人,张丽,王永杰.影响某型燃机转子轴向力关键因素分析[J].航空工程进展,2013,4(1):66-70.

[6]林磊,伏宇.航空发动机滚珠轴承轴向载荷的间接测量方法[J].燃气沃涡轮试验与研究,2011,24(3):38-40.

[7]卢艳辉,张春月,边杰.弹性环法在测量航空涡轴发动机角接触滚珠轴承轴向力中的应用[J].轴承,2013,(11):48-50.

[8]杨丽华,王通北.航空发动机推力轴承的轴向载荷测量[J].航空发动机,1994,(2):54-61.

[9]张春月,边杰.航空发动机轴向力测量传感器设计及应用[J].仪表技术与传感器,2014,(6):13-15.

[10]杨东,刘忠华,马群.燃气轮机轴向力测试技术研究[J].测控技术,2004,23(1):8-10.