基于离散元法的散体道床与基床表层耦合变形机理研究

高 亮, 殷 浩, 徐 旸, 杨国涛,2

(1.北京交通大学 土木建筑工程学院,北京 100044;2.中国铁路总公司,北京 100844)

有砟轨道具有价格低廉、便于养护维修、振动噪声小的优点。但由于散体道床主要由碎石道砟组成,其上部承受了经轨枕传递而来的列车荷载,而下部又与软质路基相接触,在循环荷载作用下会发生散体道床的累积沉降及道砟颗粒的破碎、粉化等现象。如养护维修不善,就会在水的作用下形成道床翻浆冒泥、道砟囊等病害,使有砟轨道弹性逐渐丧失,导致线路几何不平顺的产生,严重时会威胁高铁列车的安全运营。国内外学者对这一问题开展了大量研究工作。

在试验研究方面,佐藤吉彦等[1]提出线路变形由道床下沉和路基下沉导致,并结合现场试验、运营经验分别总结了道床和路基的下沉公式,但并未对两者下沉关系进行深入研究;平野雅之等[2]对散体道床下沉的室内试验和现场数据进行统计,估算得到了行车速度为70 km/h条件下道床与路基下沉量比值为0.12~3.13;美国进行FAST轨道试验[3]研究重复荷载作用下轨面总下沉中道砟层、垫砟层和路基的下沉比例,指出轨道总下沉中的一半以上来自道床;胡仁伟等[4-5]通过室内道砟动三轴试验,对循环荷载作用下散体道床的累积变形率以及道床弹性随荷载作用次数的变化规律进行了研究,但并未考虑下部路基基础对道床沉降的影响。

仅采用试验的手段无法获得散体道床与路基结构相互作用的细观机理,国内外学者还采用数值仿真和机理分析的方法。Mohammad等[6]结合有限元和边界元法研究道床、路基、下卧土的力学性能;Ferreira等[7]建立车辆、轨道、路基系统有限元模型,分析轨道沉降规律;高建敏等[8]利用车辆-轨道耦合动力学模型,分析运营条件和轨道结构参数对道床下沉变形的影响;徐鹏等[9]采用连续体建模方法,建立列车-有砟轨道-路基空间耦合模型,并采用Galerkin离散法研究道床、路基的变形特性;徐旸等[10]基于离散元法对道砟进行精细化建模,通过建立道砟箱模型研究道床累积沉降规律;付龙龙等[11]采用二维颗粒流方法建立轨道离散元模型,分析路基不均匀沉降及列车荷载变化对轨面沉降的影响;王平等[12]利用散粒体介质理论中的机理分析法,建立理想碎石道床的平均增量弹性本构,分析道床弹性性能。

综上所述,已有研究的不足之处主要包括如下几个方面:① 已有试验研究多是针对道砟集料所开展的模型试验,难以从结构角度对散体道床与路基的耦合作用进行研究,且受实验条件的限制,难以考虑高速运营的行车条件;② 数值仿真方面多是采用单一的离散元法仅对散粒体碎石道床进行仿真,或是采用有限元法将散体道床视为连续介质层,对有砟轨道整体结构力学特性进行分析,均无法真实反映出散体道床与多层体系间的点-点、点-面接触特性以及道砟颗粒之间的相互作用,与真实情况存在较大的差别;③ 轨道沉降主要由道床沉降与路基沉降两部分组成,而已有研究多是通过模型试验对散体道床的局部沉降力学特性进行研究,缺乏从细观角度对考虑道床与轨排之间、道床与路基之间耦合作用下有砟轨道垂向变形机理的研究。

本文针对已有研究的不足,考虑真实道砟颗粒外形,采用离散元法建立了“轨枕-道床-基床表层耦合模型”,从轨道结构受力、弹性变形、塑性变形等方面研究路基基础上散体道床垂向变形机理。并分析了高速运营条件下,行车参数对散体道床及下部基础结构变形特性的影响规律,以期为高速铁路散体道床的养护维修及状态评估提供科学依据。

1 模型建立及验证

1.1 模型建立

道砟颗粒的形状会对散体道床的力学特性产生显著的影响,本文基于真实道砟颗粒外形,应用PFC2D离散元软件,采用clump单元对道砟颗粒和轨枕进行模拟。我国高速铁路有砟轨道结构的基床表层与道床直接接触,且路基结构中基床表层内部动应力衰减最为急剧,其下结构所承受列车荷载明显减小,故路基结构只模拟到基床表层部分。同时,基床表层级配碎石粒径相对较小,结构密实程度较高,其外形参数对结构垂向变形特性影响较小,故根据《高速铁路设计规范》[13]中基床表层级配碎石粒径级配曲线要求,采用ball单元进行模拟。有砟道床厚度取0.35 m,基床表层厚度取0.7 m。

本文选用典型道砟颗粒,结合图像识别手段,考虑计算精度和效率的最优化,结合已有研究进行计算后确定每个clump单元由9~15个ball单元组成,再根据道砟粒径反算ball单元半径。基于MATLAB编写了道砟颗粒单元球坐标矩阵的生成程序,建立了高速铁路道砟颗粒外形参数数据库。同时采用FISH语言编写了模型生成子程序,实现了在模型生成过程中从典型颗粒形状中对道砟颗粒进行随机抽取。本文所选用的典型道砟颗粒及其离散元模型,如图1所示。图1中clump单元是不可变形的刚体结构,只有最外层ball单元参与力学作用,结构内部间隙对颗粒间的相互作用没有影响。

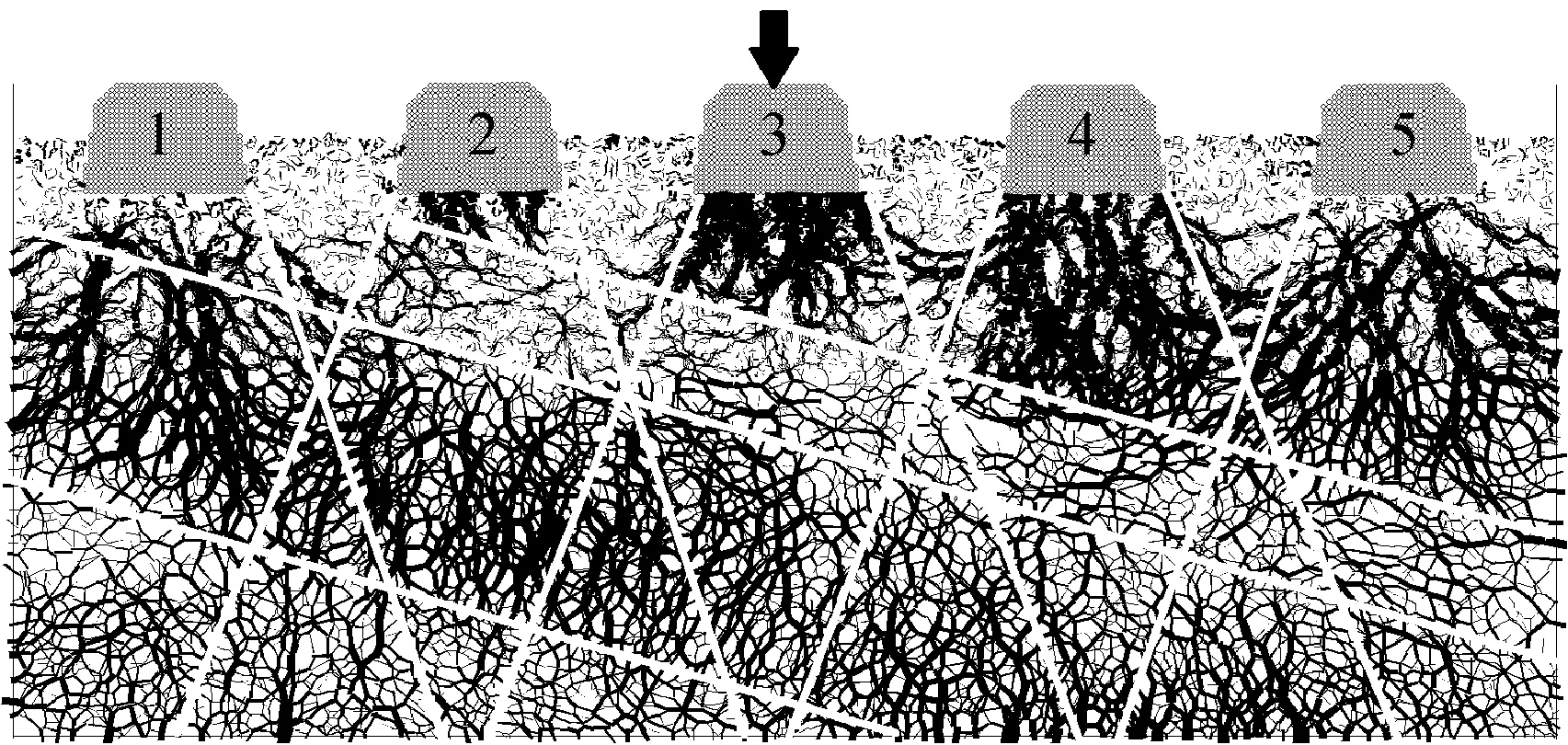

为减少边界效应的影响,采用远置边界条件的方法选取5跨轨枕进行建模,并将边界wall单元同与之接触的颗粒设置为具有相同的摩擦系数。在加载前对各层结构充分压实,使其达到《高速铁路设计规范》中高速列车运行所需要求。经充分压实,并施加列车循环荷载至沉降稳定后的轨枕-道床-基床表层耦合模型,如图2所示。

图2 轨枕-道床-基床表层耦合模型

模型中各颗粒单元和wall单元均满足刚性假设,颗粒间相互作用基于Mohr-Coulomb滑动摩擦准则。模型中clump单元和ball单元均以接触重叠量作为接触判定以及力-位移参数计算的媒介物理量,计算时在模型结构之间以时步为单位进行迭代。在参数的选取上参考Lim[14]、Lu等[15]以及课题组已有相关研究,并通过改变模型各细观参数进行大量试验分析,最终确定模型各细观参数,如表1所示。

表1 模型参数

1.2 荷载施加

参考道砟箱试验和RTF(Railway Test Facility)列车荷载模拟试验[16],在轨枕正上方施加垂向余弦荷载,荷载公式为

F(t)=F0(cos 2πft-1)

(1)

式中:F(t)为枕上压力;t为加载时间;荷载峰值F0取决于列车轴重,并受行车速度影响。USACE[17]通过现场测试和理论分析指出,每组车轮荷载主要通过5跨轨枕向下传递,车轮正下方轨枕承受荷载作用最大,为0.4倍车轮荷载。故列车通过时枕下最大压强P可以通过Jeffs等[18]的弹性理论计算得到

β

(2)

式中:m为列车轴重;g为重力加速度;α为动载系数;S为轨枕底面积;β为轨道结构影响系数,取决于轨枕类型、道床状态等因素(本文β=1)。通过调整F0大小,保证枕下压强的模型计算值与理论值P相一致。

加载频率f取决于列车通过速度,由f=v/L计算得到,其中v为行车速度(m/s),L选取时考虑最不利加载条件[19],取转向架轴距2.5 m。

沿线路方向模型长度为3 m,各轨枕承受的列车荷载存在时间差,故不可将列车荷载同步施加至各轨枕。图3为列车以某速度通过时模拟列车荷载曲线示意图,此时一组车轮位于轨枕3正上方,该轨枕已完成一次加载并处于待卸载阶段,轨枕1、轨枕4处于加载阶段,轨枕2、轨枕5处于卸载阶段。此时轨枕3承受余弦荷载曲线峰值荷载(C点),轨枕2、轨枕4只承受余弦荷载曲线峰值约1/5大小荷载(B点、D点),应进一步考虑对多跨轨枕同时加载时存在的荷载作用时间差现象,故采用改进后的余弦荷载公式进行加载,见式(3)和式(4)

图3 荷载作用示意图(轨枕-道床结构)

F(t)=F0[cos 2πf(t+xTv)-1]

(3)

Tv=d/v

(4)

式中:Tv为施加在轨枕上的列车余弦荷载时间差;d为轨枕间距;v为列车通过速度,m/s;x取值由轨枕位置决定:以轨枕3为原点,水平向右为x轴正方向建立直线坐标系,相邻轨枕间距为一个单位长度,则轨枕1~轨枕5分别取x=-2、x=-1、x=0、x=1、x=2。

1.3 模型验证

文献[20]中对秦沈客运专线路基基础上有砟轨道结构进行综合测试,得到了四种机车车辆通过时轨道结构受力与变形数据。本文应用所建模型,对秦沈线上两列试验车型通过时,基床表层的弹性变形量和动应力进行计算。模型加载参数与现场条件一致:通过式(2)计算得到两种车型轴重对应的枕下压强;行车速度为250 km/h和300 km/h时,对应加载频率分别为22.78 Hz、33.33 Hz。计算对比结果如表2所示。

表2 基床表层弹性变形、动应力实测与计算结果对比

表2中弹性位移和动应力的计算值均取自模型经加载达沉降稳定后基床表层顶面位置,由表2可知,相同运营条件下,本文轨枕-道床-基床表层耦合模型计算结果与实测数据较为吻合,但存在微小误差。分析原因为虽然仿真模型中采用的clump单元能较精细地模拟道砟颗粒外形,但考虑到计算效率问题,在保证计算精度的前提下对模型简化,模型与真实道砟存在微小差异,使仿真模型中道砟颗粒间咬合力略小于真实情况,故仿真结果稍大于实测数据;模型通过设置measure圆监测基床表层顶面应力,当对轨道结构加载时,底层道砟会产生向下的位移而进入到measure圆中,使应力监测结果偏大,故表中动应力计算误差稍大于弹性变形量误差。但模型误差在可接受范围内,表明模型准确可靠。

2 轨道结构垂向变形机理

本节针对行车速度250 km/h、列车轴重14 t条件下,轨道结构受力特性和变形机理进行讨论。

2.1 细观接触力特性

道砟颗粒之间接触力过大是导致道砟劣化、道床沉降的直接因素,为研究轨道结构垂向变形机理,首先需分析结构受力特性。在列车荷载作用下,道床、基床表层结构内部各离散单元之间的接触力形成力链,力链在列车荷载加载、卸载过程中逐渐演变。图4显示了列车荷载作用于中间轨枕3正上方时,轨道结构接触力分布情况,力链线条粗细与接触力大小成正比。

图4 轨道结构接触力分布图

由图4可知,道砟颗粒与轨枕底面有效接触面较小,造成该位置处接触力最大且分布不均匀,会加大枕下道砟劣化,加快道床沉降;接触力在传递过程中逐渐减小,作用范围逐渐扩大,相邻轨枕下接触力力链交织在一起构成力链网络;道床与基床表层交界面接触力为点-点接触状态下的非均匀分布;由于轨道结构的扩散作用,以及基床表层碎石粒径相对较小,使接触力在基床表层中的分布相比于道床中更为均匀、密集,但其大小已明显降低。

枕下接触力经道床、基床表层呈锥台状向下扩散,但由于同一时刻不同轨枕承受的列车荷载大小不同,且接触力扩散具有时效性,导致不同枕下接触力发生不均匀叠加,使接触力扩散的锥台形状存在“断层”(如图5中虚线部分),该区域内接触力相对较小。轨枕2、轨枕4下接触力会受到轨枕3上车轮荷载影响,模拟列车自右向左运行,此时轨枕4下承受的上一组车轮荷载并未扩散完全,这部分荷载与受轨枕3影响的荷载相叠加,导致图中自左向右各轨枕下接触力分布范围逐渐增大。因此,在接触力锥台形状断层处形成一组斜面,向结构右下方延伸。

图5 接触力传递规律示意图

在道床与基床表层交界面处存在道砟与基床表层碎石相互入侵现象,如图6所示。入侵量与道床厚度、道砟颗粒外形参数、基床表层压实度等因素有关,并受线路运营条件影响。这种现象的存在会增加道床脏污,降低道床弹性,加速道床下沉,同时引起基床病害,应在设计工作中予以重视。

图6 道砟与基床表层碎石相互入侵

为研究轨道结构在列车移动荷载作用下的变形机理,对列车自右向左运行过程中轨道结构细观力学特性的演变规律进行分析。当车轮分别位于轨枕4、轨枕2正上方时,接触力分布情况,如图7(a)、图7(b)所示。在模拟列车运营条件不变时,枕下接触力的锥台形状扩散角度、锥台状断层部分形成斜面的斜率均保持不变。由于枕下各结构单元之间接触均为点-点接触,故接触力存在位置已基本固定,其传递路径不会随荷载作用位置的改变发生明显的变化;而最大接触力存在位置会随着荷载作用位置不同而发生变化,但始终存在于车轮荷载正下方。在接触力分布图中表现为,当荷载作用于不同轨枕时,不同枕下位置处接触力力链线条粗细发生明显变化,而力链位置保持不变。

2.2 弹性、塑性变形机理

有砟轨道结构弹性性能主要由道床弹性决定,来源于相接触道砟颗粒间的弹性压缩和弹性滑移,与轨道结构基本状态有关,受列车运营条件影响。弹性变形量的大小能直接反应出轨道结构的弹性性能和健康状态:若弹性变形量过小,会造成钢轨伤损,振动、噪声增大,旅客舒适性降低,导致轨道结构在线路运营初期发生破坏;若弹性变形量过大,会加剧道砟磨耗,导致道床几何形状改变,降低道床服役性能。

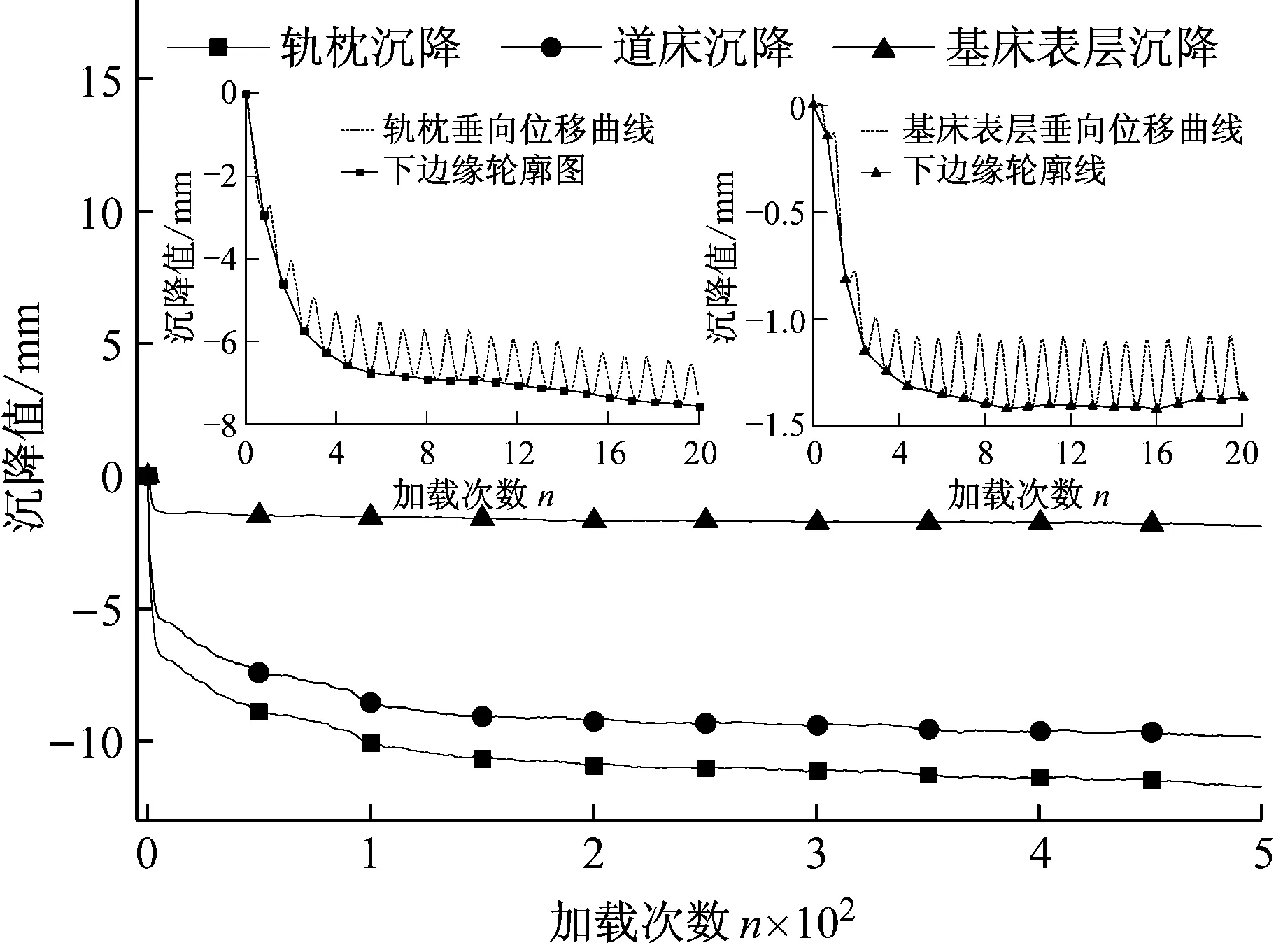

图8为列车荷载作用下轨枕、基床表层顶面碎石垂向位移曲线,图中对局部曲线进行放大。由图8可知,轨道结构垂向位移由弹性变形和塑性变形组成,单个加载周期内轨道结构的垂向位移曲线可以反应出结构的弹、塑性变形特性:在卸载过程中可恢复的变形为结构弹性变形,不可恢复的微小残余变形体现为结构塑性变形,在列车重复荷载作用下,这种微小塑性变形的逐渐累积就导致了轨道结构沉降。由于单个加载周期内结构塑性变形量非常小,故可近似将轨道结构单元在单个加载周期内的垂向位移曲线视为其弹性变形曲线,反应出轨道结构在高速列车荷载作用下垂向弹性变形特性。

(a)荷载作用于4号轨枕正上方

(b)荷载作用于2号轨枕正上方

图8 轨枕、基床表层顶面碎石垂向位移曲线

碎石颗粒的相互错位和重新排列是产生轨道结构塑性变形的原因之一,塑性变形主要来自道床变形和路基变形,会影响列车运行安全性和舒适性,是评价道床服役状态的重要指标。为观察轨道结构的塑性变形规律,将监测到的轨枕和基床表层顶面碎石垂向位移数据进行处理:只保留监测小球在每个加载周期内的最大位移值,得到轨道结构累积塑性变形曲线(即沉降曲线),如图9所示。由于道床沉降时,位于下部的基床表层也发生相应沉降,即道床下边界为可动界面,故道床的沉降曲线是通过将轨枕沉降与基床表层沉降相减后处理得到。

图9 轨枕、道床、基床表层累积塑性变形曲线

3 列车运营条件对轨道垂向变形的影响

轨道结构垂向变形主要由列车荷载引起,与列车运营条件密切相关,为分析列车运营条件对轨道垂向变形的影响,本节研究不同行车速度、列车轴重下轨道结构垂向变形机理。模拟列车轴重为14 t时,行车速度分别为250 km/h、300 km/h、350 km/h、400 km/h,以及行车速度为250 km/h时,列车轴重分别为14 t、16 t、18 t、20 t。

3.1 对弹性变形的影响

轨枕的弹性变形直接影响钢轨的振动和轮轨受力,是轨道结构弹性性能的直接体现,故本节着重分析轨枕的弹性变形特性。由轨道结构垂向位移曲线(见图8)可知,不同加载阶段轨枕弹性变形量也不相同,故在加载至100次、200次、300次、400次、500次时分别统计附近50个弹性变形量值,分别计算其平均值作为加载至该阶段时轨道结构弹性变形量,得到不同行车速度、列车轴重条件下,位于不同加载阶段时轨枕弹性变形量变化曲线,如图10所示。

由图10可知,轨枕弹性变形量随着加载次数的增加逐渐减小并趋于稳定,说明在列车荷载长期作用下,轨道结构刚度逐渐增加,弹性性能逐渐降低。此外,轨枕弹性变形量随着行车速度的提高、列车轴重的增大非线性增大,且车速越高、轴重越大,对其影响越大:当行车速度由350 km/h提升至400 km/h时,轨枕弹性变形量增大18.2%,是行车速度由200 km/h提升至250 km/h时轨枕弹性变形增量的3倍多;当轴重由18 t提升至20 t时,轨枕弹性变形量增大16.8%,约为轴重由14 t提升至16 t时轨枕弹性变形增量的2倍。

(a)车速影响(b)轴重影响

图10 不同运营条件下轨枕弹性变形曲线

Fig.10 Elastic deformation curves in different operating conditions

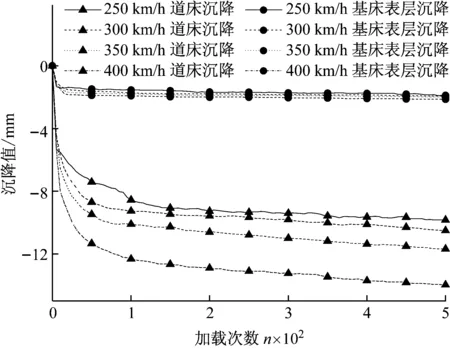

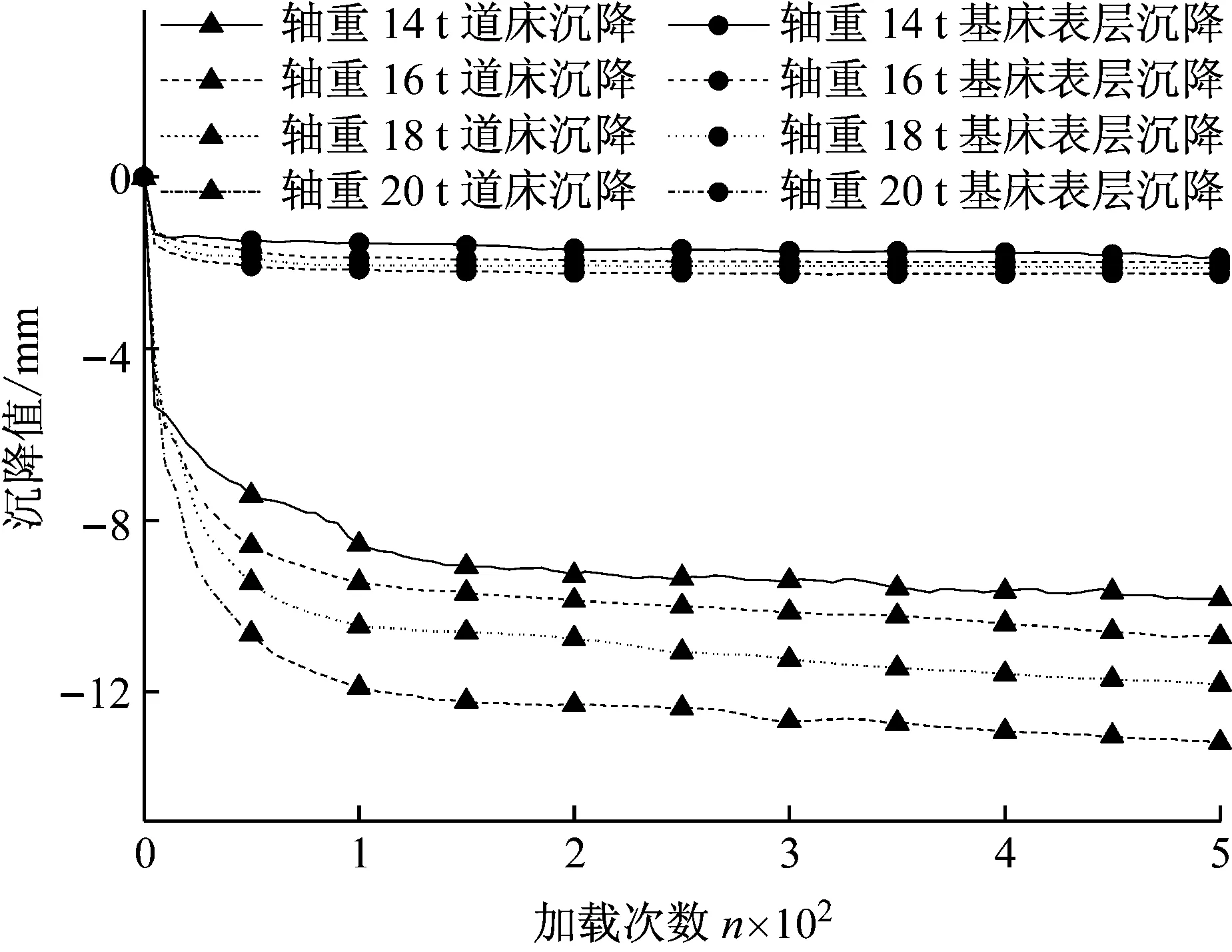

3.2 对塑性变形的影响

图11、图12为不同行车速度、列车轴重条件下道床和基床表层累积塑性变形曲线,图中不同运营条件下轨道结构沉降表现出相同规律:轨道结构沉降速率在荷载作用前期较快,后期逐渐减慢并趋于稳定;轨枕完成前期、后期沉降所需时间均明显长于基床表层,基床表层最先达到沉降稳定阶段。此外,道床和基床表层沉降速率、总沉降量均随着行车速度、列车轴重的提高非线性增大。

图11 行车速度对轨道结构累积塑性变形影响曲线

图12 列车轴重对轨道结构累积塑性变形影响曲线

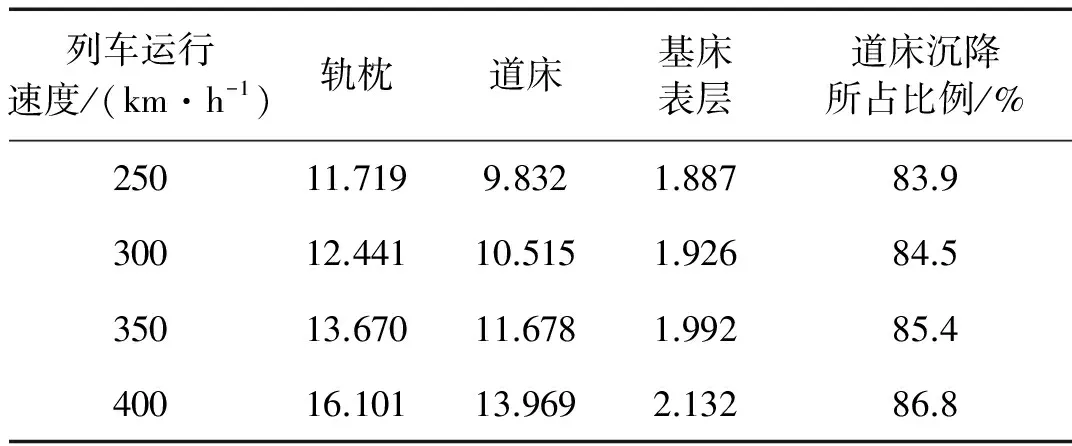

对加载至稳定阶段后轨道结构沉降量进行统计得到表3、表4所示数据,表中“轨枕沉降”表示轨道结构整体沉降,由道床沉降和基床表层沉降组成。由表可知,轨道结构沉降主要发生在道床,与国外相关试验研究结果相吻合。结合“2.1”节中轨道结构受力特性,分析造成这种现象的原因为:基床表层所受荷载较道床已大幅衰减且分布均匀,使其产生较小沉降;基床表层结构孔隙率相对较小,在列车荷载的长期反复作用下不易发生颗粒的错动和重排,更容易达到沉降稳定;底层道砟向基床表层的陷入也是道床下沉所占比例较大的主要原因,且随着高铁列车行车速度的提高、发车间隔的缩短,道床向基床表层的入侵量越来越大,使该因素对道床下沉的影响作用更为显著。

表3 不同行车速度轨道结构沉降数据

表4 不同列车轴重轨道结构沉降数据

随着行车速度的提高、列车轴重的增大,轨道结构沉降中道床沉降所占比例也在逐渐增大,即行车速度、列车轴重的增大对道床沉降的影响更为显著。其原因在于,荷载的增大会导致由道床下陷和由道砟错动引起的道床沉降变大;同时,行车速度的提高会导致荷载频率增大,使轨道结构弹性变形恢复时间缩短,累积塑性变形量明显增大。

此外,可根据轨道垂向变形情况对线路养护维修工作量进行估算:行车速度由250 km/h提升至400 km/h,轨枕弹性变形量增大39.4%,轨道沉降中道床沉降所占比例由83.9%提升至86.8%,道床沉降增大42.1%,基床表层沉降增大13.0%;列车轴重由14 t提升至20 t,轨枕弹性变形量增大44.0%,轨道沉降中道床沉降所占比例由83.9%提升至85.3%,道床沉降增大33.9%,基床表层沉降增大19.9%。两种情况下养护维修工作量均会成倍增加,需在高速铁路有砟轨道的设计、建设和运营过程中重点关注。

4 结 论

本文考虑散体道床与基床表层相互作用,采用离散元法建立轨枕-道床-基床表层耦合模型,计算结果与秦沈客运专线现场实测结果较一致,验证了模型的可靠性。利用该模型从轨道结构受力、弹性变形、塑性变形等角度研究路基基础上散体道床垂向变形机理,并分析了列车运营条件对结构变形特性的影响,主要结论如下:

(1) 轨道结构内部接触力呈锥台状向下扩散,在锥台形状断层处以斜面形式向结构右下方(与行车方法相反)延伸。加载位置会影响最大接触力存在位置,但不会影响接触力传递路径。

(2) 存在道砟与基床表层碎石相互入侵现象。轨道结构沉降主要发生在道床,但基床表层沉降量也不可忽略,在本文模拟列车运营条件下,道床沉降占轨道整体沉降的比例为83.9%~86.8%。

(3) 轨道结构垂向弹性和塑性变形量、道床沉降所占比例均随着行车速度、列车轴重的增大非线性增加,且增加速率逐渐变大,应在高速铁路有砟轨道的设计、建设和运营过程中重点关注。

[1] 佐藤吉彦,周柔琴.新轨道破坏理论[J].铁道建筑, 1980(1):25-27.

SATO Yoshihiko, ZHOU Rouqin. The new failure theory of track structure[J].Railway Engineering, 1980(1):25-27.

[2] 平野雅之,周柔琴.采用新轨道破坏理论试算轨道下沉量[J].铁道建筑,1981(6):31-36.

HIRANO Masayuki, ZHOU Rouqin. Calculation of track settlement based on the new failure theory[J]. Railway Engineering, 1981(6):31-36.

[3] 曾树谷.铁路散粒体道床[M].北京:中国铁道出版社,1997.

[4] 胡仁伟,王红,赵国堂.道碴动三轴试验研究[J].中国铁道科学,2001,22(2):101-106.

HU Renwei, WANG Hong, ZHAO Guotang. Study on dynamic triaxial test and accumulated deformation of ballast[J]. China Railway Science, 2001,22(2):101-106.

[5] 王红.道碴弹性与累积变形的试验研究[J].中国铁道科学,2001,22(6):106-110.

WANG Hong. Test and study on ballast elasticity and accumulated deformation[J]. China Railway Science, 2001, 22(6):106-110.

[6] MOHAMMAD F, ESTORFFLI O V. Simulation of the dynamic behaviour of bedding-foundation soil in The time domain[J]. System Dynamics and Long-term Behaviour of Railway Vehicles, Track and Subgrade, 2003(6):357-374.

[7] FERREIRA P A, LPEZ-PITA A. Numerical modeling of high-speed train/track system to assess track vibrations and settlement prediction[J]. Journal of Transportation Engineering, 2013,139(3):330-337.

[8] 高建敏,翟婉明,徐涌.有碴轨道下沉变形参数影响分析[J].交通运输工程学报,2007,7(4):15-20.

GAO Jianmin, ZHAI Wanming, XU Yong. Analysis of parameters’ effects on settlement of ballasted track[J]. Journal of Traffic and Transportation Engineering, 2007,7(4): 15-20.

[9] 徐鹏,蔡成标.列车-有砟轨道-路基空间耦合动力学模型[J].工程力学,2011,28(3):191-197.

XU Peng, CAI Chengbiao. Spatial dynamic model of train-ballast track-subgrade coupled system[J]. Engineering Mechanics, 2011,28(3):191-197.

[10] 徐旸,高亮,杨国涛,等.道砟颗粒的精细化建模及对道床力学性能影响[J].铁道学报,2014,36(9):73-78.

XU Yang, GAO Liang, YANG Guotao, et al. Fine modelling of ballast grains and influence on mechanical properties of track bed[J]. Journal of the China Railway Society, 2014,36 (9):73-78.

[11] 付龙龙,宫全美,周顺华,等.列车荷载作用下有砟轨道轨面沉降与路基不均匀沉降间的相关关系[J].振动与冲击, 2013,32(14):23-28.

FU Longlong, GONG Quanmei, ZHOU Shunhua, et al. Relationships between ballasted track settlement and differential subgrade settlement under train load[J]. Journal of Vibration and Shock, 2013,32(14):23-28.

[12] 王平,万复光.铁路碎石道床弹性特性研究初探[J].铁道学报,1997,19(4):108-114.

WANG Ping, WAN Fuguang. Research on the elasticity of ballast[J]. Journal of the China Railway Society, 1997,19(4): 108-114.

[13] 中华人民共和国铁道部. 高速铁路设计规范:TB 10621—2014[S].北京:中国铁道出版社,2014.

[14] LIM W L. Mechanics of railway ballast behavior[D]. Nottingham: University of Nottingham.2004.

[15] LU M, MC-DOWELL G R. The importance of modelling ballast particle shape in the discrete element method[J]. Granular Matter,2007,9(1):69-80.

[16] AURSUDKIJ B, MC-DOWELL G R, COLLOP A C. Cyclic loading of railway ballast under triaxial conditions and in a railway test facility[J].Granular Matter, 2009(11): 391-401.

[17] USACE (U.S. Army Corps of Engineers) Railroad design and construction[M]. Washington, DC: Track Design Manual, 2000.

[18] TEW J. A review of track design procedures: Sleepers and ballast[M]. Melbourne, Australia: Railways of Australia, 1991.

[19] SUN Q D, INDRARATNA B, NIMBALKAR S. Deformation and degradation mechanisms of railway ballast under high frequency cyclic loading[J]. Journal of Geotechnical and Geoenvironmental Engineering, 2016,142(1):04015056.

[20] 董亮,赵成刚,蔡德钩,等. 高速铁路路基的动力响应分析方法[J].工程力学,2008,25(11):231-240.

DONG Liang, ZHAO Chenggang, CAI Degou, et al. Method for dynamic response of subgrade subjected to high-speed moving load[J]. Engineering Mechanics, 2008,25(11):231-240.