KI体系下制备纯银镀层和纯银/银石墨复合镀层的性能

,,,, ,

(1. 南昌航空大学 材料科学与工程学院,南昌 310063; 2. 国网温州供电公司,温州 325000; 3. 全球能源互联网研究院有限公司,北京 102211)

高压隔离开关在电力系统中起着至关重要的作用,其性能的好坏直接决定了电力系统输电的稳定性[1]。工业制备高压隔离开关触头镀层主要采用氰化电镀工艺[2-3]。但氰化物有剧毒,对环境以及操作者的身体有巨大威害[4],早已被列入“淘汰类”名单[5],无氰镀代替有氰镀是一种必然趋势。

目前,国内关于无氰镀银方式的研究很多,无氰镀银的主要体系有硫代硫酸钠镀银、丁二酰亚胺镀银和亚氨基二磺酸铵镀银等[6-9],但关于KI体系镀银的报道较少。2010年,单颖会[10]在KI体系下研究了添加剂对镀银层形貌、抗硫性和耐蚀性等的影响。2012年,王丽丽[11]在KI体系下对石墨分散进行了研究,并通过加入添加剂来提高银石墨复合镀层的耐蚀和耐磨等性能。然而,这些研究并没有涉及KI体系纯银镀层和银石墨复合镀层的结合力、热导率和电阻率等方面。然而,纯银镀层和银石墨复合镀层的结合力、热导率和电阻率等性能的研究对于提高高压隔离开关的性能具有重大意义。

本工作在KI体系下,采用电沉积法在纯铜基体上制备了纯银层、纯银/银石墨复合镀层,研究了两种镀层的结合力、耐磨性、耐蚀性、热导率和电阻率,并进行了对比分析。

1 试验

1.1 试验材料及基体预处理

电镀阳极板为电镀专用银板(纯度99.99%),基体材料为无氧铜(纯度99.95%),电镀前对铜基体进行打磨、除油、活化等预处理。石墨为德国施洛特公司生产的天然鳞片石墨,平均颗粒尺寸<5 μm,镀液中使用的石墨分散剂为自制复合分散剂。

1.2 镀层的制备

将预处理后的铜基体试片带电放入预镀银槽中进行预镀银,之后进行镀纯银和银石墨复合镀,分别制得纯银镀层和纯银/银石墨复合镀层。预镀银、镀纯银采用KI体系下的无氰镀银工艺:采用磁力搅拌镀液,电流密度为0.35 A/dm2,时间为1 h,温度为25 ℃,pH为6。银石墨复合镀液是在原镀银液中加入石墨和自制复合分散剂。自制分散剂的添加量为40 mL/L,石墨添加量为60 g/L,其他工艺条件与镀纯银工艺条件相同。

1.3 性能测试

1.3.1 结合力测试

依据GB/T 5270-2005《金属基体上的金属覆盖层电沉积和化学沉积层附着强度试验方法评述》,采用弯曲试验和热震试验测试纯银镀层和纯银/银石墨复合镀层的结合力。其中,弯曲试验是对试样进行180°反复弯曲,直至断裂;热震试验是将试样放入中温箱式电阻炉(SX2-10-12)中加热至350 ℃保温1 h,然后迅速将试样进行水冷。

1.3.2 耐磨性测试

采用WTE-2E型摩擦磨损试验机对10 mm×10 mm×1 mm的铜基试样进行摩擦磨损试验,试验磨球为φ4 mm的GCr15钢球,载荷为280 g,转速为300 r/min,摩擦直径为6 mm,磨损时间为1 h。采用扫描电镜观察镀层摩擦磨损后的形貌,并按式(1)计算试样的磨损率。

式中:ΔV为磨损体积(mm3);I为磨损率(mm3·N-1·m-1);N为磨损载荷(N);Ls为滑行距离(m)。

假设磨痕面为光滑的弧面,其磨损体积为

式中:L为磨痕周长(mm);R为磨球半径(mm);W为磨痕宽度(mm)。

1.3.3 极化曲线测试

采用Parstat 2273三电极体系进行极化曲线的测量。其中,镀层试样为工作电极,铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极。然后,利用Nova软件对极化曲线进行拟合得到自腐蚀电位和自腐蚀电流密度。

1.3.4 热导率测试

测试仪器为德国耐驰LFA447型热导仪,试样尺寸为φ12.7 mm×2 mm,标样为POCO石墨。测试前对试样表面进行均匀喷墨处理。

1.3.5 电阻率测试

采用SB100A-20/21四探针导体/半导体电阻率测试仪对试样的电阻率进行测试。

2 结果与讨论

2.1 结合力

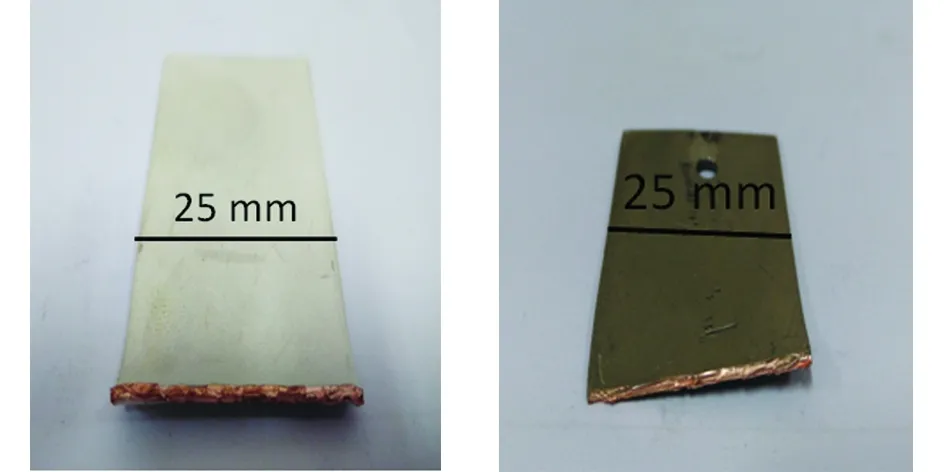

图1为纯银镀层和纯银/银石墨复合镀层弯曲断口的宏观形貌。从图1中可以看出:纯银镀层和纯银/银石墨复合镀层与铜基体结合紧凑,无起皮脱落现象,说明其与铜基体的界面结合良好,结合力达到GB/T 5270-2005标准要求。

图2为热震试验后镀层表面宏观形貌。从图2中可以看出:纯银镀层和纯银/银石墨复合镀层未出现鼓泡、分层剥离或片状剥离现象,说明其与铜基体的界面结合良好,结合力达到GB/T 5270-2005标准要求。

(a) 纯银镀层 (b) 纯银/银石墨复合镀层 图1 两种镀层弯曲断口的宏观形貌Fig. 1 Macrographs of the bending fractures for pure silver coating (a) and pure silver/silver-graphite composite coating (b)

(a) 纯银镀层 (b) 纯银/银石墨复合镀层 图2 热震试验后两种镀层表面宏观形貌Fig. 2 Macrographs of the surfaces after thermal shock experiment for pure silver coating (a) and pure silver/ silver-graphite composite coating (b)

2.2 耐磨性

图3为两种镀层的摩擦因数随时间变化的曲线。从图3可以看出:纯银/银石墨复合镀层的平均摩擦因数为0.178,远远小于纯银镀层的0.518;纯银镀层和纯银/银石墨复合镀层的磨损过程都有磨合和稳定两个阶段,纯银镀层的磨合阶段大约为12 min,磨合期间摩擦因数随时间的延长先增大后减小,最后上升到一个稳定的数值,而纯银/银石墨复合镀层的磨合阶段大约为8 min,并且磨合期间的摩擦因数随时间的延长一直增大直至一个稳定的数值。通过对比纯银镀层和纯银/银石墨复合镀层平均摩擦因数、磨合时间以及磨合期间摩擦因数的稳定性,发现石墨的加入使镀层平均摩擦因数和磨合时间大幅度下降,磨合期间摩擦因数的稳定性较好,显著改善了镀层的耐磨性。

图3 两种镀层的摩擦因数随时间变化的曲线Fig. 3 Friction coefficient vs time for two coatings

由表1可见:纯银镀层的磨损率为6.501×10-11mm3·N-1·m-1,纯银/银石墨复合镀层的磨损率为2.457×10-11mm3·N-1·m-1。磨损率反映了镀层的磨损寿命,磨损率越低,说明其磨损寿命越长,因此与纯银镀层相比,纯银/银石墨复合镀层的磨损寿命远大于纯银镀层的。

表1 两种镀层的平均摩擦因数和磨损率Tab. 1 Average friction coefficients and wear rates of two coatings

图4为两种镀层的摩擦磨损形貌。纯银镀层表面发生了显著的塑性变形,中间部位出现了明显的“V”字形磨痕痕迹和轻微的犁沟,两边因黏着剥落出现了明显的鳞片状镀层迁移,如图4(a)所示,这说明纯银镀层主要发生了黏着磨损。纯银镀层还出现了许多微裂纹及铜基体裸露现象,如图4(b)所示,这说明其疲劳磨损很严重。纯银/银石墨复合镀层出现了因大量层片状镀层迁移和擦伤而产生的犁沟,和因黏着剥落而出现的大凹坑,如图4(c)所示,这说明纯银/银石墨复合镀层主要发生了显著的黏着磨损。摩擦磨损后的纯银/银石墨复合镀层没有出现铜基体露出现象,这说明纯银/银石墨复合镀层的耐磨性能优于纯银镀层的。对摩擦磨损后纯银镀层的磨痕处进行线扫描,结果见图5。线扫描结果表明,磨痕处有铜元素存在,这说明纯银镀层被磨穿,露出了铜基体。

2.3 耐蚀性

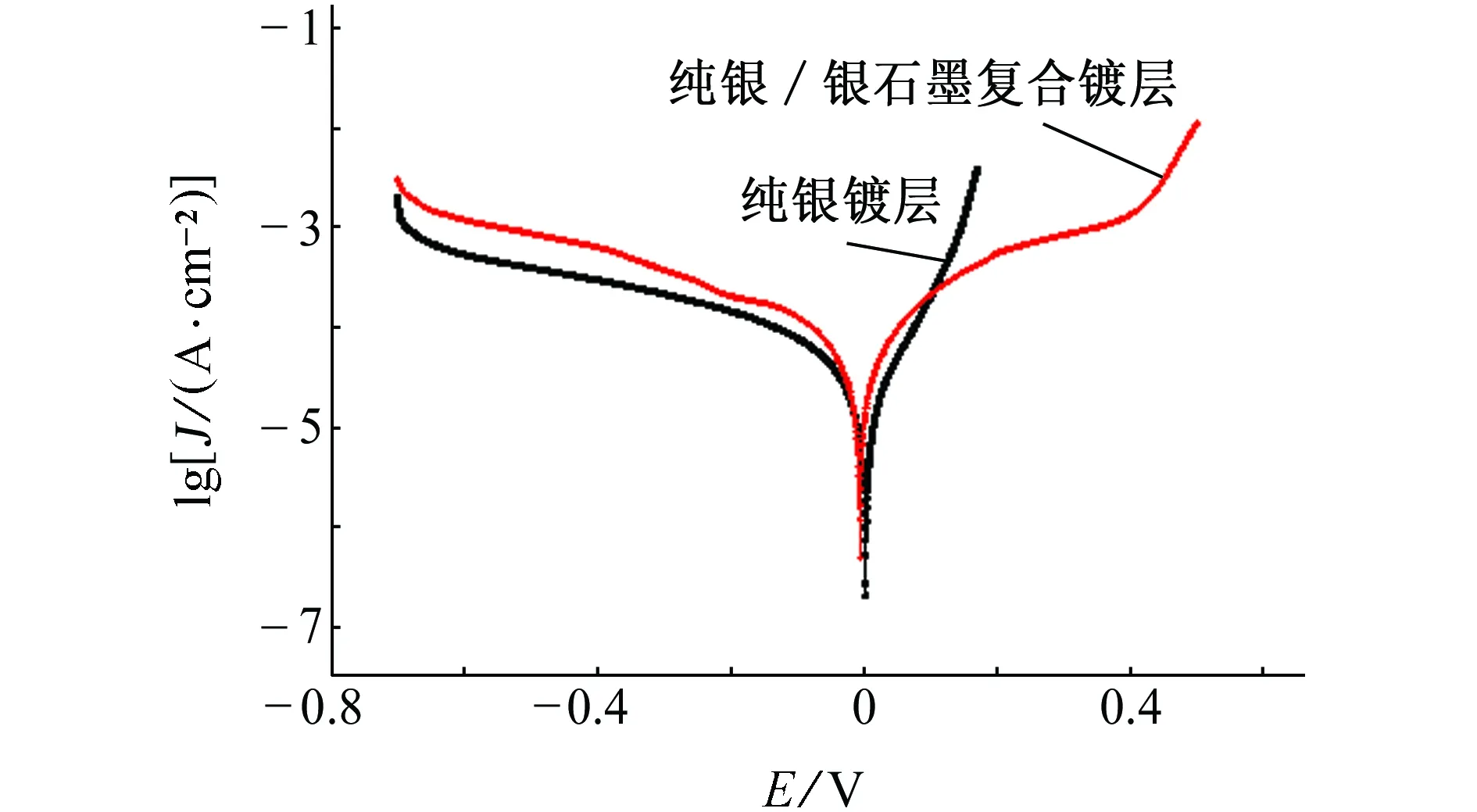

图6为纯银镀层和纯银/银石墨复合镀层的极化曲线,使用Nova软件对镀层的极化曲线进行拟合,结果如表2所示。从表2中可以看出:纯银镀层的自腐蚀电位为-1.3×10-3V,相对纯银/银石墨复合镀层的自腐蚀电位提高了3.8×10-3V,而纯银镀层的自腐蚀电流密度相对纯银/银石墨复合镀层的降低了约1.081×10-5A/cm2。由此可见,纯银/银石墨复合镀层相对纯银镀层的耐蚀性有所下降。复合镀层耐蚀性下降的主要原因是石墨的加入。一方面,石墨的加入使镀层的致密性下降,电解质溶液可以更充分地与镀层接触;另一方面,石墨的加入使镀层在溶液中形成原电池系统,发生电化学腐蚀。

(a) 纯银镀层,高倍(b) 纯银镀层,低倍 (c) 纯银/银石墨复合镀层,高倍 (d) 纯银/银石墨复合镀层,低倍图4 纯银镀层和纯银/银石墨复合镀层的摩擦磨损形貌Fig. 4 Wear and friction morphology of pure silver coating (a, b) and pure silver/silver-graphite composite coating (c,d) at low and high magnifications

图5 纯银镀层摩擦磨损后磨痕处的线扫描能谱图Fig. 5 Line scanning spectrum diagram of the wear scar of pure silver coating after grinding

图6 纯银镀层和纯银/银石墨复合镀层的极化曲线Fig. 6 Polarization curves of the pure silver coating and pure silver/silver-graphite composite coating

镀层Ecorr/VJcorr/(A·cm-2)纯银镀层-1.3×10-38.044×10-6纯银/银石墨复合镀层-5.1×10-31.885×10-5

2.4 热导率

图7为不同试样热导率随温度变化的曲线。从图7中可以看出:随温度的升高,纯银镀层和铜基体的热导率先小幅度升高,而后下降,纯银/银石墨复合镀层的热导率先升高再下降最后又升高;在200 ℃以下三种材料的热导率从大到小顺序依次为纯银/银石墨复合镀层、纯银镀层和铜基体。纯银镀层的热导率高于铜基体的主要原因是纯银的热导率优于无氧铜,并且镀层与铜基体的界面结合良好,从而使镀层与铜基体的界面热阻大大降低。纯银/银石墨复合镀层的热导率最高。其原因一方面是纯银的热导率优于无氧铜以及界面结合良好导致界面热阻的降低;另一方面是鳞片石墨的沿层面热导率非常高。在常温下,鳞片石墨沿层面的热导率可高达500 W·m-1·k-1,而且在300 K时经过高温应力退火热解后,石墨沿层面热导率达到1 840 W·m-1·

图7 不同试样热导率随温度变化的曲线Fig. 7 Curves of thermal conductivity with temperature for different samples

k-1,因此鳞片石墨的加入使复合镀层的热导率明显提高[12]。在高压隔离开关分断时,要求触头具有良好的抗电弧烧蚀性,因此纯银/银石墨复合镀层热导率的提高,有助于提高高压隔离开关触头的抗电弧烧蚀性[13]。

2.5 电阻率

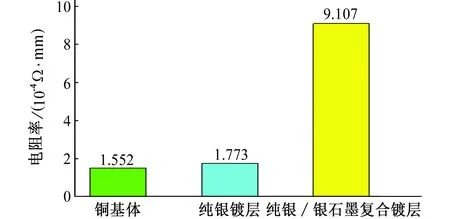

从图8中可以看到:铜基体的电阻率为1.5×10-4Ω·mm,其导电性最好。然而高压隔离开关长期暴露在大气中运行,如果铜基体作为电接触材料很容易被氧化,生成的氧化铜的电阻率[14]为5.0×1011Ω·mm,从而大大降低电接触材料的导电性。由于纯银的抗氧化能力比铜的好,且氧化银的电阻率[15]为1.0×10-1Ω·mm,其导电性远比氧化铜的好。目前大多数高压隔离电接触材料依然选择铜基体镀银层,但镀银层的耐磨性、抗硫性以及导热性直接影响镀层的寿命,因此开发出了纯银/银石墨复合镀层。纯银/银石墨复合镀层的电阻率虽然高于铜基体和纯银镀层的,却依然在同一个数量级别,然而纯银/银石墨复合镀层的耐磨性和热导率明显优于纯银镀层的,显著延长了镀层的寿命。

图8 不同试样的电阻率Fig. 8 Resistivity of different samples

3 结论

(1) 弯曲和热震试验结果表明,在KI体系下制备的纯银镀层和纯银/银石墨复合镀层与铜基体的结合力均达到GB/T 5270-2005标准要求。

(2) 摩擦磨损试验结果以及极化曲线、电阻率、热导率测试结果表明,纯银镀层的耐蚀性和导电性都优于纯银/银石墨复合镀层的,但纯银/银石墨复合镀层的热导率和耐磨性明显优于纯银镀层的。

参考文献:

[1] ROLDAN J L,PATER R,POIRIER S,et al. Development of non-intrusive monitoring for reactive switching of high voltage circuit breaker[J]. Electrical Power and Energy Systems,2014,61:219-228.

[2] 陈川,卢春民,稂耘,等. 户外高压隔离开关用银石墨复合镀层的耐蚀性和抗硫性能[J]. 腐蚀与防护,2016,37(6):490-516.

[3] 陈宜斌,陈川,王宝凤,等. 搅拌速度对银石墨复合电沉积层耐蚀和耐磨性能的影响[J]. 腐蚀与防护,2016,37(11):450-456.

[4] 徐金来,赵国鹏,胡耀红. 无氰电镀工艺研究与应用现状及建议[J]. 电镀与涂饰,2012,10(31):48-51.

[5] 肖文涛. 银镀层及银基复合镀层的制备与表征[D]. 天津:天津大学,2009:1-17.

[6] REN F Z,YIN L T,WANG S S,et al. Cyanide-free silver electroplating process in thiosulfate bath and microstructure analysis of Ag coatings[J]. Transactions of Nonferrous Metals Society of China,2013,23(12):3822-3828.

[7] 周永璋,丁毅,陈步荣. 丁二酰亚胺无氰镀银工艺[J]. 表面技术,2003,32(4):51-52.

[8] 杜朝军,刘建连,喻国敏. 以DMDMH为配位剂的无氰镀银工艺[J]. 电镀与涂饰,2010,29(5):23-25.

[9] 张庆,成旦红,郭国才,等. 无氰镀银技术发展及研究现状[J]. 电镀与精饰,2007,29(5):12-16.

[10] 单颖会. 无氰镀银添加剂的研究[D]. 辽宁:沈阳工业大学,2008:1-59.

[11] 王丽丽. 无氰电沉积Ag-C合金[D]. 辽宁:沈阳工业大学,2012:1-53.

[12] 黄启震. 中国冶金百科全书·炭素材料[M]. 北京:冶金工业出版社,2004:359-366.

[13] 堵永国,龙雁,张家春. 电接触材料的热导率[J]. 电工合金,1996(2):15-21.

[14] 王兴昌,沈镜明. 变配电设备检修手册[M]. 南京:江苏科学技术出版社,1988:39-41.

[15] 白娅玲,刘辉,章杰,等. 银基触点硫化失效分析及改进措施[J]. 电工材料,2011(1):20-23.