烧结温度对Nb2O5-x靶材性能的影响*

彭 能, 唐仁衡,高 远,张四奇,肖世文

1.广东省稀有金属研究所,广东省稀土开发及应用重点实验室,广东 广州510650;2.广州市尤特新材料有限公司,广东 广州 510880

随着社会经济的飞速发展,人们对于各类新兴产品如平板电脑、智能手机、太阳能电池、节能玻璃等的需求越来越大,而透明导电薄膜(TCO)作为这些产品的一个主要零部件,其需求也愈发增加.ITO透明导电薄膜具有透明性好(透光率大于90%)、电阻率较低(10-4数量级)、良好的机械强度和化学稳定性、高的红外反射率、易蚀刻、技术较成熟等优点[1-3].但因铟资源稀缺、价格昂贵,寻找其替代产品成为当前研究的一大热点.

Nb2O5-x作为一种新型的TCO薄膜材料,具有较好的透光率(透光率大于85%)、优良的导电性和化学稳定性以及原料来源相对铟较为丰富、对环境污染少等特点[4].采用 Nb2O5-x比采用Nb2O5作为靶材镀Nb2O5薄膜具有更大的优势.(1)沉积速率高:用Nb2O5-x作靶材能将沉积速率提高近一个数量级,所得薄膜的折射率几乎相同.Ohsaki H等[5-6]提出有效沉积速率随着靶材表面金属性的增强而提高.Nb2O5-x比Nb2O5具有更强的金属性,可达到较高的溅射速率,同时又克服了用Nb靶材时不稳定的问题.例如 Tachibana Y[7]用Ar预轰击TiO2靶材,使其表面失去部分氧,呈现 TiO2-x状态,溅射时可达到较高的溅射速率.(2)对基体损坏少:Ohsaki H等[5-6]在分析Nb和Nb2O5-x的溅射机制时指出,前者Nb2O5薄膜中的氧来源于O-离子,动能高,冲击力强易对基体造成损坏;而后者Nb2O5薄膜中的氧主要来源于电中性的含氧物质,动能低,冲击力弱,几乎不对基体造成损坏.从保护基体的角度出发,用Nb2O5-x作靶材更适宜.(3)操作过程简便:用Nb和Nb2O5作靶材溅射速率低,虽然通过控制靶材表面状态和测定等离子体浓度等方法可以提高溅射速率,但是这些技术需要特殊的仪器,如特殊的电极、电源或反馈系统.而以Nb2O5-x为靶材,不需要这些特殊的方法即可达到较高的溅射速率.从操作流程来讲,以Nb2O5-x为靶材更简便实用.Nadel S J等[8]提出,为了解决反应溅射所需的复杂过程控制技术,可采用导电的“非化学计量”氧化物,从而达到高溅射速率.

目前,我国以Nb2O5-x为靶材镀膜来达到高沉积速率的可行性仅在实验室得到证实,工业中还未实现大规模的使用,主要原因之一是目前制备工艺存在: Nb2O5-x靶材电阻率较高、x值不易控制、批次之间稳定性太差等问题.目前制备Nb2O5-x靶材的主要方法有烧结法和等离子喷射沉积两种工艺.本实验采用烧结法制备Nb2O5-x靶材,主要研究烧结温度对Nb2O5-x性能的影响,以获得最佳的生产工艺.

1 实验部分

1.1 试 料

Nb2O5(从化钽铌厂,4N);成型剂聚乙二醇(市售,分析纯 )

1.2 试验方法

将100 g Nb2O5和10 g聚乙二醇混合,然后加入370 g去离子水,高速搅拌30 min,所得悬浮液置于行星式球磨机内,球磨24 h,球料比为5∶1,转速为600 r/min.将得到的浆料置于真空干燥箱内,在80 ℃干燥24 h,然后研磨1 h.称取以上产品3 g注入模具内,在5 t压力机上压制成型,制成直径15 mm圆形胚体,然后分别在900,1050,1100,1200,1300 ℃真空烧结炉中保温3 h,随炉冷却至室温,即得到所需的靶材.

2 试验结果与分析

2.1 烧结温度对靶材脱氧量的影响

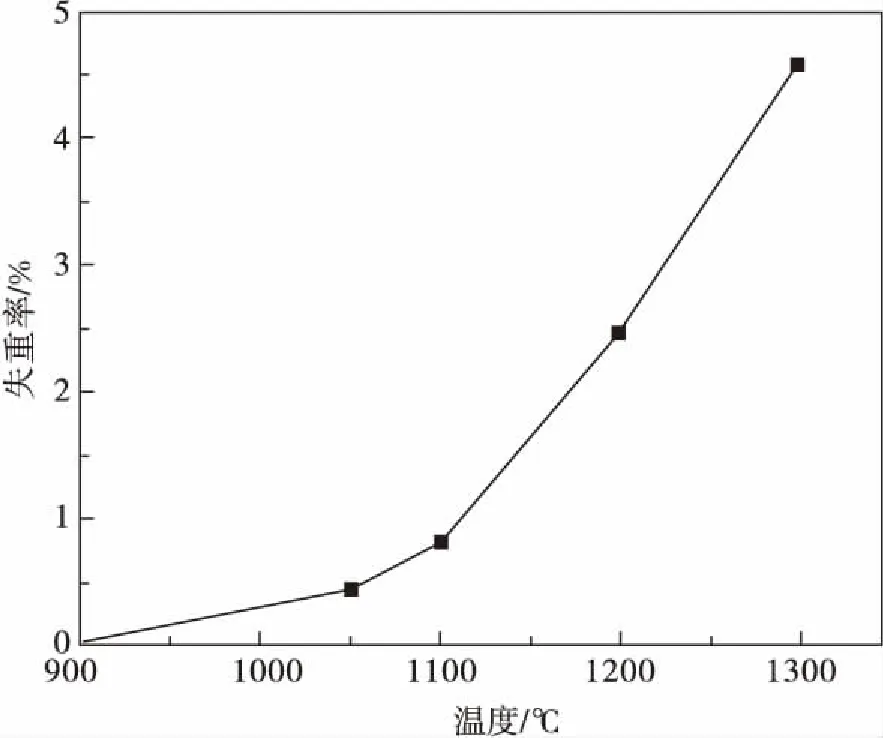

将烧结后的靶材胚体放在非真空的马弗炉中,在一定温度下保温2 h,使其又重新氧化成Nb2O5,计算胚体氧化前后的质量变化,由此可得出靶材胚体在各烧结温度下的失重率(脱氧率),试验结果如图1所示.

图1 靶材失重率与烧结温度的变化曲线Fig.1 The weight loss vs sintering temperature

由图1可看出,当烧结温度为900 ℃时,靶材胚体的失重率为0.随着烧结温度升高,靶材胚体的失重率呈上升趋势.当烧结温度为1200 ℃时,靶材失重率为2.47%,此时Nb2O5-x中的x通过计算为0.41,靶材的化学式为Nb2O4.59;当烧结温度为1300 ℃时,靶材失重率为4.59%,此时Nb2O5-x中的x值为0.76,靶材的化学式为Nb2O4.24.这是因为在高温高真空的条件下Nb—O键断裂,使Nb2O5中的氧原子从胚体中逸出,随着温度的继续升高, Nb—O键断裂速度加剧,使Nb2O5逐步向NbO2转变.

由此说明,随着温度升高,靶材的化学式从Nb2O5向NbO2转变,呈现出一种非化学计量比Nb2O5-x的分子式结构.

2.2 烧结温度对靶材电阻率的影响

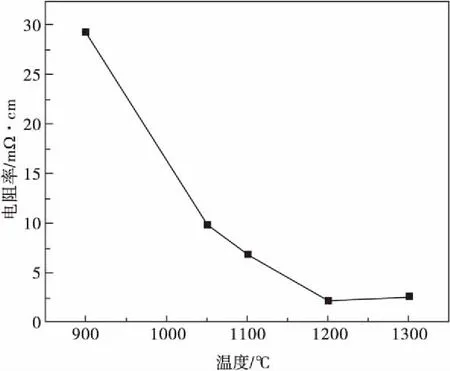

图2 靶材电阻率与烧结温度的变化曲线Fig.2 The resistivity vs sintering temperature

烧结温度对靶材电阻率的影响如图2所示.由图2可看出,随烧结温度升高,靶材的电阻率急剧下降.当烧结温度为900 ℃时,靶材的电阻率为29.4 mΩ·cm.当烧结温度为1200 ℃时,靶材的电阻率达到最低值2.32 mΩ·cm.当温度继续升高时,靶材的电阻率出现小幅度上升.其原因可能是:随温度升高,增加了原子的扩散动力,固溶更加完全,固溶的Nb2O5内离子的极性比较强.因电荷不能自由移动,使其不能导电,而随着氧原子不断逸出,在晶格中产生氧空位,氧空位带正电荷,束缚着以低价态形式存在的金属上的电子,使Nb2O5-x具有“n型半导体的性质”,具有一定的导电性.当烧结温度超过1200 ℃后继续升高温度,x值将继续增大,Nb2O5-x逐步向NbO2转变,氧空位的数量逐步减少,因此导电性也随着下降.

2.3 烧结温度对靶材致密度的影响

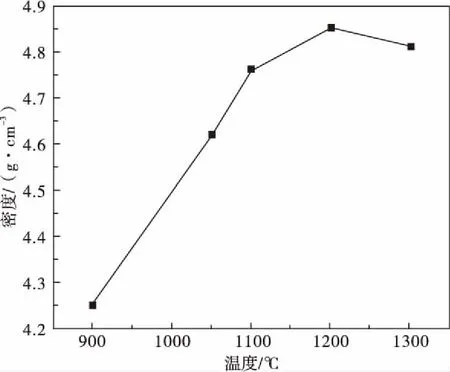

采用阿基米德排水法测试各烧结温度下靶材的密度.烧结温度对靶材密度影响的试验结果如图3所示.从图3可看出,随温度升高,靶材的密度提高.在烧结温度900 ~1100 ℃范围内,靶材的密度提高幅度较大.当烧结温度为1200 ℃时,靶材最致密,此时密度为4.85 g/cm3.随着温度继续升高,靶材的密度出现略微下降.产生这一现象的主要原因是:随着温度升高,靶材内颗粒间的空隙逐步减少,同时靶材的晶粒也逐步长大.当烧结温度低于1200 ℃时,靶材内颗粒间的空隙减少占主要因素,导致靶材密度提高.当烧结温度高于1200 ℃后,靶材的颗粒空隙已经很少了,此时靶材内晶粒的长大占主要因素,使靶材出现一定的体积膨胀,导致其致密度轻微下降.

图3 靶材密度与烧结温度的变化曲线Fig.3 The density vs sintering temperature

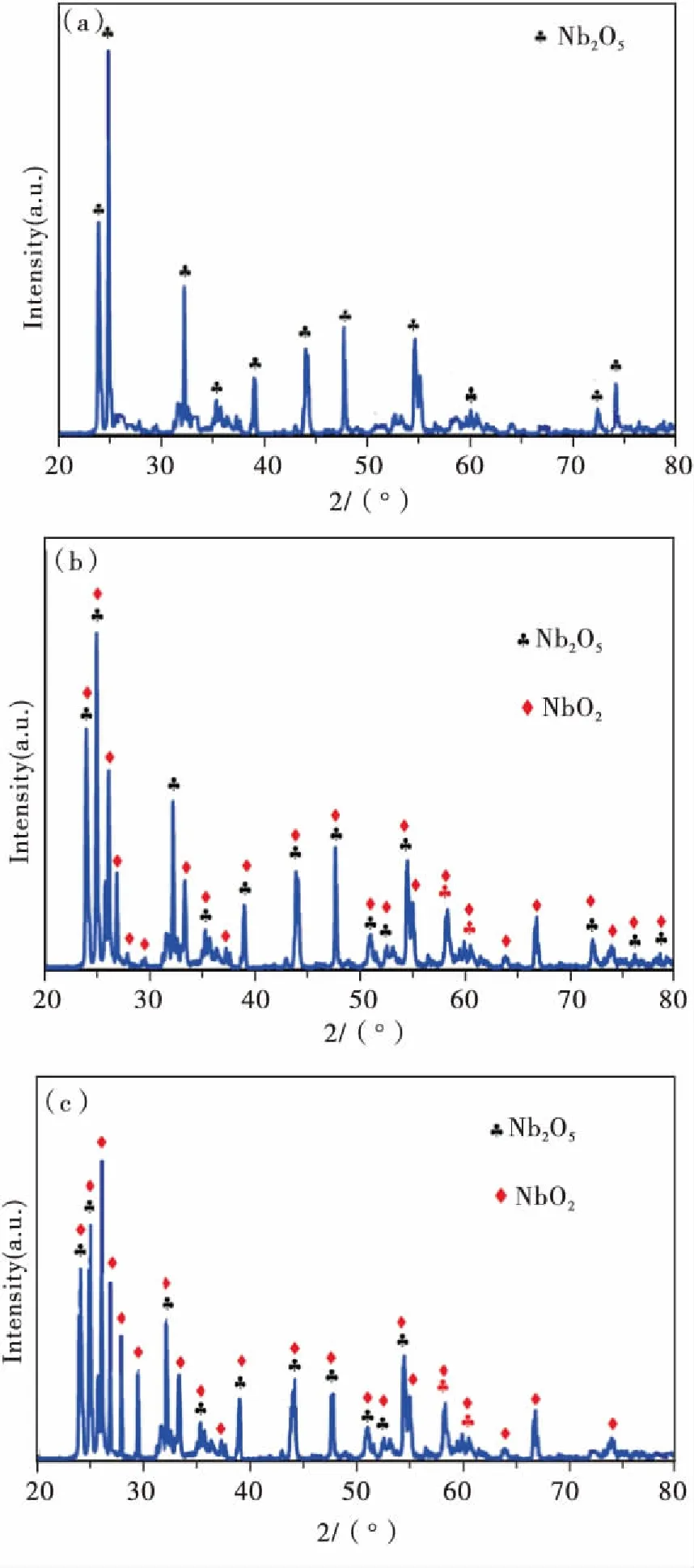

图4 不同温度下烧结靶材的XRD图谱(a)900 ℃;(b) 1200 ℃;(c) 1300 ℃Fig.4 The XRD spectrum of target vs sintering temperature

2.4 烧结温度对靶材相结构的影响

图4为靶材在烧结温度900,1200,1300 ℃下的XRD图谱.由图4(a)可看出,在烧结温度为900 ℃时,靶材的相结构为纯的Nb2O5相;当烧结温度为1200 ℃时,图4(b)显示靶材的相结构由Nb2O5相、NbO2两相组成,出现了NbO2相.当温度继续升高,NbO2相增加,Nb2O5相减少.当烧结温度为1300 ℃时,图4(c)显示靶材相结构中有Nb2O5相、NbO2两相,但NbO2相明显比1200 ℃时多,这说明随着烧结温度升高,靶材的相结构由Nb2O5向NbO2转变.随着温度升高,靶材中的氧原子不断逸出,晶格中产生的氧空位随之增加;同时颗粒间的空隙不断变小,靶材的电阻率下降,密度不断提高.这种趋势在烧结温度为1200 ℃时达到峰值,此时靶材的相结构由Nb2O5和NbO2两相组成.当烧结温度继续升高,靶材相结构继续向NbO2转变,从而使靶材中的氧空位随之减少.同时,当烧结温度高于1200 ℃后,靶材的颗粒间空隙已经很少了,此时靶材内晶粒的长大占主要因素,使靶材出现一定的体积膨胀.因此,当烧结温度高于1200 ℃后继续升高温度,靶材的电阻率出现小幅度提高,密度出现轻微下降.

3 结 论

随烧结温度升高,靶材的失重率提高,电阻率先降后升,密度先升后降.随烧结温度继续升高,靶材的氧原子不断逸出,靶材的相结构由Nb2O5逐步向NbO2转变.控制靶材的真空烧结温度,可以控制靶材的脱氧量,从而制备出综合性能优良的Nb2O5-x靶材.在真空烧结温度为1200 ℃时,靶材的非化学计量比为Nb2O4.59,此时其性能指标最佳:电阻率2.32 mΩ·cm、密度4.85 g/cm3、失重率2.47%.

参考文献:

[1] 李晓杰,张越举.爆炸压实烧结ITO陶瓷靶材的实验研究[J]. 稀有金属材料与工程,2005,34 (3):417-420.

[2] 扈百直.ITO靶材热等静压致密化工艺与理论[D].长沙:中南大学,2000.

[3] 席著有,许启明,赵鹏.ITO薄膜特性及发展方向[J].西安建筑大学报:自然科学版,2004,3(1):109-112.

[4] ZHAO Xiequn.Advances in transparent conducting thin films[J].Electronic Component and Marerials,2000 (1):40-41.

[5] OHSAKI H,TACHIBANA Y,SHIMIZU J.High-desposition of SiO2by modulated DC reactive sputtering in the transition mode without a feed-back system[J].Thin Solid Film,1996,281-282:213.

[6] OHSAKI H.DC reactive sputtering of electro-conductive transparent tin suboxide using a Sn-O2/Ar system[J]. Thin Solid Film,1996,281-282:223.

[7] TACHIBANA Y,OHSAKI H,HAYASHI A.TiO2-xsputter for high rate deposition of TiO2[J].Vacuum,2000, 59:836.

[8] NADEL S J,GREENE P.Strategies for high rate reactive sputtering[J].Thin Solid Films,2001,39:174.