盐酸工况用加压湿法冶金特种开关阀门的研制

范培育,王 伟,张 锋

1.神华准能集团有限责任公司,内蒙古 鄂尔多斯 010300;2.西安航天远征流体控制股份有限公司,陕西 西安 710100

加压湿法冶金技术是现代湿法冶金领域新兴的短流程强化冶金技术,是现代湿法冶金技术发展的重要方向,已较为广泛的应用于铝、铀、铜、锌、镍、钴、钨、锰、钼、钒、铀、钽、金、银、铂、钯等多种贵金属提取及材料制备等方面,并且应用领域还在不断地扩展.

在加压湿法冶金工艺系统中用于进料、排料、排气、给料泵切断、蒸汽切断、高压预热器的开关阀是非常重要的管道设备.一种新型盐酸法提取氧化铝工艺系统中需使用大量阀门,用来对酸性流体介质进行控制.由于酸性流体介质中含有大量的氯离子、三价铁离子及固体微粒,而且介质温度最高达160 ℃,因此要求与介质接触的阀门材料应具有耐高温、耐盐酸腐蚀和抗冲刷能力.针对该新型酸法提取工艺,展开了该工况用开关阀的研制,目前已经完成适用于120~160 ℃温度的DN150开关型特种阀门样机试制及现场考核,并通过项目验收.

1 工作原理及主要技术性能指标

针对新型酸法提取工艺的特性开展了特种阀的研制,并且对该特种阀门的结构设计方案进行优化,同时进行样件的加工生产、性能测试,以及中试装置考核使用等研制工作.

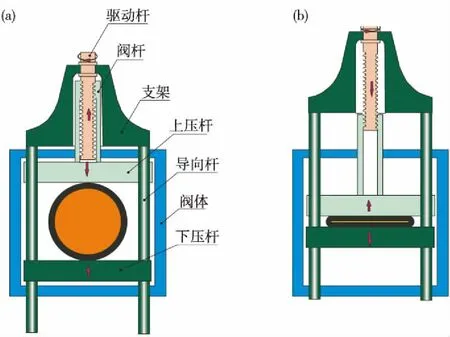

项目研制的特种阀门采用了特种夹管阀结构,该阀门内唯一与介质接触的是橡胶套管,其在外力作用下发生挠性变形被夹扁而贴合[1-2],从而将流体截断达到密封作用.图1为特种夹管阀的示意图.

研制的特种夹管阀适用于酸性矿浆介质,该介质中氯离子浓度为14%~25%、三价铁离子浓度不大于5%,固体含量为200~250 g/L、平均粒度约为5~8 μm,盐酸浓度不大于10%,介质的粘度为5 cP、密度为1400 kg/m3、温度为120~160 ℃.阀门为全通径夹管阀(公称通径DN150),最大允许工作压力为1.0 MPa,连接方式为法兰(法兰按公称通径DN提高一级),公称压力PN16,密封形式为全平面FF(标准HG20592-2009),全关时阀座泄漏量等级按GB/T 13927-2008的A级(在试验压力持续时间内无可见泄漏).

图1 特种夹管阀示意图(a)全开;(b)全关Fig.1 Schematic diagram of special pinch valve (a) fully open;(b) fully closed

2 方案设计

2.1 驱动方案

夹管阀属于升降式阀门,该结构适用于手动和电动驱动.双动压杆式夹管阀有上、下压杆,它们相对方向升降移动,在套管中心处关闭密封.图2为夹管阀单螺纹驱动结构示意图.驱动杆通过型面联接与阀杆连接,阀杆与上压杆采用可旋转连接,阀杆与螺纹杆由梯形螺纹连接,螺纹杆与套筒杆和下压杆固连,套筒杆可在导向杆中滑动.当夹管阀由全开转向全关时,驱动杆顺时针旋转,通过型面联接驱动阀杆旋转,在梯形螺纹作用下螺纹杆、套筒杆和下压杆向上移动,同时阀杆和上压杆向下移动,从而实现上、下压杆在套管中心处夹紧.

图2 单螺纹间接式驱动结构示意图(a)全开;(b)全关Fig.2 Schematic diagram of single screw indirect drive structure (a) fully open;(b) fully closed

2.2 结构方案

夹管阀采用单螺纹驱动结构,使用手动或电动执行器驱动,其三维模型及结构如图3所示.当阀门关闭时,电动执行器顺时针旋转,利用平键带动驱动杆旋转,驱动杆通过梯形螺纹驱动阀杆,从而使上压杆克服套管的液压力等阻力向下移动.同时阀杆对驱动杆有向上的推力,该力与上压杆克服的阻力大小相等[3-4],驱动杆通过推力轴承将该推力传递到支架、导向杆,从而使下压杆向上移动.上、下压杆相对运动挤压套管至限位筒,此时上、下压杆为刚性接触[5],推力轴承极大地减小了推力产生的阻止阀杆旋转的扭矩.支架与导向杆通过螺母压紧并紧固联接,导向杆与下压杆通过螺母压紧固联.

图3 DN150特种阀门结构(a)三维模型;(b)结构图Fig.3 DN150 special valve structure (a)three-dimensional model;(b) structural diagram

2.2.1 套管结构

套筒的结构如图4所示.套管采用最简单的直通结构,两端设有法兰结构,内孔为全通径,法兰尺寸与阀体的法兰尺寸一致.当阀门安装后,阀体法兰与管道法兰将套管法兰夹紧,套管材质为橡胶,可对法兰起到密封作用,而不需要额外的密封圈,同时又可以固定套管两端,以克服夹管阀关闭时上、下压杆对其的拉力.为了增加法兰对套管的夹紧力,可以在套管的法兰端部增加金属支撑环,支撑环可以固定法兰部分橡胶,防止套筒夹关闭时法兰变形过大,导致法兰密封失效.

图4 套管结构Fig.4 Casing pipe construction

套管采用特种缠绕工艺,用纤维缠绕夹布层,使夹布层成为一个整体,内外层包覆自主研发的抗腐蚀胶料.该套管具备长期耐高温、耐浓盐酸、耐高压的优异性能,并且稳定性高.套管制备工艺包括以下几个步骤:(1)将内层抗腐蚀胶料包覆在模芯上,再采用设备缠绕两层涤纶纤维,然后包覆外层抗腐蚀胶料,定型套管毛坯;(2)将定型的套管毛坯用平板硫化机模压,进行一段硫化;(3)将一段硫化的制品取出,放入烘箱中进行二段硫化.

2.2.2 密封体方案设计

密封体是指套管与上下阀体之间的空间,该空间与外界是密封的,其密封主要包括上阀体与下阀体之间的密封,上下阀体法兰与套管法兰之间的密封,上、下阀体与套管三者之间的交界处密封.

上阀体与下阀体之间的密封为平面密封,采用密封圈密封(图5(a)),上、下阀体之间的密封圈分为两段.上下阀体法兰与套管法兰之间的密封为平面密封,因为套管本身是橡胶,所以在法兰压紧后,上下阀体法兰与套管法兰之间就会实现密封.上、下阀体与套管三者之间的交界处由密封圈很难实现整圈密封,所以该处密封由三个零件安装形成,交界处的密封结构如图5(b)所示,即图5(a)中视图放大部分.从图5(b)可见,上下阀体的密封圈沿沟槽向外折弯,使密封圈位于三者交界的沟槽内.沟槽横截面要略小于密封圈横截面,在法兰拧紧后通过套管法兰面压紧密封圈,使密封圈沿轴向变形,填实沟槽.为了保证密封圈充分填实沟槽,在沟槽内需涂密封胶.

图5 密封体密封结构示意图(a)密封结构;(b)局部放大图Fig.5 Schematic diagram of sealing structure of sealing body (a) sealing structure;(b) a partially enlarged view

2.2.3 腐蚀速率控制方案

金属中只有哈氏合金B、锆合金及钽合金在一定程度上可以耐受高温及盐酸,但这几种材料的价格昂贵且生产成本很高.大部分的非金属可耐任何浓度及沸点下的盐酸,所以解决密封体中零件腐蚀速率的问题主要从三个方向入手:(1)与介质接触但没有相对运动或配合要求较高的零件如阀体,可采用非金属喷涂,从而实现防腐的目的;(2)有相对运动或配合要求不高的零件如阀杆、导向杆、轴套座和转接块等,可选用合适的金属材料或进行表面处理,以控制金属材料的腐蚀速率;(3)从结构方面进行设计,以控制密封体密封失效的速率.

阀体尺寸较大且结构复杂,拟采用铸造成型的方法,材料选用比较经济的碳钢,虽然碳钢完全不耐任何浓度的盐酸腐蚀,考虑到阀体零件没有相对运动,配合面均为平面配合,所以可以采用非金属喷涂技术进行防腐,目前能采用的喷涂主要有喷涂陶瓷、喷涂氟塑料及涂漆酚防腐涂料[6].陶瓷能耐任何温度及浓度的盐酸,但陶瓷喷涂对阀体表面要求较高、不能受压,而且成本较高,所以暂不采用;氟塑料能耐任何浓度和沸点下的盐酸[7],并且现有氟塑料的喷涂技术比较成熟,成本较低;漆酚防腐涂料是优良的耐盐酸涂料,坚牢耐久,能应用到金属表面.为了获得比较优化的方案,采用喷涂氟塑料和涂漆酚防腐涂料两种方法进行阀体内表面处理研究.试验结果表明:喷涂氟塑料(F46)的厚度较薄,在边缘处F46膜易破损而失去保护能力,同时未破损的部分也出现了大量的渗透性的点蚀现象;而涂漆酚防腐涂料的试棒,整体完好几乎没有腐蚀.基于试验,阀体的表面防腐选用涂漆酚防腐涂料.

导向杆和阀杆与轴套座的滑动密封设置为两道O形圈密封,这样滑动密封至少可以提高一倍的有效密封时间.轴套座和转换块与阀体之间为轴向O形圈密封,其周边的平面贴合处有阀体上的非金属涂层,可以起到一定的密封作用,同样可以提高此处O形圈密封的有效密封时间.

2.2.4 防尘结构

由于导向杆和阀杆的部分段暴露在外面,容易受外界粉尘的污染,从而影响导向杆的阀杆密封,所以对暴露在外的导向部分应采取防护措施.

导向杆在下阀体伸出的一段可以采用图6所示结构,使其与导向结构合为一体,防护螺母不仅起到防尘作用,而且可以保护导向杆免受撞击、划伤等机械损伤.

图6 防护结构Fig.6 Protective structure

3 试验验证

3.1 驱动力计算

夹管阀在关闭状态需要克服的阻力FΣ最大,包括套管中的液压力F1、套管变形力F2及关闭密封力F3.由于套管在关闭状态受力复杂,只能运用ANSYS软件来计算套管中的液压力F1和套管变形力F2之和力F12.图7为套管受力分析图.通过对图7套管的受力分析,进行了电动执行器的选型,并在实际工作中得到验证.

图7 套管受力分析Fig.7 Casing pipe stress analysis

3.2 验 证

研制试验包括耐压强度试验、密封试验、密封体耐盐酸试验、耐磨损模拟试验及高温动作试验等.

耐压强度试验是在夹管阀装配前完成的,其包括套管的耐压试验和夹管阀密封体的耐压试验.试验压力为2.4 MPa,时间不少于5 min,试验介质为水,试验期间不应有可见的渗漏.

密封体密封试验在夹管阀装配后进行.第一阶段,在夹管阀处于全开状态下给套管和密封体通气,气体压为1.6 MPa,时间不少于5 min,试验期间夹管阀各密封处不应有可见的泄漏;第二阶段,保持压力不变,夹管阀动作二次,在这个过程中不应出现任何可见的渗漏.内密封试验是在夹管阀处于全关状态下进行的,入口水压为1.6 MPa,出口通大气,从出口测量泄漏量.

选择一台DN150夹管阀进行密封体耐盐酸试验.夹管阀安装破损套管并使之处于打开状态,注满浓度为30%的盐酸和矿物灰的混合物,不加压,将试验阀置于保护装置内,常温下保持5天, 随后进行密封体密封试验.

选择一台DN150夹管阀进行耐磨损模拟试验.将夹管阀安装在试验系统中,试验介质为矿物灰与水的混合物,根据系统的能力调整DN150的开度,使截流处的流速与实际工况接近.

选取一台DN150夹管阀进行高温动作试验.夹管阀通1.6 MPa水压,将整个夹管阀置于盛满硅油的容器中,硅油的温度为155~165 ℃,夹管阀通电动作,动作频率不大于2次/h,每台夹管阀动作次数为1000次,完成后进行密封试验.

通过上述一系列试验,所研制的适合加压酸法提取工艺用的特种阀门顺利通过验收,表明已掌握了适用于新型酸法工艺用120~160 ℃高温夹管阀的关键技术.

4 结 论

针对新型酸法提取氧化铝工艺的酸性流体介质特性和温度、压力的要求,开展了特种阀的研制.开展了夹管阀结构方案设计及优化、样件的加工生产和性能试验研究、套管的弹性材料配方和成型工艺研究,以及中试装置考核使用等研制工作.解决了新型酸法提取氧化铝工业系统用120~160 ℃高温夹管阀的关键技术,以及研制攻关获得的套管橡胶配方和成型工艺为后续解决一步酸溶法提取氧化铝工业化系统用各种规格和用途的控制阀门需求.

参考文献:

[1] 陈信疆.Pinch阀橡胶衬套损坏原因分析[J].热力发电,2003(4):63-64.

[2] 杨萌.胶管阀在催化剂生产装置中的应用[J].当代化工,2005(12):424-426.

[3] 沈阳阀门研究所.阀门设计[M].沈阳:化学工业出版社,1976:220-235.

[4] 通用机械研究所.阀门设计与计算[M].沈阳:机械工业出版社,1974:108-112.

[5] 陆培文,高凤琴.阀门设计计算手册[M].北京:中国标准出版社,2009.

[6] 陆培文.阀门设计手册[M].北京:机械工业出版社,2014.

[7] 陈丽.化学工程手册[M].北京:化学工业出版社,1989:10.

[8] 付平,常徳功.密封设计手册[M].北京:化学工业出版社,2004:256-259.