刹车盘类零件生产线的改进方案

周淑红,钱丹

(上海振华重工(集团)股份有限公司电气集团,上海 200120)

刹车盘、制动毂、制动缸等零件均为回转类零件,主要供应汽配市场,其作为一种关键性零件广泛应用于汽车行业的制动系统上,且刹车盘属于消耗产品,应用更换较为频繁。由于汽车品种多样化,造成此类零件的生产同样具有品种多样、型号单一、生产量小等特点,属于多品种小批量的生产方式。目前,国内的生产方式主要是卧式车床与立式加工中心的加工形式,此生产方式会造成生产效率低、转序频繁、精度保持性差等缺陷。由于此类零件具有机加工工艺相似,工序流程相同,所用机加设备相同等特点,因此,对此类零件的加工尺寸按区间进行分类后,可以采用此文中所阐述的新型生产方式,即由倒立车床、正倒立车床与其他辅机共同组成的全自动化生产线。

1 全自动化生产线设计

1.1 加工对象

文中阐述的新型加工形式的加工对象主要是刹车盘、制动毂、制动缸等盘类回转零件。此类零件具有外形相似、工艺相同、流程相似、设备相同等特点,极其适合组成生产线进行加工。现以其中一种零件刹车盘为例,阐述此全自动化生产线的生产形式。此生产线中的设备采用:倒立车床、正倒立车床、动平衡机及动力辊道输送设备等。其中,零件主要参数:外形尺寸:Φ256×38.3mm;材料:HT250,铸件;硬度:HB180-220;重量:约4.5kg;单边余量:2.5mm;产量:500万件/年;节拍要求:3.672秒。刹车盘的三维模型如下图1所示。

图1 零件三维模型

1.2 工艺难点及解决措施

(1)加工难点:刹车盘通风槽的上下两个端面,在余量去除时,极其容易产生不均匀的现象(即两个平面去除的薄厚不相同),这不仅缩短零件的使用寿命,还会给汽车的制动系统造成安全隐患,因此在加工时,尤其要注意这点,这也是刹车盘零件质量瓶颈点。如图2所示。

图2 通风槽

解决措施:采用V型卡爪来解决此问题。将卡爪的顶端设计为V字形状,卡盘夹紧通风槽外圆时,V型卡爪卡入通风槽的上下内壁之间,从而确定其位置,再进行加工,如图3所示。

图3 V型夹爪

(2)加工难点:刹车盘上下两面平行度要求高,传统加工形式不易达到要求,若上下两面平行度无法达到要求,则易产生使用时,受力不均等问题,对刹车盘的寿命产生较大的影响,如图4所示。

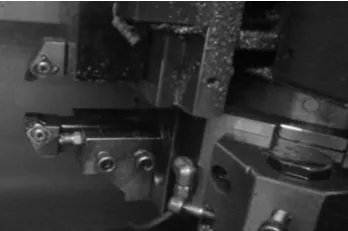

解决措施:由传统的加工方式,先车削一面,再车削另一面的分工步机加形式,改为现在的双车刀同时车削刹车盘的上下两端面,其平行度主要由双车刀自身的装配精度决定,极大的保证了零件的平行度合格率要求。如图5所示。

图4 刹车盘上下面

图5 双车刀

(3)加工难点:最后的精车工序时,工件预留的加工余量已基本全部去除,使得现在的刹车盘零件变为薄壁零件,在装夹时,要注意夹持力度和装夹方式,以避免在装夹过程中,零件产生变形。如图6所示。

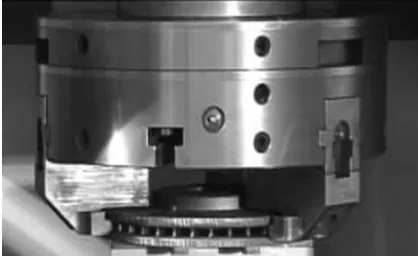

解决措施:夹紧卡盘采用6爪卡盘形式,防止其夹紧变形,如图7所示。

图6 刹车盘薄壁处

图7 六爪卡盘

1.3 工艺方案

根据零件的特点,并对现有零件的加工工艺进行优化与整合,确定零件的加工工艺、加工流程、加工设备等,使得生产线能够达到减少人工参与目的的同时,能够提高生产效率和零件的加工质量稳定性。此零件工艺流程简图如下图8所示,分为4道工序,其加工内容、加工设备、装夹位置、零件姿态等,如下所述。

第一序(OP10)加工内容:粗车刹车盘零件的外侧端面及外圆;加工设备:倒立车床;定位夹紧:倒立车床的六爪卡盘夹紧零件的通风槽外圆,并用大端面定位;零件姿态:呈倒立姿态。第二序(OP20)加工内容:粗车刹车盘零件的内侧端面及内圆,并钻削均布内侧的阶梯孔;加工设备:正倒立车床;定位夹紧:正倒立车床的六爪卡盘夹紧零件的阶梯小外圆,并用其端面定位;零件姿态:呈正立姿态。第三序(OP30)加工内容:双车刀同时精车刹车盘零件的内外两侧端面,然后钻头钻削其余孔;加工设备:正倒立车床;定位夹紧:正倒立车床的六爪卡盘内撑夹紧零件的内圆,并用其小圆内端面定位;零件姿态:呈倒立姿态。第四序(OP40)加工内容:对零件进行动平衡检测,若不合格则铣削去重;加工设备:动平衡机;定位夹紧:六爪卡盘内撑夹紧零件的内圆,并用其小圆内端面定位;零件姿态:呈倒立姿态。

图8 工艺流程简图

1.4 生产线组成

自动化流程。此生产线的自动化流程如图9所示,工件由上料工位上料,沿动力滚道输送线,进入第一工序倒立车床中,进行刹车盘外表面的粗车车削加工;车削完成后的工件流入动力滚道输送线中,进入第二工序正倒立车床中,进行刹车盘的其他所有加工;机加工完成后的工件再次流入动力滚道输送线中,进入第三工序动平衡测试/校正工位,并由机器人完成此工位的自动上下料动作;完成动平衡测试/校正的工件,流入滚道输送线中,最终至下料工位,此处人工完成下料工作。自动化生产线的各工序加工内容:OP10倒主轴从滚道上抓取工件;刀塔车削加工;倒主轴将工件放回滚道;OP20上刀塔自带机械手从滚道抓取工件放至正主轴卡盘;上刀塔车削加工;OP30倒主轴从正主轴抓取工件;下刀塔车削加工;倒主轴将工件放至滚道。

图9 自动化流程图

2 与传统生产方式的对比

现有企业传统生产刹车盘的方式为:卧式车床+立式加工中心,在这种形式中,卧式车床主要车削工件的内外圆及端面,立式加工中心主要完成工件的钻孔、攻丝等工序。这种生产方式不仅转序多,车床需反复装夹,加工效率低下;且经过多次转序,无法准确保证各基准相对位置的关系,使得工件的加工效率低,批量生产时,单件加工成本高,限制了产品的竞争力。文中提到的采用倒立车+正倒立车方式进行生产加工,具有以下几个明显的优势。

(1)单元自动化上下料,集约工序,提高效率的同时有效保证精度。

(2)整条生产线按全自动化线规划,设备间采用料道衔接,正倒立车后配置动平衡检测/校正设备。

(3)能大幅提高批量生产效率和精度。

3 结语

本文针对现有刹车盘类零件生产方式的诸多不足,设计了新的由倒立车、正倒立车、动平衡机与动力滚道设备等组成的全自动化生产线。此生产线不仅满足工业4.0对设备的要求,更符合智能制造2025对制造先进性的要求。将传统生产方式时的每台设备1人操作,集约为一条生产线1人操作,大量节约了人工;工艺安排更加合理,减少了加工节拍;优化了加工工艺和设备细节处理,提高了加工精度。此生产线已在山东荣城某公司投入使用,不仅将该公司的年产值增加了1.35倍,同时,将该公司的生产成本降低了0.82倍。该生产方式的设计,增强了该公司在市场上的竞争力,也有助于生产自动化程度的提高。

参考文献:

[1]现代使用机床设计手册编委会.现代使用机床设计手册[M].北京:机械工业出版社,2006.

[2]成大先.机械设计手册(最新第五版)[M].北京:化学工业出版社,2008.

[3]李培根.机械基础(中级) [M].北京:机械工业出版社,2006.