利用系统工程原理提高镀锌线产品质量

孙 宁

(唐山钢铁集团高强汽车板有限公司,河北 唐山 063000)

1 系统工程理论简述

系统思想源远流长,但作为一门科学的系统论,人们公认是美籍奥地利人、理论生物学家L.V.贝塔朗菲(L.Von.Bertalanffy)创立的。今天人们从各种角度上研究系统,对其下的定义不下几十种。一般系统论则把系统定义为:由若干要素以一定结构形式联结构成的具有某种功能的有机整体。

2 产品质量提高措施的制定与实施

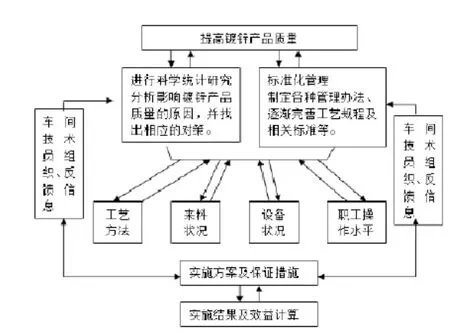

提高镀锌线的合格率,是一个非常复杂的课题。基于对系统工程管理的认识和理解,运用其管理思想,并结合镀锌线生产情况,制定提高镀锌生产线合格率控制系统结构图如下。

图1 镀锌线生产环节图

3 系统分析各工序的影响因素及控制

为提升档次无锌花镀锌板主要靠产品表面质量。据现有设备状况进行工艺优化和功能完善,形成了锌渣、锌灰、锌流纹等缺陷消除技术。通过以上工作,实现了带钢表面质量的提高稳定了产品力学性能,提高了冷轧镀锌产品的实物质量。

4 锌渣缺陷消除技术

(1)锌渣的成分。锌渣是热镀锌的副产品,形成于锌液中、由含Fe颗粒构成,对镀层质量产生破坏性作用。颗粒为Al-Fe-Zn(顶部锌渣,或者η-Fe2Al5-xZnx,主要产生于镀锌过程中)或者Zn-Fe(底部锌渣,或者δ-FeZn7,主要产生于镀锌合金化过程中)。

(2)锌渣的产生原因。降低锌渣产生的关键因素就是锌液的温度:锌液温度和Al含量都稳定。特别要注意的是,Al含量的突然增加将产生大量的顶部锌渣。

(3)引入有效铝和全铝的概念实现锌渣的控制。为了获得良好的表面和锌层粘附性能,逐步引入了全铝和有效铝的概念。全铝:全铝是指锌液中的全部铝含量,即锌液中的溶解铝以及所有金属间化合物中(锌渣)的铝之和,通过对锌液样品进行化学成分分析得到。有效铝:有效铝是指溶解到锌液中的Al,有效铝是形成所需镀层显微组织的决定性因素,不包括形成锌渣的金属间化合物中的Al,因为这部分Al无法和带钢中的Fe反应。

AlEFF保持在0.17%~0.19% ,只有有效铝保持在0.14%以上时,才可保证锌层粘附性。当有效铝低于0.14%时,将形成脆性的二元锌铁合金,破坏粘附性,而当有效铝为0.14%或更高时,镀锌化学反应将在0.15s内完成,这时将在钢带表面形成三元合金,含45% Al, 35% Fe, 和20%Zn(Fe2Al5-XZnX)。考虑到铝含量控制的重要性,取样位置就十分重要:尽可能靠近带钢、在锌液面以下大约0.5m。必须保证样品不受上层锌液的污染,因为上层的锌液中锌渣较多。加锌锭的方式也很重要,最好在锌锅后部远离带钢的位置,避免温度和Al含量的波动。

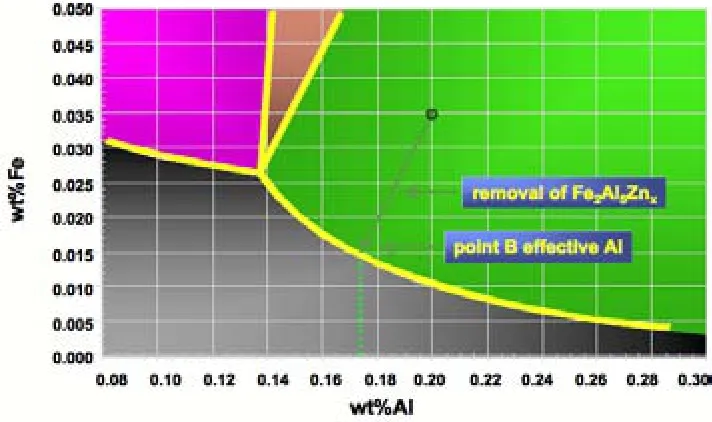

图2 通过Zn-Fe-Al相图确定有效铝

镀锌生产过程中(图1中的η + L相区),确定有效铝可通过:首先在取样温度下的相图基础上绘制锌液中Al、Fe成分图(实际是一个坐标点)。

它和Fe/Al溶解度曲线的交点,即为AlEFF值。

在图1的例子中通过0.20% Al/0.035%Fe点,作平行于η成分线的直线,与Fe/Al溶解度曲线的交点,该点的0.175%Al含量即为有效铝值。如果锌液温度保持在460℃±5,使用下面的公式足以得到足够近似的结果:

(1)AlEFF = AlTOT - 1.21 * Feleg

(2)Feleg = FeTOT - Fesol

目前通过函数公式的计算,较好的保证了锌液成分的稳定性,锌渣缺陷大大减少。

5 锌流纹缺陷消除技术

锌流纹缺陷主要体现为带钢经光整后表面并无明显纹迹,但锌流纹与板面存在一定色差,对带钢表面颜色有一定影响。

(1)形成机理研究。较多的锌液在气刀刮完后,在重力作用下从上往下流动,并很快凝固在表面,在空气和气刀风机吹出气流的作用下堆积形成波纹形成“锌流纹”。

(2)流纹形成的影响因素。①带钢抖动。此振动主要受来料的板型不良、上行冷却风机和锌锅中沉没辊、稳定辊、校正辊轴承的装配精度以及生产中磨损程度。②低速、厚锌层、低基板粗糙容易产生锌流纹。通常带钢运行的最大速度是由炉子的加热能力决定的。在炉子加热能力允许的前提下,提高带钢的运行速度可大大减轻锌流纹缺陷。③锌液成分铝的影响。由于铝与铁的亲合力强,锌液中的铝优先在钢基表面形成很致密的、薄且韧的Fe-Al金属间化合物,并牢固地附在钢基表面,起粘附镀层的作用。④锌液温度的影响。锌液温度升高,能增加带钢本身的热能,同时也加快了带钢出锌液后进入气刀前表面锌液的流动,减少锌流纹的形成。但锌液或带钢入锌锅温度过高都会导致Fe离子的增加,不仅锌液流动性变差且锌液表面锌渣量大无法生产高等级表面镀锌板。

(3)锌流纹缺陷的消除方法。①缩短气刀的距离,合适的气刀压力和气刀高度锌流纹越不易出现。在生产时,防止锌液反溅。气刀的高度在170mm左右,生产线的最好控制在120m/min。②调整锌液成分,锌液中的铝含量直接影响锌层的附着性,一般锌液中的铝含量一般控制在0.18%~0.22%,目标值按照0.20控制较好。

6 结语

通过以上技术研究产品表面质量大幅提高FB级品率达到97%,具备了生产一批高端牌号能力。随着系统工程工作不断深入人心,热轧热镀锌产品质量的逐步提高,增强了成本意识,对拓展市场、提高冷轧品牌的知名度有一定的促进作用,使冷轧产品,面对市场的波动,有了立于不败之地的资本。