07M n NiVDR钢制丙烯球罐延迟裂纹产生的原因及预防要点

刘思阳 徐同奎

(吉神化学工业股份有限公司 吉林 132021)

吉神化学工业股份有限公司年产30万吨环氧丙烷装置,是目前国内产能最大的环氧丙烷生产装置。2016年5月,在对装置内4台材质为07MnNiVDR的2000m3丙烯球罐(设备位号16T001A~D)进行首次检测时,发现A罐内部表面焊道上有一处长为25mm深度为4mm的裂纹,另外A/B/C/D四台球罐内部T字型焊缝表面出现的细小裂纹共有59处,公司立即组织球罐制造单位、监理单位和吉林市特检中心的专业人员召开专题会议,并邀请哈尔滨焊接研究所专家郑本和教授共同探讨裂纹产生的原因和修复方案,经过对球罐制作及使用过程和裂纹形式的分析,最终得出了可能导致裂纹产生的原因和修复方法。整个检测和修复过程历时4个月,造成直接经济损失600多万元,因停产导致的间接损失不可估量。鉴于07MnNiVDR是近年来国内大型轻烃类球罐的主要用材,因此,研究该材质球罐裂纹的产生原因及预防措施,无论从使用安全性还是从维护经济性方面考虑,都具有十分重要的意义。本文从实际出发,记录了4台球罐从制作安装到裂纹修复的全过程,找出了一些在施工和使用过程中容易被忽视的管理漏洞,对今后该材质球罐的制作和使用可起到一定的借鉴作用。

1 球罐的制作和使用过程

吉神化学工业股份有限公司环氧丙烷装置内4台2000m3丙烯球罐于2012年8~12月相继制作完成,技术参数详见表1,由于工期较为紧张,施工准备不足,仅有A罐是在入冬前完成的,B/C/D三个球罐的制作是在环境温度较低(-10℃)的情况下完成的,整体热处理更是在12月份才完成,环境温度将近-20℃,给施工带来了一定的困难。

表1 球罐技术参数

球罐球壳板采用首钢集团生产的07MnNiVDR,锻件材质为08MnNiMoVD,所有材料经力学性能和冲击试验合格。球罐采用散装法进行组装,内部挂三角形挂架,中心搭设内脚手架,坡口对口间隙满足2±2mm,对口错边量≤2mm,棱角度≤5mm,径向和周向支柱垂直度偏差≤15mm,整体满足GB 50094—2010 要求[1]。

球壳板及其焊件的焊接均采用大西洋CHE607RH焊条,其他部位采用CHE507RH焊条焊接,焊条全部经过GB/T 3965—2012进行扩散氢复验[2]。焊条使用前经350~400℃烘干1~2h,然后置于100~150℃恒温箱内,焊接过程按照NB/T 47015—2011规程施焊[3],焊前预热温度为125℃,环境温度低于-8℃时,预热温度提高至150℃,层间温度为125~200℃,焊接电流和线能量详见表2,焊缝焊后立即进行后热消氢处理,温度为200~250℃,恒温1h。

表2 焊接电流和线能量范围

焊接完成后,由吉林市特种设备检验中心按照JB/T 4730.1~6—2005规范对焊缝进行渗透、磁粉、超声、射线四项无损检测[4],一次检测合格率较高,每个球罐均有缺陷5~10处不等,主要为气孔和夹渣,焊缝表面未发现裂纹。所有缺陷按照GB 50094—2010和GB 12337—1998中规定方法进行清除和修补,修补后经无损检测合格[5]。

焊后整体热处理温度为620℃,恒温时间2.5h,热处理前将球罐外表面进行保温处理,当温度达到400℃以上时升温速度控制在50~80℃/h,当时因环境温度已达到-20℃以下,有2次热处理因加热温度达不到预定值而被迫中止。4个球罐全部完成热处理后已经12月中旬,此后施工队便全部撤回,并未对球罐焊缝进行任何打磨和检测。

球罐的水压和气密性试验于2013年5月完成,水压试验后经磁粉检测合格,表面除锈涂漆和保温工作于同年7月完成。4台球罐于2013年10月投入使用至2016年3月停用期间,严格按照公司安全操作规程操作,无任何超温超压记录,安全阀按规定定期检测,丙烯的供货商比较稳定,冬季偶尔因交通运输不便时在一些小型企业购买,对丙烯的质检控制以卖方提供的质检报告为准,并无自检手段。

2 球罐检测过程及修复

2016年5月,吉林市特种设备检验中心对装置内4台球罐进行首次检验,根据TSG R7001—2013规定,此次检验以宏观检验、壁厚测定及表面缺陷检测内容为主[6]。

2.1 外观和几何尺寸检验

4台球罐表面腐蚀均匀,主要受压元件完好,无泄漏、变形、鼓包和机械损伤,基础及支座无明显下沉及倾斜,法兰密封及螺栓紧固件完好,排放装置和安全附件完好。错边量均≤3mm,棱角度均≤10mm,焊缝余高0~3mm,罐体壁厚均在44.6~46mm范围内,无任何异常。

2.2 磁粉检测

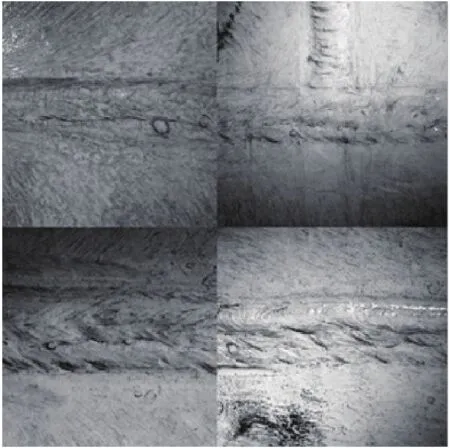

首先对4台球罐内表面焊缝进行20%磁粉检测,重点检查部位为T字对接焊缝。经检测发现A罐下温带与下寒带附近T字焊缝熔合线处有一处长度为18mm,深度为4mm的横向裂纹,见图1。A/B/C/D/罐均在对接焊缝上发现表面裂纹59处,见图2。发现此现象后,特检中心立即要求对罐内壁焊缝进行100%磁粉检测,另外对球罐外壁焊缝进行20%MT抽检,结果在球罐外壁焊缝表面也同样出现多处裂纹。

图1 A罐热影响区裂纹

图2 焊缝表面裂纹

2.3 裂纹形式分析

由于在球罐的制作过程中并未发现裂纹,应该是在使用一段时间以后才出现的,故此判断这种裂纹应属于延迟裂纹。

延迟裂纹属于冷裂纹,一般在焊后的某一段时间才出现。当焊接冷却速度过快,热影响区便会产生淬硬组织,在焊接应力的作用下即会产生冷裂纹,焊缝和热影响区中扩散氢富集在淬硬区域,后经应力诱导,便形成了延迟裂纹。

07MnNiVDR虽然对冷裂纹不敏感,正常焊接时不易产生冷裂纹,但在冬季施工由于焊接接头冷却速度加快,容易产生淬硬组织,从而导致冷裂纹倾向增大,加之其本身就是再热敏感性材料,故在施工过程中最易产生冷裂纹和再热裂纹[7]。

2.4 修复过程

对于球罐内外焊缝表面的细小裂纹,采用打磨的方式消除裂纹,内表面焊缝余高为0~1mm,外表面焊缝余高为0~0.5mm,且不低于母材。对于A罐的纵向裂纹,由于深度超过2mm,需要进行补焊。首先将裂纹打磨,直至裂纹全部消除,然后对凹坑进行预热,由经验丰富的焊工进行补焊,焊后将余高打磨至与母材平齐,经磁粉检测合格后,进行局部热处理。所有焊缝裂纹经修复后检测合格。

2.5 复检

4台球罐裂纹修复后经使用1年,于2017年10月进行复检,复检采用磁粉抽检方式进行,未发现任何裂纹。

3 裂纹成因分析

从客观原因来看,延迟裂纹的产生须具备三个要素:1)淬硬组织的产生;2)残余焊接应力;3)富集的扩散氢,三者缺一不可。

从主观原因来讲,不能排除两个人为因素:1)在球罐制作过程中未按照相关规范要求施工,为裂纹的产生留下了隐患;2)预防和检测措施没有落实到位,未能及时发现并遏止隐患的延续。

本文从人为因素方向入手,阐述了延迟裂纹三要素的产生原因。

3.1 在球罐制作过程中未按照相关规范要求施工

●3.1.1 低温焊接导致淬硬组织的产生

GB 12337—2014《钢制球形储罐》中规定,焊件温度低于-20℃时,若无有效防护措施,禁止施焊;同时设计院给出的技术要求中也明确规定,环境温度低于-5℃时禁止施焊。之所以这样要求,是因为低温焊接增加了焊接时母材与热影响区之间的温度梯度,使得热影响区的冷却速度变快,会导致焊缝和热影响区产生淬硬的马氏体和拘束应力,严重降低了焊接接头的质量。但在施工期间,由于工期紧张,球罐制作的大部分时间是在入冬后进行的,环境温度维持在-20℃左右,不宜于焊接,现场虽要求对焊件进行焊前预热,且做了一些保温措施,但实际施工过程中,往往很难保证每一道工序都严格按照要求进行,这就为裂纹的产生留下了隐患。

●3.1.2 焊接顺序不符合要求导致焊接应力过大

NB/T 47015—2011中规定,球罐焊接时要对称施焊,各焊工的焊接速度应力力求一致,施焊顺序应为先焊纵缝,后焊环缝,外部所有焊缝全部焊完后,内部清根并经渗透检测合格后再焊内部焊缝,极板的纵焊缝从中间向两边施焊,这样做是为了有效地减少焊接变形和残余应力。而施工过程中为了确保竣工时间,现场同一球罐同时作业的焊工过多,横纵焊缝同时施焊,一条焊缝由几人同时施焊,这就使得球罐局部焊接应力过大,这些应力集中的区域,也是最容易产生裂纹的区域,如果处理不当,一旦达到开裂条件就会首先产生裂纹。

●3.1.3 焊后整体热处理温度过高易产生再热裂纹

GB 12337—2014中规定,07MnNiVDR的焊后整体热处理温度应为570±20℃,设计院技术条件中要求恒温时间为2.5h。而因为现场环境温度过低,实际整体热处理温度为620℃。有研究表明,07MnNiVDR具有再热裂纹倾向,并且从插销再热敏感裂纹性试验结果中得知,其再热敏感温度为600℃左右,此温度下的临界断裂应力最低,最容易产生再热裂纹。所以,对于再热敏感性材料来说,在环境温度过低的情况下随意地提高整体热处理温度,有可能达到其再热敏感温度,虽然不能直接导致裂纹的产生,但却增加了产生再热裂纹的概率[8]。

3.2 预防和检测措施落实不到位

●3.2.1 焊前预热不符合要求导致焊接应力增大

GB 12337—2014中规定当焊件温度低于0℃但不低于-20℃时,应在施焊处100mm范围内预热到15℃以上,预热温度为100~125℃。焊前预热不仅可以减少焊接区域与被焊工件的温差,降低焊接应力,还能够有效地降低焊接结构的拘束度,降低裂纹发生的概率。但因施工条件受限,以及施工人员人为因素等多方面原因,在实际施工过程中经常会发生预热温度不够、预热不均匀、甚至没有预热的情况,这样不但不会起到应有的作用,反而会出现增大焊接应力的情况。

●3.2.2 后热消氢处理不符合要求导致氢富集

GB 12337—2014中规定焊接接头厚度大于38mm的低合金钢球壳对接焊缝,焊后须立即进行后热消氢处理,后热温度为200~250℃,时间0.5~1h。焊后消氢处理是为了加快焊缝及热影响区中氢的逸处,同时消除局部焊接应力,改善焊接接头的综合力学性能,是防止低合金钢容器产生延迟裂纹最有效的措施。但由于现场施工条件限制,施工单位在焊后消氢处理过程中往往很难达到规范要求的温度和时间,甚至有些单位为节省成本,取消了后热消氢处理,用整体热处理代替后热消氢处理,这是明显的偷换概念,这样不仅没有消除焊缝表面游离的氢原子,同样还会使焊缝金属的塑性降低,脆性增加,增大了产生延迟裂纹的可能性[9]。

●3.2.3 整体热处理前没有进行焊缝打磨和磁粉检测,未消除焊缝应力集中

GB 12337—2014中规定,焊缝表面不得有表面裂纹、未焊透、未熔合、表面气孔、弧坑、未填满、夹渣和飞溅物,焊缝与母材应圆滑过渡,角焊缝的外形应凹形圆滑过渡;有延迟裂纹或再热裂纹倾向的钢材,在整体热处理前应进行100%表面检测。同时,设计院给出的技术条件中也要求,焊缝焊接完毕的全部焊缝表面须采用砂轮打磨消除焊波。这样做的目的是为了去除焊缝表面硬化层,消除焊缝两侧熔合线处的应力集中,同时可以提高磁粉探伤的灵敏度。但在球罐进行整体热处理前,施工单位并未对焊缝表面进行任何处理,也未对焊缝进行磁粉检测。然而,在球罐检测过程中发现的大多数裂纹就是出现在焊缝表面的焊道间,修复的方法也是通过打磨去除,如果在施工过程中就将焊缝处理好,并经检测确认,就会有效地预防表面裂纹的产生,避免很多不必要的麻烦和损失。

●3.2.4 丙烯中硫化氢超标导致应力腐蚀

在设计院给出的图纸中明确标注了介质的硫化氢含量应小于1mg/kg,这是因为硫化氢超标会导致应力腐蚀[10],应力腐蚀几乎全部集中在焊接过热区等残余应力较大的区域,当氢原子达到一定浓度并符合开裂条件的时候就会产生裂纹。在发现球罐裂纹后,公司质检部门立即对部分运输丙烯的罐车进行硫含量分析,结果发现确实存在硫化氢超标的现象,究其原因是因为这些罐车在装卸完其他含硫物料后,没有及时将罐内残余的物料进行清理,导致含硫物料直接与新鲜丙烯混合,进入球罐中,而笔者公司又缺乏相应的检测手段,没有在物料进厂后施行严格的质量管控,最终导致了丙烯中硫含量超标。

4 预防措施和质量过程控制要点

4.1 技术措施

●4.1.1 低温焊接时适当提高预热温度

鉴于低温焊接对焊接接头质量存在影响,应尽量避免在低于-5%环境下进行焊接,如果必须进行焊接,则应适当的提高预热温度,但不能高于200℃,预热范围为板材厚度的1.5倍,且不小于100mm,并在焊接时严格控制线能量,使钢板原材料的热处理效果不受损伤。

●4.1.2 双面后热

为防止热影响区的冷却速度过快,除了在现场搭设好防风设施外,在必要时可采用双面后热,并增加测温点的数量和采点频率,在焊缝的两侧2~3倍板厚的范围内增加保温措施,使其冷却速度不大于10℃/min。

●4.1.3 增加回火焊道

为防止盖面焊道上出现裂纹以及产生淬硬组织,可在盖面焊道上加焊一层回火焊道,在焊后对回火焊道进行打磨,使球壳外表面焊缝余高≤1mm,内表面焊缝余高≤0.5mm,且不低于母材,对接焊缝和角焊缝与母材应圆滑过渡。

4.2 质量过程控制要点

●4.2.1 控制焊接顺序

焊接是球罐制造过程中最重要的环节,现场经常出现“抢进度”的情况,不控制人数和焊接顺序。在实际管理中除了严格按照焊接工艺施焊外,还应严格按照施焊顺序进行施焊,同时作业的焊工人数不宜过多,保证每条焊缝连续作业,不应多人同时焊一条焊缝,保证焊接质量。

●4.2.2 必须做好焊前预热和后热消氢处理

焊前预热和后热消氢处理是改善接头质量、消除局部应力和防止氢富集的最有效的措施。现场施工过程中由于实施困难,消耗成本较高,施工单位往往在此环节“偷工减料”和“偷换概念”。在实际管理过程中,焊前预热和后热消氢处理必须要达到要求的温度和时间,且不能用整体热处理代替后热消氢处理。

●4.2.3 控制热处理温度

对于具有再热裂纹倾向的材料,要按照相应规范的要求确定整体热处理工艺,严格控制热处理温度,禁止超过该材料的热敏感温度。

●4.2.4 焊缝打磨和无损检测

在球罐制作过程中,有些施工单位为节约成本,只对部分关键位置进行打磨和检测,并未按要求对所有焊缝进行100%打磨和检测。对于再热敏感性材料,整体热处理和水压试验后必须分别进行100%MT检测,以及时发现和处理再热裂纹。

●4.2.5 控制硫化氢含量

使用单位应配备硫含量分析设备,定期对罐车进行取样分析,严格控制介质中硫化氢含量和水含量,避免产生应力腐蚀。

5 结论

通过对球罐的制作和使用过程的分析,得出了最有可能使球罐产生延迟裂纹的几个原因,并提出了相应的预防措施和管理要点。在实际制作和生产过程中,完全可以通过有效的技术措施和管理手段避免施工带来的隐患。施工单位应严格按照国家规范和设计院给出的技术要求进行施工,不应为节省成本而随意省略程序,建设单位和监理单位应做好质量过程控制,不能一味追求进度而忽略质量,只有在建设过程中把好质量关,才是最大程度的节约成本。

参考文献

[1]GB 50094—2010 球形储罐施工规范[S].

[2]GB/T 3965—2012 熔敷金属中扩散氢测定方法[S].

[3]NB/T 47015—2011 压力容器焊接规程[S].

[4]JB/T 4730.1~6—2005 承压设备无损检测[S].

[5]GB 12337—1998 钢制球形储罐施工规范[S].

[6]TSG R7001—2013 压力容器定期检验规则[S].

[7]王传标,王安军.07MnNiVDR钢制2000m3丙烯球罐冬季焊接施工的难点与应对措施[J].电焊机,2011, 41(12):44-47.

[8]刘俊松,陈学东,刘全坤.07MnNiVDR钢焊接热影响区再热催化研究[J].现代焊接,2013(02):44-47.

[9]韩加进.丙烯球罐检验与缺陷处理[J].中国特种设备安全,2013, 29(07):34-35.

[10]郑启文,郑本和,张清棠,等.钢制轻烃球罐多发性裂纹的修复技术[J].压力容器,2001,18(04):67-71.