G4-73型离心风机叶轮叶片开缝的数值模拟

李艳奇,吕玉坤,彭 鑫,王铁民,任振宇,郭建新,唐文龙,李 辉

(1.首钢京唐公司能源与环境部,河北唐山 063200;2.华北电力大学,河北保定 071003;3.华能荆门热电厂,湖北荆门,448002)

引言

风机属于通用机械的范畴,它在国民经济的各个部门中应用十分广泛,工农业生产中都离不开风机。据统计,在全国的总用电量中,风机的耗电约占9%左右[1]。目前,离心式风机在我国能源系统中占有较大比例,因此研究和改造提高其性能,对工矿企业的节能增效具有重要意义[2]。

风机的节能方法主要有从运行上调节和进行结构改造,关于运行调节的研究非常广泛;结构改造主要有加装倒流器、动静叶改造等,目前关于风机叶片开缝技术的研究不多,工程应用并不广泛。其中清华大学的黄冬涛等人通过长短叶片开缝使离心通风机的性能曲线变得平坦,高效区变宽,使变工况性能更好[3]。华中科技大学刘飞等人对叶片弦向开缝进行了研究,改善了叶栅周围的压力分布,使总压损降幅达15.8%,并对吸气点和回气点即开缝的位置进行了研究,给出了良好的建议[4]。中国科学院杨科等人对航空工业中的风力机进行了开缝研究,对上风面开缝、下风面开缝和由下向上开缝三种方式进行不同冲角的模拟研究,分析了各种情况下的流场,流线分布,结果表明开缝对风力机静态失速特性的改善非常有利[5]。

本文在总结前人研究经验的基础上,以G4-73№8D型离心风机为研究对象,利用NUMECA软件对叶片不同开缝方案进行数值模拟,比较各种方案下风机性能的优化情况,并结合叶轮内部流场分布情况,确定叶片开缝的优化参数。

1 风机叶片开缝模型的建立和数值方法

1.1 结构模型

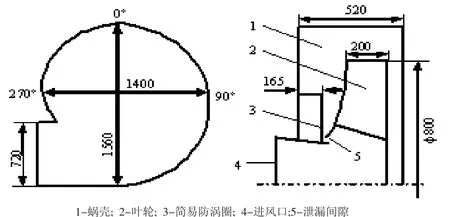

利用Solidworks软件建立物理模型,风机结构参数取自产品样本[5],其外观结构尺寸如图1所示(单位:mm),未作简化。

图1 G4-73No.8D型离心式风机结构尺寸图

本文在开缝前对原叶轮的内部流场进行了模拟计算,结果显示,风机叶片流道吸力面出现边界层分离现象,形成较大的涡流区;在流道后半段,吸力面边界层分离现象更为严重,高速气流占整个流道宽度的65%左右。因此在叶片尾部容易发生边界层分离的地方开一小缝,让经缝隙流过部分流体对吸力面出口附近的流体起到吹散作用,可能会防止边界层分离的产生与发展。

有前人已研究过开缝的大小对流动的影响很大,但在有粉尘的环境中,缝隙太小(缝宽约2mm)可能发生堵塞而失去作用,这限制了该技术在实际中的应用[2]。因此,为保证不会有堵塞现象发生,在开缝处留有足够大的间隙,约6 mm,开缝示意图如图2。

图2 叶片开缝示意图

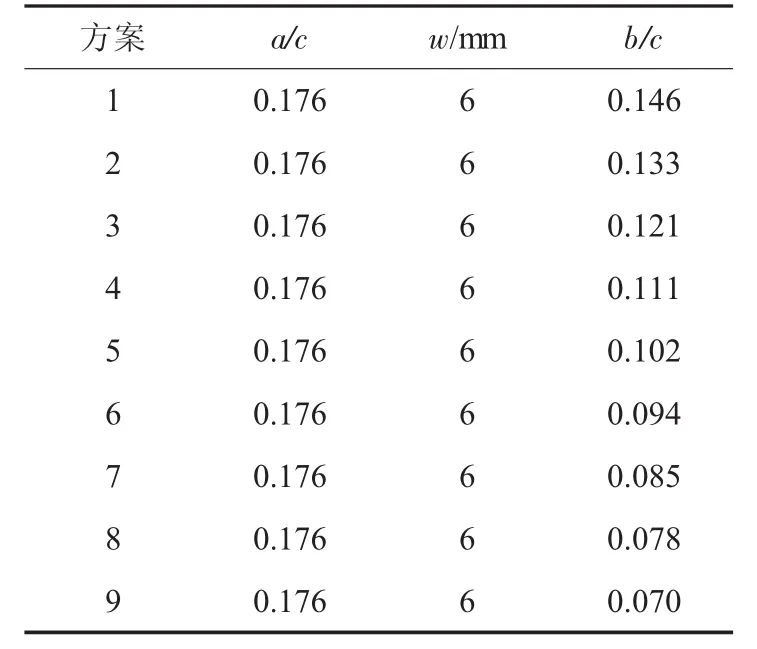

考虑工程实际中操作方便,以a的变化来表示开缝位置,以b的变化来控制开缝角度的大小。采用比值a/c(c为叶片弦长)、b/c无量纲形式进行比较。开缝位置和开缝角度进行计算研究优化时,采用先固定一个比值,调整另一个比值的方法进行研究。开缝的角度变化参数见表1。

表1 叶片开缝角度变化参数

1.2 网格的划分

针对具体实例,本文在数值模拟时采用的是结构化网格,利用AutoGrid软件提供的H型网格自动生成功能,生成进风口和叶轮的最终网格。风机其他部分的网格生成采用先划分区域,然后手动划分网格。图3为叶片开缝网格示意图。

图3 叶片开缝网格示意图

1.3 边界及初始条件

1)集流器入口设置为进口边界,叶轮出口设置为出口边界;叶轮前盘、后盘、叶片等实体壁面设置为固体壁面;流道边界面与下一个周期流道边界面对应网格节点连接设置为周期匹配连接,周期数设为12。

2)设定初始静压P=1.01325×105Pa,初始温度T=293 K,轴向进气速度ν=18 m/s,所有旋转壁面(如:叶轮前盘、后盘、叶轮叶片等)输入转速n=1450 r/min,其他非旋转壁面(如:蜗壳)转速为零。

2 计算结果分析

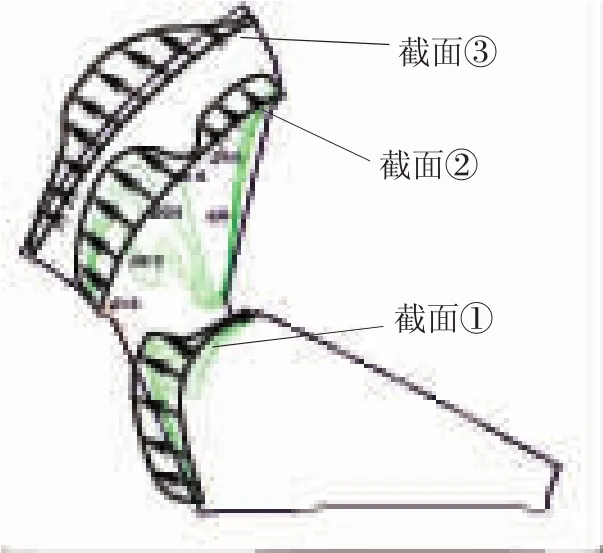

由于流道内轴向流动分布不均匀,且叶轮的前盘和后盘不一致,为方便对比分析,在沿风机叶轮周向做A、B两个剖面,如图4所示。叶轮流道内速度和压力分布情况采用云图和矢量图形式来表示。

2.1 开缝角度对风机性能的影响

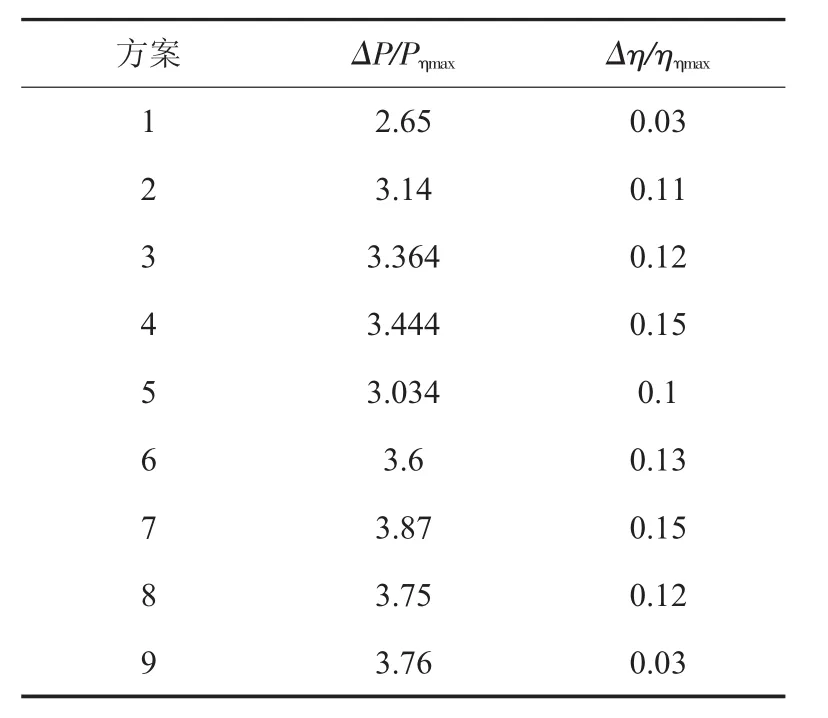

图5、图6和表2给出了叶片的不同开缝角度对风机全压和效率的影响结果。由图表可知,叶片开缝使得风机全压和效率都有所增加,但全压增加比较明显,而效率增加很少。其中方案7压头和效率提

图4 叶轮流道剖面示意图

图5 不同方案下的压头提高值图

图6 不同方案下的效率提高值图

表2 不同开缝方案下风机的压头和效率提高值 %

2.2 开缝位置对风机性能的影响

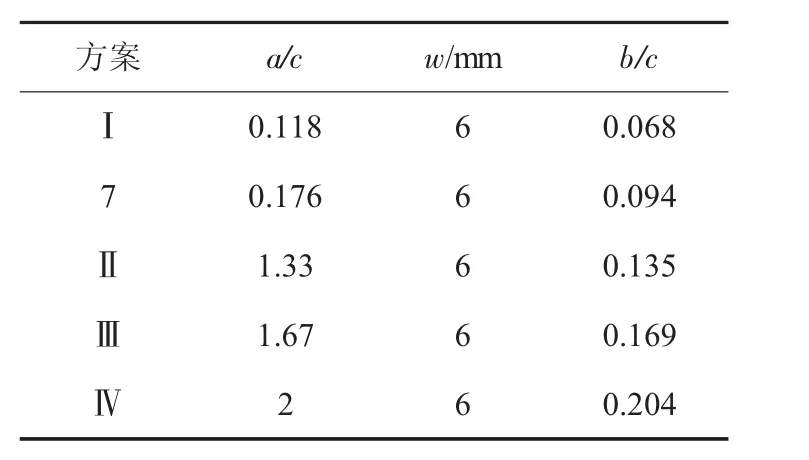

根据方案7的开缝角度,对开缝位置进行优化研究,即a/c、b/c按比例变化,共五种方案。见表3。

表3 叶片开缝位置变化参数

图7、图8和表4给出了叶片不同开缝位置对风机在额定流量下的全压和效率的影响结果。

由图表看出,改造后风机全压分别得到明显提高,尽管在大流量区和小流量区附近方案Ⅰ全压提高比较多,但在额定流量附近全压提高程度比不上方案Ⅲ;结合效率提高数据,显然方案Ⅲ优化方案最好,风机在额定流量下全压提高4.25%,效率提高1.49%。而方案Ⅳ,效率降低0.19%,主要是因为缝隙开到吸力边高速区,通过缝隙流过来的流体与原叶轮内高速的流体汇聚发生强烈碰撞,引起冲击损失。

图7 不同开缝位置下的压头提高值图

图8 不同开缝位置下的效率提高值图

表4 5种开缝方案下的风机全压和效率提高值 %

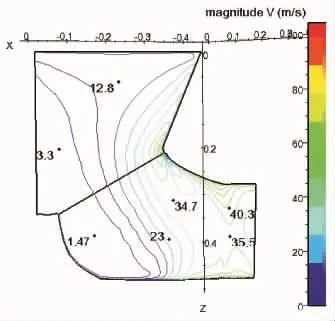

风机运行过程中,从集流器流入叶轮流道时流体受到惯性力和哥氏力作用,在后盘附近形成高速区,即B剖面,因此流体在B剖面附近的流速和流量要大于A剖面,这样,改善风机的性能可从两方面入手,一是提高前盘即A剖面的径向速度,使出口的流体速度趋于均匀;二是优化后盘附近的速度梯度。由图9和图10可以看出,开缝后叶轮出口流体的速度整体上得到了提高,叶轮流道内靠近后盘速度相对均匀布满整个流道,未出现明显的高速集聚区,流场更加合理。在子午面上与原风机对比,轴向方向上速度均值较原来增加且速度梯度较小。因此,开缝对叶轮流道内的流场起到很好地改善,大大提高了风机全压和效率。

图9 原叶轮子午面上速度分布云图

图10 方案Ⅲ叶轮子午面上速度分布云图

由图11可以看出,原风机叶片流道吸力面出现边界层分离现象,形成较大的涡流区;在流道后半段,在流道吸力面也出现边界层分离现象。叶片压力面的压力比吸力面压力高,在叶轮流道内形成二次流(其分速度是沿叶轮圆周方向),同时,在离心力的作用下与沿圆周方向形成一定夹角。这样,高速流体与低速流体在相互产生拉拽作用,造成动能损失较大,加之二次流的阻碍影响,流出叶轮的流体质量少很多,并且这样结构对风机的运行十分不利。而叶片开缝后(见图12),流道出口附近流体速度梯度较均衡分布,未出现回流,这是因为让经缝隙流过部分流体对吸力面出口附近的流体起到吹散作用,不仅避免脱流现象,而且对吸力面低速流体起到了拉拽作用,对叶轮内部流场起到很好地改善作用。并且作者通过研究发现,当所开缝隙正好对上边界层脱离的前沿点时效果最好。

图11 原叶轮内部A、B剖面的速度云图

图12 方案Ⅲ中叶轮内部A、B剖面的速度云图

图13 和图14为原叶轮和方案Ⅲ所对应沿不同截面上的速度分布。

图13 剖面B尾流射流结构图

图14 剖面B尾流射流结构图

通过比较,所开缝隙在叶片入口处(截面①)速度未发生明显变化。在叶片出口处(截面②)发生了很大变化,叶片出口速度分布变得比较均匀一致,而原叶轮出口的速度从吸力边到压力边差异较大,由此可见开缝达到了预期优化的目的。

3 结论

(1)本文通过数值模拟的方法,研究了开缝对风机性能的影响,研究结果表明,开缝对风机的性能改善是有利的,对流场有很大改善作用。

(2)当开缝参数a/c=1.67,b/c=0.169时风机性能相对最优,风机全压提高了4.25%,效率提高了1.49%。

(3)叶片开缝后,从缝隙流过的流体可有效防止叶片表面边界层的脱落,减小了流动损失,而且开缝位置对准边界层分离的前沿点时效果最好,使流道出口流体速度变得比较均匀一致。

(4)本文得到的最优开缝参数只是从有限的几个方案中选取的,可能错过了最佳的开缝角度和位置,这还有待进一步的研究。

[参 考 文 献]

[1]安连锁.泵与风机[M].北京:中国电力出版社,2001.

[2]孟宪德.风机节能应注意的几个问题 [J].煤炭技术,2004,23(3):15~16.

[3]黄冬涛,边晓东,唐旭东,等.长短叶片开缝技术在离心风机设计中的应用[J].清华大学学报(自然科学版),1999,39(4):6-9.

[4]刘飞,石汇林,吴克启.叶片弦向开缝抑制分离的数值分析[J].工程热物理学报,2007,29(增刊 1):145-148.

[5]杨科,王会社,徐建中,等.开缝式风力机静态失速特性的研究[J].工程热物理学报,2008,29(1):32-35.

[6]本文得到了国家专项《钢铁流程低品位余热高效利用技术开发与研究》(课题编号:2016YFC0401201)的大力资助。