反应温度对水性丙烯酸树脂性能的影响研究

豆鹏飞

(长庆油田公司, 陕西 榆林 718100)

水性丙烯酸酷树脂的优点是其得以迅速发展的主要因素,但它也具有自身不可消除的缺点,主要表现在树脂成膜干燥后热黏冷脆、抗回黏性差、耐热性不佳、耐水性不长久等。因此水性丙烯酸醋树脂的应用

领域也相应受到限制[1~5]。本次试验主要研究不同温度下水性丙烯酸树脂的合成,采用分组加料方式,利用控制变量法找出最佳合成温度,作为改变合成丙烯酸树脂的其他组分和条件以制取性能更好的水性丙烯酸树脂的前提条件。随着人们生活条件和生活质量的不断提高,人们对家居生活是否美观、舒适和健康也越来越重视,涂料作为家居生活中的重要一员——家具及其他生活用品的重要组成部分,更加受到人们的关注。涂料的各方面性能都倍受人们关注,例如:气味、光泽度、耐水性等。虽然通过试验获得了合成水性丙烯酸醋树脂的最佳温度,但在此温度下合成的水性丙烯酸醋树脂的各方面性能还远远不能满足人们对优良涂料的要求,还需要进一步探索合成优良水性丙烯酸醋树脂的其他实验方案。

水性丙烯酸树脂是由丙烯酸类和甲基丙烯酸酯类及其他烯类单体共聚合成的树脂[6~12],其中,合成原料中的甲基丙烯酸甲酯,属刚性单体,它的多少直接影响合成树脂的抗冲击性能;丙烯酸丁酯,属柔性,它的多少是影响耐水性的指标;单体丙烯酸影响反应完全程度,丙烯酸越多,耐水性越差,丙烯酸用量少,又不能有效分散,解决丙烯酸用量问题将对改善树脂的耐水性有所突破;胺的选择十分重要,胺用来调节羟基基团,这里选用的是95%中和度的二甲基乙醇胺,起皱现象也是胺选择的一个重要因素[14~16]因此,不同的配方和生产工艺合成的丙烯酸树脂的类型和性能不同。因此,讨论不同合成单体比例、不同合成单体加料方式、不同温度、不同引发剂用量以及不同有机硅用量等因素对水性丙烯酸树脂的合成及其性能的影响具有重要的意义。

1 实验部分

1.1 实验试剂

实验主要试剂见表1。

1.2 实验仪器

实验主要设置见表2。

1.3 水性丙烯酸树脂的合成工艺

合成水性丙烯酸树脂的反应在装有搅拌装置、回流冷凝装置和滴加装置的三口烧瓶中进行,以甲醇为溶剂、偶氮二异丁腈为引发剂,用溶液聚合的方法进行甲基丙烯酸甲酯、丙烯酸丁酯、甲基丙烯酸、甲基丙烯酸羟乙酯以及乙烯基三乙氧基硅烷的自由基共聚合反应。首先,在反应瓶中加入适量基组分,同时开始用恒温水浴锅加热升温,待温度升至所需试验温度时,开始匀速滴加一定比例的单体引发剂混合液P1组分,滴加3 h,P1组分滴加结束后保温1 h。保温结束后开始匀速滴加一定比例的单体引发剂混合液P2组分,滴加3.5 h,P2组分滴加结束后继续保温1 h。保温结束后,向反应液中加入适量的二甲基乙醇胺,反应结束后,得到均匀透明的树脂溶液(注意:以上过程中反应温度要保持恒定不变)。然后,把三口烧瓶上的回流冷凝装置换为蒸馏装置,同时升温至99℃蒸馏甲醇,直至甲醇蒸馏完全,开始加水乳化,乳化时间大约为30 min,即制得水性丙稀酸树脂。

表1 主要试剂

表2 主要设备

1.4 水性丙烯酸树脂膜的制备及性能表征

1.4.1 水性丙烯酸树脂膜的制备

将实验所得树脂调制成适宜可喷涂的样品浓度,将样品用喷枪均匀喷涂于事先打磨、清洗并干燥后的干净的铁薄片上,室温晾干后,将其于80℃烘箱中放置4 h,取出后待测。

1.4.2 水性丙烯酸树脂膜的性能测验

树脂固含量:将实验所得树脂调制成适宜可涂抹的样品浓度,取适宜大小的锡箔纸一片并称得质量为m1,将样品均匀平整地涂抹于m1上并再次称量为m2,将m2置于120℃烘箱中烘干,30 min后取出称得质量为m3,即固含量=(m2-m1)/(m3-m1)×100%,平行测三次取平均值。

树脂黏度:用NDJ-1型旋转式黏度计测树脂黏度,具体做法是首先根据树脂黏稠度选择转子和转速,然后开启黏度计,待刻度转盘旋转稳定后读数,要尽量使数值指针能够停留在30~90刻度范围内,因为在此范围内所测得的黏度值较精确。读数后,根据所选转子型号和转速大小查找黏度系数,即可算出黏度值,即 :η(MPa.s)=K·a(η为黏度值 ;K为系数 ;a为指针读数值 )。

树脂膜硬度:依次用B型、BH型、H型、2H型2B铅笔倾斜45°划喷涂的铁片,观察漆膜现象。

树脂膜附着力:用漆膜划格器#字型划格,观察漆膜现象。

树脂膜抗冲击性能:将制备好的漆膜样品至于冲击试验仪的子弹头装置处,用300 g的砝码于50 cm高处自由落体砸落冲击漆膜样品观察正面冲击与反面冲击后样品现象。

树脂膜耐水性:将漆膜样品的2/3浸泡在水中,并记录漆膜的变化时间。

1.5 水性丙烯酸树脂漆膜的制备及性能表征

1.5.1 树脂漆膜的制备

将实验所得树脂与色浆(红)按5:(2~3)比例混合,置于搅拌桨下搅拌5~6 min并调制成可喷涂的样品浓度后,放置消泡,过滤,将过滤好的样品用喷枪均匀喷涂于事先打磨、清洗并干燥后的干净的铁薄片上,室温晾干后,将其于80℃烘箱中放置4 h,取出后待测,下图即为实验所制备的待测样品。

图1 调漆后喷制的漆膜样品

图1中,从左到右分别为合成温度在60℃、65℃、70℃、75℃、80℃下合成的水性丙烯酸树脂调漆后喷制的漆膜样品。

1.5.2 树脂漆膜的性能测验

漆膜硬度:依次用B型BH型H型2H型2B铅笔倾斜45º划喷涂的铁片,观察样品现象。

漆膜附着力:用漆膜划格器#字型划格,观察样品现象。

漆膜抗冲击性能:将制备好的样品至于冲击试验仪的子弹头装置处,用300 g的砝码于50 cm高处自由落体砸落冲击样品观察正面冲击与反面冲击后样品现象。

漆膜耐水性:将样品的2/3浸泡在水中,并记录样品的变化时间。

2 结果与讨论

2.1 水性丙烯酸树脂的固含量

固含量是乳液或涂料在规定条件下烘干后剩余部分占总量的质量百分数。比如理论固含量,在体系中加30 g单体,70 g水,那么理论固含量为30%,如果单体转化率不是很高,那么理论与实际的固含量会有区别。因此,从所测得的水性丙烯酸树脂的固含量可以得知在其合成过程中单体转化率的高低。下表为不同温度下合成的水性丙烯酸树脂的固含量。

图2 固含量随合成温度变化柱状图

从图2中可以看出,随着温度的升高,水性丙烯酸树脂的固含量在60~80℃区间内先增大后减小,由表中数据可判断60℃、65℃时合成的水性丙烯酸树脂的固含量较低,单体转化程度低,产物状态较稀。而温度在70~80℃区间内合成的水性丙烯酸树脂的固含量相对较高,单体转化程度也较高,反应较完全,产物状态较黏稠。

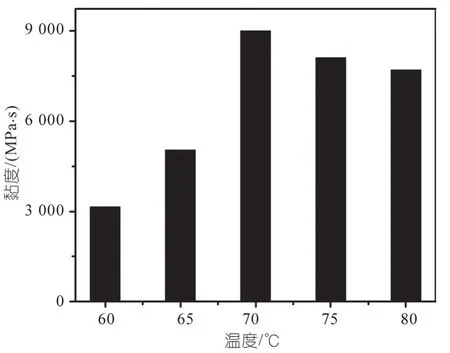

2.2 水性丙烯酸树脂的黏度

液体在流动时,在其分子间产生内摩擦的性质,称为液体的黏度,黏性的大小用黏度表示,是用来表征液体性质相关的阻力因子。本次试验采用NDJ-1型旋转式黏度计测树脂黏度,具体做法如下:调整黏度计使其处于待测定状态,根据树脂的状态选择转速和转子,把树脂倒入洁净的烧杯中并使其液面没过规定转子刻痕处,开启黏度计,待刻度盘旋转稳定后读数。下表为测定的不同温度下合成的水性丙烯酸树脂的黏度。

图3 黏度随合成温度变化柱形图

从图3中可以看出,温度在70~80℃区间内合成的水性丙烯酸树脂的黏度相对较高,70℃达最大。可以发现树脂的固含量和黏度之间存在一定的关系,固含量越大的树脂其黏度也越大。

2.3 水性丙烯酸树脂膜和漆膜硬度

漆膜硬度是指漆膜局部抵抗硬物压入其表面的能力。这种能力是判断漆膜软硬的指标。这种局部抵抗能力是通过一定质量的负载,作用在较小面积上,测定漆膜抵抗划擦造成的变形能力而表现出来的。其具体做法为:分别用B型、HB型、H型、2H型2B铅笔倾斜45°向上推划已制备好的漆膜和调漆后漆膜样品,观察漆膜和调漆后漆膜样品是否被划破变形。下表即为对不同温度下测得的水性丙烯酸树脂漆膜硬度的表征。

表3 不同反应温度下树脂的树脂膜和漆膜硬度

从表3可以看出,在一定温度范围内,水性丙烯酸树脂漆膜和调漆后漆膜的硬度随温度的升高整体呈上升趋势。其中,在75℃下合成的水性丙烯酸树脂所制备的漆膜硬度最佳,达H。树脂漆膜的硬度还受合成单体甲基丙烯酸甲酯的影响,因为甲基丙烯酸甲酯属于硬单体,加入它可以调节水性树脂漆膜硬度,以此我们可以控制甲基丙烯酸甲酯的加入量来改善水性树脂漆膜硬度。

2.4 水性丙烯酸树脂膜和漆膜附着力

漆膜的附着力是指漆膜与被涂物表面结合在一起的坚牢程度。这种结合力是由漆膜中聚合物的极性基团与被涂物表面的极性基相互作用而形成的。本次试验测定的是水性丙烯酸树脂漆膜与被涂物铁片之间附着力,漆膜附着力的测定主要采用划格法。注意,铁片使用前要对其进行打磨、清洗、烘干等处理,这是因为如果被涂物表面附有污染或水分就会导致漆膜附着力下降。除此之外,漆膜本身较大的收缩能力;聚合物在固化过程中相互交联而使极性基的数量减少等都会导致漆膜附着力下降。表4即为对划格法测得的不同反应温度下树脂膜和漆膜附着力性能的描述。

表4 不同反应温度下树脂的树脂膜和漆膜附着力

通过分析表4可以得出如下结果:在60~80℃温度范围内,75℃下合成的水性丙烯酸树脂所制备的树脂膜和漆膜附着力最好,80℃下次之,60℃、65℃、70℃下最差。

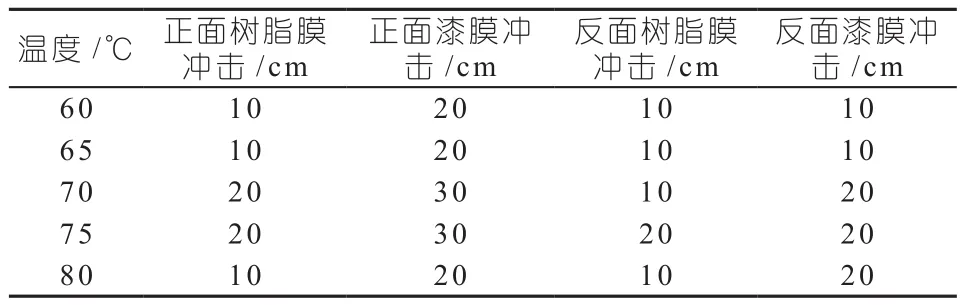

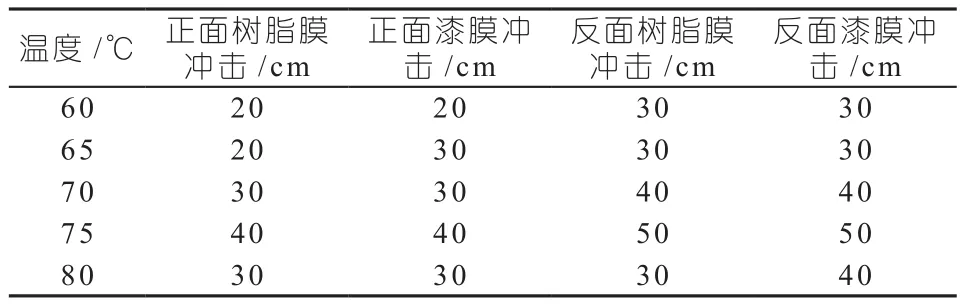

2.5 水性丙烯酸树脂膜和漆膜抗冲击性能

涂料的抗冲击性是指涂料样品抵抗冲击负荷作用的能力。抗冲击性是涂料的各性能中主要的性能之一,也是人们选择涂料的重要指标。实验使用杜邦抗冲击仪来测定漆膜和涂料样品的抗冲击性能,具体做法是:将制备好的样品至于冲击试验仪的子弹头装置处,用1/4槽将300 g的砝码分别于50 cm、40 cm、30c m、20 cm、10 cm高处自由落体砸落冲击样品观察正面冲击与反面冲击后样品现象。下表即为不同下落高度下测得的水性丙烯酸树脂膜和调漆后漆膜附着力性能的描述。

表5 不同反应温度下树脂膜和漆膜抗冲击性能(注:300g砝码;1/4槽)

分析表5可以得出:下落高度在10 cm处树脂膜和漆膜的抗冲击性能最好,其他下落高度下表现为较差。总体来看,漆膜和调漆后漆膜的抗冲击性能并不理想,上表的测验结果是在用1/4槽将300 g的砝码分别于不同高处自由落体砸落冲击漆膜样品的条件下完成的,结果发现合成温度在75℃时树脂膜和漆膜的抗冲击性能较好,最佳下落高度为30 cm。导致漆膜抗冲击性能较差的原因可能是由于在合成水性丙烯酸树脂的过程中作为原料的丙烯酸丁脂的加入量不够,因为丙烯酸丁脂属于软单体,所以它的加入量的多少直接影响树脂漆膜的抗冲击性能。

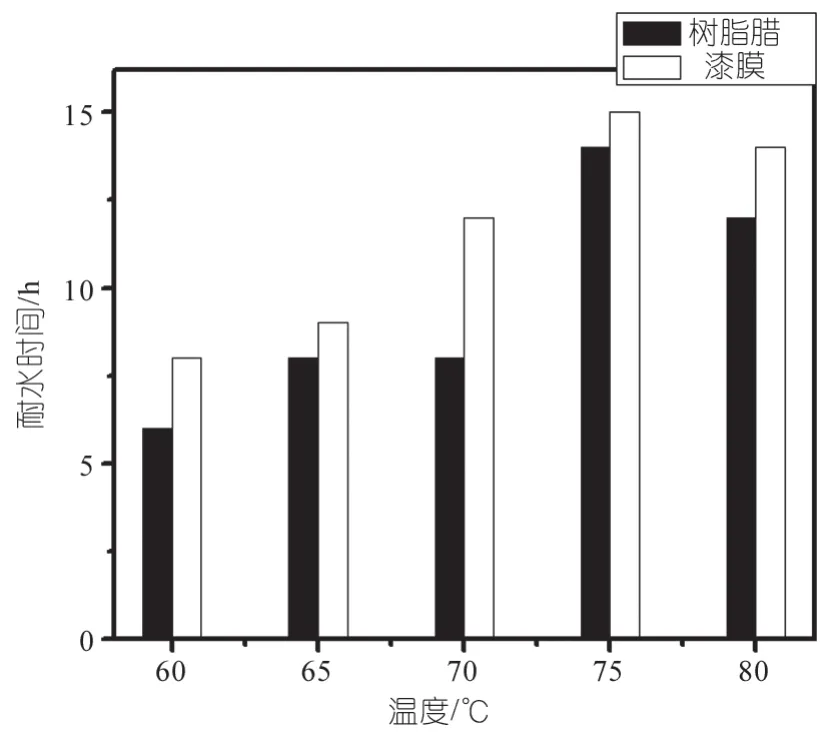

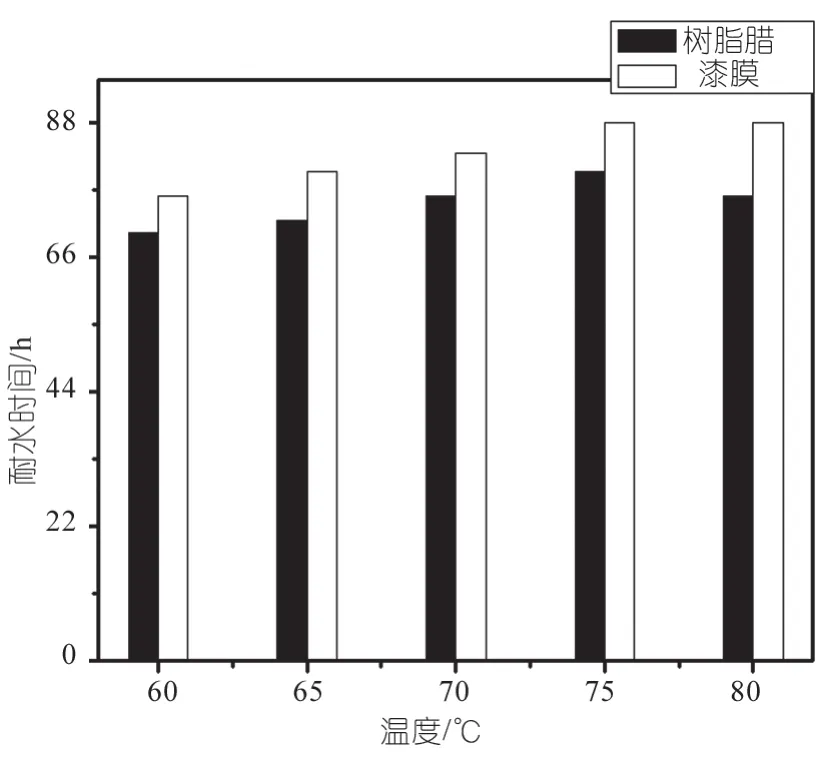

2.6 水性丙烯酸树脂膜和漆膜耐水性

漆膜耐水性,是指漆膜对水的作用而表现出的持久抵抗能力。漆膜耐水性的好坏,直接影响到漆膜的使用寿命。它是涂料的又一项重要质量指标。实验采用常温浸水法来测得漆膜和涂料样品的耐水性,具体做法如下:将漆膜和涂料样品的2/3浸泡在水中,观察漆膜和涂料否有起粒、失光、鼓泡和脱落等现象并记录漆膜和涂料开始起粒的时间。下表即为记录的不同温度下测得的水性丙烯酸树脂膜和漆膜起粒的时间。

图4 耐水性随合成温度变化图

从图4可以看到,60℃时树脂膜样品的起粒时间是6 h,漆膜样品的起粒时间是8 h;65℃时树脂膜样品的起粒时间是8 h,漆膜样品的起粒时间是9 h;70℃时树脂膜样品的起粒时间是8 h,漆膜样品的起粒时间是12 h;75℃时树脂膜样品的起粒时间是14 h;漆膜样品的起粒时间是15 h;80℃时树脂膜样品的起粒时间是12 h;漆膜样品的起粒时间是14 h。75~80℃温度范围内合成的水性丙烯酸树脂所制备树脂膜和漆膜耐水性较好,75℃时最好。

2.7 加入固化剂后树脂膜和调漆后漆膜的性能表征

把固化剂与合成的水性丙烯酸树脂按1:3的比例混合均匀并调制成适宜可喷涂的浓度,将样品用喷枪均匀喷涂于事先打磨、清洗并干燥后的干净的铁薄片上,室温晾干后,将其于80℃烘箱中放置4 h,取出后待测(调漆后漆膜中固化剂的加入与漆膜的做法相同)。

2.7.1 漆膜光泽度

图5可直观的看出合成温度为75℃时合成的水性丙烯酸树脂所制备漆膜光泽度最佳,最好达83.3 GS。

图5 光泽度随合成温度变化图

2.7.2 水性丙烯酸树脂膜和漆膜硬度

从表6中可以看出合成温度为75℃时漆膜硬度最佳,达2 H。加入固化剂后漆膜硬度由H增加2 H,其硬度得到明显提高,这是因为固化剂是使物质凝固的加工助剂,具有较好的黏接性能和耐化学腐蚀性能,因此,加入固化剂可以大大提升水性树脂漆膜硬度。

表6 不同反应温度下树脂的树脂膜和漆膜硬度

2.7.3 水性丙烯酸树脂膜和漆膜附着力

由表7可知,合成温度在70℃和80℃时合成的水性丙烯酸树脂所制备漆膜附着力表现为极少脱落,性能较好。加入固化剂后,水性树脂漆膜的附着力有所提升,这是因为固化剂的黏接性使水性树脂能够与被涂物质很好的黏接,从而使水性树脂漆膜附着力得到改善。

表7 不同反应温度下树脂的树脂膜和漆膜附着力

2.7.4 水性丙烯酸树脂膜和漆膜抗冲击性能

表8中的测验结果是在用1/4槽将1000 g的砝码分别于不同高处自由落体砸落冲击漆膜样品的条件下完成的,从表中可以看出1000 g的砝码从30 cm及以下高度下落时漆膜的抗冲击性能良好,表现为无脱落或很少脱落;从30 cm以上高度下落冲击漆膜时,漆膜开始出现裂纹或脱落。但合成温度为75℃时,水性丙烯酸树脂膜和漆膜的抗冲击性能最好,最佳下落高度为50 cm。加入固化剂后,水性树脂漆膜的抗冲击性能得到明显提升,因此,我们可以根据固化剂的这种特性来提升和改善树脂漆膜的抗冲击性能。

表8 不同反应温度下树脂的树脂膜和漆膜抗冲击性能(注:1000 g砝码;1/4槽)

2.7.5 水性丙烯酸树脂膜和漆膜耐水性

从图6中可直观的看出合成温度为75℃时合成的水性丙烯酸树脂所制备漆膜耐水性最长久,最长达88 h。加入固化剂后,水性树脂漆膜耐水性明显提高,最佳漆膜耐水性由15 h提高到88 h,这是因为固化剂具有较好的耐化学腐蚀性能。

3 结论

图6 耐水性随合成温度变化图

本论文是以水性丙烯酸树脂的合成及性能为研究对象,探讨了温度对水性丙烯酸树脂合成及性能的影响。综合考虑用以合成水性丙烯酸树脂的单体、所选用引发剂及溶剂的性质,初步确定了合成水性丙烯酸树脂原料的比例组成、加料方式以及温度范围,并在此基础上进行了五组实验,在其他条件保持不变的情况下,分别在60℃、65℃、70℃、75℃、80℃时对水性丙烯酸树脂进行合成并对合成的水性丙烯酸树脂的固含量、黏度和其所制备的漆膜和涂料的光泽度、硬度、附着力、抗冲击性能以及耐水性等方面的性能做了测验并记录下来。同时,进一步研究了固化剂对水性丙烯酸树脂性能的影响。据此,对所做实验和验证做具体分析和讨论后主要得出如下结果。

(1)在确定的温度范围内,温度在75℃时,合成的水性丙烯酸树脂状态好、气味相对较小以及其所制备漆膜和调漆后漆膜表现在各方面的性能较好。

(2)通过对比各表中水性丙烯酸树脂漆膜和调漆后树脂漆膜的性能我们可以得知,水性丙烯酸树脂与有机颜料调漆后的各方面性能相比水性丙烯酸树脂漆膜性能整体有所提升。

(3)温度在70~80℃区间内合成的水性丙烯酸树脂的固含量相对较高,黏度也较高,70℃时固含量高达32.78%,黏度为9000,75℃时固含量达31.79%,黏度为8100,说明在此温度段下反映单体转化率较高,反应较完全,所得产物状态较黏稠。

(4)水性丙烯酸树脂漆膜和调漆后漆膜的性能测验结果

a.最佳漆膜硬度:HB;调漆后最佳漆膜硬度:H。

b.最佳漆膜附着力:3级;调漆后最佳漆膜附着力:3级(3级:表示极少脱落)。

c.最佳抗冲击性能:用1/4槽将300 g的砝码于10 cm高处自由落体砸落冲击漆膜样品时,漆膜的抗冲击性能较好,不会出现较多裂纹和脱落现象。

d.最佳漆膜耐水性:14 h;调漆后最佳漆膜耐水性:15 h。

(5)加入固化剂后水性丙烯酸树脂漆膜和调漆后漆膜的性能测验结果

a.最佳漆膜硬度:2 H;调漆后最佳漆膜硬度:2 H。

b.最佳漆膜附着力:3级;调漆后最佳漆膜附着力:3级(3级:表示极少脱落或不脱落)

c.最佳抗冲击性能:用1/4槽将1000 g的砝码于30 cm高处自由落体砸落冲击漆膜样品时,漆膜的抗冲击性能较好,不会出现裂纹和脱落现象。

d.最佳漆膜耐水性:80 h;调漆后最佳漆膜耐水性:88 h。

e.通过比较水性丙烯酸树脂漆膜和加入固化剂后的水性丙烯酸树脂漆膜的各方面性能,我们可以清晰地看出,加入固化剂后,水性丙烯酸树脂漆膜的性能明显提高,这是因为固化剂作为一种使物质凝固的加工助剂,具有较好的黏接性能和耐化学腐蚀性能,因此,加入固化剂可以大大改善水性丙烯酸树脂漆膜性能。

参考文献:

[1]牟洋.丙烯酸酯类涂料树脂的制备与性能研究[D].长春:长春工业大学,2012.

[2]Klein DH, Jorg K. Two-component aqueous epoxy binders free of volatile organic content(VOC)[J]. Progress in Organic Coatings, 1997, 32(1-4):119~125.

[3]王晓明. 水性丙烯酸树脂涂料的研究[D]. 南京:南京航天航空大学, 2012.

[4]肖慧萍,曹家庆. 水性涂料用丙烯酸树脂的研究[J]. 南昌航空工业学院学报(自然科学版),2004, 18(3):41~46.

[5]虞兆年.涂料工艺(第二分册)[M].北京:化学工业出版社,1996.

[6]刘登良.涂料工艺[M].北京:化学工业出版社,2010.

[7]Walson B C.Wicks Jr Z W. Popping of water–soluble acry lic coatings[J].J Coat Tech, 1983,55(698):59~65.

[8]王满.水性丙烯酸消光树脂的制备与应用[D]. 上海:东华大学,2017.

[9]曹力,曹欣祥,王正平. 水性丙烯酸树脂的合成研究[J]. 黏接,2007, 28(1):14~16.

[10]涂伟萍. 水性涂料[M].北京:化学工业出版社, 2006.

[11]王春艳,陈涛,朱传芳.环氧接枝改性水性丙烯酸树脂的合成研究[J]. 应用化工,2006, 35(1):27~29.

[12]汪长春,包启宇. 丙烯酸酯涂料[M]. 北京:化学工业出版社,2005.