具有内部孔洞的3D打印PLA试样力学性能研究

董骏杰,刘宇杰

(西南交通大学力学与工程学院,成都 610031)

引言

构件内部的裂纹、孔洞等缺陷是引起材料损伤和破坏主要诱因之一,因而针对含缺陷构件的力学性能研究就显得非常重要。自Kachanov提出使用连续度[1]来描述材料损伤以来,连续介质力学损伤力学取得了非常显著的发展。传统的损伤表征方法虽然应用简便,但是不能很好地揭示损伤的物理机理。随着XCT等无损检测技术的发展,材料或构件内部的缺陷观测成为可能。近年来,研究者们针对构件微观结构演化对其力学性能的影响做了大量研究[2-7]。Williams等[2]对 Ti-6Al-4V构件的内部孔洞的形态和分布进行了详细的研究,结果表明,3D重构后的几何模型可清楚地观测到材料内部的孔洞及其分布。Yang等[3]对AM60铸造镁合金的内部孔洞的尺寸分布、孔隙率、空间分布等特性进行了形态学分析。文献[4-7]对疲劳过程中的裂纹萌生和裂纹扩展进行了3D观测,得到了大量对解释疲劳机理有用的结论。但是,由于缺陷形貌的复杂性,对含缺陷材料的几何建模和有限元计算运算量非常大,因而对于计算机和前处理软件要求就非常高。

3D打印(Three Dimensional Print)是一种将被制备构件的三维几何模型通过切片分层处理,进而利用熔融、激光照射等方式堆叠得到真实构件的先进制造技术[8-9]。目前,该技术已逐渐应用于医疗设备、汽车工业、航空航天等领域,同时,已有大量学者基于3D打印技术针对不同的材料、工艺以及打印参数等做了研究[10-14]。最近,研究者利用3D打印技术生成材料内部缺陷,来研究缺陷对材料力学性能的影响。田威等[15]通过CT扫描重建得到天然砂岩试样的几何模型,进而利用3D打印工艺,制备得到近似于天然砂岩结构的3D打印试样,并进行力学性能测试,结果表明:3D打印试样能够高度还原天然砂岩试样的内部复杂结构,并且具有与天然砂岩更加近似的力学性能和较小的试验离散性。该方法结合了CT扫描技术和3D打印技术的优点,为研究构件内部结构和缺陷对其力学性能的影响提供了新的思路。

本文针对PLA材料,结合3D打印技术,通过设计构件的几何模型,尤其是其内部结构的几何分布,制备得到含有不同尺寸和不同形状孔洞的3D打印试样;利用MTS疲劳试验机,对试件开展拉伸试验,将得到的结果进行对比分析,进而揭示内部孔洞对构件力学性能的影响。

1 试验概述

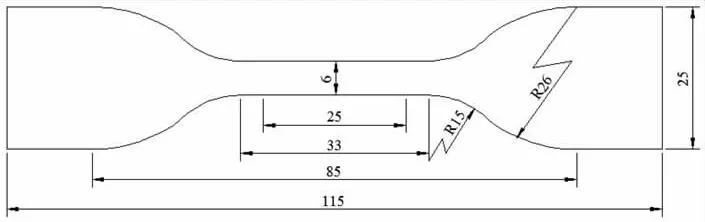

试验选取PLA 3D打印耗材,利用极光尔沃-603S型3D打印机,制备如图1所示的完好试件和含孔洞试件(尺寸参考 GB/T 1040.2-2006)。试件厚2 mm,宽6 mm,工作段长25 mm。

图1 试件尺寸图/mm

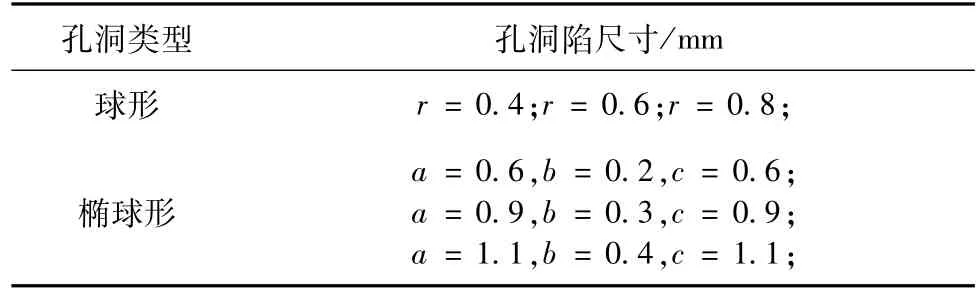

孔洞尺寸见表1,缺陷均为埋藏型内部孔洞,位于工作段中心位置处,其中椭球形孔洞的短轴沿构件厚度方向。需说明的是,为了便于后续比较分析,在设定孔洞尺寸时,使椭球型组中孔洞的体积近似等于球形组的孔洞体积。

表1 孔洞的尺寸和类型

利用Cura软件对试样几何模型沿厚度方向进行切片,其中,切片间距为0.1 mm,壳厚度为1.2 mm,填充率为100%,控制打印机速率为30 mm/s,熔融温度为200℃。制备14个3D打印试样,分为三组,分别为无孔洞组(2个)、球形孔洞组(6个)、椭球形孔洞组(6个)。

拉伸试验使用MTS-858电液伺服疲劳试验机进行,加载速度设定为1 mm/min,试验过程中在试件工作段安装标距为25 mm的引伸计,通过MTS 793控制系统测量应变。

2 试验结果与讨论

2.1 应力-应变曲线对比

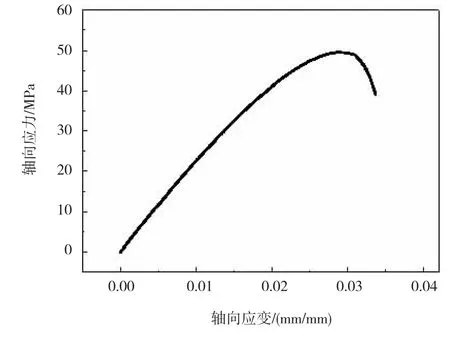

完好试样拉伸的应力-应变曲线如图2所示。从拉伸曲线的演化趋势可以看出,打印得到的PLA构件在拉伸过程中达到极限应力之后,随着应变增加,应力迅速减小,直至断裂。观察其断口形貌(图3)可以发现,断口具有脆性断裂的特征,同时,试件在拉断时,应变小于5%,综合以上变形特征可以说明PLA 3D打印试件具备典型脆性材料的破坏特征。

图2 PLA打印试样拉伸应力-应变曲线

图3 拉伸断口形貌

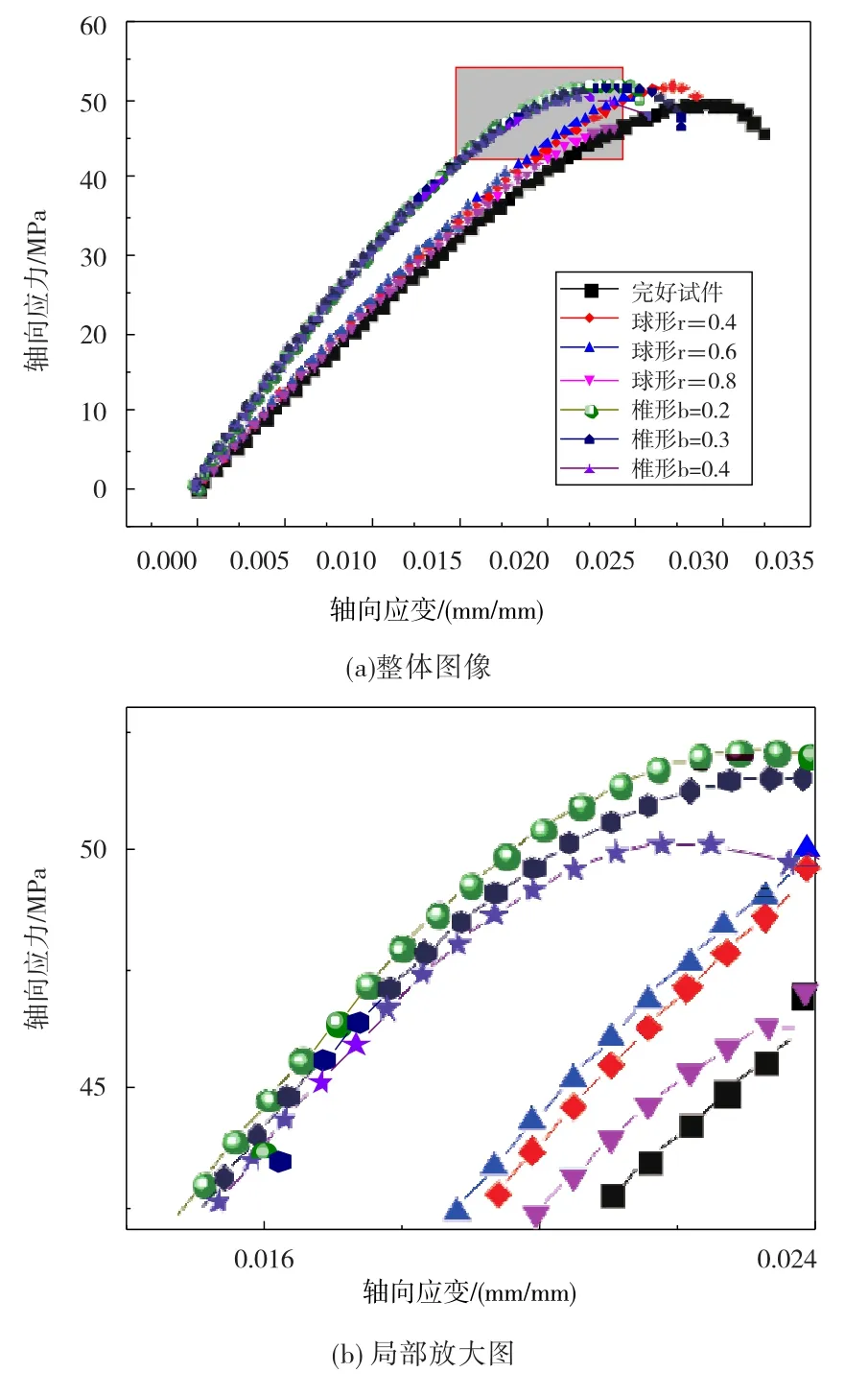

为了直观地说明含孔洞试件和无孔洞试件之间的力学性能差异,图4给出了无孔洞试样和含孔洞试样单轴拉伸的名义应力-应变曲线。由图4可知,整体的演化趋势上,除球形孔洞尺寸r=0.8 mm的试件,其余含孔洞构件的屈服强度均大于完好试验的拉伸强度,说明孔洞可以在一定程度上增加构件的拉伸强度;另外,对比不同试样在弹性阶段的斜率发现,含球形孔洞构件与无孔洞试件的斜率十分接近,但是,含椭球形孔洞试样其弹性段的斜率明显大于球形孔洞试样和无孔洞试样,说明椭球形孔洞对于构件工作段的刚度有所增强。

图4 不同试样的拉伸应力-应变曲线

2.2 孔洞对构件断裂形式的影响

图5 给出了不同尺寸的球形深埋孔洞在拉伸时的断口位置和断口形貌(左边两组r=0.4 mm;中间两组r=0.6 mm;右边两组 r=0.8 mm)。首先,由图5(a)可知,断裂位置均在工作段的中心位置,即孔洞所在位置处发生断裂(构件上的黑线是准备试验时标定的工作段位置,下同),说明孔洞部位在拉伸过程中处于应力集中比较明显的区域。

图5 不同尺寸的球形深埋孔洞断裂情况

另一方面,观察发现,有孔洞试样的断口处的截面没有明显的收缩,呈现的是一种脆性断裂的形式,和无孔洞试样的拉伸断裂破坏形式相似。但是,在观察图5(b)中所给出的试验结束后试件断口局部形貌发现,不管孔洞尺寸大小如何,构件断裂时并不是贯穿球形孔洞而破坏,而是在孔洞和周围过渡位置的连接处发生断裂而破坏。这种现象的产生原因可能是在构造内部孔洞时,3D打印机首先在孔洞周围沿着圆周路径打印出孔洞的轮廓,形成孔洞的壳,然后在无孔洞部位按照45度直线路径进行打印堆积。从而使得构件在孔洞位置和周围材料之间产生了一定的几何不连续的界面,使得加载过程中这一区域应力集中相对明显,最终导致了这种特殊的破坏形式。

图6给出了和球形孔洞体积相同的椭球型深埋孔洞在单轴拉伸时的断口位置和断口形貌(左边两组a=0.6 mm,b=0.2 mm,c=0.6 mm;中间两组a=0.9 mm,b=0.3 mm,c=0.9 mm;右边两组a=1.1 mm,b=0.4 mm,c=1.1 mm)。由图6(a)可知,当椭球型缺陷短半轴b=0.2 mm时,构件在工作段和夹持段的连接位置处断裂;当b=0.3 mm时,构件的断裂位置并不统一;当b=0.4 mm时,构件在缺陷部位断裂,说明b=0.3 mm是缺陷尺寸的临界值。结合图5,对比相同孔隙率下球形孔洞试件断裂位置可以发现,椭球形孔洞构件的断裂位置并不完全集中在孔洞区域,说明椭球形孔洞所引起的应力集中对拉伸断裂破坏的影响并没有球形孔洞下的明显。

图6 椭球形缺陷断裂情况

同时,观察图6(b),当 b=0.4 mm,构件在椭球形孔洞部位断裂时的局部断口形貌可以发现,断口呈现贯穿孔洞的破坏形式,这和球形孔洞试样的断口形貌有很明显的差别。尽管两种孔洞在打印时的路径比较相似,但是椭球形孔洞的曲率相对球形较小,因而孔洞和周围材料之间的粘合性比较好,这应该是两种不同类型孔洞试件呈现不同断口形貌的主要原因。

2.3 孔洞对构件力学性能的影响

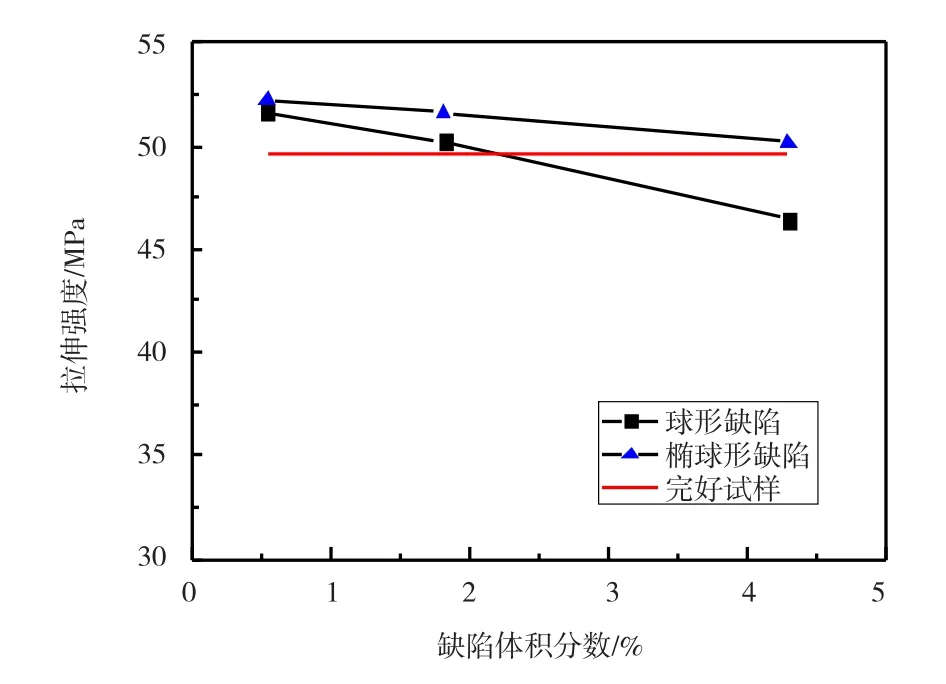

衡量脆性材料拉伸强度最重要的指标是材料的抗拉强度。图7给出了含不同孔洞的试样拉伸强度随孔洞体积的演化规律,同时作为参照,给出了无孔洞试样拉伸时的拉伸强度。由图7可见,相比于无孔洞试样的拉伸强度,当孔洞体积在0.2 mm3~1.0 mm3时,不论孔洞类型是球形还是椭球形,其拉伸强度均大于完好试样的拉伸强度;当缺陷体积大于1 mm3以后,球形缺陷的拉伸强度下降比较明显,而椭球形孔洞的拉伸强度尽管也呈下降趋势,但是下降速率比较小,而且在体积分数达到4%时,椭球形孔洞试样拉伸强度依旧略高于完好试样的拉伸强度,说明一定尺寸的几何孔洞反而可以在某种程度上加强材料的抗拉强度。可能的原因是3D打印过程中,圆孔的孔边壳体和无孔部分堆积路径不同造成材料性能差异,而且连续曲线堆积的壳的强度高于45度往复堆积的无孔部分的强度。这也可以解释前面观察到的拉伸破坏并不发生在孔边处的现象。

图7 拉伸强度随孔洞体积分数变化之间的关系

对比两种不同形状孔洞试样的拉伸强度可以发现,当孔洞体积相同时,球形孔洞试样拉伸强度小于椭球形孔洞试样的拉伸强度,说明椭球形孔洞对构件力学性能的影响并不明显,反而对拉伸强度有一定的提高。同时,随着孔洞体积的增加,球形孔洞试样的拉伸强度下降速率大于椭球形孔洞试样。

3 结论

基于3D打印制备了含有不同类型和尺寸缺陷的PLA试样,并进行单轴拉伸试验。由于3D打印特殊的成型工艺,带有内部圆孔的3D打印材料的力学性能与普通材料相比有明显区别:

(1)由于孔边壳体强度较高,相对小尺寸的孔洞能够提高3D打印构件的拉伸强度和刚度;具有小尺寸孔洞的构件破坏并不发生在孔洞处,而是发生在孔边壳体和密实部分的连接处。

(2)随着孔洞体积的增加,球形孔洞对拉伸强度的影响大于同体积下椭球形孔洞。

参考文献:

[1]Rabotnov Y N.Creep rupture[C]//Proceedings of the XII International Congress on Applied Mechanics,Stanford,August 26-31,1968:342-349.

[2]TAMMAS-WILLIAMS S,ZHAO H,LéONARD F,et al.XCT analysis of the influence of melt strategies on defect population in Ti-6Al-4V components manufactured by selective electron beam Melting[J].Materials Characterization,2015,102:47-61.

[3]YANG Z F,MAUREY A,KANG JD,et al.2D and 3D characterization of pore defects in die cast AM60[J].Materials Characterization,2016,114:254-262.

[4]MO D F,HE G Q,HU Z F,et al.Effect of microstructural features on fatigue behavior in A319-T6 aluminum alloy[J].Materials Science&Engineering:A,2010,527(15):3420-3426.

[5]KING A,LUDWIG W,HERBIG M,et al.Three-dimensional in situ observations of short fatigue crack growth in magnesium[J].Acta Materialia,2011,59(17):6761-6771.

[6]JANG Y,JIN S,JEONG Y,et al.Fatigue crack initiation mechanism for cast 319-T7 aluminum alloy[J].Metallurgical&Materials Transactions A,2009,40(7):1579-1587.

[7]TODA H,MASUDA S,BATRES R,et al.Statistical assessment of fatigue crack initiation from sub-surface hydrogen micropores in high-quality die-cast aluminum[J].Acta Materialia,2011,59(12):4990-4998.

[8]郑增,王联凤,严彪.3D打印金属材料研究进展[J].上海有色金属,2016,37(1):57-60.

[9]张胜,徐艳松,孙姗姗,等.3D打印材料的研究及发展现状[J].中国塑料,2016,30(1):7-14.

[10]刘晓军,迟百宏,王成硕,等.热处理工艺对3D打印PLA试件力学性能的影响[J].塑料,2017,46(2):40-42,57.

[11]于国庆,毕超.3D打印参数对聚乳酸试样拉伸性能的影响[J].中国塑料,2017,31(11):125-129.

[12]胡婧,陶梅平,唐金颖.3D打印TC4钛合金的成形工艺与热处理行为研究[J].热加工工艺,2017,46(16):220-224.

[13]高士友,黎宇航,周野飞,等.熔融沉积(FDM)3D打印成形件的力学性能实验研究[J].塑性工程学报,2017,24(1):200-206.

[14]金泽枫,金杨福,周密,等.基于 FDM 聚乳酸3D打印材料的工艺性能研究[J].塑料工业,2016,44(2):67-70.

[15]田威,裴志茹,韩女.基于CT扫描与3D打印技术的岩体三维重构及力学特性初探[J].岩土力学,2017,38(8):2297-2305.