Q195拉丝钢方坯中心裂纹与中心缩孔产生原因分析与控制措施

程建军, 王利星

(柳州钢铁集团转炉厂连一车间, 广西 柳州 545002)

柳钢方坯1号机自2008年投产以来,一直承担方坯主要品种钢开发与生产,随着钢铁行业的不断发展,对品种需求越来越多,对铸坯质量要求越来越高,在品种钢的开发生产过程中,经常会遇到一些比较棘手的质量问题,比如方坯1号机生产Q195拉丝钢的中心裂纹、中心缩孔问题。为了应对钢铁市场需求,以市场为导向,于2013年在连一车间再建一座150 t、七机七流的方坯2号铸机,以满足更大生产实际的需要。

本文通过对连一车间方坯1号、2号铸机二冷布局、比水量及分配比进行对比分析,根据方坯1号铸坯生产实际需求,提出优化方坯1号机二冷的思路,通过增加二冷区间,防止铸坯回温等,为有效解决生产Q195拉丝钢低碳系列的中心裂纹、中心偏缩孔提供了有效方案。

1 方坯1号、2号的设备工艺参数

铸机机型为刚性引锭杆全弧形方坯连铸机;铸机基本弧形半径为9 m;台数×机数×流数为1×7×7;流间距为1.2 m;矫直形式为两点矫直;矫直点半径为9m、17.5m;冶金长度第一矫直点为13.870m,第二矫直点为15.071 m,切割点为27.5 m;铸坯切割方式为火焰切割;设计生产能力为120万t/年。

2 中心裂纹、缩孔产生的机理

2.1 中心裂纹的成因

中心裂纹产生的原因就是在铸坯液芯凝固末端,中心液体呈糊状,体积结晶释放凝固潜热,使坯壳受热膨胀,而液芯部受到拉伸应力作用。同时中心液体凝固收缩,而周围的固相阻碍收缩产生拉应力。在两者的综合作用下,中心区产生放射状裂纹。

2.2 中心裂纹的形成机理

根据前人对连铸方坯中心裂纹形成机理的研究,结合柳钢连一车间方坯1号实际情况,本文认为:中心裂纹的产生是该钢种高温力学强度不能抵抗综合应力和应变结果。由于在铸坯凝固过程中各种外力和铸坯回温时产生的热应力、鼓肚力等综合力作用在液相穴前沿的固液交界面附近,当综合应力和应变超过了该钢种的固相线温度附近的临界强度和极限应变量时,固液界面处凝固坯壳已不能抵抗应力和应变而产生裂纹并向固相界面扩展,由于钢液已成半凝固态或固态使钢水无法补充,裂纹得以在铸坯中心部位内部形成。

2.3 缩孔产生的机理

中心缩孔主要是在铸坯凝固过程中柱状晶不均匀生产长在中心,在铸坯中心形成的搭桥现象,由于桥下面钢水得不到补缩,就在中心形成缩孔并伴有中心偏析。从铸坯冷却收缩观点看,中心缩孔形成与铸坯凝固前沿液体凝固收缩和凝固坯壳膨胀有关。

2.4 凝固过程的两相区

在钢凝固过程中,固液界面存在热脆裂纹敏感区域。如图1所示,根据一些学者研究,在合金的凝固过程中,固液两相区存在3个区[1]。

图1 温度与裂纹敏感程度的关系

1)Ⅰ区(ADE),出生晶从液相中结晶出来,出生晶相分散在液相中而随钢液自由流动。

2)Ⅱ区(ACD),已形成树枝晶网络,固体和液体呈连续体,封闭在树枝晶空间的钢液可以流动,以阻止裂纹的形成。

3)Ⅲ(ABC)区,凝固前沿枝晶间液体呈糊状,不能流动,构成了热应力作用下的一个脆性裂纹敏感区。

2.5 临界应变

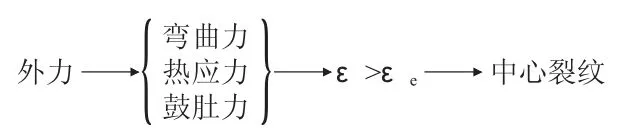

根据凝固前沿产生裂纹,除了考虑铸坯承受应力外,还应考虑应变量ε和临界应变量εe。在应变速率一定的条件下,ε>εe(临界应变量)时就产生裂纹。很多学者认为以凝固前沿临界应变值作为裂纹产生的依据更为适合。

根据国内外一些学者研究得出,临界应变值与钢成分、组织、应变速率有关。绝大数学者支持以下结论:应变速率ε减少,临界应变量增大;碳含量增加,临界应变量降低;提高m[Mn]/m[S],临界应变量会变大,降低裂纹的敏感性。

表1为松田福久研究数据总结,得出不同碳含量钢种铸坯内部裂纹的临变形量。

表1 不同碳质量分数钢内裂纹生成的临变量

2.6 凝固过程固液界面的应力分析

铸坯液相穴凝固前沿承受的应力和应变超过其临界值是产生内部裂纹的根本原因。如图2所示,这些应变相互叠加超过了该钢种的临界应变值时就在固液界面产生裂纹。

图2 铸坯凝固过程中心区域受力分析

从以上机理分析可以看到,高碳钢铸坯产生内部裂纹的临界应变量相对于低碳钢低,因此高碳钢更容易生成内部裂纹。这与实际生产情况比较符合,碳愈高的钢种则易产生内裂纹,而低碳钢内部裂纹很少发生。但是,Q195-1G拉丝钢碳质量分数相对较低为0.05%~0.07%,为什么也会产生较严重的中心裂纹和缩孔呢?而且在方一铸机生产时,产生的中心裂纹和中心缩孔比在方二生产的还要严重,这应该与铸坯二冷段长度、冷却强度不够以及铸坯回温过大等综合应力过大有关。下面将对比分析方坯1号机和方坯2号机的二冷工艺参数。

3 二冷布局及工艺参数比较

3.1 方坯1、2号机二冷布局及各段水量分布对比

方坯1号机、2号机使用的喷嘴型号相同,方坯1号机单流次喷数量总共116颗喷嘴,其中足辊喷嘴4165型号16颗,一段9颗喷嘴,从喷淋管顶端为2.1型号5颗,下面为1.5型号4颗,二段、三段全为1.5型号。方坯2号机单流次喷嘴数量总共136颗比1号机多20颗喷嘴,一段10颗喷嘴,从喷淋管顶端为2.1型号4颗,下面为1.5型号喷嘴6颗。2号机二冷长度为10.365 m,方坯2号机二冷长度7.3 m,2号机比1号机二冷长度多3.065 m,见表2。

表2 方坯1、2号机喷嘴布局及型号

3.2 方坯1、2号铸机生产Q195拉丝钢工艺参数

选取了方坯1、2号铸机生产Q195-1G各10炉钢工艺参数进行对比,发现1号机与2号机的一次冷强度、钢水的中包温度、拉速等工艺参数相差不是很大,主要看二冷段各段冷却差异影响大小,见下页表3。

3.2.1 方坯1、2号铸机各个段水量分布比较

根据Q195-1G生产过程的工艺数据,计算出方坯1号机实际比水量为0.91 L/kg,方坯2号机的比水量为0.90 L/kg,根据现行的两台铸机生产该钢种的各段分配系数,对各段二冷水量分配比例计算,具体见下页表4。

从2台铸机二冷水配比例来看,1号机足辊水量所占比例较大,但因足辊冷却强度受喷嘴型号限制,无法满足强冷的流量要求,一段、二段水量分布基本差不多,主要是三段1号机明显大于2号机,且铸坯出完三段后处于自然冷却,铸坯回温大,容易在凝固末端形成裂纹。方2由于二冷区比较长,铸坯凝固过程末端的“糊状”区控制在比较短的范围,出完三段后多出一个四段进行较弱冷却,可有效防止铸坯回温过大产生裂纹。

表3 方1、2号铸机生产Q195工艺参数对比

表4 1、2号铸机各段水量分布 %

3.2.2 方1、2号铸机生产Q195-1G低倍比较

通过1、2号铸机生产Q195-1G所取得低倍比较发现,1号铸机低倍7个流均有明显中心放射状裂纹且有较明显的缩孔,2号铸机低倍只有1、2有0.5级中心放射状裂纹和0.5级中心疏松,其他流次中心质量良好均为优质,如图3、图4所示。

图3 方坯1号铸机生产Q195-1G低倍图

图4 方坯2号铸机生产Q195-1G低倍图

3.2.3 原因分析

1)根据内部裂纹产生的机理以及低碳钢的二冷设计模型,优化各个二冷段比水量及分配比,对出结晶后的铸坯进行强冷,加快铸坯快速凝固速度,根据中心裂纹预防应在凝固未端采取强冷,防止加快铸坯中心液态钢液的快速完全凝固,提高抗应力能力,但方坯1号铸机二冷长度较短,铸坯出完二冷段时铸坯液芯没有完全凝固,三段强冷后铸坯处于自然冷却状态,铸坯回温大造成中心部位固液交界面反复相变及内部热应力大导致中心晶界面开裂,产生放射状裂纹,同时三段以后自然冷却,中心凝固进程变慢,两相区变长,液芯末端凝固收缩量加大,同时末端无液态钢液的补充,就形成中心缩孔。

2)根据方坯1号机与2号机二冷长度和各个段的水量分布比例,足辊受喷嘴型号限制,且区间比较段影响不是很大,一、二段水量分布差不多,但方坯1号机三段经过相对比较强的冷却后,铸坯处于自然冷却状态铸坯回温大,2号机三段相对强冷后,又多出一个四段,对铸坯弱冷,有效防止了铸坯液芯部位回温过大产生热应力。铸坯中心部位冷却凝固比较好,方坯1号机二冷区间比方2号机短,冷却比较集中,冷却效果比较差,导致中心“糊状区”较长容易产生裂纹,加之铸坯回温过大造成热应力大,并作用在中心固液界面促使中心裂纹产生,导致该钢种本不该产生内部裂却出现了中心裂纹。这点从两台铸机生产Q195低倍效果可以看出,2号铸机明显好于1号铸机。增加二冷长度实现铸坯的缓冷,有利于控制中心裂纹及缩孔问题。

4 结语

通过对方坯1号机和2号机对比发现,适当延长二冷长度对解决中心裂纹和缩孔有明显的效果,方坯2号机生产Q195中心裂纹基本能做到有效防止,中心偏析、疏松都能控在C0.5级。根据方坯1号铸机二冷段末端空间、二冷水的压力及压缩空气完全可以满足延长二冷的条件。方坯1号机目前主要承担着柳钢方坯一些高端品种钢的研发与生产,由于二冷条件限制,导致铸机拉速慢,生产浇注周期长,后期容易出现温降大,导致断流断机事故时有发生。因此,为了进一步提高方1号机的内部质量,二冷制度的优化思路是:参考方2号机,可以重新设计喷淋管,适当延长二冷长度,有利于实现铸坯缓冷,同时二冷长度延长后,可以适当提高拉速,有利于实现低过热度浇注,对铸坯内部质量及生产组织也会起到很好的效果。

[1]蔡开科.连铸坯的质量控制[M].北京:冶金工业出版社,2010.