高速线材精轧机组振动监测与故障诊断

修井明 朱金禄

通化钢铁公司制造部 吉林通化 134000

1 高线精轧机的典型结构

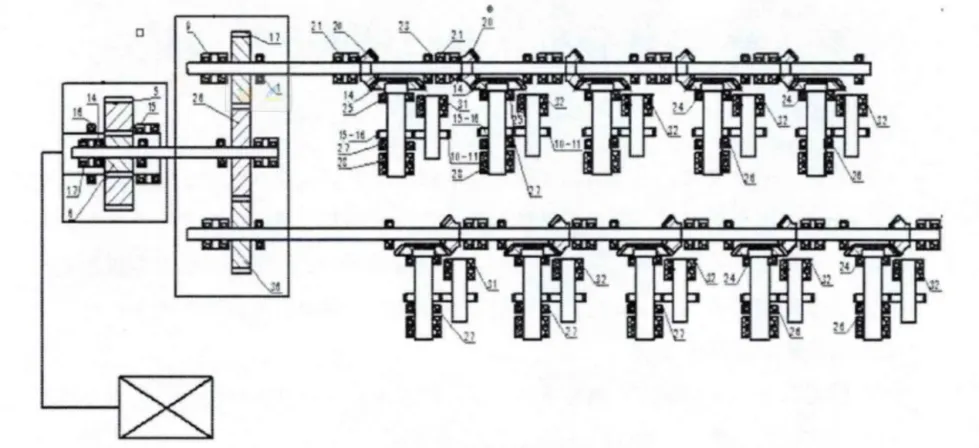

高速线材精轧机组是典型的高精度、高集成度设备,一般由电机、增速箱、齿轮分配箱、锥齿轮箱和辊箱组成。以某高速线材厂的精轧机为例,其设备布置如图1所示。机架为V型互成90度布置,10个机架安放于整体刚性底座上,由三台电机集中驱动。主电机通过增速箱和分配箱的齿轮,带动两根输出轴,输出轴通过齿形联轴器与两根传动轴相联,分别驱动上下两侧的奇数和偶数机架。每个机架包括一个锥齿轮箱和一个辊箱,每个锥齿轮箱包含一根主传动轴、一根伞齿轮轴和一根空转轴,主传动轴通过一个螺旋伞齿轮带动伞齿轮轴,伞齿轮轴和空转轴通过一对斜齿圆柱齿轮相啮合,这两根轴又各自驱动一根辊轴,最高轧制速度达70m/s。

图1 高速线材轧机精乳机组设备布置图

2 高速线材精轧机组振动诊断

高速线材精轧机组由轧辊箱和锥齿轮箱等组成,轧辊箱内的轧辊轴齿轮分别与锥齿轮内的两个同步齿轮啮合,从而带动轧辊进行线材轧制,所以齿轮箱是精轧机组的重要组成部分,齿轮箱中传动轴与齿轮副为主要的传动部件,所以精轧机组的故障诊断在一定程度上是对轴承和齿轮的故障诊断。由于振动信号是反应精轧机组故障特性的主要载体,一般通过由加速度传感器、放大器等组成的容知测振仪器来测得精轧机组的振动信号,通过时域、频域多种信号分析法来提取故障特征信号,找出精轧机组的故障位置。早期的机械设备故障诊断有着很大的局限性,当设备振动异常时,一般通过人的经验和感官或者利用一些便携的工具来进行诊断[1]。

3 高线精轧机组滚动轴承故障诊断

3.1 滚动轴承的故障机理

(1)滚动轴承的失效形式。滚动轴承是高线精轧机组的重要支撑部件,主要由外圈、内圈、滚动体、保持架等元件组成。滚动轴承是高线精轧机组上重要的组成元件,也是精轧机组上的易损元件,高线精轧机组的故障多数都由轴承故障导致的,当轴承故障早期会引起精轧机组振动异常,当轴承故障严重恶化时会影响整个机组的正常工作,严重影响生产效率。滚动轴承常见的失效形式主要有:疲劳剥落、磨损、塑性变形、断裂、胶合、锈蚀、保持架损坏等。

(2)滚动轴承诊断方法。对高线精轧机组的故障,滚动轴承的故障发生率要远远高于齿轮故障,所以了解滚动轴承的相关诊断方法是十分必要的。对滚动轴承的故障诊断,最基本就是频率分析法。其中常见的故障诊断方法有倒频谱分析法、希尔伯特包络分析法、时频分析法等。在工程实际中,希尔伯特包络解调法可以很好的判断出轴承的中早期故障。滚动轴承的故障频率一般在低频段和高频段都能表现出其特点,所以对滚动轴承故障诊断时需要分析两个频段得出诊断结果。频率范围在f<1000Hz被称为低频段,覆盖着轴承故障特征频率;频率范围在f=1000-10000Hz被称为高频段,主要是固有频率与其高次谐波。在轴承故障的早期,高频段反应较为敏感,但一般只能判别机组有无故障存在,无法准确判断故障原因及位置;对低频段分析一般通过找到轴承通过频率判断故障位置。

3.2 高线精轧机组增速箱轴承故障诊断

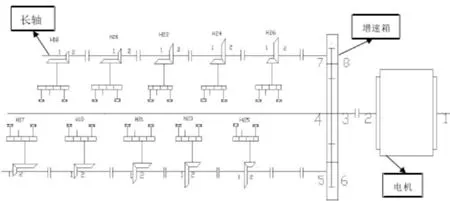

(1)信号采集。图2可知高线精轧机的传动机构图,在增速箱的轴承座上一般会布置6个测点(如图2中测点3—测点8),每个测点都应在水平(H)、垂直(V)和轴向(A)三个方向上进行检测,在进行信号分析时,一般选择特征较为明显的一个方向进行频谱分析即可。增速箱当增速箱出现故障时,在相应的测点位置上采用加速度传感器采集出异常的信号。因为加速度传感器是高频下机械振动的监测量,它同激励有关并且通常用于齿轮啮合和滚动轴承缺陷等高频振动情况,对于高线精轧机组的故障诊断一般就是对轴承和齿轮的诊断,所以采用加速度传感器较为合理。

图2 高线精轧机组的测点图(数字标号即为测点)

轴承的故障特征频率是分析轴承故障的一个重要理论依据,所谓的频谱分析,就是在频谱图中找到所诊断轴承的故障特征频率,从而对应相关故障,所以在进行故障诊断之前,了解轴承故障机理是十分必要的。

总的来讲,高速线材精轧机组增速箱轴承出现故障时,通过多频谱图、趋势图可以看出故障发生趋势,对于增速箱轴承内外圈故障,可以通过速度频谱图和加速度频谱图看出对应的基频以及倍频,根据对应的故障特征频率判断故障位置。