6061铝合金瓶体固溶处理时冷却过程分析及工艺优化

谢洪波

(上海氦格复合材料科技有限公司,上海 201315)

6061铝合金瓶体固溶处理时冷却过程分析及工艺优化

谢洪波

(上海氦格复合材料科技有限公司,上海 201315)

摘要:以6061铝合金复合气瓶内胆的固溶处理为例,分析其冷却过程,指导优化固溶处理工艺,并对瓶体的物理检测提出建议。

关键词:Al-Mg-Si合金;瓶体;固溶处理;冷却方式

引 言

固溶时效处理是提高6061铝合金强度的有效手段。目前对6061铝合金板材和挤压棒材的固溶时效工艺研究较多,通常也是通过参考相关的研究成果来制定6061铝合金内胆的固溶时效工艺。

但是铝合金瓶体具有壁薄口小中空结构,固溶处理时冷却过程不同于铝合金板材,直接引用板材的固溶工艺往往达不到理想的结果。

本文以6061铝合金复合气瓶内胆的固溶处理为例,分析其冷却过程,指导优化固溶处理工艺。

1 铝合金内胆的制造工艺过程

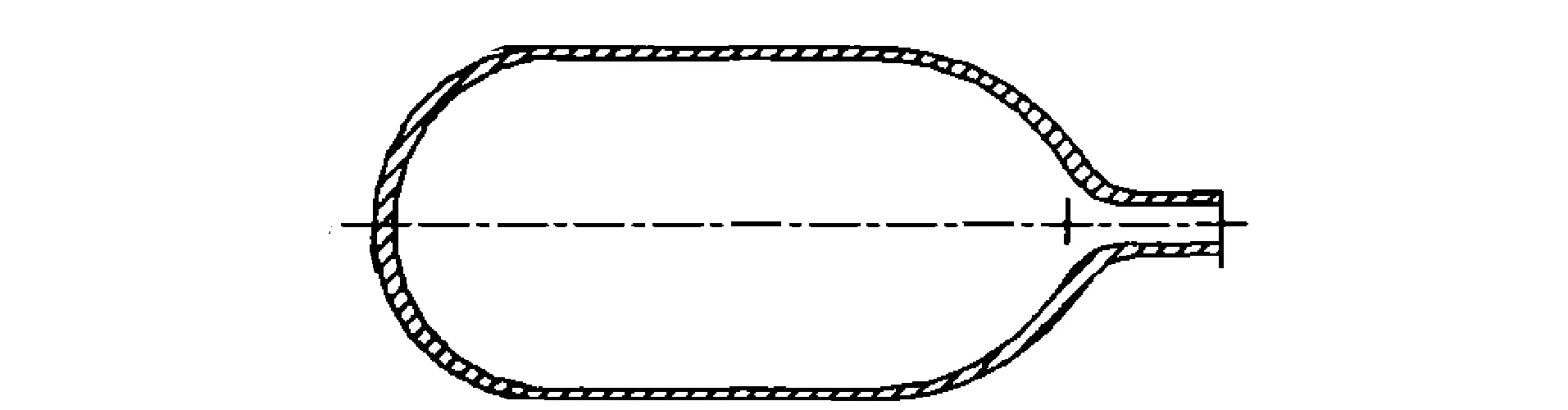

内胆的外形如图1所示。内胆由6061铝合金板材通过塑性加工而成,加工成型工艺过程为:铝板→剪圆→瓶坯拉伸→退火→瓶坯成型→齐口→收口(含铣孔)→固溶处理→时效处理→螺纹加工。

瓶体肩部和底部为半椭球体,肩部和底部的壁厚约为筒体壁厚的2倍。

图1 气瓶内胆示意图

2 固溶处理原理及常用工艺

铝合金中的合金元素溶于铝形成以铝为基的固溶体α(Al),它们的溶解度随温度升高而增大。将铝合金加热至较高的温度,保温后迅速冷却,可获得过饱和固溶体,这种操作称之为固溶处理,也称为淬火。

固溶处理的加热及保温过程,目的在于使强化相充分溶解于固溶体中和使固溶体均匀化。冷却过程目的在于获得过饱和固溶体,改善铝合金的韧性和塑性,并为随后的时效处理提供组织准备。时效过程就是脱溶沉淀过程,从过饱和固溶体中析出包括GP区在内的各种过渡相或平衡的次生相,产生沉淀强化,可使铝合金的强度和硬度大幅度提高。

有人以直径为16 mm的6061铝合金挤压棒材为研究对象,得出适宜的固溶-时效制度为535 ℃,50 min固溶,水淬,180 ℃,6 h时效[1]。有人以4 mm厚铝合金板材为研究对象,得出最佳固溶工艺为565 ℃,40 min[2]。

3 铝合金瓶体固溶处理时的冷却过程分析

常用的铝合金立式固溶炉,加热炉置于上部,炉门安装在炉底,炉门下部为淬火槽。

固溶处理加热和冷却时,瓶体瓶口朝下垂直放置在不锈钢制作的料框内。根据固溶炉、淬火槽以及瓶体的大小,料框可以考虑单层或多层装料。

瓶口朝下垂直装框,出于以下考虑:

(1)固溶后,瓶内冷却水可以自动流出;

(2)瓶体沿对称轴(纵轴)方向垂直入水,同一横截面圆周产生的应力趋于均匀;

(3)瓶体沿对称轴(纵轴)方向垂直入水,同一横截面圆周冷却条件相同,轴向对称面的性能相近。

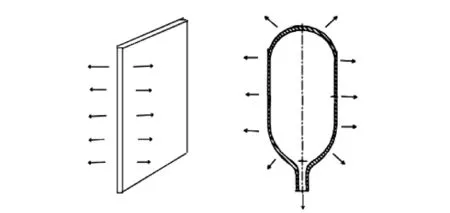

板材固溶处理时一般也是垂直入水,但是瓶体具有壁薄口小中空的结构特征,其入水冷却过程有明显不同于板材的特点。

板材是大平面实心结构,冷却时热量几乎全部通过材料两个外表面散失。瓶体是中空结构,入水冷却时瓶内有高温气体,瓶口开孔小(固溶时瓶口未加工螺纹),一般小于Φ16 mm,而且入水时瓶内气压只是略小于瓶口水面压强,故冷却水进入瓶内速度较慢。瓶体及瓶内高温气体的热量在冷却开始时主要是通过壁厚从瓶体的外表面散失。

固溶冷却时,板材及瓶体的散热示意图如图2所示。

图2 板材及瓶体散热示意图

冷却时,随着瓶内气体温度降低,为保持气压稳定时气体体积会减小,以及随着冷却时间增长,由瓶口进入瓶内的冷却水会增加。但是,即使冷却到室温,瓶内仍会存在很多气体,冷却水并不能灌满瓶内腔。

下面估算瓶内空气体积占瓶体容积的比例:

设瓶体容积为V0,固溶温度为540 ℃。入水前瓶内气压P0可视为1个大气压,气体的绝对温度T0为(540+273)K。在水槽内冷却到30 ℃,此时瓶内气体的绝对温度T1为(30+273)K,体积为V1,气压P1等于1个大气压加上水深产生的压力。

因为 1个大气压等于10.3 m水柱高,设瓶内水面深1 m,P1则等于1.1个大气压。

根据理想气体状态方程

PV/T=常量

则

P1V1/T1=P0V0/T0

计算可得,V1/V0=34%。

由此可见,瓶体冷却中,随温度降低,瓶内气体体积减少至V1,最后仍约为瓶体容积的34%,聚集在内腔底部。可以认为瓶体下半部很多内壁在冷却过程中没有沾碰到冷却水。

由于瓶体内存在高温气体以及气体的导热性能远低于金属材料和水,而且一方面冷却水不容易通过瓶口进入瓶内,另一方面进入瓶内的冷却水升温后又难以通过瓶口流出进行热交换。在同样的冷却条件下,瓶体的冷却速度低于同厚度板材。

由于瓶体颈部和肩部先垂直入水,又瓶体肩部通过瓶口可以逐步进入冷却水,瓶体底部内腔始终保持有气体空间,一般瓶体的上半部(靠近肩部)比下半部(靠近底部)冷却速度大。

4 铝合金瓶体固溶处理工艺的优化

鉴于瓶体固溶处理冷却过程存在以上特点,为达到固溶处理效果,减弱瓶体冷却速度较低的不利影响,需要考虑优化固溶处理工艺。

4.1 固溶温度

合金固溶温度越高,在淬火过程中固定下来的固溶体晶格中空位的浓度越大,则固溶体的分解速度及硬化效果都将增大[3]。

一般固溶温度越高,能使强化相更大限度溶入固溶体,但温度过高会引起晶粒粗大,甚至发生过烧。

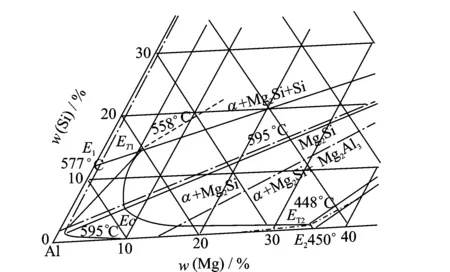

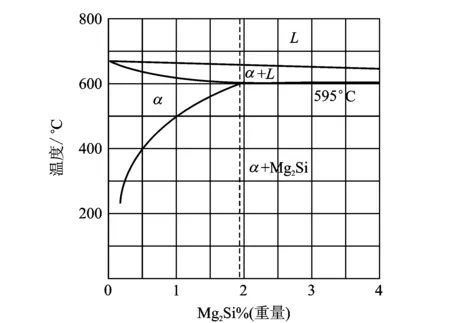

图3 Al-Mg-Si三元相图

6061材料属Al-Mg-Si系合金,相图如图3所示[3]。在Al-Mg-Si三元系中,Mg2Si为稳定化合物,与铝构成伪二元系。α(Al)-Mg2Si之间伪二元相图如图4所示[3],Mg2Si在α(Al)中的固溶度随温度下降有明显变化,共晶温度为595 ℃。此外,在图3中当Si含量较高或存在Si偏析时,会出现α(Al)+Mg2Si+Si三元共晶系,共晶温度为558 ℃。

图4 Al-Mg2Si伪二元相图

为防止低溶点共晶体在加热时熔化(即出现过烧)以及晶粒过分长大,6061铝合金的固溶温度不是越高越好,一般采用540~545 ℃。

固溶温度530 ℃以下,固溶不充分;固溶温度550 ℃以上,晶粒易粗大,晶粒度达1~3级;固溶温度560 ℃以上,容易出现过烧。

4.2 淬火转移时间

工件从加热炉至淬火槽中所经历的转移时间应尽量减少,转移时间过长,过饱和固溶体将在转移过程中发生分解。

一般规定,铝合金厚度小于4 mm时,淬火转移时间不得超过30 s,当成批工件同时淬火的数量增多时,转移时间可增长[4]。

实际工作中发现,转移时间控制30 s,瓶体固溶效果并不满意,应该缩短转移时间。采用铝合金立式固熔炉,可以控制转移时间为10 s。

4.3 水温控制

6061铝合金最常用的淬火介质是水。水的淬火冷却特性与水温有关,冷却速度随水温升高而降低。水温过低,工件在淬火时产生较大的内应力,易导致变形或开裂。故在实际生产中冷却水的温度一般保持在10~35 ℃。

冷却能力对水温的变化很敏感。控制冷却水的初始温度容易实现,但热工件浸入水中,水温会瞬时升高。为了保持水温:一是淬火槽要有足够的容量,一般应为瓶体总容积的10倍以上,还要考虑料框的体积和散热。如果淬火槽容量不够大,应减少装炉量;二是淬火槽应有冷却水循环和搅拌装置。一方面,用泵不停地以一定流量从槽体下部抽进冷水,让热水从水槽上部的管道流出,促使淬火槽内水的流动和更换;另一方面,通过搅拌装置增加水的流动速度,控制水的流动方向,使淬火槽内水温均匀,有效提高水的冷却能力,改善淬火效果。三是冷却过程中应时常上下抖动料框,不仅可以促使槽内水的流动和热交换,更重要的作用是可使瓶内气体逸出和瓶内热水流出,改善瓶壁的冷却条件。

高温瓶体入水,水会被汽化而在瓶体表面形成蒸汽膜,蒸汽膜的导热性较差,使冷却速度降低。水的循环流动和料框的抖动,也可以促进蒸汽膜的提早破裂,提高冷却能力。

淬火槽如果安装有温度显示装置,更有利于实时了解水温,更能保证有效控制水温。

实践表明,水温初始温度15~30 ℃,淬火后水槽温度不超过35 ℃时,6061铝合金瓶体淬火效果较好。

4.4 冷却时间

当瓶体温度冷却到50 ℃以下,就可以将料框吊离水槽,这时瓶体上水分有冒热气,基本能自行挥发干,而瓶体又不至于烫手。

瓶体壁厚很小,一般只有几毫米,对冷却时间影响不大。冷却时间主要取决于冷却速度,冷却速度大,则冷却时间小。但要说明的是,当冷却速度低于临界值,即使长时间增加冷却时间,也不能提高淬火效果。

在8 m3的淬火槽中,一次装框100只容积为6.8 L的6061铝合金瓶体,固溶冷却时间一般为3~4 min,视情况可以适当延长。虽然瓶壁较薄,但瓶体内的高温气体冷却速度慢,瓶体淬火冷却时间应大于同厚度的板材。

冷却时间不够,造成瓶体余温高,固溶效果不佳;冷却时间过长,没有实际意义。

5 固溶工艺优化前后之性能比较

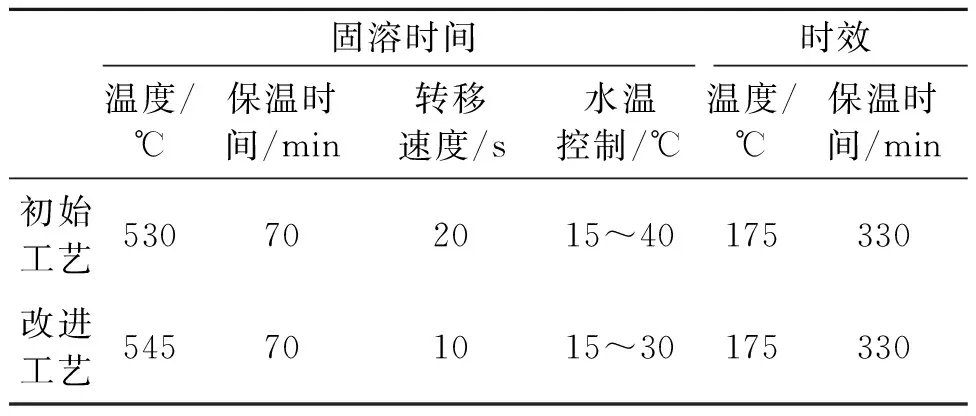

以设计壁厚为2.2 mm、容积为6.8 L的6061铝合金内胆的固溶时效为例。初始工艺和改进工艺如表1所示。

表1 初始工艺和改进工艺对比

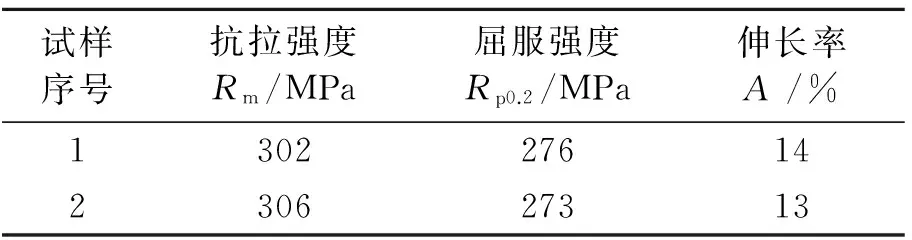

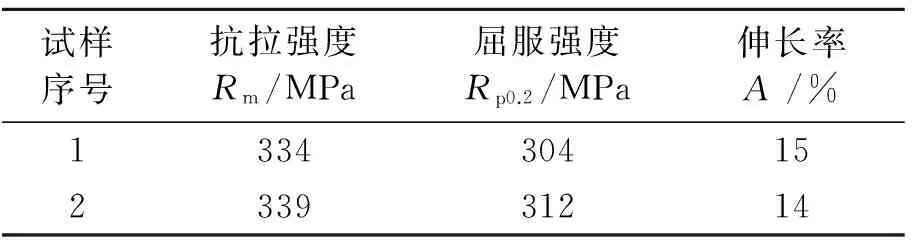

按初始工艺处理和改进工艺处理,瓶体力学性能分别如表2,3所示。

表2 瓶体力学性能(初始工艺)

表3 瓶体力学性能(改进工艺)

从表2和表3的数据看,改进工艺后强度有明显提高,塑性没有降低。

要注意的是,热处理后的力学性能是固溶温度、保温时间、转移速度、水温、淬火方式、冷却时间等多种因素共同作用的结果,审视和优化热处理工艺时应考虑各因素的影响。

6 铝合金瓶体的物理检测

铝合金瓶体的物理检测包括力学性能测试(硬度、Rm,Rp0.2,A)和金相检查(过烧)。

瓶体只有在固溶并时效处理后才能获得最佳的力学性能,故在瓶体固溶后就测试力学性能没有意义,应在时效完成后进行。前面已分析过,在实际使用时筒体是瓶体的薄弱部位,固溶时效后应在筒体上测试力学性能。

由于瓶肩先入水冷却,而且瓶体内腔存在高温气体,容易造成瓶肩的冷却速度大、瓶底的冷却速度小,致使瓶体的上、中、下部位的性能存在差距,当淬火槽内水的流动性差时,这种性能差距更明显。一般筒体上部(近肩部)硬度高、下部(近底部)硬度低,从而上部的强度高、塑性小,下部的强度低、塑性大。

6.1 力学性能测试

铝合金瓶体壁薄中空硬度低,选择合适的硬度测试方法很关键,既要保证测量结果准确,还要瓶体外形尺寸受压不变、压痕小、效率高。一般常选用HV1,HV5,HBW1/10,HRB或表面洛氏硬度。里氏硬度虽然操作简单、压痕小、效率高,但不适用,测量误差很大。

硬度应在筒体的上、中、下3个部位检测。如果硬度压痕很明显,应打磨,并保证瓶体的最小壁厚。

拉伸试样(测强度Rm,Rp0.2和断后伸长率A)应在筒体的中部沿纵向取样,尺寸要符合相关标准规定,以保证测量数据的可比较性。

6.2 金相检查

金相要检查的组织过烧情况,一般取决于原始组织、固溶温度和固溶保温时间,与冷却过程和时效过程无关。

考虑到瓶体热旋收口时也容易因加热温度高而生产过烧,金相取样一般在瓶肩靠近瓶颈处取样。如果要确定过烧是由于固溶温度过高或保温时间过长造成,则应在筒体取样。

还有可能因为温度仪表故障或者热处理炉内局部实际温度偏高造成过烧,并不是固溶工艺不合理造成的。因此发现过烧,要从热加工过程、固溶工艺、热处理设备等多方面分析原因,找出真正的原因,不要一味来调整固溶工艺。

7 结 论

(1)由于瓶体存在口小中空结构,淬火时在同样的冷却条件下,瓶体的冷却速度低于同厚度板材。由于瓶体颈部和肩部先垂直入水,又瓶体底部内腔始终保持有气体空间,一般瓶体的上半部(靠近肩部)比下半部(靠近底部)冷却速度大。

(2)考虑到瓶体冷却过程中的特点,可以通过调整固溶温度、转移时间、水温、冷却时间来优化固溶工艺。设计壁厚为2.2 mm、容积为6.8 L的6061铝合金瓶体,推荐固溶温度540~545 ℃、保温70 min、转移时间10 s 、水温15~30 ℃、冷却时间3~4 min。

(3)对固溶时效后瓶体进行物理检测时,由于筒体各部位冷却速度差距,致使瓶体的上、中、下部位的性能也可能存在差距。此外,热加工过程、固溶工艺、热处理设备等都有可能造成过烧,要多方面进行原因分析。

参考文献:

[1] 项胜前,周春荣,郭加林,等.固溶-时效对6061铝合金挤压棒材组织和性能的影响[J].轻合金加工技术,2011,39(4):31—35.

[2] 李慎兰,黄志其,蒋福利,等.固溶温度对6061铝合金组织和性能的影响[J].材料热处理学报,2013,34(5):131—135.

[3] 张宝昌.有色金属及其热处理[M].西安:西北工业大学出版社,1993.

[4] 中国机械工程学会热处理学会.热处理手册[M]. 第四版.北京:机械工业出版社,2008.

收稿日期:2018-01-26

作者简介:谢洪波(1971—),男,工程师。电话:15852662030;E-mail:jxxhbydx@sina.com

中图分类号:TG146.21;TG156.92