添加铝对退火态高碳铬钢显微组织与性能的影响

, ,,

(1.首钢集团有限公司技术研究院, 北京 100043;2.绿色可循环钢铁流程北京市重点实验室 北京 100043)

0 引 言

在炼钢时加入铝的主要目的是脱氧,此外铝作为非碳化物形成元素,还可以强化铁素体基体,从而影响碳的分配。然而,如果含铝钢在连铸浇注时的保护措施做得不好,钢液与空气接触后就会产生大量的氧化铝夹杂物,在浇注过程中会导致水口堵塞,并且使铸坯表面质量变差,因此在钢中将铝作为合金元素的应用较少[1]。通常,当铝作为合金元素添加时,钢中的其他合金元素的含量均较高,如耐热钢、沉淀硬化不锈钢等[1-2]。

一些结构钢如38CrMoAl等通过添加铝来提高渗氮层深度和硬度。轴承钢中添加1.0~1.5%(质量分数,下同)铝后,可提高轴承滚柱的工作温度,且可替代部分中温轴承钢,如钼-铬系热作模具钢和高速钢[3]。近年来,有研究发现,在超高碳(Fe-1.55%C-1.45%Cr)钢中可通过添加适量的铝来抑制先共析碳化物在晶界的析出,然后调整球化工艺而获得良好的组织和性能[4]。在上述研究中,铝作为合金元素的添加量都小于1.5%,因此其减重的效果并不显著。随着汽车轻量化技术的发展,铝的低密度特性受到极大关注。铝添加量大于3%时对钢的减重效果比较明显[5]。因此铝元素在TRIP和TWIP钢中得到广泛应用[6]。有研究表明,在一种新型低密度高碳铬(Fe-1.2%C-1.55%Cr)轴承钢中添加质量分数5%的铝后,能抑制网状碳化物的析出并提高其硬度[7-8],但该研究针对的是马氏体淬火后的性能。目前,对添加铝后退火高碳铬钢性能的研究较少,而退火处理是高碳铬钢在工业应用时必须经过的预热处理环节。为了降低高碳铬钢的密度,作者在高碳铬钢中添加了质量分数4%的铝,对含铝和不含铝高碳铬钢退火后的组织与性能进行了对比,研究了铝对高碳铬钢退火工艺的影响,对新型低密度高碳铬钢的工业化应用具有一定的指导意义。

1 试样制备与试验方法

以生铁、铬铁、硅铁、锰铁、铝铁等为原料,在ZG1-0.05型50 kg真空感应炉中熔炼,然后浇注成高碳铬钢锭。将钢锭去掉冒口,加工成125 mm×40 mm×260 mm的方坯,在550型轧机上将方坯轧制成15 mm厚的钢板,终轧温度为900 ℃,轧后空冷。将热轧钢板加工成尺寸为φ5 mm×25 mm的试样,采用DIL402C型热膨胀仪测相变点。取部分热轧钢板加工成平面尺寸25 mm×40 mm的试样,在SX2-10-13型箱式电阻炉中进行退火处理,退火温度分别为750,800,850,900 ℃,保温30 min,随炉冷却。

采用RIS-ICP型直读光谱仪测得试验钢的化学成分,见表1,1#试验钢含4%铝,2#试验钢不含铝。采用HB-3000型布氏硬度计测热轧态及退火态试验钢的硬度,载荷为29 400 N,保载时间为15 s,测3个点取平均值。采用体积分数4%硝酸酒精溶液腐蚀试验钢,在DMI5000M型光学显微镜和S-3400N型扫描电子显微镜(SEM)下观察显微组织,采用Oxford Link ISIS X射线能谱分析仪(EDS)对含铝试验钢退火后的组织进行成分分析。采用精度为0.01 g的JA12002型电子天平测热轧态试验钢在水中和空气中的质量,根据阿基米德法计算试验钢的密度。

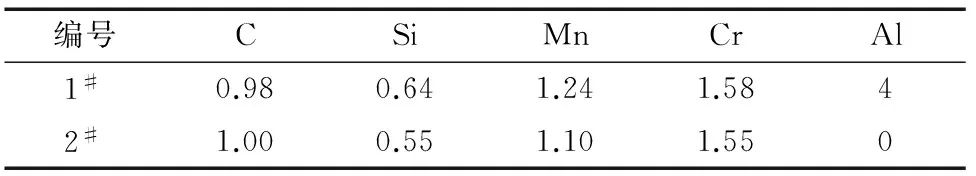

表1 试验钢的化学成分(质量分数)Tab.1 Chemical composition of the tested steels (mass) %

2 试验结果与讨论

2.1 显微组织

由图1可以看出:1#试验钢在热轧态时的显微组织为珠光体和少量铁素体,具有亚共析钢的组织特征;2#试验钢在热轧态时的显微组织为珠光体和少量网状碳化物,具有过共析钢的组织特征。这说明添加铝后,1#试验钢的共析点右移。

图1 热轧态试验钢的显微组织Fig.1 Microstructures of the tested steels in hot rolled state: (a) 1# tested steel and (b) 2# tested steel

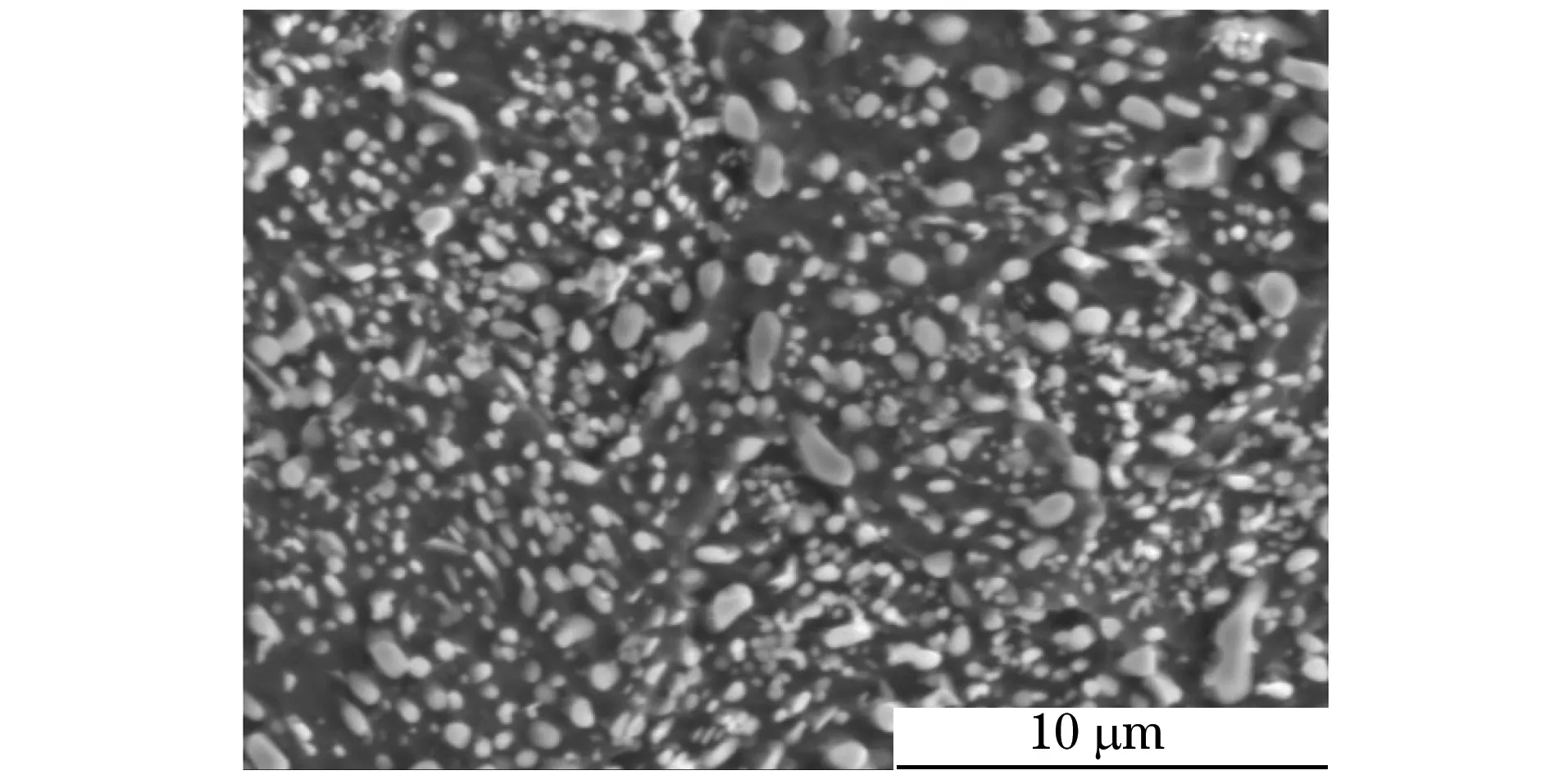

由图2和图3可知:当退火温度较低(750 ℃)时,1#试验钢中铁素体含量相比于热轧态的没有明显增加,珠光体片层致密,渗碳体主要呈短棒状,具有较明显的方向性,少量珠光体组织中的渗碳体片层发生球化;当退火温度升高到800 ℃时,渗碳体发生熔断并聚集长大,一半以上渗碳体片层发生球化,铁素体含量增加,这表明碳化物发生了回溶;当退火温度为850 ℃时,渗碳体进一步溶解,渗碳体片层几乎完全球化,铁素体含量继续增加;当退火温度为900 ℃时,1#试验钢组织为珠光体和铁素体,珠光体组织形态发生明显变化,出现了层片状珠光体,且渗碳体片层粗化,这是一种典型的过冷奥氏体缓冷组织,由此可推测该退火温度已超过奥氏体化温度,在退火加热过程中,热轧态组织完全奥氏体化,并在炉冷过程中分解为铁素体和珠光体。

图2 1#试验钢在不同温度退火后的显微组织Fig.2 Microstructures of 1# tested steel annealed at different temperatures

图3 1#试验钢在不同温度退火后的SEM形貌Fig.3 SEM morphology of 1# tested steel annealed at different temperatures

由图4和图5可以看出:2#试验钢在750~850 ℃退火时,热轧态珠光体组织发生球化,随着退火温度的升高,渗碳体片层球化的比例提高;在900 ℃退火时,2#试验钢发生了热轧态组织的奥氏体化,且在炉冷过程中形成了粗大的层片状珠光体组织。

综上可知,1#试验钢为亚共析钢,2#试验钢为过共析钢,且2#试验钢中的渗碳体片层更细,球化后得到的碳化物也更细小。

2.2 密度和硬度

试验测得1#试验钢的密度为7.33 g·cm-3,2#试验钢的密度为7.79 g·cm-3,这说明添加质量分数4%铝后试验钢的密度减小了约6%。

由测试结果可知,1#试验钢热轧后的硬度为375 HB,2#试验钢热轧后的硬度为350 HB。由图6可知:退火后,1#试验钢的硬度高于2#试验钢的;当退火温度低于850 ℃时,1#试验钢的硬度随温度升高呈近似线性下降趋势,当退火温度高于850 ℃后,硬度缓慢下降,当退火温度为900 ℃时,1#试验钢的硬度为274 HB;随退火温度的升高,2#试验钢的硬度先减小后增大,当退火温度为900 ℃时其硬度为246 HB;与1#试验钢相比,2#试验钢退火后的硬度相对于其热轧态的硬度下降得更加明显。

2.3 分析与讨论

表2中:Ac1为钢加热时珠光体完全转变为奥氏体的温度;Ac3为钢加热时铁素体完全转变为奥氏体的温度;Ar1为冷却时奥氏体向珠光体转变的开始温度;Ar3为钢冷却时奥氏体中开始析出铁素体的临界温度。

图4 2#试验钢在不同温度退火后的显微组织Fig.4 Microstructures of 2# tested steel annealed at different temperatures

图5 2#试验钢800 ℃退火后的SEM形貌Fig.5 SEM morphology of 2# tested steel annealed at 800 ℃

图6 试验钢的硬度随退火温度的变化曲线Fig.6 Hardness vs annealing temperature curves of the tested steels

编号Ac1Ac3Ar1Ar31#8219207178012#759777691704

由表2可以看出,1#试验钢临界相变点比2#试验钢的高,Ac1提高了约60 ℃,两相区温度范围由20 ℃扩大到100 ℃。1#试验钢的铁素体-奥氏体相变转变温度范围为821~920 ℃,在750~800 ℃退火时,试验钢未发生奥氏体转变,只发生碳的扩散,因此硬度较热轧态的未见明显降低;在850~900 ℃退火时,试验钢处于两相区,部分发生奥氏体转变,铁素体增多,硬度较热轧态的下降较多。由此可知,1#试验钢的适宜退火温度为850~900 ℃。2#试验钢的铁素体-奥氏体相变转变温度范围为759~777 ℃,750 ℃为退火临界区,此时部分珠光体转变为奥氏体,因此硬度较热轧态的明显降低;渗碳体的球化速率取决于温度和时间,在800 ℃退火时,渗碳体的球化最明显,几乎无层片状珠光体;当退火温度继续升高时,相变驱动力变大,退火组织的层片状珠光体增加,硬度逐渐升高。由此可知,2#试验钢的适宜退火温度为750~800 ℃。

图7 1#试验钢的平衡相图Fig.7 Equilibrium phase diagram of 1# tested steel

采用带有TCFE6数据库的Thermo-Calc软件计算1#试验钢的平衡相图,设置全局变量为1 mol,压力为101 325 Pa,得到500~1 500 ℃时平衡相的质量分数。由图7可知,1#试验钢在奥氏体冷却过程中,首先形成铁素体相,然后形成碳化物相,这是一种亚共析钢的相变过程。

由图8可知,1#试验钢中的铝完全固溶于铁素体中,占位分数达到0.09。在碳质量分数为0.98%的1#试验钢中先共析铁素体的产生与添加的铝有关,铝完全固溶于铁素体中,作为一种非碳化物形成元素,在相变过程中促进了贫碳区形成,增加了铁素体相变驱动力。2#试验钢为过共析钢,连续冷却时先出现渗碳体相,然后发生伪共析转变形成铁素体与碳化物混合的珠光体组织[9]。

图8 1#试验钢铁素体中不同元素的占位分数Fig.8 Position content of different elements in ferrite of 1# tested steel

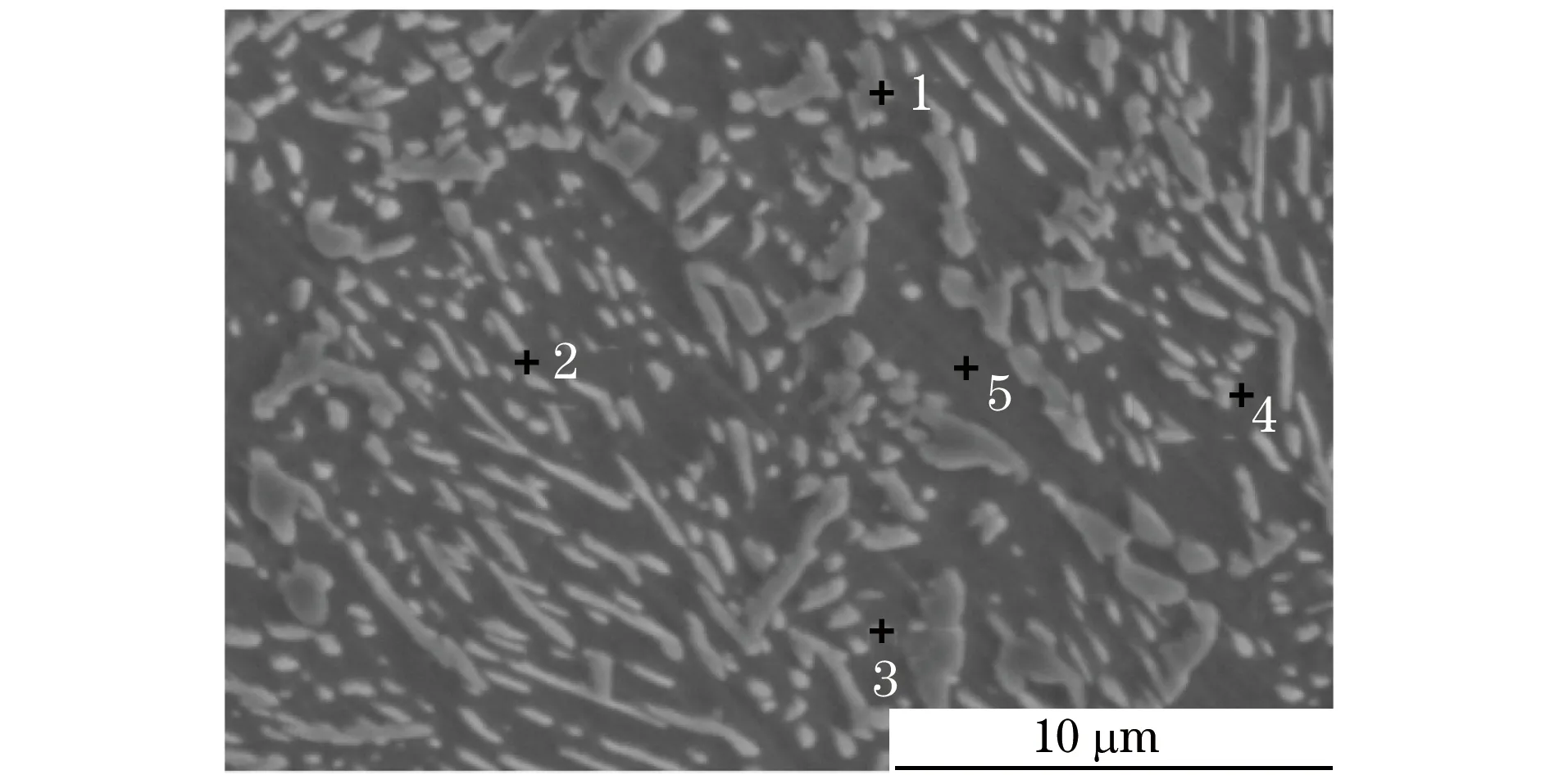

图9 1#试验钢在800 ℃退火后的SEM形貌Fig.9 SEM morphology of 1# tested steel annealed at 800 ℃

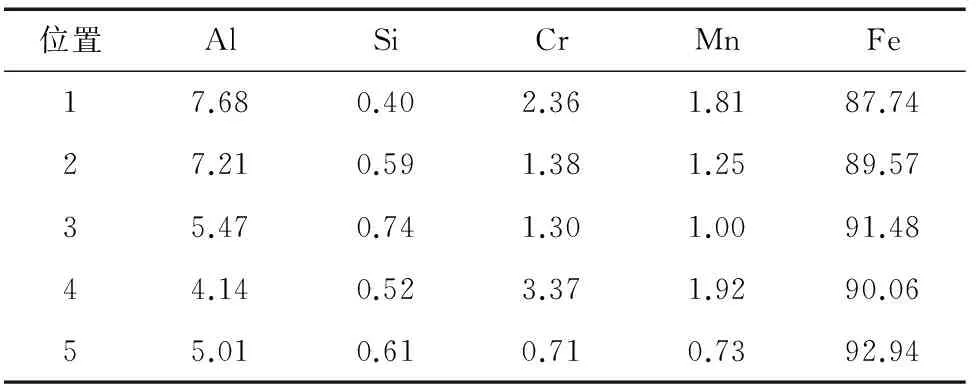

由图9和表3可知:在1#试验钢基体(位置5)和渗碳体(位置1~4)中铝和硅的含量接近,均以固溶原子的形式存在;渗碳体中铬和锰的含量均大于在基体中的,因此该渗碳体为铬锰复合型碳化物。1#试验钢中的铝以固溶的形式存在于铁素体中,起到了固溶强化的作用,同时铝影响了碳在奥氏体中的扩散速率,增加了碳在钢中的固溶度,导致碳化物的析出数量减少,因此1#试验钢的硬度大于2#试验钢的。铝的加入改变了钢中第二相的析出顺序,铁素体相优先于渗碳体相析出,因此可通用进一步优化试验钢的化学成分得到全珠光体组织的高碳铬钢。

表3 800 ℃退火后不同位置(见图9)的能谱分析结果Tab.3 Energy spectrum analysis results at different positions(shown in Fig.9) of 1# tested steel annealed at 800 ℃

3 结 论

(1) 添加质量分数4%的铝后,高碳铬钢的密度为7.33 g·cm-3,比不含铝高碳铬钢的减小了6%,临界相变点提高,两相区温度范围扩大,适宜退火温度提高约100 ℃,硬度高于不含铝高碳铬钢的。

(2) 不含铝高碳铬钢为过共析钢,而添加质量分数4%铝的高碳铬钢为亚共析钢,铝完全固溶于铁素体中,改变了钢中第二相的析出顺序,铁素体相优先于渗碳体相析出。

参考文献:

[1] 凯斯,范·郝恩.钢铁中的铝[M].天津大学金属学热处理科研室,译.北京:中国工业出版社,1965.

[2] 章守华,吴承建.钢铁材料学[M].北京:冶金工业出版社,1992.

[3] KUSAKA K. The effect of aluminum on properties of high carbon chromium steels[J].Transaction of the Japan Institute of Metals,1963, 4(2):71-75.

[4] LI H J, WANG B Q, SONG X Y,etal. New spheroidizing technique of ultra-high carbon steel with aluminum addition[J]. Journal of Iron and Steel Research International, 2006,13(3):9-13.

[5] 张春雷,王金旗,张兴虎.汽车轻量化用钢的新思路——低密度钢板[J].鞍钢技术,2006(5):10-12.

[6] 张磊峰,宋伯仁,赵超,等.新型汽车用钢——低密度高强韧钢的研究进展[J].材料导报,2014,28(10):111-117.

[7] YI H L, CAI H L, HOU Z Y,etal. Low density steel 1.2C-1.5Cr-5Al designed for bearings[J].Materials Science and Technology, 2014,30:1045-1049.

[8] 张国宏,张志成,吴开明.高碳铬轴承钢的成分设计和热处理工艺的研究进展[J].特殊钢,2015,36(3):9-13.

[9] 钟顺思,王昌生.轴承钢[M].北京:冶金工业出版社,2002:37-39.