低碳低合金钢时效过程中Mn在α-Fe与渗碳体间重分布特征

张植权,周邦新,王均安,刘文庆

1) 上海大学材料研究所,上海 200072 2) 上海大学微结构重点实验室,上海 200444

Mn是钢中最常见的合金元素之一. 由于Mn是钢中的除氧剂和除硫剂,几乎所有钢中都含有Mn元素,其质量分数一般大于0.30%[1]. 此外,添加适量Mn可以提高钢材的表面质量以及降低热脆性风险,同时还可以提高钢的强度和淬透性[2].可以说,Mn是合金钢中必不可少的元素.

研究表明,钢在淬火后回火时,尤其是高温回火(>500 ℃),添加Mn元素可以降低钢的回火软化速率[3−4],一般认为这与回火过程中Mn元素减缓渗碳体粗化有关. 在合金钢的回火温度范围内,由于置换式合金元素的扩散速率比间隙式元素(C)的扩散速率低 8~13 个数量级[5−6],回火初期渗碳体以准平衡方式析出,即C元素以Fe3C的形式最先析出,而置换式元素来不及扩散,因而在α-Fe基体与回火初期形成的渗碳体间均匀分布[6−13]. 随回火时间延长,置换式元素将在α-Fe基体与渗碳体间重分配,即碳化物形成元素(Cr、Mn、Mo 等[14−19])从基体向渗碳体内扩散,而非碳化物形成元素(Si、Cu、Ni等[11−12,17,20])从渗碳体向 α-Fe基体中扩散,直至平衡. Mn是弱碳化物形成元素,只溶解于渗碳体而形成合金渗碳体((Fe,Mn)3C),不会独立形成Mn的碳化物. 平衡条件下,渗碳体中Mn的溶解度远高于在α-Fe基体中的溶解度. 因而,回火时间延长时,α-Fe基体中的Mn会向渗碳体中扩散. Mn元素向渗碳体中扩散聚集被认为是添加合金元素Mn能延缓渗碳体粗化的根本原因.

含Mn钢的马氏体回火后,渗碳体中Mn的浓度最初是利用萃取复型先得到单一的渗碳体,然后用透射电子显微镜(TEM)能谱分析渗碳体的成分获得[10,15]. 但该方法只能得到渗碳体中Mn的平均浓度,无法获得相界面等局部区域的浓度信息.后来,原子探针场离子显微镜(APFIM)的发展为回火后渗碳体的表征起了很重要的作用. Thomson与Miller[21]研究了Fe−Mn−C钢自回火后形成的渗碳体中Mn的浓度,发现Mn元素在α-Fe基体与渗碳体(θ)间分布均匀,且 α-Fe/θ相界处没有Mn的偏聚,证实渗碳体是以准平衡方式析出的.Babu 等[6,11]研 究 了 Fe−Si−Mn−C 钢 中 马 氏 体 在350~450 ℃之间回火后Si和Mn在α-Fe/θ相界处重分布特征,发现回火初期Si和Mn在α-Fe基体与渗碳体之间的浓度一样,但是随回火时间延长,Si和Mn逐渐在α-Fe基体与渗碳体中重新分布,即Si在渗碳体中的浓度逐渐降低,而Mn在渗碳体中的浓度逐渐升高,但未发现Si和Mn在相界处的偏聚现象. 原子探针层析技术(APT)[22]是最近30年发展起来的,由于这种技术的空间和质量分辨率接近原子尺度,在表征元素的分布方面有得天独厚的优势,而且结果直观形象,因此越来越多的研究人员利用它来研究回火马氏体析出时成分的演化. Zhu等[14]利用APT分析了4340钢在400 ℃回火10 h后合金元素分布特征,发现Mn在渗碳体中的浓度略高于它在α-Fe基体中的浓度,说明在该回火条件下,Mn元素在两相间已经发生了扩散分离.

以上研究结果表明,含Mn钢在回火初期,渗碳体是以准平衡方式析出的,随回火时间延长,Mn将从α-Fe基体中逐渐向渗碳体内扩散. 但这些研究采用的回火时间均较短(<100 h),远低于Mn向渗碳体内扩散至平衡浓度所需的时间.Mn从α-Fe向渗碳体内扩散至平衡过程中,Mn在α-Fe/θ相界以及渗碳体内的分布特征还不清楚,而这对于理解Mn如何阻碍渗碳体长大非常重要,因而有必要延长回火时间,研究Mn在渗碳体中分布特征的演化.

A508-Ⅲ钢是第二代核反应堆压力容器(RPV)最常用的材料,在核电站运行过程中,RPV的服役工况条件极其恶劣,需承受高温高压水以及中子辐照,随服役时间延长,A508-Ⅲ钢力学性能退化,这对于核电安全运行是极其不利的. 为了了解A508-Ⅲ钢服役时力学性能退化的机理,国内外主要通过中子辐照和热时效两种方式,研究调质处理后钢中富铜团簇的析出以及元素在界面处的偏聚等问题[23−25]. 但是中子辐照实验费用昂贵且很不方便,因而热时效成为许多研究人员的一种选择. 没有中子辐照时,热时效对A508-Ⅲ钢力学性能的影响比较缓慢,因而需要很长时间时效力学性能才有明显变化. 本研究利用调质处理的试样经过稍高于RPV使用温度下长时间热时效处理,采用APT分析技术研究了Mn在α-Fe基体与渗碳体间的重分布特征. 需说明的是,为了进行比较,本实验也采用了淬火后直接加热回火的方式,由于加热时间比较长,因而没有采用“回火”的表述,而是均采用“热时效”来表述.

1 实验材料与方法

实验所用材料为RPV模拟钢,其化学成分如表1所示. 为了便于通过热时效研究富Cu原子团簇的析出问题,提高了钢中Cu的含量. 材料由真空感应炉熔炼,铸锭重约40 kg. 经热锻和热轧后,钢锭制成4 mm厚的板材. 利用电火花线切割机将板材切割成尺寸为40 mm×30 mm×4 mm的小试样,经880 ℃保温0.5 h后水淬,选取一部分淬火后的试样在660 ℃保温10 h进行调质处理. 调质态试样分别在 370 ℃时效 28800 h,400 ℃时效35000 h. 淬火态试样在400 ℃时效35000 h. 时效处理均在管式炉中进行.

利用电火花线切割方法从试样中心部位切出长约15 mm,截面边长0.5 mm的方形细棒. 分别用体积分数为25%的高氯酸乙酸和2%的高氯酸2-丁氧基乙醇做电解液,通过两步电解抛光制备曲率半径小于100 nm的针尖状试样,以用于APT分析,试样制备方法及原理可参考文献[26]. 利用型号为LEAP 4000 HR三维原子探针采集数据. 对于本实验的钢材样品,如采用脉冲电压激发模式采集数据,样品的针尖很容易折断,因此,本实验采用脉冲激光激发模式采集数据. 采集数据时,试样冷却至-23 ℃,激光能量为50 pJ,蒸发速率1%,脉冲频率250 kHz. APT采集的数据通过软件IVASTM3.6.8重构后再进行分析. 激光激发模式下得到质谱峰的图谱较复杂,质谱图中对应为C+、Mn2+、 Ni+、 Ni2+、 Si+、 Si2+、 Mo2+、 Mo3+、 MoC2+和MoC3+的质谱峰被标定.

2 实验结果与讨论

2.1 调质处理样品经过 370℃ 时效 28800h

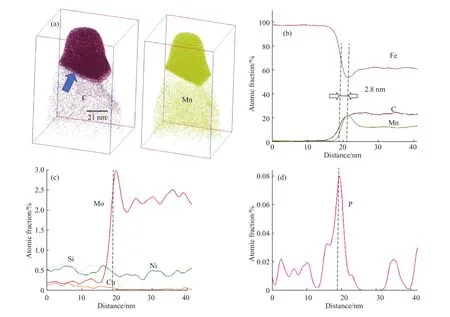

图1(a)为C,Mn原子的三维空间分布图,从图中可以发现,在针状试样尖端处存在一个富含Mn的碳化物. 由于针状试样尺寸特别小(纳米尺度),因此,图中只截取到碳化物的一部分. 碳化物与α-Fe基体存在两个位置不同的界面,如图中蓝色与红色曲线所示. 选取一个直径为10 nm的圆柱体,沿垂直于 α-Fe 基体/碳化物(α/θ)界面方向分析圆柱体中各元素含量在两相间的变化特征,并确定α/θ界面的位置(图2和图3的分析方法与此相同),分析方向如图1(a)中蓝色箭头所示. 从图1(b)中可以看出,C在α-Fe基体中分布均匀,平均原子分数保持在0.48%左右,略高于370 ℃下C在α-Fe基体中的平衡浓度,这与C在基体中的成分波动有关. 靠近碳化物时,C浓度逐渐增加至最高值,并在碳化物内部保持在24.54%左右,该浓度值与渗碳体Fe3C中C原子分数(25%)一致.一般来说,A508-Ⅲ钢经调质处理后,钢中主要存在渗碳体和碳化钼(Mo2C)两种碳化物,碳化钼中C原子分数为33.33%,因此可判定图1中的碳化物应该是渗碳体. 由于Mn元素在其中富集明显,所以确切地讲应为含Mn的合金渗碳体. Mn在α-Fe基体中平均原子分数约为0.67%,靠近渗碳体时,Mn原子分数逐渐增加至峰值(21.63%),之后逐渐下降,最终在渗碳体内原子分数保持在12.84%. 将C在α-Fe基体和渗碳体内原子分数平均值所对应位置确定为α/θ相界面,如图1(b)中虚线所示. 经计算,相界面位置所对应横坐标为19 nm.Mn原子分数峰对应横坐标值为21.8 nm,两位置之间距离为2.8 nm. 说明Mn并未偏聚在α/θ界面上,而是在靠近α/θ界面的渗碳体一侧聚集. 这说明调质处理的试样再经370 ℃时效28800 h后,从α-Fe基体向渗碳体内扩散的Mn原子在渗碳体中并不均匀分布,还需要进一步延长时效时间才能让Mn在渗碳体中分布均匀,这也表明了370 ℃时效时,Mn在渗碳体中的扩散速率极其缓慢.图 1(c)为合金元素 Mo、Si、Ni、Cu成分分布图,从中可以发现,Mo元素成分分布曲线与Mn的曲线形状相似,在靠近α/θ界面的渗碳体一侧,存在Mo原子分数峰(2.9%),该原子分数峰位置跟α/θ相界面的位置相差1 nm. Mo、Mn均为碳化物形成元素,因此它们在渗碳体内的分布特征相似.不过该温度下,Mn在渗碳体内溶解度远高于Mo,因此渗碳体内Mn原子分数(12.84%)也明显高于Mo原子分数(2.51%). 对于非碳化物形成元素,Si和Cu在α-Fe基体中浓度明显高于渗碳体中浓度,而Ni在α-Fe基体中浓度只略高于渗碳体中浓度,这是因为渗碳体中Ni的固溶度高于Si和Cu,因此时效一定时间后,渗碳体中的Ni相对更多.图1(d)为P元素成分分布图,由于钢中P元素浓度比其他元素低很多,如果与其他元素画在同一张图中,无法观察P浓度分布特征的变化. 从图1(d)可以清楚看到,尽管P在α-Fe基体中和渗碳体内的浓度均很低,但是曲线中存在一个明显的P原子分数峰,峰值为0.08%,对应横坐标的值为19.2 nm,与α/θ相界面的位置重合,说明P在α/θ相界上发生了偏聚.

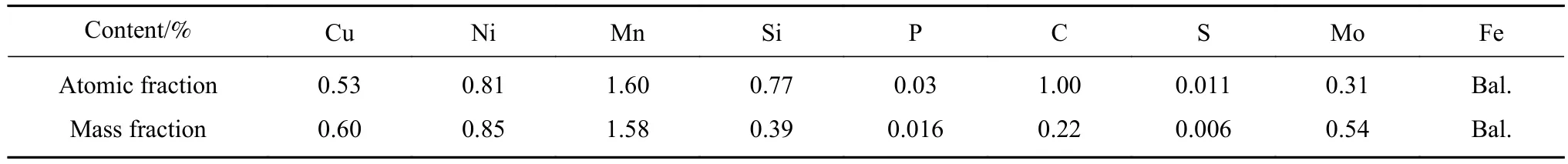

表1 A508-Ⅲ钢的化学成分Table 1 Nominal chemical composition of A508-III steel with high Cu content

图1 调质处理的试样在370 ℃时效28800 h后C和Mn原子的分布图(a),沿垂直于α/θ界面方向各合金元素成分的分布图:Fe、C、Mn(b),Mo、Si、Ni、Cu(c),P(d)Fig.1 Atom maps of C and Mn in a quenched-tempered sample after thermal aging at 370 ℃ for 28800 h (a), composition profiles of Fe, C, and Mn (b),Mo, Si, Ni, and Cu (c), and P (d) across the α/θ interface

从以上分析结果可知,A508-Ⅲ钢经调质处理后在370 ℃时效28800 h,碳化物形成元素Mn和Mo在靠近α/θ界面渗碳体一侧聚集,而非碳化物形成元素则在靠近α/θ界面α-Fe基体一侧聚集.不过不同的是,碳化物形成元素在相界附近存在浓度峰,而非碳化物形成元素则没有形成浓度峰,这与回火时间较短时的研究结果恰好相反. Li和Smith[27]最早利用原子探针场离子显微镜观察到Fe-3.35% C-2.68% Si合金淬火后在380 ℃回火1 h后,在渗碳体附近存在一个宽度为1~2 nm原子分数为12%的Si原子偏聚区. 他们认为在回火第三阶段初期,Si从渗碳体内被排挤到α-Fe基体中而形成了Si原子的偏聚区,形成原因是Si在基体中扩散慢,来不及扩散均匀,因而在靠近界面的基体一侧“堆积”. 通过延长时效时间,Si逐渐向α-Fe基体中扩散,Si原子偏聚区也将逐渐消失.Si偏聚区的存在会减少C向渗碳体内的扩散通量,因此被认为是阻碍渗碳体粗化动力学上的障碍,此后,很多研究都得到了类似的结果[4−5,7,10]. 然而,对于碳化物形成元素,一般只观察到在渗碳体中富集,很少观察到他们在α/θ界面附近富集的情况,这应该与碳化物形成元素在α-Fe基体中扩散速率慢有关. 本研究结果表明,在时效温度较低回火时间足够长时,Mn跟Si一样会形成原子偏聚区,不过Mn的偏聚位置在α/θ界面附近的碳化物一侧,与Si元素的偏聚位置不一样.

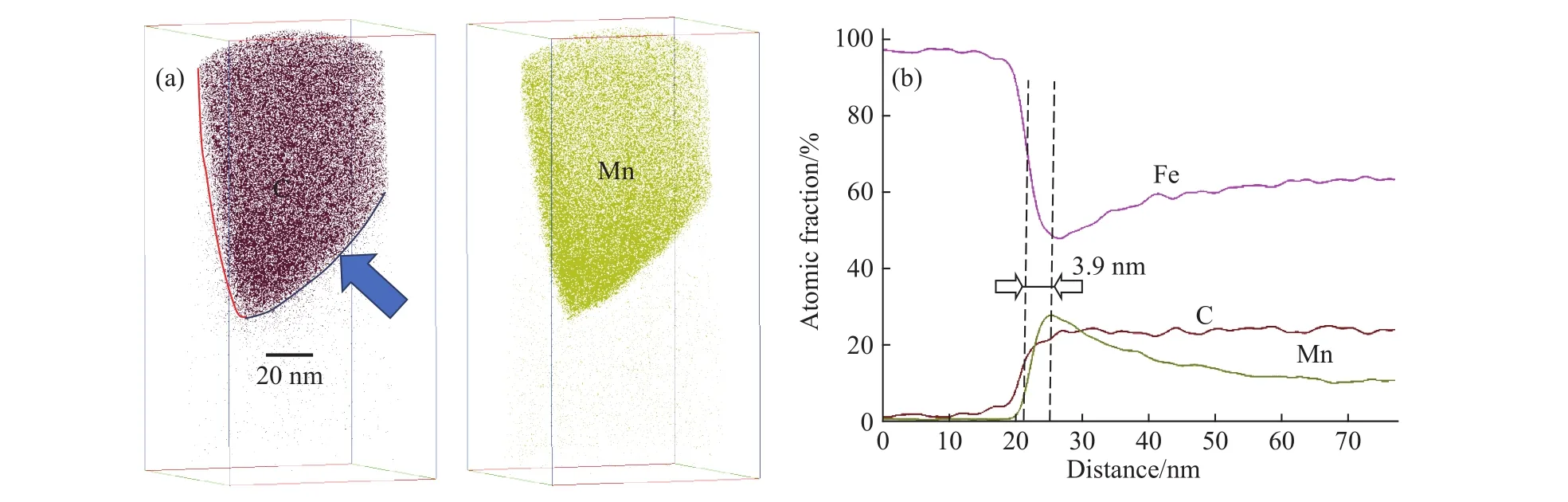

图2 调质处理的试样在400 ℃时效35000 h后C和Mn原子的分布图(a)和Fe、C、Mn沿垂直于α/θ界面方向成分的分布图(b)Fig.2 Atom maps of C and Mn in a quenched-tempered RPV steel sample after thermal aging at 400 ℃ for 35000 h (a) and composition profiles of Fe,C, and Mn across the α/θ interface (b)

一般来说,A508-Ⅲ钢经调质处理后,整个合金体系基本达到或至少接近平衡状态,例如钢中微观组织以及合金元素分布状态应该接近平衡.对于A508-Ⅲ钢的成分体系,利用Thermo-Calc软件计算结果,Mn在渗碳体中的平衡原子分数在660 ℃时约为 11.37%;在 370 ℃时约为 35.46%,Mn在渗碳体中平衡浓度随温度下降而升高. 因此,调质处理的试样在370 ℃时效时,α-Fe基体中的Mn会向渗碳体中扩散. 370 ℃时效28800 h后,在渗碳体的中部Mn平均原子分数为12.84%,略高于660 ℃下渗碳体内平衡原子分数(11.37%),但远低于370 ℃下的平衡原子分数(35.46%),说明时效28800 h后,Mn从α-Fe基体向渗碳体内扩散仍不充分,Mn在两相间的分布离平衡状态相差较远. 这说明370 ℃时Mn在α-Fe基体中扩散速率很慢. 由Mn浓度峰的位置可知,该浓度峰的存在不是由于Mn在α/θ界面上偏聚导致的,应该跟Mn在α-Fe基体与渗碳体中扩散速率的差别有关.由于Mn在渗碳体内的激活能和扩散系数等数据无法获得,因此无法计算Mn在渗碳体内的扩散距离. 不过一般认为Mn在渗碳体内的扩散距离比在α-Fe基体内低一个数量级[28]. 由于扩散距离跟扩散系数的平方根成正比例关系,可推导出,Mn在渗碳体内的扩散系数比Mn在α-Fe基体中的扩散系数应该低两个数量级. 因此,由于Mn在渗碳体内扩散速率相对较慢,回火早期阶段,从α-Fe基体扩散到渗碳体内的Mn,大部分会在α/θ界面附近的渗碳体一侧聚集而产生浓度峰,少部分的Mn向渗碳体中心处扩散引起Mn浓度稍微提高. 当Mn从α-Fe基体向渗碳体扩散通量大于Mn向渗碳体中心扩散通量时,随时效时间延长,Mn的浓度峰越明显;当Mn从α-Fe基体向渗碳体扩散通量小于Mn向渗碳体中心扩散通量时,浓度峰才会逐渐减弱,最终消失,Mn最后在渗碳体中均匀分布. 根据Mn在α-Fe基体中的扩散系数(cm2·s−1)[29],可计算出Mn在370 ℃时效28800 h后在α-Fe基体内的扩散距离为34.2 nm. 如果Mn在渗碳体内的扩散距离比在α-Fe基体内低一个数量级,那么Mn在渗碳体内扩散距离应为3.4 nm,这比相界面到浓度峰的实际距离(2.8 nm)大,说明Mn在渗碳体内的扩散系数比Mn在 α-Fe基体中的扩散系数低不止两个数量级. 另外,Mn扩散进入渗碳体置换Fe形成(Fe,Mn)C3时,过剩的Fe还需要从渗碳体向α-Fe基体中扩散,这也会增加Mn扩散进入渗碳体的难度.

2.2 调质处理样品经过 400℃ 时效 35000h

图2(a)中C、Mn原子的三维空间分布图显示在试样尖端处存在一个富Mn碳化物,该碳化物与α-Fe基体存在两个位置不同的界面(红色和蓝色曲线所示),对该碳化物沿蓝色箭头所示方向进行 Fe、C、Mn元素的成分分析,结果如图 2(b)所示. C在碳化物内部原子分数为24.78%,说明这个碳化物为渗碳体. Mn在α-Fe基体中原子分数跟370 ℃时效的结果相比变化不大,约为0.63%. 与370 ℃时效相似,在靠近α/θ界面的渗碳体一侧存在一个Mn浓度峰,原子分数为27.82%,比370 ℃时效后的峰值高一些. 在渗碳体内,随离α/θ界面距离增加,Mn浓度逐渐下降,并在离α/θ界面较远处达到最低值,最终在渗碳体内Mn原子分数维持在12.89%,与370 ℃时效后的结果一样. 其他合金元素成分的分布特征与370 ℃时效的基本相同. 由于本研究主要关注Mn的分布特征,因此不再讨论其他合金元素成分的分布特征.

根据Thermo-Calc软件计算结果,400 ℃时Mn在渗碳体中平衡原子分数为31.63%,但是在400 ℃时效35000 h后,渗碳体内部Mn的原子分数只有12.89%,仍然远低于计算平衡浓度,说明400 ℃时效35000 h 后,Mn在两相间分布仍未到平衡,这应该跟400 ℃时Mn的扩散速率慢有关.400 ℃时效后Mn浓度峰的原子分数值(24.78%)比370 ℃时效试样(21.63原子分数%)明显高,这是因为Mn在α-Fe基体中的扩散速率随温度升高而增加,因而会有更多的Mn扩散到α/θ界面附近,但在渗碳体内Mn又来不及扩散均匀,因而在界面附近“堆积”. 与370 ℃时效相比,400 ℃时效时,Mn在渗碳体内的浓度由峰值下降时的曲线坡度明显缓慢,距离更长,说明400 ℃下Mn在渗碳体内的扩散比370 ℃时效时更充分,这是因为Mn在渗碳体内扩散速率随温度升高而增加引起的. 此外,400 ℃时效35000 h后,α/θ界面位置与Mn浓度峰位置距离为3.9 nm,与370 ℃时效28800 h的试样相比距离增加了,说明提高时效温度促进了Mn在渗碳体内的扩散.

2.3 淬火样品经过 400℃ 时效 35000h 后

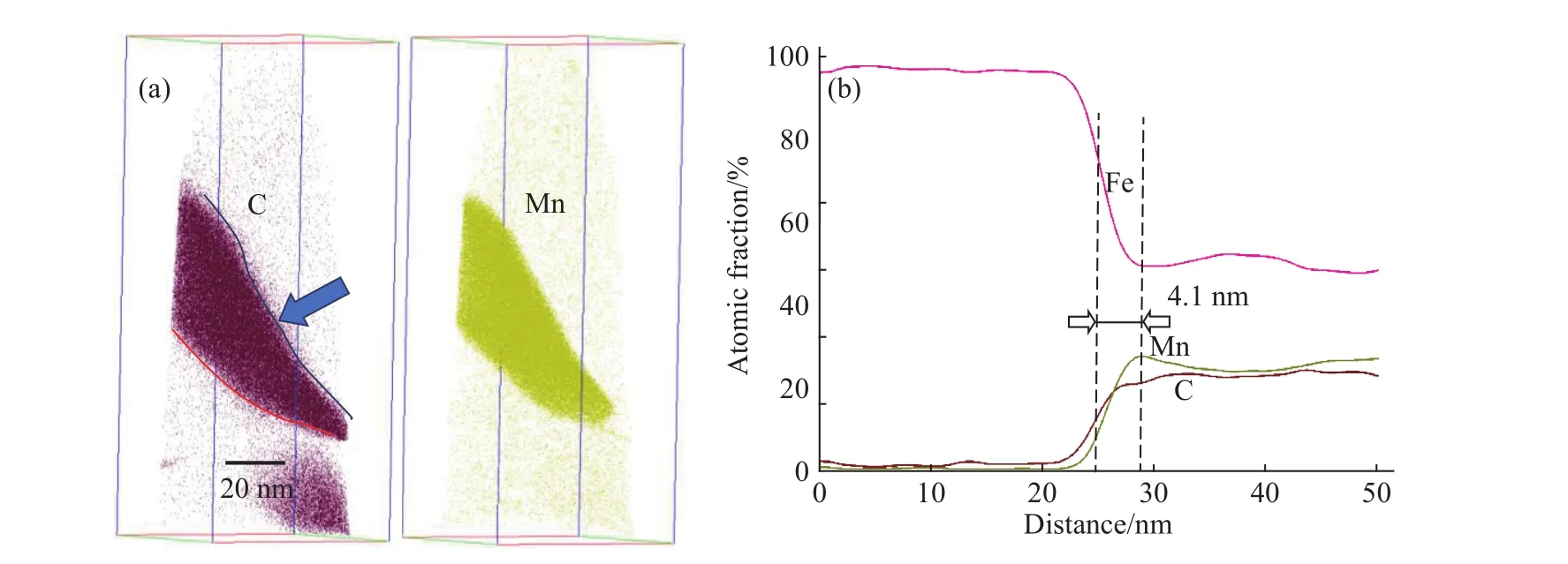

图3(a)中C、Mn原子三维空间分布图显示在试样中间位置存在一个富Mn碳化物,该碳化物与α-Fe基体存在两个位置不同的界面(红色和蓝色曲线所示),沿蓝色箭头方向对C、Mn元素成分进行分析,结果如图3(b)所示. C在碳化物内部的原子分数为24.34%,说明该碳化物为渗碳体.Mn在α-Fe基体中原子分数约为0.64%,在靠近α/θ界面渗碳体一侧存在一个Mn浓度峰,原子分数为27.68%. 随着离α/θ界面距离增加,Mn浓度逐渐下降,在离α/θ界面一定距离后,Mn的原子分数保持在26.35%.

淬火试样在400 ℃时效35000 h后,α/θ界面位置与Mn浓度峰位置距离为4.1 nm,与调质后400 ℃时效35000 h的试样相差不大,峰值浓度相差也不大. 但淬火试样时效与调质试样再时效相比,Mn在渗碳体内的浓度明显提高. 调质处理时,α-Fe基体中一定量的Mn会扩散到调质处理时形成的渗碳体内,因此之后在370 ℃或400 ℃时效时,α-Fe基体中Mn浓度(相对于淬火后的试样)会降低,这会减小Mn从α-Fe基体向渗碳体扩散的驱动力. 此外,淬火后直接时效,基体中位错、空位等缺陷密度大,这也有利于Mn的扩散,因而会有更多Mn从α-Fe基体中扩散至渗碳体内.

A508-Ⅲ钢长时间时效过程中,由于平衡条件下Mn在渗碳体内浓度比α-Fe基体中高,因此Mn元素会从α-Fe基体向渗碳体内扩散,从而引起渗碳体内Mn浓度增加. Mn在渗碳体内浓度增加的快慢与Mn在α-Fe基体中的扩散速率有关. 370 ℃和400 ℃时效时, Mn在α-Fe基体中的扩散速率分别为 1.57×10−23m2·s−1和 1.10×10−22m2·s−1[28]. 由于没有Mn在渗碳体内的热力学数据,如将α/θ界面位置与Mn在渗碳体中浓度峰的位置之间的距离作为时效过程中Mn在渗碳体内的扩散距离,可推算出370 ℃和400 ℃下,Mn在渗碳体内的扩散系数分别为 3.13×10−26m2·s−1和 1.27×10−25m2·s−1. 对比发现,Mn在渗碳体内的扩散速率比Mn在α-Fe基体中的扩散速率小2~3个数量级. 因此,时效时从α-Fe基体向渗碳体内扩散的Mn由于在渗碳体内来不及扩散均匀,因而起初Mn会在α/θ界面附近的渗碳体一侧“堆积”,形成Mn原子偏聚区. 该偏聚区应该会随时效时间的继续延长而逐渐消失.

图3 淬火试样在400 ℃时效35000 h后C和Mn原子分布图(a)和Fe、C、Mn沿垂直于α/θ界面方向成分分布图(b)Fig.3 Atom maps of C and Mn in a quenched sample after thermal aging at 400 ℃ for 35000 h (a) and composition profiles of Fe, C, and Mn across the α/θ interface (b)

一般认为,渗碳体粗化是小的渗碳体溶解和大的渗碳体长大的过程,而小渗碳体溶解需要破坏C和碳化物形成元素(主要是Fe、Mn)的键合.在周期表中,Mn元素位于Fe元素的左侧,从金属元素与非金属元素化学亲和性的角度考虑,Mn和C的键合力要高于Fe和C的键合力,因此,渗碳体中Mn含量越高越难溶解. 此外,小的渗碳体溶解时应该从渗碳体的外围开始,即从α/θ界面开始,因此,Mn在α/θ界面附近的渗碳体一侧富集偏聚会加大渗碳体分解难度,降低其溶解速度,从而起到延缓渗碳体粗化的作用.

3 结论

(1)A508-Ⅲ钢经调质和淬火处理后,分别在370 ℃和400 ℃时效,最长时间达到35000 h后,Mn在渗碳体内浓度仍未达到平衡,这与该时效温度下Mn在α-Fe基体中扩散速率慢有关.

(2)Mn在渗碳体内分布不均,在α/θ界面附近的渗碳体一侧存在Mn原子偏聚区,这是由于Mn在渗碳体内的扩散速率小于Mn在 α-Fe基体中的扩散速率导致的.

(3)Mn原子在渗碳体中存在偏聚区降低了小尺寸渗碳体溶解的速率,从而阻碍渗碳体的粗化,这应该是钢中添加Mn元素可以降低回火软化速率的内在机理.