基于VisVSA软件的汽车上弯梁基准定位策略制定

梁志勇 韦国建 张义东 刘亚军

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

进入21世纪特别是近十年来,我国汽车工业飞速发展,汽车作为人们生活中交通的重要载具,对人们的生活影响越来越大。汽车造型外观相对上世纪合资之初已经经历了数次的更新换代,演变得更为美观、精致。随着生活水平的提高,汽车的感知质量好坏逐渐成为消费者购买汽车时考量的重要因素。

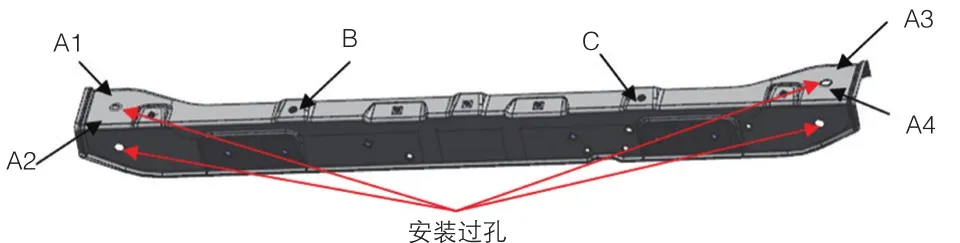

车辆是否美观、整体是否协调,除了跟造型设计密切相关外,跟内外饰的做工是否精致、感知效果的好坏有很大关系,这也是一个汽车主机厂制造工艺水平的一个体现[1]。汽车上弯梁位于白车身前上端,如图1所示,发动机罩锁、前格栅等较多总装件都是安装于上弯梁之上,对前脸的前格栅、前大灯、发罩等各外覆盖件的间隙段差匹配影响较大。因此,确保安装在白车身上的上弯梁各个特征位置正确且保持较好稳定性是较为重要的。

本文基于VisVSA软件,对敝司某车型的上弯梁采用自定位和工装定位两种定位策略进行对比,探究自定位的定位策略的可行性。所谓自定位,就是不依靠工装定位,通过零件自身的安装孔和搭接面,以螺栓连接的形式,将零件固定于车身上某唯一位置的定位方式。

2 VisVSA三维偏差分析简介

由于白车身零件众多,而且几何形状十分复杂,使得制造和装配各阶段累积偏差规律十分复杂,难以建立一维尺寸链进行分析,因此基于计算机辅助进行虚拟样车三维偏差分析对于尺寸工程工作的开展意义重大。从泛亚技术中心工程师撰写的文章可知,三维偏差分析技术在泛亚汽车技术中心已经应用多年,多年尺寸工程开发经验证明虚拟样车系统分析结果可信度高于70%。刚性零件偏差分析结果更接近真实生产,柔性零件置信度较低;经验表明系统刚性越高,工厂及供应商的生产能力越强,虚拟样车分析结果与实际生产数据吻合度越高[2]。

VisVSA是西门子基于蒙特卡罗模拟法开发的一款三维偏差分析软件。蒙特卡罗模拟法是一种以概率和统计理论方法为基础使用随机数来解决很多计算问题的方法。将需求解的问题和相应的概率模型联系起来,通过电子计算机虚拟抽样和统计,可得到问题的近似解[3]。工程生产近似的概率模型为正态分布,该软件根据输入的零件GD&T形位公差,和相应的概率模型,随机产生不同尺寸的虚拟零件,进行多次模拟装配,对需求解的尺寸链封闭环进行多次测量和统计,最终可得标准偏差(δ)、工序性能(CP)、工序能力(CPK)等关键参数。

图1 上弯梁在白车身结构示意图

3 VisVSA虚拟装配分析模型搭建

3.1 上弯梁的装配工艺介绍

依据焊接工艺文件,上弯梁在前车体分拼线6#工位装配,如上图3,与之同时装配的是左右灯罩焊合组件,具体装配过程是先将左右灯罩焊合组件装配在定位工装上,推进到位与前车架和前侧板焊接,焊接完成后上弯梁装件,通过M8螺栓连接的形式,完成装配。由于左右灯罩焊合组件与前侧板是Y向搭接,两者Y向搭接面的面轮廓度对最终上弯梁的Y向尺寸波动会有贡献,因此虚拟装配模型搭建需从前侧板装件开始,以模拟公差累积传递的过程。

图2 蒙特卡洛模拟原理

图3 上弯梁装配工艺

3.2 上弯梁定位策略分析

由于上弯梁是通过螺栓连接而并非焊接的形式进行装配的,因此可以采用工装定位和自定位两种定位方案。

3.2.1 使用工装定位的定位策略

如图4,采用工装定位的定位策略具体如下:按照N-2-1的定位原则,A1~A4作为A基准面(主定位面)限制U/D(上下)自由度,BC分别作为主定位孔和次定位孔,限制F/A(前后)和C/C(左右)自由度。四个与左右灯罩连接的安装孔取大孔径作为过孔,在检具上采用一致的定位策略,以BC两孔作为上弯梁的主、次定位孔,而两端的四个ø12过孔按照±0.75mm公差控制,M8螺栓配ø12过孔,以保证安装时不挡孔,包容零件公差。

该种定位的优点是打断了Y向尺寸链,Y向位置由BC两孔确定,不受灯罩组件上对应的安装螺母孔位置所影响,缺点是需要在该工位增加一套定位工装,由于该车型与其他量产车型共线,增加工装的难度较大;此外装配后A基准面与灯罩组件相应安装面贴合,X方向波动仍然受制于两零件搭接面公差,增加工装对此问题并无益处。

3.2.2 自定位的定位策略

自定位如上文所述,即不采用工装进行定位。如下图5,A1~A4作为A基准面(主定位面)限制U/D(上下)自由度,安装螺栓为M8,因此B基准孔径取ø8.5mm,限制F/A(前后)和C/C(左右)自由度,C孔为8.5*12mm槽孔,仅限制F/A (前后)自由度,以减少挡孔难以装配的概率,其余两个安装过孔孔径取ø12mm。在检具上也采用此种定位策略定位,而如下图5所示1~7#功能孔、面以及两个安装过孔,按照±0.75mm的公差进行生产控制。

该种定位方案优点是不需定位工装,简化了该拼台工位的工装设计和加工工作,该车型需与量产车型柔性生产,简化工装对柔性生产的实现十分有利;缺点是装配上弯梁时容易失去理论位置,无法包容灯罩组件上B、C两孔对应的螺母孔带来的公差。

3.3 虚拟模型装配和分析

3.3.1 明确求解目标

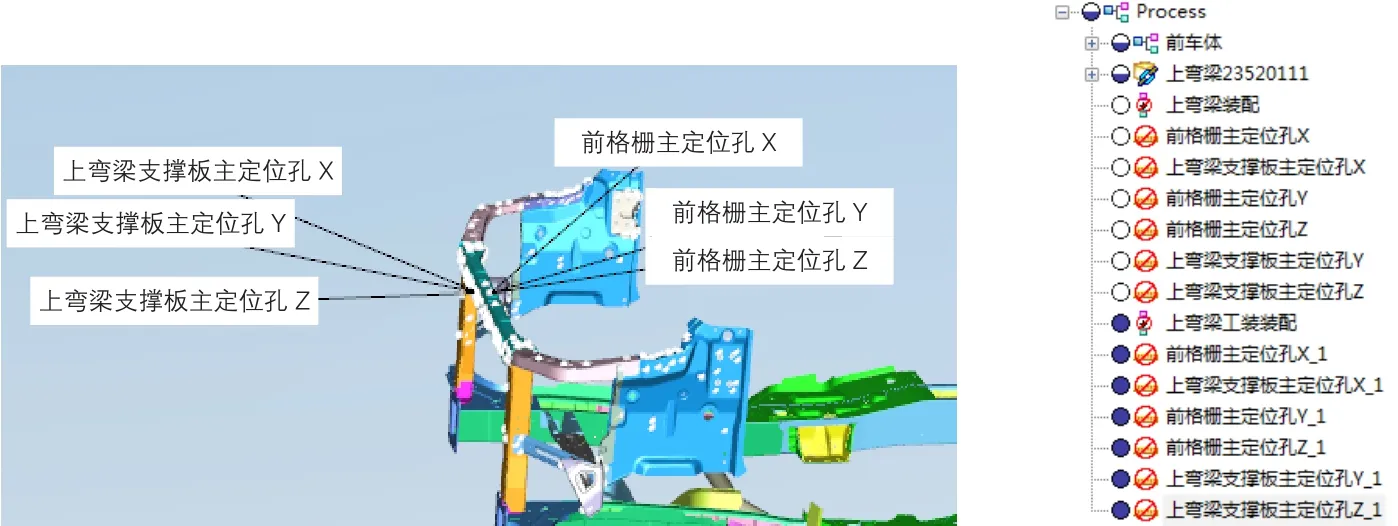

上弯梁焊合组件上与前格栅和发罩锁相关的功能孔是关注的重点特征,如上图5所示,1、4、7孔为前格栅安装孔,其中4孔为格栅主定位孔,1、7孔对应的格栅安装孔为槽孔,只控制格栅F/A自由度,而2孔为发罩锁安装支架的主定位孔,因此将2、4孔作为本次计算的求解目标,在孔上端面圆心处设测量点,如下图6,测量该处X、Y、Z三个方向的波动情况。

根据多年生产经验,敝司白车身各个测点公差设计值为±1.5mm,只要白车身功能测点偏差范围在±1.5mm以内,基本上能保证最终整车的DTS符合设计值,因此测量点的上限和下限设置为+1.5mm和-1.5mm即可。

3.3.2 虚拟样车装配和结果分析

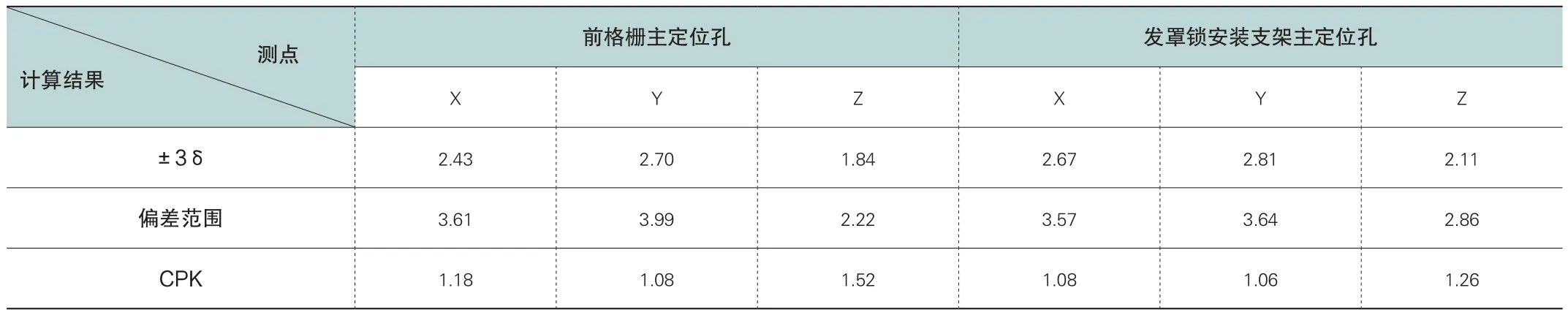

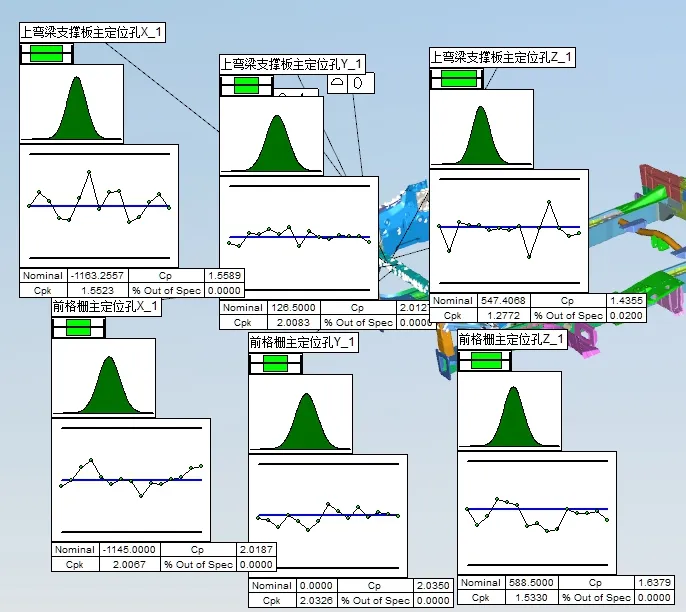

分别对上述两种定位策略进行建模装配,均进行10000次的模拟装配,结果如表1表2所示所示。从计算结果可以看到,采用工装定位,所有测点的6δ均不超过2mm,过程能力指数(CPK)均在1.5以上,可以很好地保证上弯梁的安装精度。

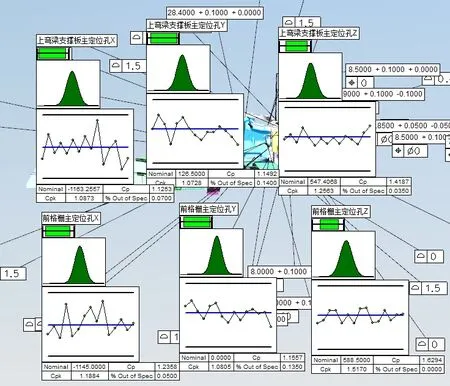

而采用自定位时,相比工装定位,X和Y向的波动幅度有较大程度增大,偏差范围从1.6~2.5mm增加至3.5~4.0mm,但所有测点6δ未高于3mm,仍然可以满足设定公差设计值,过程能力指数(CPK)也保持在在1.0以上。如图9,从HLM报告可知,影响较大的因素是上弯梁本身测点的公差、灯罩上上弯梁主副定位孔以及安装面的公差、自定位螺栓和上弯梁定位孔之间的浮动量,后续生产中只要将这几项严格控制在GD&T图要求的公差范围内,上弯梁上的功能测点超差的概率就会十分低。

图4 上弯梁采用工装定位定位策略

图5 上弯梁采用自定位定位策略

图6 测点信息和虚拟样车装配模型搭建

表1 上弯梁采用自定位计算结果

表2 上弯梁采用工装定位计算结果

从两种定位策略对比分析计算来看,工装定位带来的精度相比之下更高,缩短尺寸链打断公差累积的作用明显;而自定位实现方式简单,有助于不同项目柔性生产的实现,就该项目的要求而言,精度也可满足,因此最终采用了自定位的定位策略。

4 结语

随着计算机技术的发展,将尺寸工程工作中以往只能定性分析的问题进行量化分析的可能性越来越大。本文对VSA软件的应用仍不够严谨,若将赋予材料属性的FEA文件导入分析,得到的计算结果更为可信,对实际生产的指导意义更大。

图7 上弯梁采用自定位计算结果

图8 上弯梁采用工装定位