基于时序算法的主轴轴向热误差建模与应用*

张永宏 黄贤存 孙 帅 姚晓栋

(①南京信息工程大学信息与控制学院,江苏 南京 210044;②上海交通大学机械与动力工程学院,上海 200240)

现代机械制造技术正朝着高效率、高质量、高精度、高集成和高智能的方向发展,精密和超精密加工技术早就成为了机械制造中最关键的技术。随着数控机床广泛应用于各行各业,人们对其的要求也越来越高,特别是对加工精度的要求日益增高。在数控机床加工过程中,影响加工精度的因素多种多样,其中最为突出的因素:机床主轴轴向热误差。它是数控机床误差中最大的误差源,占据总误差的40%~70%[1-2]。自苹果公司利用高速钻攻中心切削智能手机金属外壳以来,消费者认为金属元素的手机是一种时尚,这一风潮导致了金属手机外壳加工行业的金属切削机床,尤其是钻攻加工中心的增量巨大。在金属手机行业的实际生产加工中,由于机床的使用工艺、工况和其他多种因素影响,造成机床的主轴轴向热误差具有时变和非线性的特点,成为了产品Z向精度稳定性较差的主要原因。近几年,不少学者针对数控机床热误差进行研究,其中最常用的热误差分析方法有试验建模法,即根据统计理论对热误差数据和机床温度值作相关分析,并用最小二乘原理进行拟合建模[3-4]。神经网络理论、模糊理论等也都已经运用到热误差建模中。这些研究方法在一定范围内也取得了丰硕的成果,然而由于其所建立模型的非全局性特点,因而绝大多数都难以应用于复杂的实际工况中。

笔者提出一种时序算法的主轴轴向热误差建模综合方法,针对其主轴轴向热误差历史数据进行时序分析和处理,利用独立观测值的方法完成估计、预测和控制。该模型具有自适应自学习的特性,具备准确的长期预测能力。

1 基于时序算法建模与案例应用

时间序列算法实际上是一种处理动态数据的参数化时域分析方法,是指对观测数据拟合一个参数模型,再利用这个模型对观测数据及产生这一数据的系统进行分析,以便更本质地了解数据的内在结构和系统的动态特征,从而可以利用过去的观测数据对未来值进行预测和控制。针对数控机床热误差这个研究对象来说,时间序列算法认为,热误差是整个不独立相关动态系统的响应,而此动态系统的输入正是独立不相关的“白噪声”。因此时间序列模型的作用是把这不独立相关的热误差,转换成了独立不相关的“白噪声”的输出[5]。继而我们只要在独立不相关的白噪声上进行拟合参数模型、分析内在动态特征、预测和控制。

1.1 主轴轴向热误差数据测试

本文以台群精机T-500立式钻攻中心为研究对象,采用美国MTI电容式位移传感器进行其主轴轴向热伸长冷回缩的测试,同时采用高精度数字式温度传感器(精度为0.03 ℃)对主轴电动机端以及床身温度进行监测并记录。根据主轴轴向的热误差源、热误差模态分析及温度测点优化布置研究后,得到主轴上应该按如图1、2所示的位置放置温度传感器。而主轴升温转速测试经过M型、变速及变频变速主轴轴向热误差测试等3个测试阶段。具体测试规则按表1、表2和表3执行。

表1 M型主轴轴向热误差测试

表1是第一阶段的M型测试。该昊志主轴以18 000 r/min的转速不间断旋转至主轴达到热伸长极限(即热平衡),之后停机让机床自然冷却至主轴伸长量回缩为极限值的一半,再以18 000 r/min的转速旋转至主轴再次达到热平衡,最后使主轴自然冷却至接近室温。

表2 变速主轴轴向热误差测试

变速测试阶段是紧接着上述M型测试,使主轴每间隔20 min,以6 000 r/min→18 000 r/min→12 000 r/min→0 r/min的转速进行变速测试。

变频变速测试阶段是紧接着上述变速测试,使主轴每隔1 min,以6 000 r/min→12 000 r/min→10 000 r/min→18 000 r/min→0 r/min的转速进行频繁变速测试。其中V变频表示变频循环变速组,一组5 min。

表3 变频变速主轴轴向热误差测试

1.2 主轴轴向原始误差数据分析

通过数据采集并处理得到:主轴轴向热伸长冷回缩原始误差曲线,见图3。该机床主轴在高速旋转过程中产生0.062 mm热伸长。然后进行滑动平均,平稳化,差值采样得到图4。

通过图4主轴热误差曲线与图5初步发现,主轴电动机端测点温度与图4的误差曲线趋势接近。床身的温度数据没有受到测试主轴旋转的影响,可以作为基准温度进行时间序列的建模。

1.3 时间序列建模

通过对该钻攻中心的主轴轴向热误差数据的采集,其研究数据的规模N是172 635个,经过差值分层采样将N缩减到34 527个数据进行时间序列建模。

1.3.1 热误差数据预处理

(1)零均值输出时序数据

计算样本数据的均值,用每个样本的数据减去样本数据的均值,以差值序列作为建模时的时间序列数据,零均值后数据见图6。

(2)平稳性检测

(3)正态性检测

(1)

当N充分大时,如果m3、m4值接近0,则认为序列X(n)具有正态性。该样本的m3、m4分别为0.001 4,0.002 1,接近于0,满足正态性。

1.3.2 数据模型的优化选择

(1)计算序列的自相关性函数ρk

其样本的自相关函数公式:

(2)

(2)计算序列的偏相关函数φkk

其值可以通过求解Yule-Walker线性方程组的解,即:

(3)

通过计算自相关函数ρk和偏相关函数φkk发现:此时序X(n)的自相关函数和偏相关函数均具有拖尾性,根据表1时序模型的统计特性可知,数据模型应该选择自回归滑动平均模型ARMA(p,q),即:

xt=φ1xt-1+φ2xt-2+…+φpxt-p+εt-θ1εt-2-…-θqεt-q

(4)

1.3.3 模型定阶

1.3.4 模型参数估计

根据定阶的结果,精参数估计结果带入所选模型中,进行数据整合后得到基于时序算法分析和计算的数控机床主轴热误差数学模型:

xt=0.529 27xt-1-0.517 29xt-2+1.457 09xt-3

-0.709 34xt-4+1.231 4xt-5-0.927 54xt-6

+εt-0.002 3εt-1+0.007 9εt-2-0.005 6εt-3

+0.012εt-4

(5)

2 补偿前后数控机床误差效果验证

2.1 主轴轴向热误差理论补偿对比

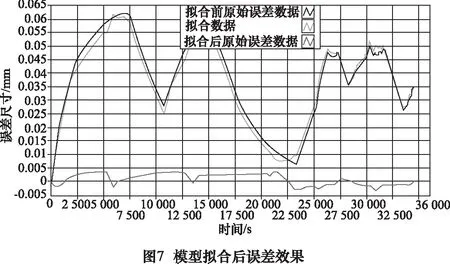

通过上述所得到的台群精机T-500立式钻攻中心主轴轴向热误差实时补偿模型,通过该模型进行实时补偿,其补偿结果如图7所示。当补偿开启时此时模型输出是细灰色曲线,相比于原始曲线(粗黑色曲线)是非常接近,最下面曲线则是补偿后主轴轴向的热误差。

根据测试的规则,得到具体补偿后各个测试阶段的补偿效果对比。表4是M型主轴轴向热误差补偿前后对比统计。整个M型补偿过程中,此阶段的热误差变化比较大,主轴轴向误差由62 μm波动补偿到了7 μm。

表4 M型主轴轴向热误差补偿对比统计

在加工过程中主轴的变速是根据工艺要求而定的。表5 是变速主轴轴向热误差补偿前后的对比统计。此变速过程中热误差由20 μm补偿控制在7 μm。

表5 变速主轴轴向热误差补偿对比统计

加工工艺也有出现短暂的主轴高速变速情况。表6则是变频变速主轴轴向热误差。其精度波动由30 μm补偿到6 μm。

表6 变频变速主轴轴向热误差补偿对比统计

2.2 加工工件尺寸前后对比

为了验证时序补偿模型能否在实际加工的效果,统计了在此模型下补偿开启和关闭10个工件。为了对比直观,减去首件的尺寸,其对比见表7。首先进行加热状态的测试检验,每隔20 min抽检一件进行测量。从表7中可以看出工件的最大尺寸误差是74.5 μm,而开启补偿后控制在10 μm。在降温阶段,可以看出补偿效果极为明显,说明机床一旦停机工件尺寸得到了有效的保证。整体上分析,加工工件的尺寸精度提高了86.7%。

表7 实际加工工件的补偿前后尺寸对比统计

3 结语

本文主要分析论述了利用时间序列算法在钻攻中心上的建模过程,解决了目前金属手机外壳加工行业中存在的机床主轴轴向热误差单点问题,一方面提高了数控机床的加工精度;另一方面使此问题在一定程度上得到了研究与推进。经过实际加工工件的尺寸补偿,极大地提高了工件加工精度,保证了手机外壳关键尺寸的精度。因此,利用时序算法模型来对主轴热伸冷回缩进行补偿是一个可行有效的方案。

[1]Ranesh R, M ann an M A.. Error compensation in machine Tools——A review. Part Ⅱ. Thermal errors[ J]. International Journal of Machine Tool & Manufacture, 2000, 40 ( 9 ) :1257-1284.

[2]傅建中,陈子辰.精密机械热动态误差模糊神经网络建模研究[J]. 浙江大学学报:工学版,2004, 38(6):742-746.

[3]Lo C H, Yuan J X, Ni J. An application of real-time error compensation on a turning center[J].International Journal of Machine Tool and Manufacture, 1995, 35(1):61-67.

[4]Lo C H, J Yuan, J Ni. An application of real-time error compensation on a turningcenter[J]. International Journal of Machine Tool and Manufacture, 1995, 35(12):1669-1682.

[5]姚晓栋, 黄奕乔 ,马晓波,等.基于时间序列算法的数控机床热误差建模及其应用[J].上海交通大学学报,2016,50(5):673-679.

[6]张琨.CK6430数控车床几何与热误差实时补偿研究[D].上海:上海交通大学,2012.