贮箱圆柱表面形变检测与涂层等厚加工参数优化

赵一搏 许小强 仵 剑 申雄刚 吴 亮 刘 淼

(703所,北京 100076))

在航天领域的大直径薄壁金属贮箱的主要制造工序包括:金属箱体焊接加工、泡沫塑料喷涂、涂层等厚加工等。贮箱柱段表面凹陷情况加剧达到一定程度将对涂层的等厚加工质量产生不利影响,因此,提出采用激光传感测距方法,对箱体柱段外表面的形貌特征进行测量,依据测量数据对箱体表面变形程度进行描述、分析,等厚加工模拟仿真,为等厚加工工艺参数优化提供依据,根据仿真结果优化工艺参数。

1 贮箱圆柱段表面形貌数据测量

针对贮箱圆柱段尺寸比较大的特点,利用现有等厚数控加工设备,选用激光传感测距方式采集贮箱圆柱段径向形貌数据[1]。

测量系统装置整体布置如图1所示。其中,测量装置固定在等厚加工机床设备上,激光传感器安装在装置的前端。测量装置的丝杠可以带动激光传感器沿W轴移动,即沿圆柱箱体的径向移动,机床U轴移动可带动传感器沿圆柱箱体的轴向移动,机床V轴移动可带动传感器竖直方向移动,旋转驱动设备可实现箱体绕O轴转动。各轴配合可实现传感检测系统对箱体表面形貌数据的测量。

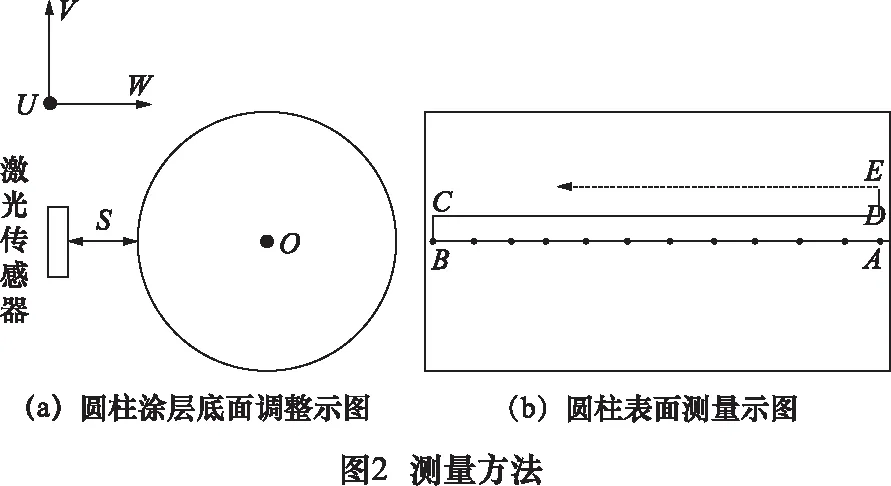

测量方法如图2所示:首先移动V轴和W轴,使激光传感器测量点移到箱体半径高度以及到圆柱表面合适的距离s,如图2a,此后W轴不再移动之后;如图2b所示,先移动U轴和O轴,使激光测点打在测量起始位置A,然后匀速移动U轴,激光测点从A点移动至B点,完成一条母线的测量,此时O轴旋转,使激光点打到C点,再移动U轴使激光点由C点移动至D点,完成下一条母线的测量。综合整个型面数据,可得箱体圆柱段表面径向形貌数据,实现对箱体柱段金属表面形貌数据的采集。

测量过程中,激光传感器在不同测点的测量值即为箱体表面的变形情况。经实际工程验证表明,该测量方法和设计的测量装置是可行的。

2 贮箱圆柱表面变形分析

2.1 贮箱圆柱表面凹陷度的提出

为了更好地描述贮箱表面的变形情况,采用截面圆周凹陷度理论来进行表面的变形程度分析。如图3所示,截面圆周相邻最高点间的距离称为截面圆周凹陷长度[2],用L表示,单位为rad;波谷至两波峰连线的最大距离定义为波幅,用h表示,单位为mm;将h1/x1和h2/x2两者中较大的定义为截面圆周凹陷斜率,单位为mm/rad,其中x1和x2为截面圆周展开后的相邻两波峰到波谷的水平距离,h1和h2为波谷至两波峰的竖直距离单位为rad。凹陷度可由波幅和凹陷斜率两个参数来表示,波幅能够描述变形量的大小,凹陷斜率能够描述变形剧烈程度的大小。

2.2 贮箱圆柱截面变形分析

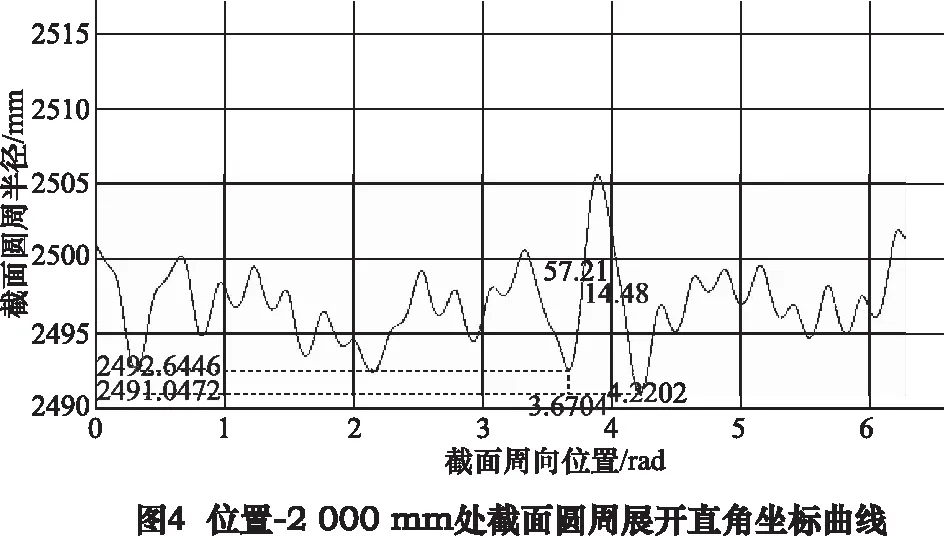

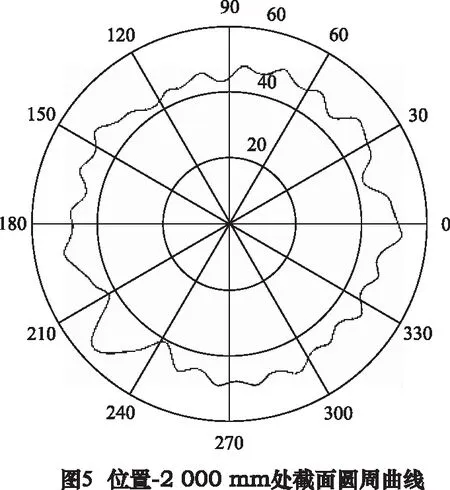

计算各截面凹陷斜率和波幅,首先,将采集到的数据由圆周量转换成一条直线上的量;按照直角坐标曲线的斜率变化来确定波峰和波谷的相位[3];最后依据凹陷度的定义,计算各截面的最大凹陷斜率和波幅,并找出其所在曲线的位置。综合各截面变形情况,可得在轴向测量位置-2 000 mm截面处,曲线的凹陷斜率最大,在该测量位置的变形最剧烈。该位置的直角坐标曲线和极坐标曲线如图4和5所示。

2.3 柱段箱体表面整体变形分析

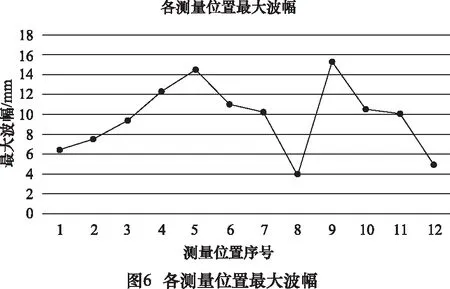

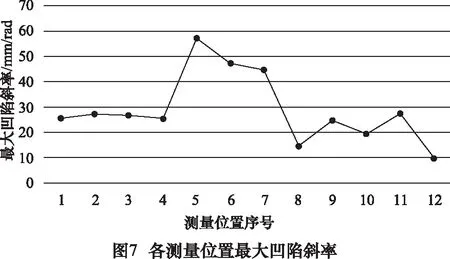

综合计算的各截面最大凹陷度,每隔一定距离选取一个截面最大凹陷度,绘制凹陷度与测量位置的关系图如图6和7所示,各截面波幅随轴向的测量位置变化呈马鞍形,在位置5和9有两个峰值,但圆周曲线凹陷斜率在轴向位置5截面处最大,综合波幅和凹陷斜率,得到位置5,即测量位置-2 000 mm时变形最剧烈。

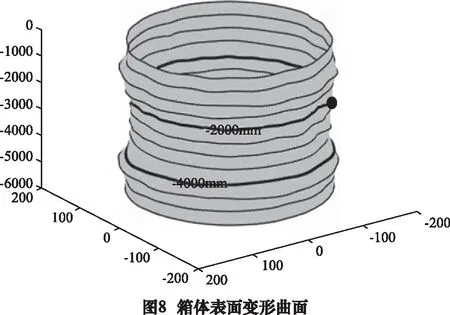

如图8所示,通过反求工程,可以得到贮箱圆拉段表面变形的曲面图。图中较粗线位置的圆周曲线为两个波幅峰值处的截面圆周曲线。其中-2000 mm位置黑点标记处为最大凹陷度的位置。

3 圆柱段表面等厚加工工艺参数优化

根据采集的圆柱段表面数据,对等厚加工工艺参数优化分析,以及对不同的工艺参数进行圆柱段表面等厚加工的模拟仿真和分析,对于实际等厚加工的工艺参数选取和实际加工安全以及加工精度的提高是非常有必要的。

3.1 加工工艺参数优化分析

自动进、退刀量是实时等厚加工的重要工艺参数,即贮箱每转过一定角度,刀具沿箱体轴向或径向自动移动的距离。进退刀量的选取,与圆周相邻两测量点间的半径变化量有关。当进退刀量小于相邻点间的半径变化量时,会因进退刀不及时,造成过切或欠切,无法完成等厚加工。

分析采集到的贮箱表面的数据,计算贮箱截面圆周每隔0.3°数据点之间的变化量,找出正、反向的变化量最大值。正向最大变化量为等厚加工最大退刀量的临界值,负向最大变化量为等厚加工最大进刀量的临界值。当最大进退刀量大于或等于这两个值时,已加工表面轨迹与箱体表面变形轨迹相契合,实现了等厚加工;当最大进退刀量小于这两个值时,由于进退刀不及时,已加工表面凹陷部分变厚,凸起部分变薄。

选取贮箱变形最大的截面进行加工工艺参数的优化选取分析。由上文的变形分析可知,在测量位置-2000 mm时,贮箱截面曲线变形最剧烈,该截面两点间半径变化量曲线如图9所示。通过计算,该截面曲线两点间正向最大变化量为0.501 mm,即最大退刀量的临界值为0.501 mm;该截面曲线两点间负向最大变化量为-0.692 mm,即最大进刀量的临界值为0.692 mm。这两个值可以为实际等厚加工的参数优化选取提供依据。

3.2 等厚加工仿真分析

选取贮箱变形最大的截面进行模拟等厚加工仿真和分析,不同的工艺参数下,得到了不同的仿真结果,如图10和11所示,图中虚线为贮箱截面圆周原始曲线,实线为仿真加工曲线。

将最大进刀量和最大退刀量都设为0.1 mm时(小于上文计算的临界值)的仿真加工结果如图10所示,由于控制了进、退刀量,加工后的泡沫表面圆度较好,但遇到凹陷较大的区域进刀不及时,会出现泡沫偏厚的现象,遇到凸起较大的区域时退刀不及时,会出现泡沫偏薄现象,且有可能发生刀具与贮箱底面金属支座碰撞的潜在危险。

如图11所示,由于进、退刀量设为临界值,加工曲线能够很好地跟随箱体变形,加工后泡沫厚度比较均匀,提高了贮箱表面涂层的等厚加工质量。

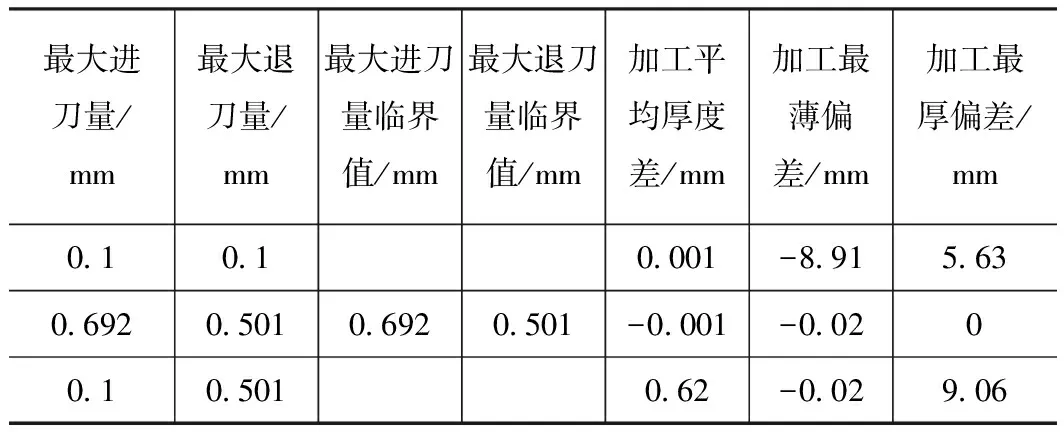

表1 加工仿真结果参数

不同加工工艺参数下的仿真结果参数如表1所示,当最大进、退刀量为上文分析的临界值时,加工最薄最厚偏差接近于0,加工曲线能够很好地跟随贮箱变形,完成等厚加工。在实际工程中,工艺人员可以结合每一个贮箱的具体特征,通过不同工艺参数下的仿真加工结果选择适合本贮箱的实时加工工艺参数。

4 结语

本文提出了一种非接触式激光测量贮箱表面形貌数据的方法,根据测量数据,分析规律并且提出采用凹陷度的理论描述贮箱圆柱段表面变形的程度,包括凹陷度的计算与分析,贮箱表面整体变形的分析描述;提出了等厚加工工艺参数的优化方法,通过开展等厚加工模拟仿真分析研究。实际工程结果表明,本文的贮箱表面变形分析描述、等厚加工工艺参数的优化方法以及模拟仿真加工结果,为贮箱柱段面的涂层质量检验提供了参考;同时也为实际工程贮箱表面的等厚加工工艺参数的选取、加工安全以及加工精度质量提供了可靠保障。

[1]金鼎,吴剑.基于三维测量技术的飞机表面波纹度数字化分析方法[J].航空工程进展,2013,4(1):85-89.

[2]赵小辉,丁玲,王磊.三维光学形貌测量系统在飞机研制中的应用前景[J].民用飞机设计与研究,2012(S1):11-15.

[3]马明,曹喜锋,李启明,等.基于小波滤波的民用飞机蒙皮表面波纹度分析方法[J].科学技术与工程,2013,13(35):10750-10754.