碳化硅研抛加工过程中亚表面损伤的研究*

谷 岩 朱文慧 林洁琼 孙建波 卢发祥

(长春工业大学机电工程学院, 吉林 长春 130012)

碳化硅以其独特的物理和机械性能在航空航天、光学仪器和医疗器械等领域得到广泛的应用,然而,由于其断裂韧性差,加工中经常会出现表面和亚表面裂纹等脆性损伤,将会严重影响机械强度、表面完整性和疲劳性能[1]。研抛是一种能有效减少由加工工序引起的表面损伤,提高表面质量和面形精度的精密加工工艺[2]。但目前使用的研抛方法还是以接触式为主,因此抛光工具与工件表面不可避免地存在机械作用,这样就必然会在工件表面产生裂纹、脆性划痕以及造成残余应力集中等缺陷[3]。为了在脆性元件加工中获得较好的亚表面质量,研究脆性材料去除机理和研抛参数(进给速度、主轴转速、研抛深度和磨粒尺寸等)对亚表面损伤的影响具有重要意义。

在脆性材料加工过程中,许多学者利用理论分析和数值模拟的方法,对材料的去除机理和表面或亚表面损伤进行了大量的研究。Liu等人根据压痕断裂力学原理,建立了线切割过程中亚表面裂纹深度与加工参数之间的数学关系式[4]。张飞虎等人基于压痕实验原理,建立了K9玻璃亚表面损伤深度预测模型,分析了工艺参数对表面粗糙度值和亚表面损伤深度的影响规律[5]。数值模拟中,朱永伟等人采用离散元仿真技术,分别建立了两种材料的二维离散元模型,分析了工艺参数对光学硬脆材料亚表面损伤(裂纹)层深度的影响[6]。Blaineau等人研究了SSD(subsurface damage depth)、工艺参数和磨削力之间的关系,通过比较实验结果与离散元法模拟结果得出SSD和磨削力之间的关系[7]。

目前,研抛硬脆材料时工件的亚表面损伤的研究较少。通过研究碳化硅研抛加工中的去除机理,建立亚表面损伤模型,从而提供合理的加工参数,改善硬脆材料加工中亚表面质量。为了获得SSD和加工参数(研抛速度、研抛深度和磨粒顶角)之间的精确关系,建立了有限元数值仿真模型,模拟了单颗粒抛光加工碳化硅陶瓷的过程,分析了不同参数下碳化硅陶瓷工件的SSD,这将为硬脆材料的研抛加工提供指导。

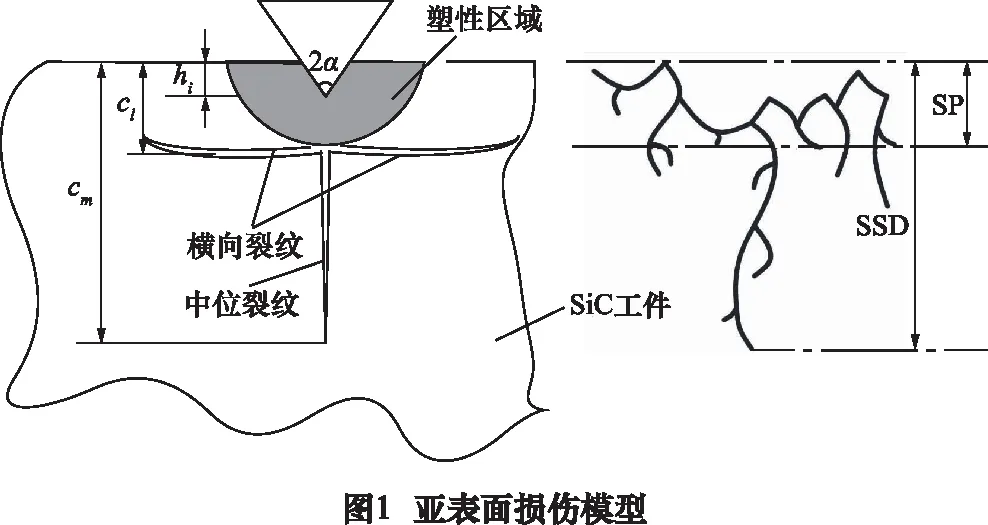

1 亚表面损伤模型

硬脆材料的接触式研抛加工过程,可以抽象地简化成一个单磨粒划痕过程[8]。如图1所示,cm是划痕过程中塑性区底部在峰值载荷或临界条件下的中位裂纹深度;cl是从塑性变形区底部开始的横向裂纹深度;hi是磨粒与工件的渗透深度;α是磨粒半顶角。横向裂纹与材料去除和表面形成有关,而中位数裂纹会降低材料的强度,从而造成亚表面损伤。

中位裂纹垂直于研抛表面,并向加工平面下延伸,是亚表面裂纹的主要类型。根据压痕断裂力学和压痕与划痕过程的关系,中位裂纹深度可以表示为与材料特性、磨粒几何形状、磨粒和工件的切入深度有关的函数[9]:

(1)

其中:E是弹性模量,Hs是划痕硬度,Kc是断裂韧性,β是由弹性恢复确定的材料参数(SiC陶瓷:E=454 GPa,Kc=3.5 MPa·m(1/2),β=0.363; 金刚石磨粒Hs=29.4 GPa)。

根据图1中磨粒与工件之间的几何关系,假设SSD和SR分别等于中位裂纹和横向裂纹[10]。因此,SSD深度表示为:

SSD=max(cm)

(2)

2 单磨粒切入深度模型

2.1 磨粒凸起高度分布

研抛加工是一个复杂的材料去除过程,包括划擦、犁耕和切削等过程,所以有必要利用概率统计分析抛光过程。磨粒的大小通过粒度(通常用M表示)确定,已知粒度可以得到磨粒的最大和最小直径。单位面积上的磨粒数N表示为[11]:

(3)

其中:dm是磨粒的平均直径,可以定义为dm=(dmax+dmin)/2;Vg是体积比。研抛工具中结构数S代表整个单元体积的体积比,S和体积比的关系为Vg=2(31-S)。

图2给出磨粒突出高度分布示意图,坐标系原点位于dm水平位置,h0是原点与工件表面之间的距离,m是最高磨粒的压痕深度。由几何关系可以得到h0=3σ-m,其中m[0,6σ]。由于f(h)dh=0.997 3,磨粒突起高度h分布的概率密度函数f(h)表示为:

(4)

2.2 有效磨粒数

通过上述分析,我们可以得出结论,在抛光过程中并非所有的磨粒都参与研抛过程。当磨粒凸起高度h大于h0,工件材料才能被去除。由公式(4)求得单位面积内磨粒凸起高度大于h0的磨粒分布概率为:

(5)

利用公式(3)和(5)可以得到参与材料去除的有效磨粒数为:

(6)

2.3 单磨粒切入深度

金刚石磨粒与SiC工件的接触变形为塑性变形[12]。根据弹性力学理论,单颗磨粒与工件的塑性接触力为:

(7)

其中:Hw是工件硬度,hi是磨粒切入深度。

根据力学平衡原理,研抛工具与工件之间的接触力(即有效磨粒与工件之间的接触力)等于研抛作用力F为:

(8)

因此得到单颗磨粒切入工件深度:

(9)

将公式(9)代入式(2)可得:

(10)

其中:λ是与材料特性和压头几何形状有关的比例系数:

(11)

2.4 动态参数解析

从公式(9)可以看出单颗磨粒切入工件深度与磨料粒度和接触力有关。图3为抛光头与工件之间的运动示意图。抛光头上任意点处作用力和速度之间的关系可以通过运动几何关系得出。

(12)

(13)

通过图3中的几何关系,抛光头与工件之间的作用力可以通过摩擦力与压力合成,即可得到接触力与运动参数的关系模型:

(14)

将式(13)代入式(10)可得:

(15)

碳化硅陶瓷的材料特性参数如表1所示。本文中抛光头直径是10 mm。

表1 碳化硅陶瓷的材料特性参数

2.5 亚表面损伤深度模型分析

脆性材料加工中,如果材料去除达到脆性断裂临界值,脆性模式(横向裂纹或中位裂纹发生)发生。临界切削厚度hc由下式估算[13]:

(16)

碳化硅研抛加工中,当hi>hc时,脆性模式发生,通过公式(16)计算可以得到hc=0.032 8 μm。当P=10 N,dm=8.8μm,通过公式(9)可以得到hi=0.587 8 μm,由于hi>hc,所以材料去除方式为脆性模式。

脆性模式研抛加工中,通过公式(15)推导计算可以初步确定加工参数,公式中给出了参数砂轮转速ω、进给速度v、磨粒顶角α以及施加的载荷P与亚表面裂纹深度SSD的关系。从公式中可以看出,随着进给速度、磨粒顶角以及载荷的增大,亚表面损伤深度相应增大,但是随着砂轮转速的增大,亚表面损伤深度减小。此外,研抛加工中对工件表面施加的外载荷与切削深度有着一定的比例关系,本文不再讨论。

3 数值模拟

3.1 仿真模型

脆性材料研抛过程中脆性断裂产生新的表面,所以有必要建立断裂模型来预测亚表面损伤。FEM仿真方法已经广泛用于脆性材料加工建模中,对于近似求解而言,FEM仿真是一种功能强大的工具。实际抛光加工中,材料去除是由抛光头上大量随机分布的磨粒与工件相互作用产生。为了简化分析,采用单磨粒模拟脆性材料研抛过程,分析模型如图4所示。

3.2 仿真方法

FEM分析中选用二维模型减少计算时间。圆底锥形磨粒相比方形和三角形磨粒具有更大的接触力。本文中,采用了具有尖顶角的理想圆锥磨粒。沿着切削深度方向划分工件,单元类型是CPS4R。单磨粒模拟抛光过程中,应考虑磨粒-工件界面上的切向和法向摩擦。研抛参数如表2所示。

表2 数值模拟的研抛参数

4 仿真结果和讨论

4.1 单磨粒研抛过程分析

脆性材料主要是以断裂和摩擦的方式去除材料。图5所示是碳化硅研抛的脆性去除过程,其中磨粒半锥角α=50°,研抛速度Vs=24 000 mm/s,研抛深度ap=1 μm。从图5a中可以看出,初始阶段,磨粒的前侧和底部开始产生微小的裂纹,这表明工件在脆性模式下被去除;如图5b所示,随着磨粒沿着切削方向不断移动,切削作用消除了磨粒前端的裂纹,但是不能消除磨粒下方的裂纹,从而造成工件表面和亚表面损伤,而萌生的裂纹在亚表面聚集、扩展形成中位裂纹,因此加深了亚表面的损伤程度;如图5c所示,随着磨粒进一步切削,中位裂纹附近萌生出横向裂纹,并且裂纹末端和侧面由于受到磨粒的挤压和剪切作用出现应力集中的迹象;磨粒继续向前移动(如图5d所示),横向裂纹沿着应力集中的方向继续扩展,中位裂纹侧端的应力集中处也萌生出横向裂纹,当裂纹扩展到一定长度后,在工件表面下方连接,从而造成工件的脆性去除;从图5e-h可以看出,在磨粒切削作用下,裂纹经历萌生、扩展、开裂从而形成中位裂纹和横向裂纹,与已加工亚表面的裂纹不断连接形成加工后的表面形貌,同时,未与侧向裂纹连接的中位裂纹造成亚表面损伤。

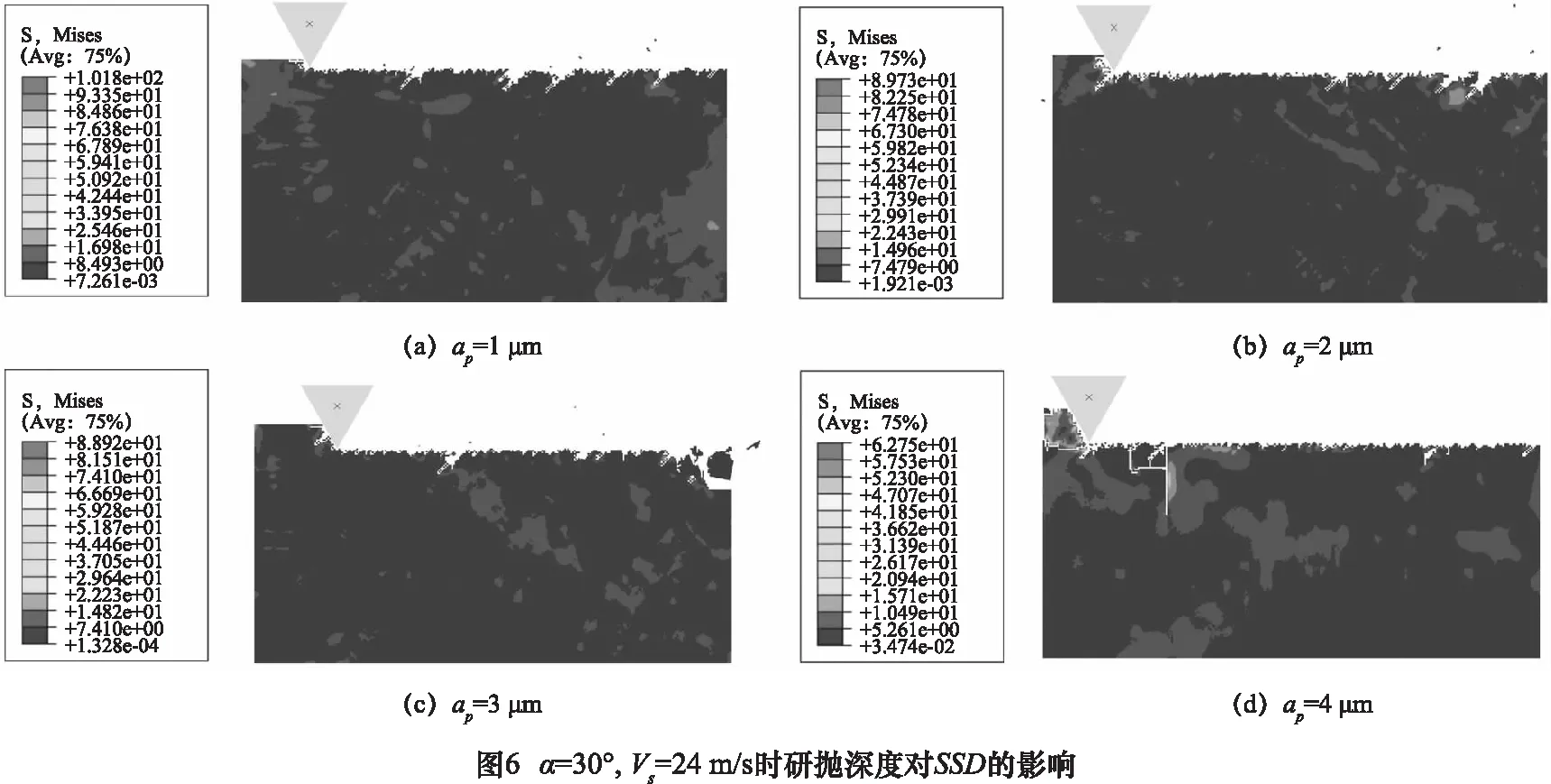

4.2 研抛深度对SSD的影响

如图6所示是不同深度下加工工件的表面形貌,其中磨粒半顶角α=30°, 研抛速度Vs= 24 000 mm/s,研抛深度ap分别是1、2、3、4 μm。从图6中可以看出当ap= 1、2、3 μm时,工件没有产生明显的亚表面裂纹,但在磨粒与工件接触的渗透深度下亚表面存在由微小裂纹引起的破损深度,且该处存在应力集中会降低材料的强度。当ap=3 μm时,磨粒与工件接触面积进一步增大,初始阶段工件边缘由于产生中位裂纹并在切削作用下造成边缘破损;当ap=4 μm时,亚表面出现明显中位裂纹带来的损伤,裂纹侧应力集中,同时出现的横向裂纹在切削作用下引起材料坍塌,造成材料去除形成不平整的表面。可见当研抛深度加大时,不但破坏了加工工件表面的平整度,而且还会造成亚表面损伤,降低材料的强度。

4.3 磨粒顶角对SSD的影响

仿真中不同的磨粒顶角可以描述为不同的磨粒尺寸。本文中选用四个顶角用于仿真结果的比较,如图7所示,当α=30°时,工件表面没有产生明显的亚表面裂纹,抛光表面形貌较为平整;但是,当α=45° 、50°、60°时,亚表面裂纹开始产生,并且x随着磨粒顶角的增大,中位裂纹长度明显增大;当α= 60°时,塌陷现象最严重。从7b~d图的应力分布情况可以看出,增大磨粒顶角会造成亚表面裂纹处的应力集中,容易造成亚表面裂纹的再次扩展、连接甚至加工表面的塌陷。当磨粒顶角由45°增大到50°时,对应的SSD由0.39 μm增加到0.68 μm,这说明随着磨粒顶角的增大对亚表面损伤的影响也越来越严重。

4.4 研抛速度对SSD的影响

如图8所示是不同研抛速度下加工工件的表面形貌,其中研抛深度ap=2 μm,磨粒半顶角α= 45°。从图8可以看出,当Vs=12 000 mm/s时,加工表面存在大片坍塌,工件边缘严重破损,而且破损深度明显大于横向裂纹深度,这表明低速将导致亚表面产生大量的损伤。当研抛速度增加到24 000 mm/s时,坍塌现象变小,边缘破损基本消失,工件表面中位裂纹也随之减小,但是,工件表面仍有许多明显的裂纹。当研抛速度进一步提高到36 000~60 000 mm/s时,塌陷逐渐减小至消失,亚表面裂纹也显著减少,工件表面几乎没有损伤。当Vs>36 000 mm/s时,SSD深度略有增加,这说明了超高速度会产生很小的研抛深度,不利于SSD控制。因此,本文碳化硅研抛过程中,在ap=2 μm,α=45°条件下,理想研抛速度是Vs=36 000 mm/s。

5 结语

考虑研抛加工过程中的运动学特性以及脆性材料的断裂特征,建立亚表面损伤深度的理论模型,并通过ABAQUS有限元法对碳化硅材料的亚表面损伤深度进行仿真预测,分析了不同参数对碳化硅工件SSD影响,为后续的研抛工艺提供合理的参考和指导。主要结论如下:

(1)根据理论分析,基于磨粒与工件的动力学关系,当hm>hc时,材料去除主要以脆性断裂为主。随着进给速度、磨粒顶角以及载荷的增加,SSD深度相应增加。SSD深度随主轴转速的增加而减小,亚表面质量大大提高。

(2)数值模拟中,单磨粒切削开始阶段,裂纹在磨粒的前部和底部产生,随着磨粒沿着切削方向不断移动,切削作用消除了磨粒前端的裂纹,但是不能消除磨粒下方的裂纹,从而造成工件表面和亚表面损伤。

(3)研抛速度在脆性材料的抛光过程中起着重要的作用,研抛速度较高时表面质量明显较好。然而,在一定的条件下,超高的研抛速度不利于SSD控制。由于研抛过程的运动学特性,研抛深度对SSD的影响小于研抛速度。随着磨粒顶角的增大,SSD越来越严重,说明较小的磨粒顶角有利于提高亚表面质量。

[1]Li K, Liao T W. Surface/subsurface damage and the fracture strength of ground ceramics[J]. Journal of Materials Processing Technology, 1996, 57(3-4): 207-220.

[2]袁巨龙, 吴喆, 吕冰海, 等. 非球面超精密抛光技术研究现状[J]. 机械工程学报, 2012, 48(23): 167-177.

[3]吴沿鹏,杨炜,叶卉,等. 光学元件亚表面损伤深度及形貌研究[J]. 制造技术与机床,2013(10):74-77.

[4]Liu T, Ge P, Bi W, et al. Subsurface crack damage in silicon wafers induced by resin bonded diamond wire sawing [J]. Materials Science in Semiconductor Processing, 2017, 57: 147-156.

[5]张飞虎, 李琛, 赵航, 等. K9 玻璃磨削亚表面损伤深度预测模型及实验研究[J]. 中国机械工程, 2016, 27(18): 2442-2446.

[6]朱永伟, 李信路, 王占奎, 等. 光学硬脆材料固结磨料研磨中的亚表面损伤预测[J]. 光学精密工程, 2017, 25(2): 367-374.

[7]Blaineau P, André D, Laheurte R, et al. Subsurface mechanical damage during bound abrasive grinding of fused silica glass [J]. Applied Surface Science, 2015, 353: 764-773.

[8]范镝. 碳化硅光学表面抛光机理研究[J]. 激光与光电子学进展, 2012, 49(2): 127-130.

[9]Gu W, Yao Z, Li K. Evaluation of subsurface crack depth during scratch test for optical glass BK7[J]. Proceedings of the Institution of Mechanical Engineers, Part C: Journal of Mechanical Engineering Science, 2011, 225(12): 2767-2774.

[10]Lambropoulos J C, Jacobs S D, Ruckman J. Material removal mechanisms from grinding to polishing[J]. Ceram. Trans, 1999, 102: 113-128.

[11]Qi J, Zhang D, Li S, et al. A micro-model of the material removal depth for the polishing process [J]. The International Journal of Advanced Manufacturing Technology, 2016, 86(9-12): 2759-2770.

[12]Zhao Y, Chang L. A micro-contact and wear model for chemical-mechanical polishing of silicon wafers [J]. Wear, 2002, 252(3): 220-226.

[13]Bifano T G, Dow T A, Scattergood R O. Ductile-regime grinding: a new technology for machining brittle materials [J]. Journal of Engineering for Industry, 1991, 113(2): 184-189.

[14]Hibbitt, Karlsson, Sorensen. ABAQUS/Explicit: user’s manual[M]. Hibbitt, Karlsson and Sorenson Incorporated, 2001.