SAUTER数控刀塔典型维修实例

千 登 闫秦川 赵亮亮

(西安航天发动机有限公司,陕西 西安 710100)

数控刀塔作为数控机床的关键一环,其精度将对工件质量产生直接的影响。德国SAUTER公司生产的数控刀塔以其稳定的工作精度广泛应用于世界各大机床品牌,而其刀塔工作原理和结构同其他品牌相比,也有着很多特殊的结构设计,这就增大了机床维修人员工作难度。为此维修前对故障刀塔的结构和工作原理应有深入了解,才能有效解决故障。

数控刀塔所出现的机械故障主要包括刀盘转动卡死、刀位定位精度超差、主轴轴线与刀座孔轴线同轴度超差等。排除人为原因外,很大原因在于传动环节存在间隙,故障解决的实质就是间隙的排除过程。在此以3种不同类型SAUTER数控刀塔维修实例加以说明。

1 德国TNE-6数控车削加工中心刀盘转动卡死故障

1.1 概述

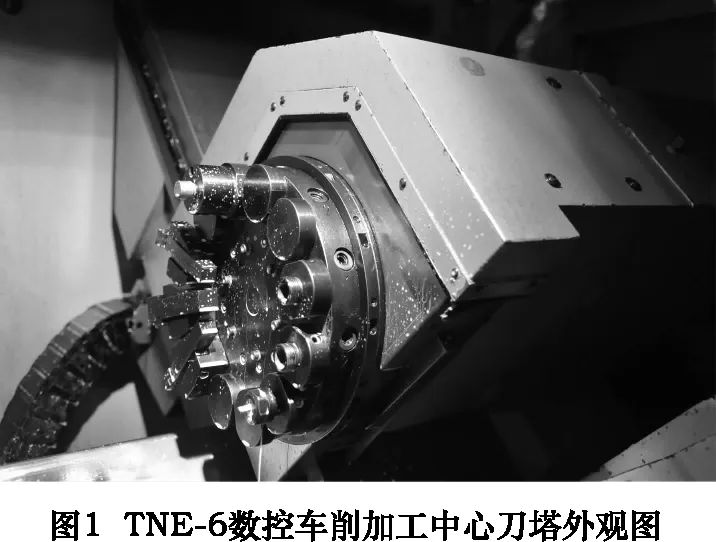

TNE-6数控车削加工中心为德国进口机床,在近十多年的使用中各项精度保持一直较为良好,日前该机床转塔刀盘在换刀过程中出现转动卡死现象,刀塔外观如图1所示。

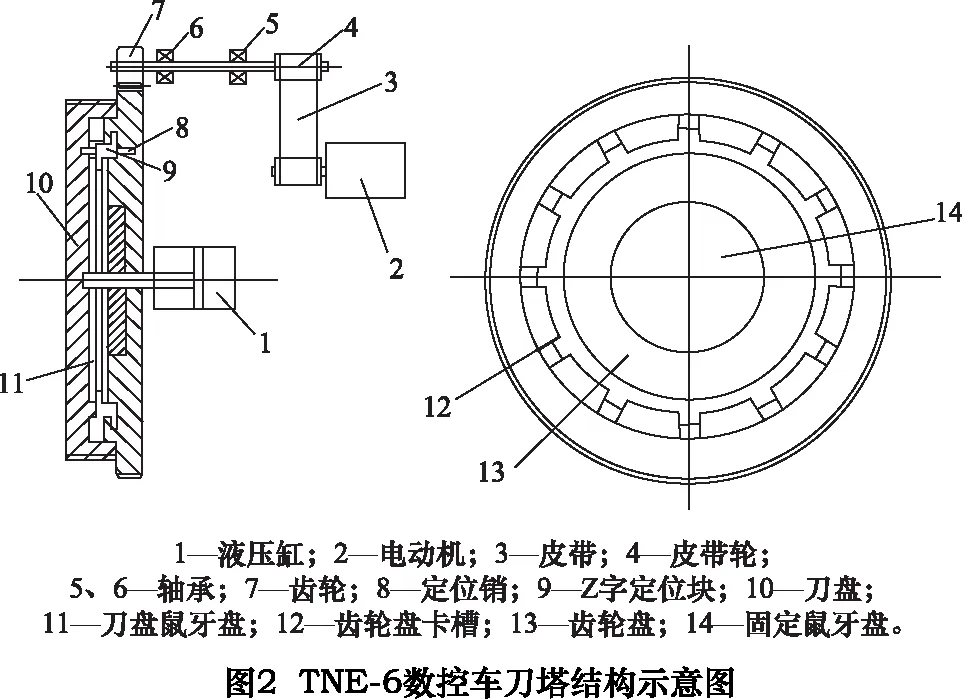

在此首先对刀塔工作原理和结构进行分析,这也是解决所有故障的基础。由图2所示,该刀塔在换刀过程中,液压缸1动作推动刀盘鼠牙盘11与固定鼠牙盘14脱开,液压缸起始位置由检测开关控制,由于Z字定位块9一端挂在刀盘鼠牙盘(如图3所示),所以Z字定位块也在定位销上向左移动;液压缸到达位置后,Z字定位块也刚好落入齿轮盘卡槽12和刀盘10卡槽内(如图4所示),此时电动机通过皮带3、齿轮7传动使齿轮盘13转动,再经过Z字定位块将动力传递给刀盘;电动机后面编码器可以识别刀位信号,到达设定刀位后,液压缸缩回Z字定位块右移,回归初始位置鼠牙盘锁死,换刀结束。

1.2 故障树分析

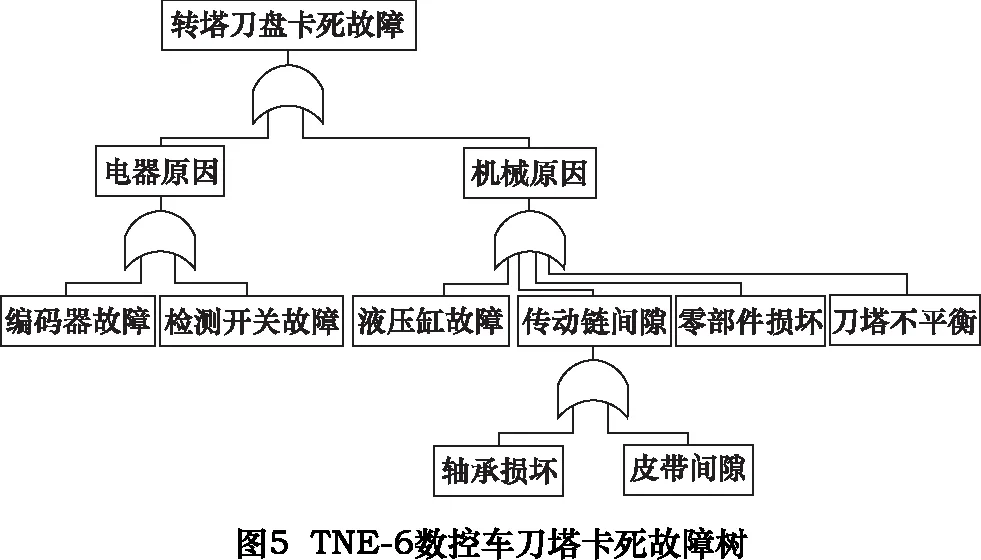

在对上述刀塔工作结构及原理分析基础上,为提高排故效率,结合故障实际情况全面考虑造成该故障的原因,在此列出该刀塔卡死故障树,如图5。

通过故障树可以看出,刀塔在换刀中出现卡死故障,分为电器原因和机械原因。

在电器原因方面,首先编码器是刀塔到位的检测元器件,如果编码器松动或零点位置改变都有可能造成刀塔不能到位,进而Z字定位块不能落入齿轮盘卡槽内,即出现卡死;其次液压缸的位置检测开关,只有液压缸位置到位后,刀盘鼠牙盘才能与固定鼠牙盘脱开,刀塔才能转动,如果不能完全脱开,卡死现象也显而易见。

在机械原因方面,液压缸出现故障,造成刀盘鼠牙盘与固定鼠牙盘不能脱开;刀塔内部机械零部件损坏,例如Z字定位块、鼠牙盘等;刀塔安装刀具重量不平衡,刀具安装过于集中刀塔一侧,在换刀过程中刀塔沉重一端会少许下沉,造成不能准确到位;传动链中存在间隙,电动机与皮带轮之间,齿轮与齿轮盘之间,虽然系统指令准确,可是由于间隙存在,刀塔也不能准确到位。

根据上述故障综合分析,结合本次故障实际情况,随即对刀塔拆分,检查各个零部件,Z字定位块、鼠牙盘都完好;进而检测编码器、液压缸接近开关有无松动,并对其自身状态、传输信号进行检查都处于正常状态;刀塔所安装刀具也无偏心现象。在完成上述检测一切正常后,重点落到传动链间隙上,只要该传动链的间隙之和大于Z字定位块落入齿轮盘卡槽的间隙就会出现卡死现象。

1.3 故障排除

针对传动链间隙,首先从传动链起始端电动机排查,检查电动机与传递轴之间皮带松紧程度,从新调整至合适状态,故障同样存在;其次传递轴前后轴承,当此轴承出现疲劳损坏其自身径向跳动就会增大,进而两齿轮啮合时传动间隙增大,这将直接对换刀位置产生重要影响,使得Z字定位块不能落入齿轮盘卡槽内,出现刀盘卡死现象;后续更换同型号轴承故障得到消除。

2 德国SPINNER精密数控车加工中心刀塔定位超差

2.1 概述

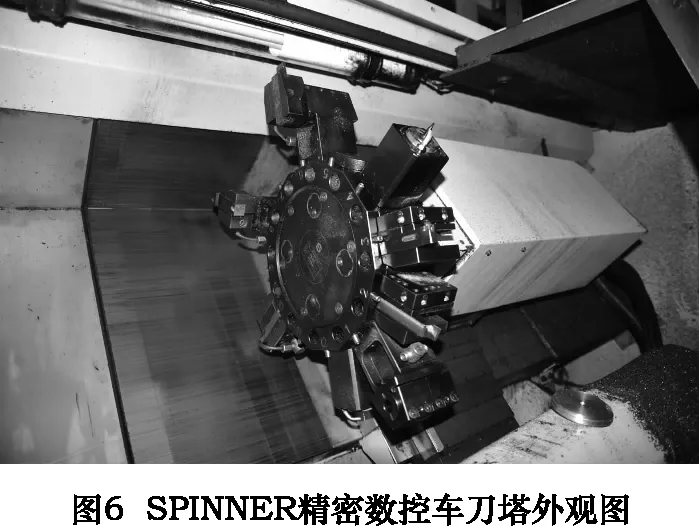

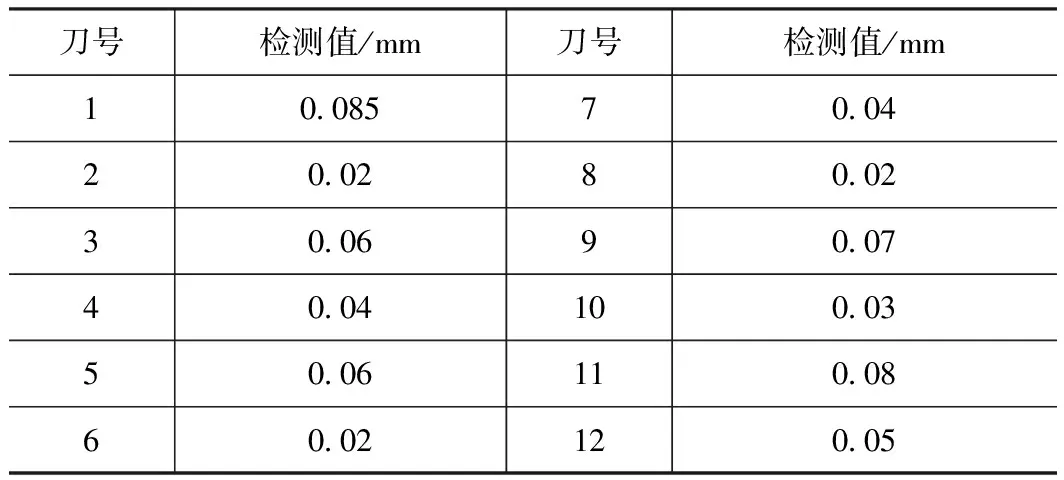

德国SPINNER精密数控车刀塔安装径向动力刀座(外观如图6所示),可以在主轴分度的情况下对薄壁棒料进行径向孔加工。日前加工薄壁棒料8个均布径向孔,首先使用1号刀位中心钻定位,再使用2号刀位钻头打孔,在加工完8个均布径向孔时,发现同一个孔的两次加工存在位置偏差,最大偏差近1 mm且8个孔均布相对位置也存在偏差。排除主轴分度故障后,对刀塔各基准面与X轴平行度进行检测,检测结果如表1所示。

表1 刀塔12个基准面与X轴平行度检测结果

刀号检测值/mm刀号检测值/mm10.08570.0420.0280.0230.0690.0740.04100.0350.06110.0860.02120.05

从表1可以看出各基准面与X轴平行度各不相同,重新调整2号刀位基准面与X轴平行度在0.01 mm之内,转动刀塔多次检测该基准面与X轴平行度,每次检测结果存在差异最大偏差0.05 mm,对其他刀位基准面也进行检测,检测结果基本与表1相同。依据检测结果可以得出刀位重复定位精度超差,使用不同刀位加工出现不同的定位基准,是造成工件超差的原因。

2.2 故障分析与解决

该刀塔同其他刀塔结构类似也是液压提供动力源,推动鼠牙盘动齿盘与定齿盘啮合,最终准确锁紧定位。刀位重复定位精度超差原因即刀塔换刀动作完成锁紧定位时,鼠牙盘动齿盘与定齿盘啮合有间隙。产生这种间隙的原因,一是因为液压压力不足;二是因为液压油过脏,动齿盘与定齿盘之间有污物;三是鼠牙盘自身磨损;四是动齿盘与定齿盘有错位存在装配间隙。

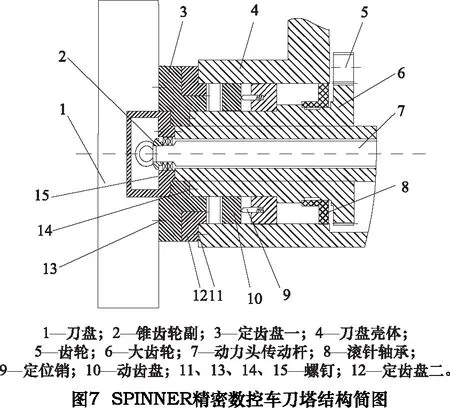

针对上述分析原因检查液压压力满足3 MPa要求,并更换液压油清洗液压油箱,故障现象依旧存在。决定对刀塔拆除分解,刀塔结构简图如图7所示。

刀塔得到换刀指令,液压油进入鼠牙盘动齿盘10左侧推动动齿盘与定齿盘3、12分开,刀盘1得到放松,电动机输入动力通过齿轮5、6传动使刀盘转动,在到达指定刀位后,液压油推动动齿盘10向左移动与定齿盘3、12咬合,锁紧刀盘完成换刀动作。而动力头传动与刀盘电动机为同一电动机,经过前端齿轮传动,传递给动力头传动杆7带动锥齿轮副2,传递给动力头刀座。

在对刀塔的结构和工作原理了解之后,进行分解刀塔工作,首先摘除各个信号线;其次放松刀盘一周螺钉13将刀盘取下;再次拆除刀塔后盖板、锥齿轮副2和动力头螺钉15,将动力头传动部分从后端拿出;最后放松鼠牙盘锁紧螺钉11、14,将各鼠牙盘和传动大齿轮取出。

清洗各个零部件,对各拆除部件状态进行检查,重点检查鼠牙盘3、10、12与滚针轴承8,该滚针轴承对大齿轮6的径向和轴向都进行约束定位,对刀盘旋转时精度保证起到到关键作用。后经检查后并未发现异常损坏部件,至此故障原因可断定为由于刀塔长时间使用,动齿盘有一个微量的圆周旋转,造成在与定齿盘咬合时存在错位现象。

得出故障原因后,恢复拆除部件对刀塔重新装配。为解决动齿盘与静齿盘错位问题,在装配时一定要将两齿盘处于完全咬合状态,从源头上消除装配间隙。待装配完成后,调整刀盘基准面与X轴平行度在0.01 mm之内,重新试车故障消除。

3 台湾YSL-35数控车床主轴轴线与刀座孔轴线同轴度超差

3.1 概述

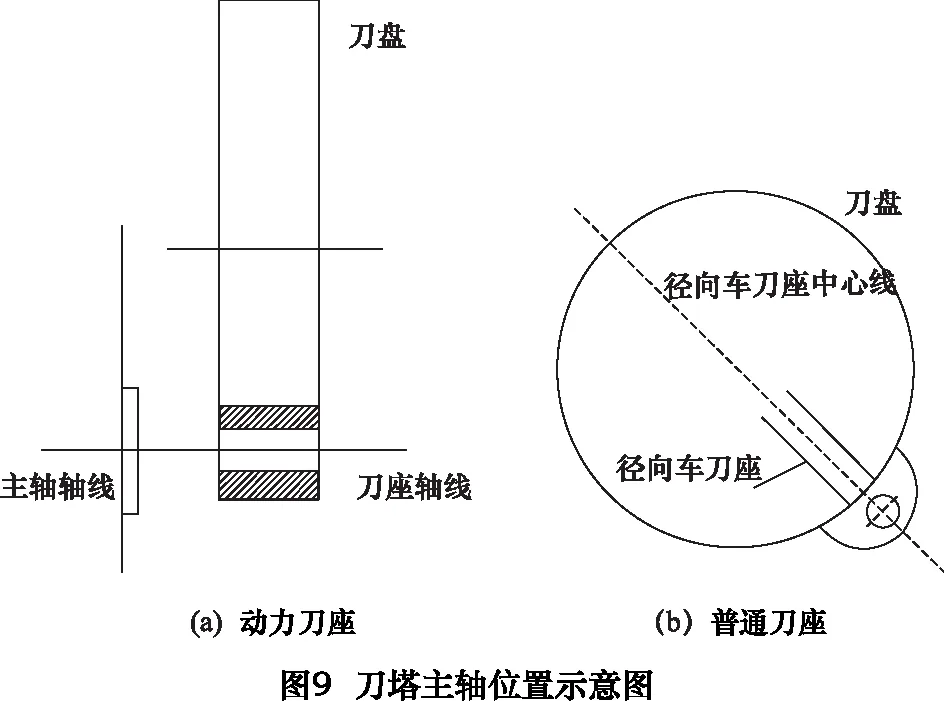

台湾YSL-35数控车床刀塔带有轴向动力刀座(外观如图8所示),可以用于工件中心孔的加工。日前在加工中出现主轴中心与孔中心不同轴现象,超差约0.08 mm。后续对主轴轴线与刀塔动力头轴线同轴度进行检测为0.10 mm,按照机床出厂标准该项精度应为0.03 mm,精度示意如图9a所示,故判断该精度超差是引起中心孔超差的原因。

对于主轴轴线与动力刀座孔轴线同轴度的调整相比于普通刀座的调整增加了一定的难度。在普通刀座调整中该精度只需将刀盘一圈的紧固螺钉放松,手动旋转刀盘并检测径向车刀座基准面与X轴平行度,如图9b所示,调整至0.01 mm之内,再将螺钉紧固即可,这是因为在刀塔制造中径向车刀座中心线与刀座孔轴线是相交的,只要保证了该平行度就能够保证主轴轴线与刀座孔轴线同轴度。而此刀塔中存在两点难度:一是刀盘一周的紧固螺钉在动力头心轴下方,放松刀盘紧固螺钉前需先将动力头心轴拆卸;二是动力刀头有定位位置,恢复时必须重新调整定位位置,才能保证动力刀头的正常使用。

3.2 故障排除

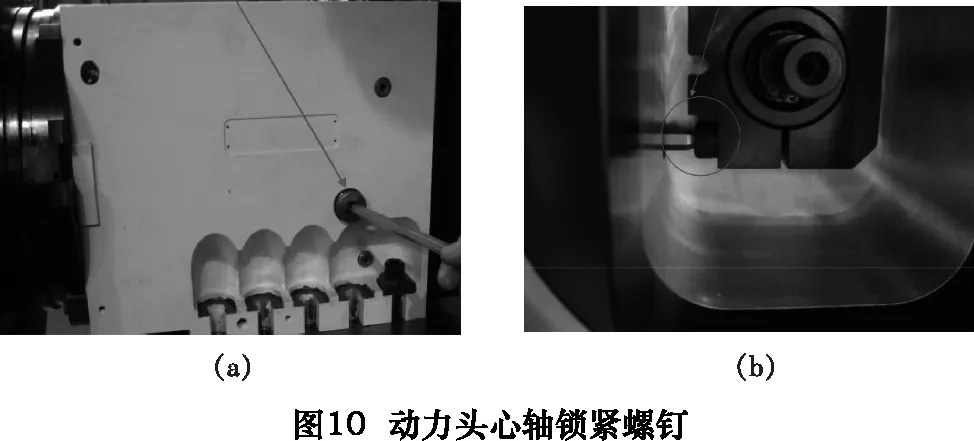

在分析完该故障后,随即对刀塔此项精度进行调整。首先将动力刀头电动机拆除取出联轴器,将刀塔本体左侧塞头螺钉拆卸,如图10所示,该螺钉是用来锁紧动力头心轴的,为后续拆卸动力头心轴做准备。

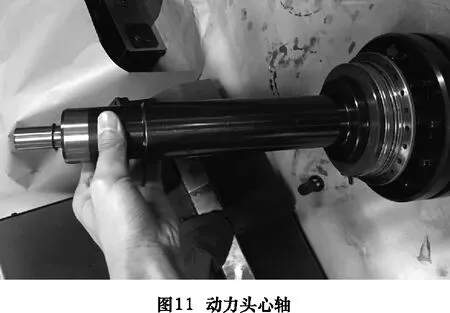

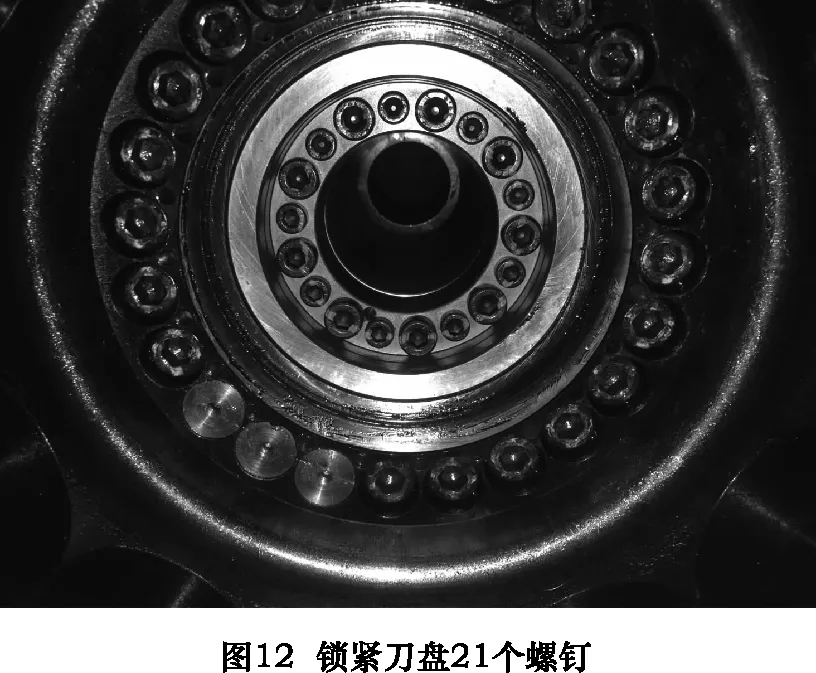

其次拆卸刀盘前段端盖,将动力心轴齿轮盘的16个螺钉拆除,从后敲击将动力心轴取出,如图11所示。此刻即可看见锁紧刀盘的21个螺钉,如图12所示,放松21个螺钉,手动旋转刀盘并检测刀盘基准面与X轴平行度,调整至0.01 mm之内,锁紧21个螺钉。

按照上述拆除步骤恢复各个拆除部件,在安装动力心轴齿轮盘锁紧16个螺钉后,需将动力心轴齿轮盘上的两个凹槽(如图13所示)的连线与X轴平行度调整在0.01 mm之内,此调整是为了将动力心轴齿轮盘上动力头与刀盘上刀孔保证同轴。调整结束后再锁紧刀塔本体左侧塞头螺钉。

在恢复各个拆卸部件之后为保证动力头的正常使用,动力头凸头(如图14所示)的定位位置必须处于12点位置,因为动力刀座上凹槽是12点位置,这样才能顺利无阻碍地插入进去。该机床系统为FANUC 0iTD,系统参数4077控制动力头的定位位置,随即调整参数4077观察动力头位置,直至处于12点方向。重新加工工件,经检测各项精度合格。

4 结语

数控刀塔故障是数控车床故障中常见的一类,在日常维修中不管是SAUTER刀塔还是其他品牌刀塔,都要在维修前清楚各自的结构及工作原理,同时也要理解刀塔和机床几何精度的联系,综合考虑问题。刀塔机械故障的发生很大原因可归咎于“间隙”,实例一和实例二中都是因为传动系统存在间隙导致了故障的出现,而实例三几何精度超差也是“间隙”的偏离,因此故障的解决就是寻找“间隙”由来的过程,这里可以使用故障树法等,逐一对各个影响因素进行排查直至故障得到解决,提高排故效率,保证生产的顺利进行。

[1]袁卫华,千登.基于故障树的转塔刀塔典型故障排除[J].设备管理与维修,2015(8):36-37.

[2]李保国,李玉恩.机械产品质量与检验手册,金属切削机床卷[M].北京:机械工业出版社,1994.