夹具结构设计实例

李 虎

(东莞市电子商贸学校,广东东莞 523000)

0 引言

随着工业科技的高速发展,当今各行各业对各种产品零件的需求也层出不穷。在零件的机械加工中单靠传统的常规装夹方式很难满足实际生产中一些零件的加工,因此,必须要为产品零件设计能顺利完成其装夹进行加工且成本低、加工效率高、满足精度要求的夹具[1-2]。

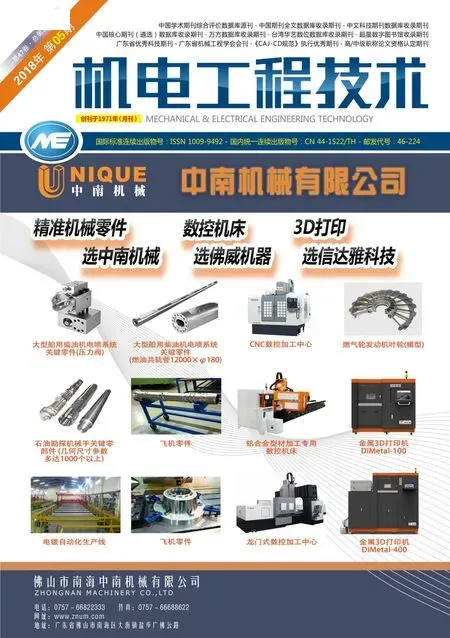

如图1所示的零件图,为某产品上的零件,材料为A3钢,客户要求100件,并且时间较紧。由于零件批量较大,根据图纸分析,若采用常规装夹方法进行加工,很难控制零件精度,加工效率低下,影响生产进度,工人的劳动强度大而且成本较高,针对上述情况,通过分析比较法设计出了一组合理、经济的针对该零件加工的夹具结构,有效的提高了效率、降低了成本和减轻了工人的劳动强度[3-8]。

1 零件的工艺分析

1.1 零件图的尺寸分析

如图1所示,根据零件图要求其中ϕ9.5mm尺寸精度要求较高,其他部分尺寸为自由公差。

1.2 常规工艺存在的问题

若按传统加工工艺和装夹方式对该零件进行加工,其工艺如下:

图1 零件图

(1)铣出零件外形。

(2)传统装夹,车削ϕ11.7 mm外圆和倒角。

(3)传统装夹,钻削ϕ9.5mm的孔。

(4)传统装夹,铣削梯形槽。

(5)传统装夹,钻ϕ5.0 mm的螺纹底孔。

(6)攻M6的螺纹。

通过上述加工过程不难看出,其装夹过程中是相当困难的,费时费力而且浪费较大、成本较高、零件质量也难以保证。由于批量生产更是得不偿失。这就需要借助于夹具生产加工才能提高效率、降低成本、装夹方便和减轻工人的劳动强度。因此,必须改用借助于夹具生产的加工工艺才是合理的、经济的。

1.3 采用夹具生产的零件的加工工艺过程

通过比较分析,该零件必须采用如下加工工艺过程才是比较经济的,同时效率也是较高的。该零件的加工工艺如下:

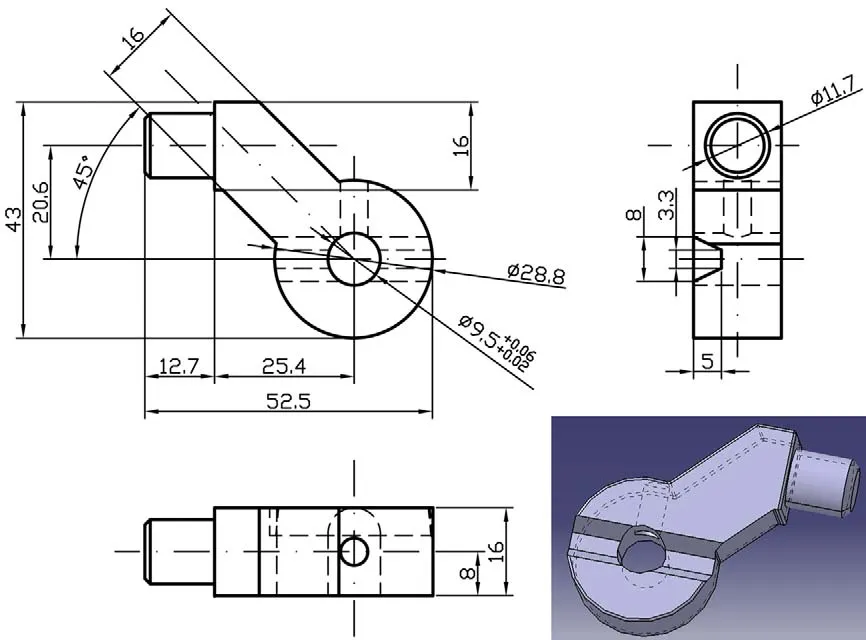

(1)根据图形特点,该零件的外形只有采用线切割是比较节省材料的并且加工也是最为方便的,依据现有的线切割设备确定该零件备料尺寸为:296 mm 132 mm;

(2)铣削加工,将坯料的上下表面粗铣,并留一定余量;

(3)磨床加工,使其厚度达到16 mm即可;

(4)线切割加工,如图2示加工方案利用自动编程生成程序进行加工,效率高又节省材料,而且零件外形尺寸的一致性也非常高;

图2 线切割工艺图

(5)利用夹具装夹,车削ϕ11.7 mm外圆和倒角;

(6)利用夹具装夹,钻削ϕ9.mm的孔;

(7)利用夹具装夹,铣削梯形槽;

(8)利用夹具装夹,钻ϕ5.0 mm的螺纹底孔;

(9)攻M6的螺纹。

2 夹具结构方案的确定

2.1 夹具结构方案的分析

依据上述采用夹具生产的零件的加工工艺来对夹具进行结构设计,而夹具结构设计的好坏则直接影响该零件的加工精度、加工效率以及夹具的难易程度与成本等。基于这一点,以下通过分析比较法来确定合理的、经济的夹具结构。根据夹具设计要点:要准确的定位、安全有效的夹紧的原则下,对该零件的夹具结构进行如下方案设计。

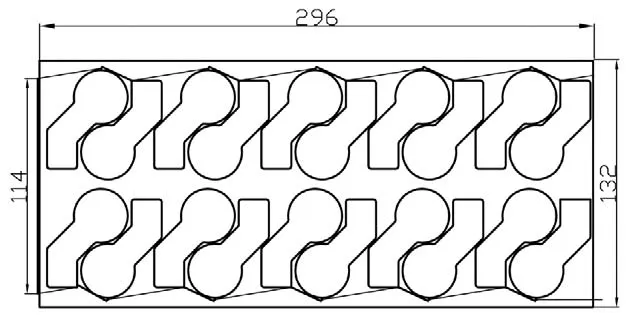

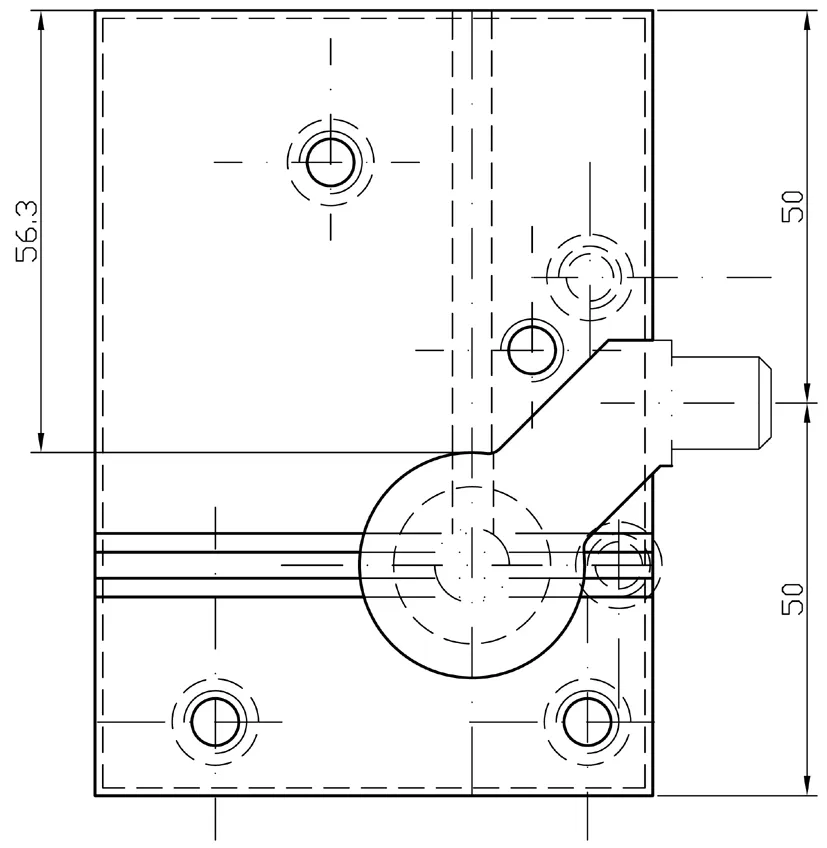

方案一:如图3。

如图3所示,(1)定位点的选择:定位点选择①、②处和B面就能够准确的对该零件进行定位。定位点①处的选择是为了解决零件在放置时不会因定位点②处的外圆转动的不确定性而影响零件的正确位置。定位点②处采用V形定位是对圆形定位常用的方式。(2)零件的夹紧:确定了零件的正确位置后,需对零件进行夹紧,按照图示若只有③方向的夹紧力,在切削的过程中很可能使零件沿⑥方向上发生旋转;若只有④方向的夹紧力,很可能在零件安放时或加工中,造成⑦方向的位移而使零件产生位置误差;应在③、④方向都施夹紧力是最好的,夹紧也是最可靠的,但这样势必会使夹具夹紧结构复杂化,若在③、④方向的合力方向⑤方向上施加夹紧力时,设置夹紧机构会相对简单些。在车削ϕ11.7 mm圆柱面时,还需在A面施加一夹紧力,这样才是完全的定位与夹紧。

图3 夹具结构方案一

在定位和夹紧方式确定以后,现在从结构上来分析采用此定位和夹紧方式的合理性,从图示分析可知:首先,定位点①处,如图采用的定位块只有7.8 mm×7.8 mm左右,是难以对定位块进行固定和定位的,如果要加大其尺寸会使其位置超出L线右边位置,其结构会直接影响车削ϕ11.7 mm圆柱面的加工,导致其无法加工。其次,在⑤方向上施加夹紧力时设置夹紧机构,也是相当复杂的,同时需在图示中⑤方向处使用类似双点画线框的压力块,使夹紧力分解成③、④方向的力,而压力块刚好又阻碍了钻ϕ5.0 mm的螺纹底孔的加工工序,该结构形式只能完成钻削ϕ9.5mm、铣削梯形槽的加工内容。所以,仍须想办法解决车削ϕ11.7 mm圆柱面及倒角工序的问题,同时再设计一副钻ϕ5.0 mm的螺纹底孔的夹具。

通过以上分析可知,若采用上述方案要想使夹具结构合理,在进行夹具结构设计时是相当复杂的,即使设计合理了,但制造上也会带来很大的难度,同时需要两副夹具。

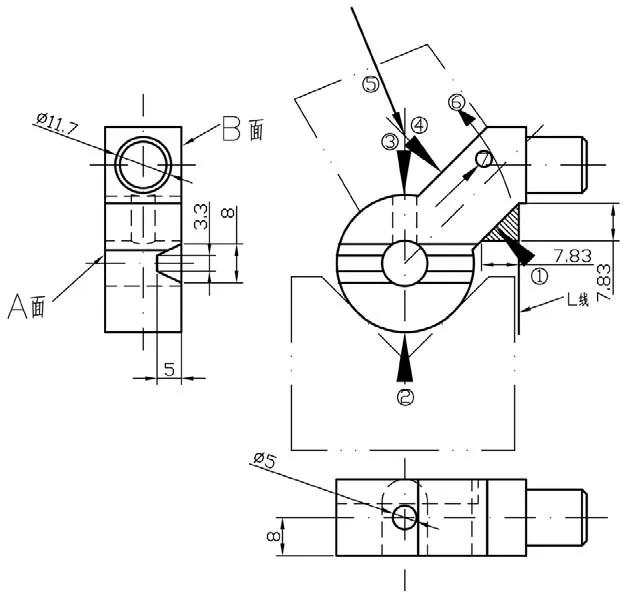

方案二:如图4。

图4 夹具结构方案二

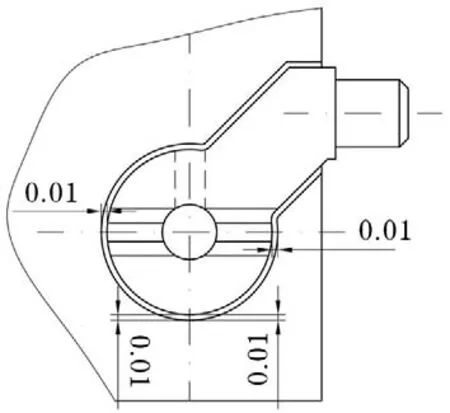

对图4夹具结构图进行分析,此零件采用B面定位、A面夹紧和采用零件外轮廓与夹具上的定位槽孔间较小间隙配合的方式进行定位,间隙量选为0.01 mm~0.02 mm范围内,因采用对零件的大部分外轮廓进行定位,同时存在间隙,所以缺少外形定位的夹紧机构,只有A面提供夹紧力,但通过图4可以看出,因为存在间隙在加工的过程中可能由于放置或切削力而是零件存在定位误差,如图5定位误差图能够清晰的了解到,如果按照最大间隙量0.02 mm进行分析,该零件无论是放置还是切削力的作用,致使该零件的最大定位误差只有0.02 mm,当零件向前、后、左、右位移达到最大0.01 mm时,将与夹具上的定位槽孔产生刚性接触,将无法再产生位移。

图5 定位误差图

根据零件图的尺寸要求,经分析采用该定位夹紧结构方式可以满足其精度要求。同时,从该夹具结构上来看,也可以满足各加工工序的内容,所以该结构应该说是合理的了,从夹具的加工方法上来看,该夹具的制造也是比较容易的,同时成本也较低。

但是,由于夹具制造安装问题导致其结构尺寸受到限制,其尺寸很难小于100 mm(如图4),这样以来,钻ϕ5.0 mm的螺纹底孔时,要在夹具上先预制出导向孔,从图4的结构图中可以清楚地看到其导向孔深度不小于56 mm,因考虑导向孔较深,ϕ5.0 mm钻头较小刚性较差,很可能造成导向孔产生歪斜而不垂直,从而影响夹具的质量。所以,决定这一处结构将有待考虑。

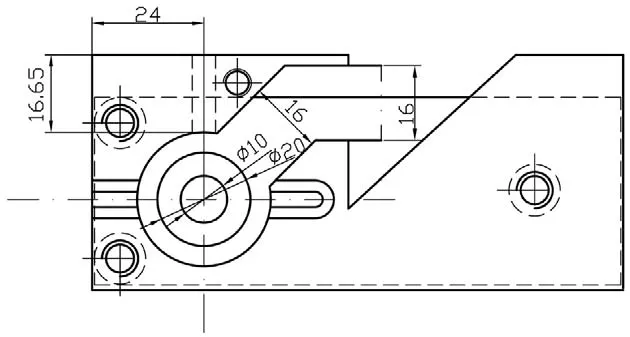

方案三:如图6。

因方案二中仅是在钻ϕ5.0 mm的螺纹底孔时,要在夹具上先预制出导向孔的结构决定有待考虑,其他加工内容依然采用方案二的结构是可以满足加工需求的。

经分析,考虑到对该零件客户要求比较急,为了进一步加大生产效率,按时交付零件,同时,又由于对方案二中对在钻ϕ5.0 mm的螺纹底孔时,要在夹具上先预制出导向孔的质量问题的顾虑,决定另设一副专门用于钻ϕ5.0 mm的螺纹底孔时夹具结构,而重新设计用于钻ϕ5.0 mm的螺纹底孔时的夹具结构,只需把导向孔的深度尺寸减小,即可提高导向孔的质量。因此,又另设了一副如图6所示的夹具结构,即此方案采用了两副夹具结构。

图6 夹具结构方案三之钻孔处结构

2.2 夹具结构的选用确定

经过对三个夹具结构方案的对比分析,决定选用方案三的夹具结构设计形式是比较合理的,原因如下。

第一,从方案一的分析不难看出:因方案一有诸多不合理之处,夹具结构也较为复杂,不仅夹具本身制作复杂,成本较高,而且夹具的操作也是相当麻烦的,既不合理,又不经济。因此方案一的该零件的夹具结构是不予采用的。

第二,方案二的结构操作简便快捷,夹具的制造也较为简单。在方案二中假设在钻ϕ5.0 mm的螺纹底孔时,要在夹具上先预制出导向孔的深度对导向孔的质量没有影响,此结构应该是最经济的。若采用了方案二,对于要利用夹具加工的各工序内容只能有一个人逐步的分工序的对零件进行生产加工,为了节省时间提高效率,唯一采用的办法也只能是:

(1)在车床完成车削ϕ11.7 mm外圆和倒角,完成工件100件。

(2)在铣床上钻削ϕ9.5mm的孔,完成工件100件。

(3)在铣床上铣削梯形槽,完成工件100件。

(4)在铣床上钻ϕ5.0 mm的螺纹底孔,完成工件100件。

(5)攻M6的螺纹。

从上述加工方式来看,这是采用方案二时最省时的做法,效率是最高的。但从另一个方面来看,效率又是相对低下的,因为只有操作者每完成一道工序才能腾出手来去做下一道工序,所以,例如当在车削ϕ11.7 mm外圆和倒角的工序时,车出的零件只能空置等待第100件的完成,才能去做下一道工序,操作者及他人均无能为力,这样加工效率就降下来了,同时一个人的操作强度也比较大。

第三,相对于方案二所言,若采用了方案三的两副夹具结构,同样具有操作方便快捷的特点。只是对于要利用夹具加工的各工序内容不再是只有一个人来逐步的分工序的对零件进行生产加工了,而是第一个操作者在车削ϕ11.7 mm外圆和倒角的工序时,车出的零件可以马上被第二个操作者利用图六的夹具结构去做下一道工序在铣床上进行钻削ϕ9.5mm的孔加工,第一个加工者完成车削ϕ11.7 mm外圆和倒角的工序后,可继续接替在铣床上铣削梯形槽的工序,第二个操作者在完成钻削ϕ9.5mm的孔的工序后,可继续接替在铣床上钻ϕ5.0 mm的螺纹底孔的工序内容,这时第一个操作者又可以进行攻M6的螺纹的工序内容。从这里不难看出,在加工效率上该方案比方案二提高了一倍,而操作者的劳动强度却降低了一倍。同时,也把这两副夹具的功用发挥到了极致,不再是当初结构设计时只完成指定的一项或几项工序内容。从客户角度考虑,因为客户要求比较迫切,显得方案三更为符合实际需求。

综上所述,通过分析比较法确定了使用方案三的夹具结构进行该零件的生产加工。所以,综合考虑,方案三相对合理、经济,且针对该零件加工的夹具结构,确实有效地提高了加工效率,降低了成本和减轻了工人的劳动强度。

3 夹具的结构总装图

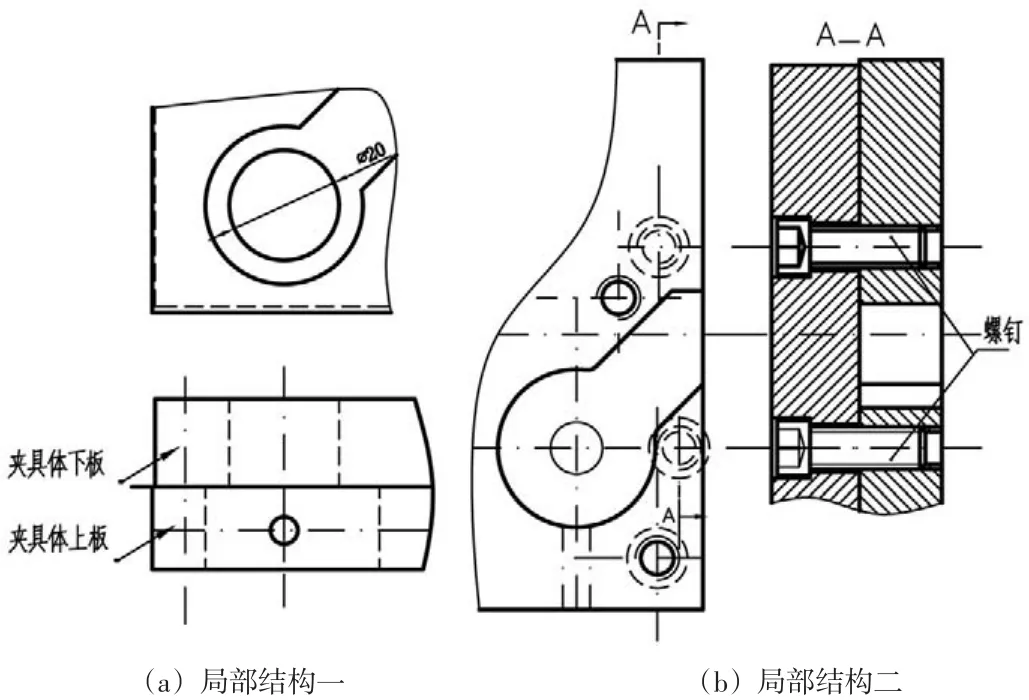

3.1 夹具局部结构的作用

在图7(a)中,在夹具体的下体板开设一ϕ20 mm的孔,其主要作用是当钻削ϕ9.5mm的孔时或铣削梯形槽时,防止加工废渣进入夹具体的下体板的定位面上影响定位精度,同时用于辅助卸件作用;在图7(b)中,在夹具的定位上体板上开口处设有两个螺钉紧固,其主要作用是增强定位板开口处抵抗变形的能力,尤其在车削时防止车削力使其产生变形扩大开口处,造成定位误差或失去定位作用。

图7 夹具的局部图

3.2 夹具结构总装图

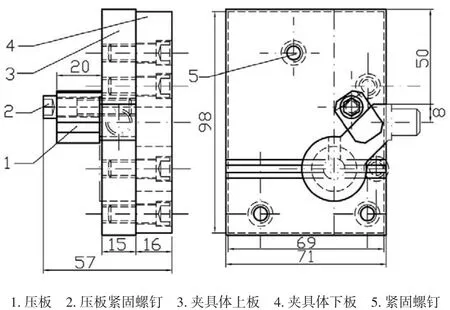

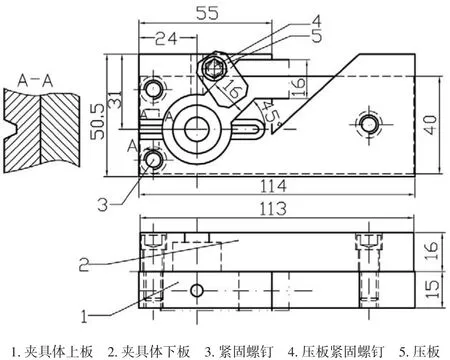

夹具结构总装图如图8、图9所示。

图8 夹具结构总装图一

图9 夹具结构总装图二

4 结论

通过对该夹具结构的设计,突破了书本上典型的传统的定位夹紧的方式,利用先进的线切割设备制造出了采用配合形式的合乎使用的定位准确、夹紧有效、操作简单的夹具结构,并且夹具结构较为合理、经济。该夹具结构在实际生产中使用效果良好能满足使用要求。

[1]周增文.机械加工工艺基础(第1版)[M].长沙:中南大学出版社,2003.

[2]王先逵.机械制造工艺学(第1版)[M].北京:机械工业出版社,1995.

[3]廖念钊.互换性与测量技术(第3版)[M].北京:中国计量出版社,2002.

[4]李名望.机床夹具设计实例教程(第1版)[M].北京:化学工业出版社,2011.

[5]吴拓,方琼珊.机械制造工艺与机床夹具课程设计指导(第1版)[M].北京:机械工业出版社,2010.

[6]朱耀祥,浦林祥.现代夹具设计手册(第1版)[M].北京:机械工业出版社,2010.

[7] 李存霞,姬瑞海.机床夹具设计与应用(第5版)[M].北京:北京交通大学出版社,2012.

[8]吴拓.现代机床夹具设计(二版)[M].北京:化学工业出版社,2011.