基于金属磁记忆检测的HT300疲劳损伤实验研究*

潘尚峰 彭一波 孙江宏

(①清华大学,北京 100084;②北京信息科技大学,北京 100192)

再制造是绿色制造的重要组成部分,近年来受到越来越多的重视。重型机床基础件质量大,耗材多,且长期使用后结构稳定,若通过再制造技术使其重新利用,则能够节省大量资源与能源,保护了环境。

重型机床实施再制造前首先要判断其基础件的剩余寿命能否满足下一个生命周期,目前还没有一种重型机床基础件剩余寿命预测的有效方法。因此,迫切需要探究一种适用于重型机床基础件剩余寿命评估的新技术。

上世纪90年代,以俄罗斯的Dubov教授[1-4]为代表的学者提出了采用磁记忆检测技术检测金属应力集中,从而进行剩余疲劳寿命预测。金属磁记忆检测实质上是一种漏磁检测技术,而金属磁记忆的激励磁场为地磁场,它获取零件受地磁场作用而产生的磁信息。陈倩等通过对45#钢的拉伸和压缩实验,得到了磁记忆信号和应力集中之间的关系[5]。董丽红等[6-8]以低碳钢和中碳钢为研究对象,利用疲劳加载试验机,获得了各阶段漏磁场的法向分量和切向分量。丁辉等[9]以磁通量作为表征量,研究了裂纹缺陷与磁通量的变化关系,结果显示金属磁记忆能够表征裂纹的类型。Dubov[10]总结了压力容器和石油管道等疲劳失效的例子,证实了金属磁记忆检测是早期损伤检测的有效手段。

金属磁记忆(MMM)检测技术是一种新型的无损检测技术,对于检测以应力集中为特征的疲劳损伤具有独特的优势,日益成为一种重要的无损检测手段。基于金属磁记忆检测原理,俄罗斯动力诊断公司研发了TSC-1M型金属磁记忆检测仪,已得到了广泛应用。

1 HT300疲劳加载实验

本文研究重型机床基础件疲劳过程中漏磁信号的变化规律,为铁磁材料剩余寿命评估提供技术支撑。首先选择重型机床常用的HT300材料作为研究对象,提取该材料在循环载荷下漏磁信号的演化特征,以期获取表征材料疲劳寿命的特征量。

为了得到HT300材料在不同应力下的疲劳信号特征,需要以该材料的基本力学参数测定为基础,测定其应力应变曲线及S-N曲线,以便设计较为适宜的疲劳载荷。具体实验路线如图1所示。

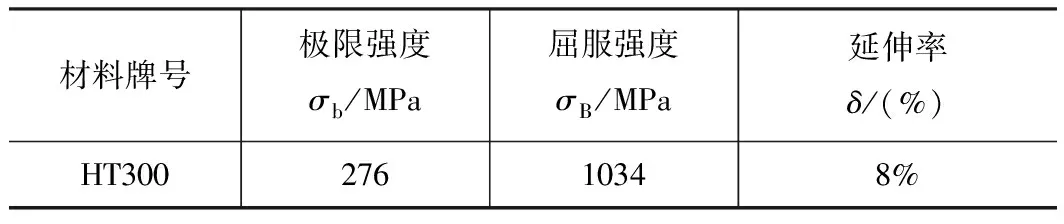

实验用HT300材料化学成分及基本力学性能如表1和表2所示。

表1 HT300的化学成分 wt%

表2 HT300基本力学性能

材料牌号极限强度σb/MPa 屈服强度σB/MPa延伸率δ/(%)HT30027610348%

为确定疲劳加载应力,需要测定HT300材料应力应变曲线。设计如图2所示试样,利用INSTRON拉伸试验机,进行静载拉伸实验,得到如图3所示真实应力应变曲线。

可见,HT300的屈服强度为135 MPa,抗拉强度为215 MPa。根据以上得到的应力应变曲线,为得出材料的S-N曲线,设定加载条件如表3。利用INSTRON疲劳拉伸试验机,将试样在不同载荷下进行疲劳加载实验,得到不同应力下的疲劳极限,结果如图4所示。

表3 HT300材料疲劳性能

拉力/kN679101213应力/MPa74.488113124.6150.5163.7疲劳极限/次29 95615 1162 1971 24619325

图3所示的HT300材料在各应力下最大循环次数可以表示为:

f(x)=1×107e-0.076x

(1)

2 HT300金属磁记忆检测实验

2.1 检测仪器介绍

实验检测设备包括TSC-2M-8型应力集中检测仪主机及1-8M扫描装置,见图5和图6。

TSC-2M-8应力集中磁检测仪是8通道仪器,其功能特点如下:

(1)8检测通道。

(2)配备新型双向传感器,多个铁磁探测式转换器放置在二维空间,用来同时检测磁场的法向分量和切向分量。

(3)探头可以记录场强值和移动长度值,速度最大可达0.5 m/s。

(4)不要求对被检测对象进行专门磁化。

(5)不要求对被检测表面作任何准备。

(6)提供配套分析软件MM-System,可在计算机上对数据做后续处理。

1-8M型扫描装置是8通道接触式焊缝检测扫描装置。4个双分量磁探测传感器分别测量磁场的法向分量与切向分量,用于管道、焊缝、容器、平板等工件应力集中的局部快速扫查。扫描装置设计成小车形状,4个传感器水平布置,每个传感器含两个测量通道。传感器间距、高低、方向可根据管道或焊缝的形状调节,有锁紧结构。4个轮子计数器记录检测长度,同时测量磁场的两个分量,可以采集到更全面的数据。

2.2 实验结果分析

根据S-N曲线,设定疲劳载荷加载应力,并根据式(1),确定各应力下的疲劳极限,选定加载应力及疲劳极限如表4所示。

表4 不同应力下的疲劳极限

应力/MPa7588115124139143疲劳极限/次33 46012 4581 601807258191

在本实验中,分别提取理论疲劳损伤量(归一化疲劳损伤量,0代表开始使用状态,1代表断裂状态)为0、0.25、0.5及0.75时所对应的漏磁信号作为研究对象。利用图5及图6所示检测设备,记录各应力下不同损伤量下漏磁信号,结果如图7所示。

图7中各条曲线代表了不同理论损伤程度下漏磁信号的变化,可见损伤量的改变会造成漏磁信号梯度K发生变化。但由各应力下漏磁信号可见,梯度K与累积损伤量并无明显映射关系。且重型机床运行过程中伴随应力释放,应力集中度与运行时间并无明显映射关系,所以单纯以漏磁信号梯度K不能判定机床损伤量。

由图7可见,在相同应力下,随着损伤量的不断增加,漏磁信号斜率并未表现出增大或者是减小的趋势,单纯从漏磁信号斜率大小难以判定材料的损伤情况。

由于疲劳过程是时间维度下的材料损伤累积过程,且在重型机床运行过程中,随着加工工件的不同,机床所受应力会发生明显的改变和波动,单纯的研究单一应力下材料漏磁信号演变规律,难以在工程实际中得到应用,故而有必要将疲劳损伤判定过程转变为与应力无关的量,转而单纯观测时间尺度上漏磁信号转变规律,有利于工程实际应用。故而,提取各应力下随着疲劳损伤量的增加,漏磁信号梯度值K变化如图8所示。

重型机床基础件从服役到疲劳破坏,其内应力经历了早期加工应力释放阶段、平稳工作阶段和裂纹形成扩展阶段,其内应力也经历了逐渐减小、平稳及急剧增大的阶段。而内应力的大小能够用漏磁梯度∂K/∂t表示,故而可以用漏磁梯度作为疲劳损伤判定参数。重型机床基础件应力集中程度变化规律如图9所示。

在重型机床服役初期阶段,由于加工或者铸造缺陷,材料内部存在原始内应力,此时漏磁信号表现出较大的梯度值;随着服役过程的进行,机床加工过程中伴随振动、自然时效等过程,材料内部应力逐渐释放,此时表现出较小的内应力及较为稳定的机床精度,漏磁梯度也维持在较小水平;随着材料疲劳损伤的累计,重型机床基础件出现位错累积,微裂纹开始萌生、扩展,缺陷聚集处出现应力集中,并且随着缺陷的发展应力集中状况不断加剧,此时表现出漏磁信号梯度不断增大;最后当微裂纹连接形成宏观裂纹,应力得到释放,表现出漏磁梯度在疲劳寿命后期阶段再次出现减小的现象,此时应属于材料服役后期阶段,应注意材料疲劳失效。

由图9可见,应力集中程度(用漏磁场梯度表征)经历了变小、低位保持以及逐渐增大的过程。当∂K/∂t<0时,基础件处于应力释放阶段;当∂K/∂t保持较小值时,基础件处于稳定阶段;当∂K/∂t>0时,基础件开始加速疲劳过程。

铁磁材料在疲劳过程中漏磁信号基本以斜线形式存在,漏磁信号梯度K可以较好反映漏磁信号的变化情况,但随着疲劳过程的进行,梯度K并无明显的增大或者减小趋势,而是先减小后增大,最后再减小。在工程实际中,可利用∂K/∂t对重型机床基础件材料进行疲劳损伤评估。

3 结语

本文研究了重型机床常用材料HT300在循环载荷下漏磁信号的变化规律,提取了漏磁信号的特征参量漏磁信号梯度K,并研究了漏磁信号梯度K随时间的变化情况,研究结果表明随着疲劳损伤程度的增加,漏磁信号梯度先减小,随后增大,最后再减小。利用该规律,可对重型机床用材料HT300的疲劳损伤过程进行监测,为重型机床基础件的可再制造性评估提供技术支持。

[1] Dubov A. A research of metal properties using the method of magnetic memory[J]. Metal Science and Heat Treatment, 1997, 39(9-10):401-405.

[2] Dubov A. Technique for monitoring the bends of boiler and steam-line tubes using the magnetic memory of metal[J]. Thermal Engineering, 2001, 48(4):289-295.

[3] Dubov A, Kolokolnikov S. Review of welding problems and allied processes and their solution using the metal magnetic memory effect[J]. Welding in the World, 2005, 49(9):306-313.

[4] Dubov A. The method of metal magnetic memory-The new trend in engineering diagnostics[J]. Welding in the World, 2005, 49(9):314-319.23(2).

[5] 陈倩,王晓凤,杨恩,等.铁磁构件拉压试验中的磁记忆效应研究[J].无损检测,2007, 29(5):247-250.

[6] 董丽红,徐滨士,董世运.金属磁记忆技术检测低碳钢静载拉伸破坏的实验研究[J]. 材料工程, 2006(3):40-43.

[7] 董丽红,徐滨士,董世运.拉伸机疲劳载荷对低碳钢磁记忆信号的影响[J].中国机械工程,2006,17(7):742-745.

[8]董丽红,徐滨士,董世运.拉伸载荷作用下中碳钢磁记忆信号的机理[J].材料研究学报, 2006, 20(4):440-444.

[9]丁辉,张寒.磁记忆检测裂纹类缺陷的理论模型[J].无损检测,2002,24(2):78-85.

[10] Doubov A, Demin E.A, Milyaev A.I.The experience of gas pipeline stress-strain state control with usage of the metal magnetic memory method as compared with conventional methods and stress control means[J]. Welding in the World, 2002, 46(9-10):29-33.