基于MASTA的航空齿轮成形磨削工艺的模拟

赵艳妮 李 飞

(①云南机电职业技术学院机械工程系, 云南 昆明650023;②昆明理工大学城市学院,云南 昆明650093)

齿轮在航空航天上应用非常广泛,是航空传动系的重要传动件[1],其性能的好坏在一定程度上影响着整个传动系的质量水平。航空齿轮一般传递功率在1 000 kW左右,在传动过程中齿轮圆周速度一般为50~100 m/s,模数一般取1~5 mm之间的值,其制造精度一般为4~6级,由于航空齿轮齿形面的表面粗糙度较小一般为Ra0.8~0.1 μm,所以航空齿轮采用成形磨削的磨齿加工的方法[2-4]。为了满足航空传动系可靠性高、布局紧凑以及各种特殊功能的要求,要求航空零件传动平稳和噪声小,同时也要求航空齿轮具有以下特点:高精度、高强度、质量轻和耐磨性好,这必然要求齿轮加强其强度,改善其性能。为了提高齿轮的承载能力,减小动态运动过程中的振动和噪声,减轻齿轮的质量,在齿轮的材质、热处理、结构等方面的要求也越来越高,同时在齿轮机械加工及热处理工艺等方面要求更高。

本文利用MASTA专业软件模拟航空齿轮成形磨削工艺,通过软件的齿轮制造模块对所设计的齿轮进行成形磨削工艺的模拟[5],为今后齿轮成形磨削工艺提供较好的指导作用。

1 航空齿轮成形磨削加工工序

砂轮型号的正确选择是磨削加工时首要任务,其包括砂轮硬度、砂轮结构、砂轮粒度和粘结剂。由于航空齿轮要求齿面加工精度高,所以砂轮的粒度应小一点,硬度应高一些,以探索性的方法选择能正确修正出截面形状的成形砂轮。其次在磨削加工过程中,磨削用量应适当地控制,齿面回火烧伤尽可能避免,同时应该及时对砂轮进行修整,以保证齿轮始终处在最佳磨削性能的位置,提高被磨齿轮的加工表面质量和加工精度。最后准确控制冷却液的温度,防止在磨削过程中温度过高或骤然下降而导致应力集中,产生磨削裂纹。

2 磨削砂轮截面形状计算

2.1 航空齿轮齿面方程

根据机械工业部颁布标准,按包络原理可推导出齿轮的通用齿面方程:

x=(ρsinα+e+r)cosφ+(ρsinα+e)cotα·cosβ·sinφ

y=(ρsinα+e+r)sinφ+(ρsinα+e)cotα·cosβ·cosφ

z=-Kφ+ecotα·cotβ·cosβ-ρcosαsinβ-f/sinβ

(1)

式中:ρ表示相互啮合基准齿条第i段圆弧半径;e表示相互啮合基准齿条第i段圆弧圆心的X坐标;f表示相互啮合基准齿条第i段圆弧圆心的Y坐标;α表示相互啮合基准齿条第i段圆弧向径与坐标轴Y的正向夹角;K表示螺旋参数(K=rcotβ),β表示齿轮的螺旋角;r表示齿轮的节圆半径;方程(1) 是在轮齿对称线为X轴,齿轮轴线为Z轴的直角坐标系。

2.2 磨削砂轮截面形状计算

磨削加工齿轮的磨削砂轮可以是指状砂轮或盘状砂轮。指状砂轮由于旋转轴线速度的限制只能加工大模数齿轮,而盘状砂轮适合加工各种齿轮。根据啮合原理[6]得成形法磨削齿轮时砂轮与齿轮面的接触条件为:

(A-X+Kcotγ)nz+Acotγny+Znx=0

(2)

式中:A为磨削砂轮轴线至齿轮轴线的安装距离;γ为磨削砂轮轴线与齿轮轴线之间的夹角;K为螺旋参数;x、y、z分别表示方程(1)经坐标变换后的表达式;nx、ny、nz为齿轮法线矢量在坐标轴方向的投影。把x、y、z、nx、ny、nz代入式(2)即可以得到参数α、φ之间的关系表达式如下:

F(α,φ)=0

(3)

把方程(3)和经坐标变换后得到的方程(1)的表达式联立求解可以求得加工过程中磨削砂轮与齿轮轮齿齿面瞬时接触线位于坐标系的关系表达式:

F=f(α,φ)x=f1(α,φ)y=f2(α,φ)z=f3(α,φ)

(4)

通过坐标系变换把方程(4)变换到以砂轮轴为Y轴的坐标系中,其变换关系为:

x2=x-Ay2=ycosγ+zsinγz2=-ysinγ+zcosγ

(5)

则成形砂轮的截面形状为:

(6)

3 航空齿轮成形磨削工艺模拟

3.1 工艺参数设置

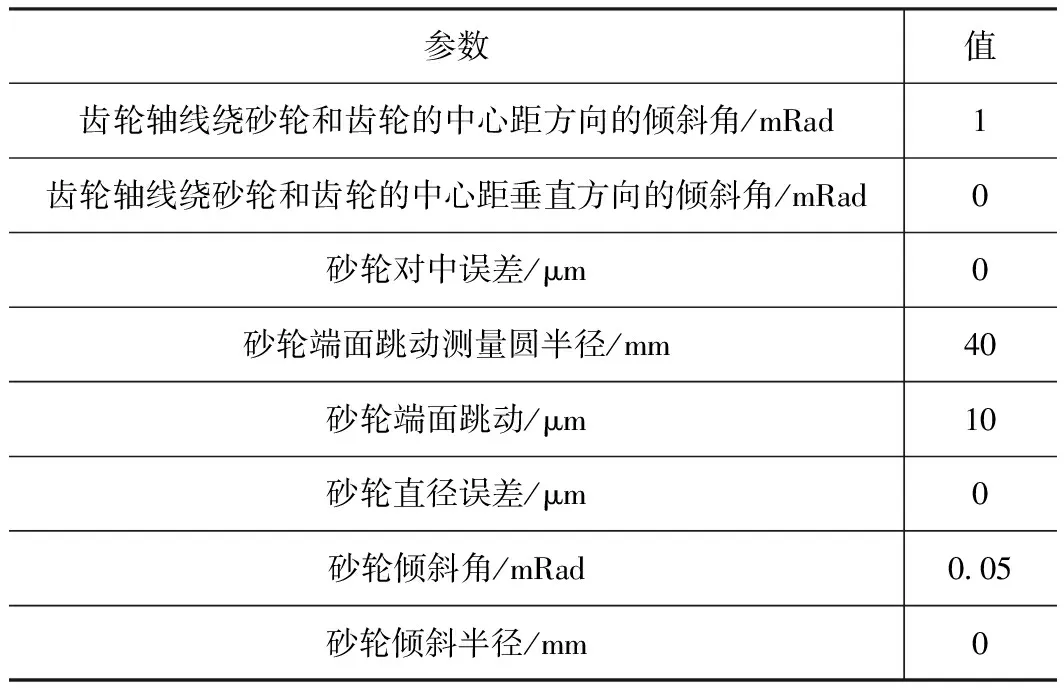

进行成形磨齿工艺模拟时,需要选择或输入相应的磨齿砂轮,还要输入一系列的工艺数据。本文采用齿轮加工方法为滚齿+成形磨齿,将模拟仿真完成过程中的各项展开,则可对成形磨齿工艺进行详细的工艺参数设置,齿轮设置的工艺参数如表1所示。

由于齿轮和砂轮安装误差很小近视认为零,磨削砂轮在制造过程中由于各种影响因数使得其轮廓有一定的误差。砂轮的轮廓误差如表2所示

3.2 工艺过程仿真

3.2.1 设计齿形

本文利用MASTA软件来设计目标齿轮的齿形,直接从MASTA修形模块调用该模块在修形模块的选项中勾选上From Micro Geometry之前的小方框,就可以得到以前设计好的设计齿形,如图1所示。

表1 工艺参数

参数值齿轮轴线绕砂轮和齿轮的中心距方向的倾斜角/mRad1齿轮轴线绕砂轮和齿轮的中心距垂直方向的倾斜角/mRad0砂轮对中误差/μm0砂轮端面跳动测量圆半径/mm40砂轮端面跳动/μm10砂轮直径误差/μm0砂轮倾斜角/mRad0.05砂轮倾斜半径/mm0

表2 轮廓误差

参数值正弦曲线的振幅/μm1正弦曲线的周期数目2从砂轮顶部算起正弦曲线的初始相位角/(o)0

3.2.2 热处理变形

设计齿形之后要对设计齿轮进行热处理得到热处理变形之后的实测齿形。热处理变形理论如如图2a所示,如果图中的黑粗曲线表示热处理变形之后的齿形测量结果,可见该齿形有两个拐点,即凹凸发生了两次变化。所以可以把该齿形分为三段,第一段的起点展开长度为ρ1(2.957 mm),终点展开长度为ρ2(12.135 mm),倾斜S1(-10 μm,按规定为负),鼓形δ1(10 μm,按规定为正);第二段的起点展开长度为ρ2(12.135 mm),终点展开长度为ρ3(17.489 mm),倾斜S2(4 μm,按规定为正),鼓形δ2(-3 μm,按规定为负);第三段的起点展开长度为ρ3(17.489 mm),终点展开长度为ρ4(25.518 mm),倾斜S3(23 μm,按规定为正),鼓形δ3(10 μm,按规定为正)。根据上面原理得图2b中曲线为热处理变形之后的实测齿形。

3.2.3 设置磨削余量

要磨削高强度、高精度、质量轻和耐磨性好的齿轮,磨削余量的设置尤为重要。图3a所示为磨削余量设置的理论过程,图3b表示要制造出目标齿轮设置的磨削余量。从图3b可以看出设置的磨削余量最大值约为100 μm。

3.2.4 实际磨削余量

在设置好的磨削余量条件下,利用软件齿轮制造模块分别模拟齿轮在有补偿热变形和无补偿热变形两种情况下的磨削过程,两种条件下的模拟结果如图4a,4b所示。

图4所示为磨削过程中实际磨削余量,图4a表示的是在有补偿热变形的情况下进行磨削产生的实际磨削余量。从图4a中可以看出有补偿热变形实际磨削余量约在50~100 μm,该过程的实际磨削余量与设置的磨削余量相同,说明设置磨削余量时是在有补偿热变形的条件下进行的。图4b表示的是在无补偿热变形的情况下进行磨削产生的实际磨削余量。从图4b可知无补偿热变形实际磨削余量约在-60~80 μm,由于齿轮在热处理过程中会产生变形且变形大小不定及形状多样,导致在无补偿热变形的条件下磨削齿轮比有补偿热变形磨削同样精度的齿轮其磨削量要大。且沿齿宽方向磨削量的变化范围要大,波动趋势明显,说明在有补偿热变形条件下加工齿轮变形量要小,有利于后续的磨削精加工。同时也可以从图中看出两种不同情况下,沿齿宽方向不同齿宽所需要的磨削量的大小。

3.2.5 磨前滚刀轮廓优化

磨前刀具基于优化后的补偿热处理变形和设计修形等磨前齿形设计。首先点击Specify Points 项,在磨前齿形上选定一系列离散点,注意应该包括所有的转折点,如图5a所示。定义好离散点之后,点击Generating Rack 按钮,显示设计的产形齿条,如图5b所示。图中的高度由齿条齿顶算起,半齿厚是对应的高度上产形齿条法向齿厚的一半。该齿条可以包络出要求的磨前齿形。

4 模拟结果与分析

完成所有输入后,点击Update按钮,就可以对成形磨齿工艺进行模拟。模拟完成的结果,如图6a,6b所示。同时还可以根据制造模拟结果进行齿轮强度校核。

图6所示为磨削后齿轮误差。从图6可知经过磨削工艺后齿轮齿形误差大约在5 μm,齿轮齿向误差大约在12 μm,模拟结果显示,齿轮经过磨削工艺之后其整体误差很小,精度等级高。

5 结语

本文利用MASTA齿轮制造模块对某航空飞机齿轮进行成形磨削工艺仿真,通过仿真得出如下结论,齿轮磨削能获得高的加工精度和小的表面粗糙度值,经过磨削工艺后齿轮齿形误差大约在5 μm,齿轮齿向误差大约在12 μm,整体误差很小,精度等级高。通过模拟过程不仅为齿轮磨削参数的选择与设置提供一定的参考,而且为齿轮加工精度改善提供了新方法。

[1]刘晓哲.航空齿轮的工艺特点及工艺计算[J].机械制造技术,2011,38:77-80,138.

[2]李恒鑫,张洛平,贺红霞,等.大齿轮成形磨削加工在线测量系统研究[J].河南科技大学学报,2011,32(3):12-15.

[3]苏建新,邓效忠,任小中,等.斜齿轮成形磨削砂轮修形与仿真[J].农业机械学报,2010,41(10):219-222.

[4]赵宁,刘常青.关于面齿轮磨削加工机床的研究[J].机械设计与制造,2007(10):151-152.

[5] Ru Sheng Lu, Bin Yao, Fei Li, et al. Calculation of grinding wheel profile and 3D simulation for grinding screw rotor flute[J].Advanced Materials Research,2012,383-390(5):6769-6775.

[6]李特文.齿轮啮合原理[M].上海:上海科学技术出版社,1984.