滚动直线导轨副寿命及失效演变研究*

顾旻杰,王禹林,欧 屹,冯虎田

(南京理工大学 机械工程学院,南京 210094)

0 引言

滚动直线导轨副具有动摩擦系数小,定位精度高,可承受速度范围大等优点,被广泛应用在各种数控机床、工业用机器人乃至一般产业用的机械产品中。对滚动直线导轨副服役过程中的寿命性能及失效机理的分析研究,有助于提升其全周期的服役性能,提高我国现代制造水平。屠国俊设计了导轨副可靠性试验系统,提出基于步进加载的可靠性试验方法,在此基础上研究试验数据的分析与评估方法[1]。康献民提出了针对不同承载状态下的导轨副寿命基本计算方式[2];傅惠民等根据寿命破坏率和剩余强度破坏率相等的原理,提出一种极小子样加速寿命实验设计和可靠性分析方法[3]。李隽等则提出了针对滚动直线导轨副的加速寿命试验方法以及小子样数据样本增广及分析方法[4-5]。但是由于针对滚动直线导轨副的寿命试验周期较长,成本较高,对相关试验台的加载能力,运行稳定性以及监测精度等性能指标有很高的要求,因此,针对滚动直线导轨副的寿命性能的研究只是理论性的。

在疲劳失效机理研究方面,李友国等[6]研究发现残余拉应力作用下的接触疲劳寿命只有残余压应力下寿命的一半。Allison等[7]通过试验进一步验证了残余压应力对材料的疲劳失效的阻碍作用。Khan等[8]研究发现随着循环周期的增加,轴承的残余应力呈下降趋势。李泽峰等[9]则通过扫描电镜和能谱仪等方法对接触疲劳试验样品进行了分析,发现,疲劳裂纹主要从滚道表面萌生并与表面呈一定角度向内部扩展。但以上研究工作中大部分疲劳失效机理研究局限于样件的模拟滚动解除疲劳失效,与滚动功能部件的实际疲劳失效有一定的偏差,只有一定的参考价值,并不能代表某一特定滚动功能部件的疲劳失效机理。

本文结合基于全周期分段步加策略的极小子样滚动功能部件加速实验方法[10],制定并开展了基于全周期分段步加策略的小子样滚动直线导轨副加速寿命失效演变试验,获得了寿命周期内的宏观特征以及多段不同跑合里程下的失效样件,开展了滚动直线导轨副寿命及失效演变机理的研究。

1 导轨加速寿命可靠性试验方案

1.1 滚动直线导轨副可靠性试验台

自主研发的滚动直线导轨副可靠性试验台长4260mm,宽1150mm,高1290mm,主要由导向导轨副、导轨转接板、移动龙门、驱动跑合装置、下床身、上床身、加载装置、被测导轨副等组成。主要性能参数见表1。

图1 滚动直线导轨副可靠性试验台

序号相关性能性能参数1被测导轨最大长度4000mm2最大加载力15t3加载力精度20N4噪声测试量程:30dB~130dB,分辨率:0.1dB5最大速度80m/min6最大加速度20m/s2

主要试验原理:将两根滚动直线导轨副试验样件安装在导轨转接板上,安装时精度保证3级精度(导轨副滑块顶面及侧面相对于安装基准的平行度为0.02mm/3000mm)以上。被测滚动直线导轨副的滑块中心位置在水平对向加载力的作用下承载工作载荷,同时,移动龙门、加载装置和驱动跑合装置等构成试验台的移动部件,在驱动跑合装置的作用下沿着导向导轨运动,此时由加载装置与滑块接触同步运动[11]。

1.2 基于全周期分段步加策略的小子样滚动直线导轨副导轨加速失效演变试验

图2 全周期步加试验方案示意图

为方便高效地获得滚动功能部件不同时间历程下的在线监测和离线状态数据,王禹林提出了一种基于全周期分段步加策略的极小子样滚动功能部件加速实验方法[10]:将滚动功能部件(如滚珠丝杠副、直线导轨副等)沿轴线方向分成n+1个子段,子段号为0,1,…,i,…,n;每个子段长度分别为L0,L1,…,Li,…,Ln,在子段0上不进行实验,以保留其初始精度及表面完整性等信息;从子段1开始进行全周期分段步加实验,即在等效加载力Fi作用下以等效速度vi从子段1到子段n往复跑合zi次,直到第1个步加服役过程结束,此时子段1跑合了2zi+1次或2zi-1次,子段2~n跑合了2zi次;接着在等效加载力F2作用下以等效速度v2自子段2~n往复跑合z2次,依此类推,直到第n个步加服役结束;实验完成时,第i个子段共经历了j个步加服役过程,其中在第j个步加服役过程中,在等效加载力Fj下以等效跑合速度vj跑合2zj次,1≤j≤i≤n;而在第i个步加服役过程中,将在等效加载力Fi作用下以等效速度vi跑合2zi+1次或2zi-1次。

基于上述实验方法,本文以某厂家的两根型号为2-35-3000滚动直线导轨副(额定动载荷为36kN,分别标号1号和2号)作为试验样件,利用自主研制的滚动直线导轨副可靠性试验台,设计并开展了具体的试验。

表2 试验参数表

此次试验将加载力作为主要因素,为避免其他因素(速度及往返频率)的干扰(保证恒定速度,每一段长度足够长),同时为获得有效的试验样件及数据,在此次试验中将n值设定为4,即共分为5段,其中有一段为零跑合对比导轨段,实际上将有效工作长度分为4段,每一段长度足够长而不会导致频繁往返跑合改变主次因素,初步均分为4段,每段长度为500mm。

图3 试验分段示意图

为保证试验的有效进行,做出若干假设如下:设置的试验速度为10m/min,可忽略加减速过程;每一段单程距离足够长可以获得有效失效样本;非典型失效故障不作为试验终止条件。

此次试验加载力设定为100%额定动载荷,根据滚动直线导轨副额定动载荷定义:在相同条件下运行,90%导轨寿命达到50km时所能承受的最大载荷[12],可以计算得到跑合总次数:

≈25×103次跑合

试验初期,考虑到滚动直线导轨副磨损大概率会在跑合后期出现,因此将全长跑合设定为30km。然而在试验过程中,磨损出现的时间远远早于预期的时间,即L4段跑合30km的设定是不合理的,在实际的跑合过程中,全长2000mm跑合8.002km,两试样滚道面磨损明显。因此有必要在试验过程中,根据实际的磨损以及点蚀情况进行分段的合理调节,便于获得有效的试验样本,有利于失效演变机理的研究。

表4 试验跑合次数重新分配表

若25×103次跑合完成时,出现疲劳点蚀,则加速寿命试验终止;若没有出现疲劳点蚀或个别出现疲劳点蚀,则针对最后一段进行额外的跑合,直到出现疲劳点蚀,终止加速寿命试验,记录跑合总时间或总里程。

2 试验现象记录及分析

2.1 可靠性故障与噪声演变趋势

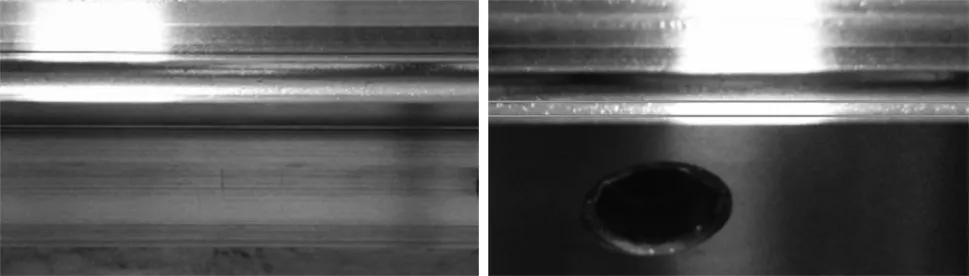

试验样本在负载为100%额定动载荷、速度为10m/min条件下,在4.774km时出现滚珠破裂,卡死于反相器内,噪声迅速增加(如图4中A点所示),导致滑块出现早期非典型失效故障,如图5a、图5b所示。之后使用备用滑块继续试验。跑合过程中噪声值逐渐增大,最后在里程48.806 km(折算后里程)左右出现下降趋势,如图4中B段所示。主要原因是试验后期滑块内部滚珠和滚道出现疲劳剥落,滚道面粗糙度增加,滚珠与滚道,滚珠与滚珠之间的平稳性降低,噪声增加;而后继续产生磨损作用,磨损量增加,滑块滚道曲率增加,最终试验加载力丧失20%以上;拆卸滑块后发现滑块内滚道疲劳剥落严重,反向器有一定的磨损,如图5c、图5d所示,此时试验终止,L4段总跑合48.806km。试验现象记录见表5。

图4 噪声演变趋势图

(a)、(b)为非典型失效;(c)、(d)为疲劳失效图5 被测导轨副失效滑块

试验里程(km) 被测试件故障0~2.002运行无异常2.002~4.774反向处有黑油累积,滚道面有轻微磨损与压痕4.774~5.0442号导轨副滑块报废5.044~19.104滚道面出现明显磨损19.104~24.419存在明显钢球碰撞声24.419~29.101磨损严重,出现点蚀坑29.101~30.2721号导轨副滑块滚道面出现严重疲劳剥落,加载力严重丧失

表6 每一段等效跑合记录表

2.2 试验失效样件的表面形貌演变

在试验过程中,观察并记录了被测滚动直线导轨副在不同跑合里程的循环接触应力下产生疲劳点蚀的光学照片,如图6所示。经肉眼观察可见,被测试样在跑合2.408km时开始在接触区表面出现轻微磨损与压痕; 随后,随着跑合里程的不断增加,磨损加剧,在滚珠与滚道面接触处(滚道中间位置)形成一条有一定宽度的沿跑合方向的磨损带,而早期压痕并没有太大变化,随后在跑合22.206km后,磨损带向滚道面两侧扩展,并逐渐演变为疲劳点蚀,最后,点蚀区域覆盖整个滚道接触面。

在整个加速寿命试验过程中,可以发现磨损与压痕出现于寿命早期,而后从磨损与压痕的萌生到形成大面积点蚀区域的过程则占据了整个疲劳寿命的大部分时间。

(a) 2.408km (b) 12.603km

(c) 22.206km (d) 30.272km图6 不同跑合次数下的导轨滚道面

对不同跑合里程的循环接触应力下的被测滚动直线导轨滚道面进行SEM的观察,结果如图7所示。

未跑合的被测滚动直线导轨副原始段,由于滚道面加工的原因,可以在滚道面上明显地观察到沿着滚动方向的加工痕迹,如图7a。仔细观察滚道面可以看到表面的加工痕迹呈不规则分布,且宽度与深度不尽相同,同时存在一些表面缺陷,直接造成缺陷附近表面材料的应力集中,易产生早期磨损与压痕,促进了表面裂纹的萌生[13]。图7b为经过10.102km跑合之后被测导轨滚道面的SEM形貌,在滚道表面于原始缺陷处萌生裂纹发生局部金属剥落,随后发生扩展与联接,最后形成大面积的点蚀形貌,滚动直线导轨副发生疲劳失效,如图7e、图7f所示。

图7 不同跑合次数下的导轨滚道面SEM图像

从图7d滚道面点蚀形貌的高倍照片可以看到,点蚀区域存在阶梯状形貌,可以推测点蚀坑的出现是由表层金属层层剥落而形成的,因此点蚀坑的深度与面积存在一个由浅变深由小变大的演变过程。

2.3 亚表面残余压应力演变趋势

图8 亚表面残余压应力演变趋势图

不均匀的塑性形变、不均匀的温度变化以及不均匀的相变,在滚动功能部件滚道面的加工过程中,在表层会留下不同深度的塑性变形层,产生残余压应力,以往的研究表明,试样预先具有的残余压应力能明显地阻滞和延缓疲劳裂纹的扩展。通过X射线衍射法对不同跑合次数的样件进行残余压应力测量,发现滚动功能部件滚道亚表面残余压应力值随跑合里程的增加而增大,表明残余应力在整个寿命周期中存在一个动态再分布的过程。在跑合初期,滚道亚表面存在一定的残余压应力,阻滞和延缓裂纹的扩展。随着跑合的继续,滚道表面与亚表面出现塑性变形与微裂纹,裂纹尖端处的残余压应力将会增大,同时此处的材质将会得到强化,强度与硬度增大,促使疲劳裂纹扩展。两种互相矛盾的因素互相影响,一方面阻碍疲劳失效,另一方面促进疲劳失效。例如,裂纹刚萌生时,裂纹较短,其尖端塑性形变较小,残余压应力与材质强化程度较小;裂纹逐渐扩展时,裂纹增大,其尖端塑性型面变大,残余压应力与材质强化程度相应变大。在整个疲劳失效过程中,这两种因素互相影响,具体影响作用有待进行深入的研究[14]。

2.4 硬度在疲劳寿命中的影响作用

试验前期,针对被测滚动直线导轨副的全长(有效工作长度)硬度进行了测量记录,如图9、图10所示。对比试验现象可以发现:2号导轨副比1号导轨副更早出现了压痕,并且其压痕出现的位置是其硬度较低的区域(75mm以及138mm处,如图11所示)。随着试验的进行,其压痕大小并没有明显变大的趋势,并且点蚀失效的区域与导轨全长硬度分布没有明显联系。

图9 1号导轨副全长硬度分布图

图10 2号导轨副全长硬度分布图

图11 2号导轨滚道面压痕图

3 结束语

(1)通过开展基于全周期分段步加策略的小子样导轨加速失效演变试验,可以发现此方法可以方便高效地获得滚动功能部件不同时间历程下的在线监测和离线状态数据,便于进行疲劳失效演变的研究。

(2)滑块滚道的疲劳失效先于导轨滚道;在100%额定动载荷加载的条件下,滑块滚道疲劳寿命仅是滚道疲劳寿命的二分之一。

(3)早期磨损与压痕主要是由表面加工痕迹以及低硬度等缺陷造成的;残余压应力可以有效减缓疲劳失效,并随着跑合的进行,其值逐渐增大,阻碍疲劳失效,但材质的强化与塑性变形的积累则会促进疲劳失效,两者互相作用直至滚动功能部件疲劳寿命终止。

[参考文献]

[1] 屠国俊, 陶卫军, 冯虎田,等. 基于步进加载的重载滚动直线导轨副可靠性试验方法[J]. 机床与液压, 2012, 40(5):4-7.

[2] 康献民, 赵美玲. 直线滚柱导轨副寿命试验研究[J]. 机电工程技术, 2013(8):149-152.

[3] 傅惠民,张勇波,王治华.极小子样加速寿命实验设计和可靠性分析方法[J]. 机械强度, 2013(1): 22-27.

[4]李隽, 韩军, 欧屹. 针对滚动直线导轨副寿命的试验研究[J]. 组合机床与自动化加工技术, 2017(2):26-29.

[5] 李隽, 欧屹, 韩军. 基于威布尔分布模型及小子样增广的滚动直线导轨副可靠性试验研究[J]. 组合机床与自动化加工技术, 2016(12):148-151.

[6] 李友国,康国政,汪长安,等.残余应力对接触疲劳裂纹萌生寿命的影响[J].清华大学学报:自然科学版,2006,45(12):1664-1667.

[7] Allison B, Subhash G, Arakere N, et al. Influence of Initial Residual Stress on Material Properties of Bearing Steel During Rolling Contact Fatigue[J]. Tribology Transactions,2014, 57(3):533-545.

[8] Khan Z A, Hadfield M, Tobe S, et al. Residual stress variations during rolling contact fatigue of refrigerant lubricated silicon nitride bearing elements[J]. Ceramics International, 2005, 32(7):751-754.

[9] 李泽峰, 王经涛, 欧屹,等. GCr15钢滚珠丝杠副的接触疲劳行为[J]. 金属热处理, 2015(10):195-199.

[10] 王禹林,李作康,周斌,等. 基于全周期分段步加的极小子样加速实验方法[J].华中科技大学报(自然科学版),2017,45(6):68-72.

[11] 孙震. 滚动直线导轨副可靠性试验台设计开发与试验研究[D]. 南京:南京理工大学, 2014.

[12] 孙健利, 唐开庆, 郭文平. 直线滚动导轨额定动载荷的计算[J]. 华中科技大学学报自然科学版, 1990(S3):241-246.

[13] 季少华,陈光,赵红平,等.预制表面缺陷对钢滚动接触疲劳性能的影响[J].清华大学学报(自然科学版),2007,47(2):288-292.

[14] 冯忠信.42CrMo4钢疲劳裂纹扩展时的残余应力及其变化[J].机械强度, 1996(1):25-27.